Охватываемый формовочный элемент

Иллюстрации

Показать всеИзобретение относится к охватываемому формовочному элементу, который может быть использован для литьевого прессования или прямого прессования изделий, изготовленных из полимерного материала. Техническим результатом является повышение эффективности охлаждения и снижение износа формовочного элемента. Технический результат достигается охватываемым формовочным элементом, содержащим охлаждающий контур, имеющий первые проходные средства, выполненные в первом элементе охватываемого формовочного элемента, и вторые проходные средства, выполненные во втором элементе охватываемого формовочного элемента. Причем первые проходные средства и вторые проходные средства так распределены вокруг продольной оси охватываемого формовочного элемента, что существует несколько угловых положений первого элемента относительно второго элемента, в которых первые проходные средства находятся в проточном сообщении со вторыми проходными средствами. При этом второй элемент прикреплен к первому элементу с помощью разъемного соединения, так что второй элемент установлен с предотвращением возможности поворота относительно первого элемента во время работы охватываемого формовочного элемента. 20 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к охватываемому формовочному элементу, который может быть использован для литьевого прессования или прямого прессования изделий, изготовленных из полимерного материала. Охватываемый формовочный элемент, в соответствии с изобретением, может быть использован, в частности, для формования внутренней поверхности полых объектов, например, крышек для контейнеров или заготовок для контейнеров и, в частности, заготовок для бутылок, или также контейнеров. Охватываемый формовочный элемент, в соответствии с изобретением, также может быть использован для формования по существу плоских объектов, таких как уплотнения для крышек контейнеров.

Международная патентная публикация №2007/028702 описывает охватываемый формовочный элемент для внутреннего формования крышек контейнеров. Охватываемый формовочный элемент, описанный в этой публикации, содержит центральный пуансон и трубчатый элемент, расположенный снаружи центрального пуансона. Охлаждающий контур предусмотрен как в центральном пуансоне, так и в трубчатом элементе, так что охлаждающая текучая среда может протекать из центрального пуансона к трубчатому элементу, а оттуда возвращаться в центральный пуансон.

Охлаждающий контур, описанный в международной патентной публикации №2007/028702, имеет очень высокую эффективность, так как он обеспечивает возможность передачи охлаждающей текучей среды как в центральный пуансон, так и в трубчатый элемент, вблизи соответствующих поверхностей, которые образуют крышку. Тем не менее, охватываемый формовочный элемент, описанный в этой публикации, для своего изготовления требует применения особых способов, таких как так называемое «литье под давлением металлов» (MIM). Кроме того, поскольку трубчатый элемент выполнен с возможностью перемещения относительно центрального пуансона, между трубчатым элементом и центральным пуансоном необходимо вставлять скользящие уплотнения, которые быстро изнашиваются и должны часто заменяться.

Заявка на патент Германии №10022289 описывает охватываемый формовочный элемент, в котором недостатки, связанные со скользящими уплотнениями, ограничены. В самом деле, охватываемый формовочный элемент, описанный в указанной заявке на патент Германии, имеет первый охлаждающий контур для охлаждения центрального пуансона, второй охлаждающий контур для охлаждения эжектора, расположенного вокруг центрального пуансона, и третий охлаждающий контур для охлаждения вращающегося элемента, расположенного вокруг эжектора. Тем не менее, в этой заявке не представлена подробная информация, касающаяся конфигурации второго и третьего охлаждающих контуров.

Одной целью настоящего изобретения является усовершенствование охватываемых формовочных элементов для выполнения объекта, выполненного из полимерного материала прямым или литьевым прессованием.

Еще одной целью является выполнение охватываемого формовочного элемента, имеющего высокоэффективную систему охлаждения.

Другой целью изобретения является создание охватываемого формовочного элемента, который может эффективно охлаждаться и, одновременно, производиться и собираться простым образом.

Еще одной целью является создание охватываемого формовочного элемента, который может эффективно охлаждаться и в котором количество элементов, подлежащих быстрому износу, снижено.

В первом аспекте настоящего изобретения предложен охватываемый формовочный элемент, содержащий охлаждающий контур, имеющий первые проходные средства, выполненные на первом элементе охватываемого формовочного элемента, и вторые проходные средства, выполненные на втором элементе охватываемого формовочного элемента, причем указанные первые и вторые проходные средства распределены вокруг продольной оси таким образом, что существует множество угловых положений первого элемента относительно второго элемента, в которых первые проходные средства проточно сообщаются со вторыми проходными средствами, причем формовочный элемент отличается тем, что второй элемент прикреплен к первому элементу с помощью разъемного соединения таким образом, что второй элемент установлен без возможности поворота относительно первого элемента во время работы охватываемого формовочного элемента.

Так как первые проходные средства проточно сообщаются со вторыми проходными средствами во множестве угловых положений первого элемента относительно второго элемента, второй элемент может быть установлен на первом элементе таким образом, чтобы обеспечивать возможность прохождения охлаждающей текучей среды из первого элемента во второй элемент или наоборот, а также без использования системы синхронизации, предназначенной для размещения второго элемента в заданном угловом положении относительно первого элемента.

Это делает возможным, и в действительности достаточно простым, использование выполненного с возможностью разделения соединения для отделения первого элемента от второго элемента, например, для того, чтобы осуществлять операции по очистке или техническому обслуживанию, а затем собрать их снова вместе. После сборки первый элемент и второй элемент ведут себя как единое целое, т.е. один из них не вращается относительно другого.

Во втором аспекте настоящего изобретения предложен охватываемый формовочный элемент, проходящий вдоль продольной оси и содержащий охлаждающий контур, имеющий первые проходные средства, предусмотренные на первом элементе охватываемого формовочного элемента, и вторые проходные средства, предусмотренные на втором элементе охватываемого формовочного элемента, причем формовочный элемент отличается тем, что первые проходные средства и вторые проходные средства распределены вокруг продольной оси таким образом, что имеется множество угловых положений первого элемента относительно второго элемента, в которых первые проходные средства проточно сообщаются со вторыми проходными средствами.

Благодаря наличию охлаждающего контура, можно эффективно охлаждать поверхность охватываемого формовочного элемента, который формует требуемый объект. Кроме того, поскольку первые проходные средства проточно сообщаются со вторыми проходными средствами во множестве угловых положений первого элемента относительно второго элемента, нет необходимости в обеспечении сложных систем синхронизации, или в особенно строгих геометрических или размерных допусках, чтобы гарантировать, что второй элемент всегда установлен в заданном угловом положении относительно первого элемента. Это делает предложенный охватываемый формовочный элемент особенно простым в сборке.

Выражение «угловые положения первого элемента относительно второго элемента» обозначает положения, которые могут быть теоретически определены, когда первый элемент и второй элемент собираются вместе, чтобы получить охватываемый формовочный элемент. В частности, указанные выше угловые положения могут быть определены путем поворота вокруг продольной оси первого элемента относительно второго элемента, либо путем поворота второго элемента относительно первого элемента. Иными словами, речь идет об угловых положениях первого элемента относительно второго элемента вокруг продольной оси.

Указанное угловое положение может быть определено, например, во время операций по сборке охватываемого формовочного элемента.

Это не означает, что первый элемент установлен с возможностью поворота относительно второго элемента, т.е. что во время работы охватываемого формовочного элемента первый элемент может быть повернут относительно второго элемента, или наоборот.

В одном варианте выполнения, тем не менее, второй элемент поворачивается вокруг продольной оси относительно первого элемента, так что первые проходные средства будут проточно сообщаться со вторыми проходными средствами.

В частности, когда второй элемент поворачивается вокруг продольной оси относительно первого элемента, первые проходные средства будут обращены ко вторым проходным средствам.

Таким образом, когда второй элемент поворачивается вокруг продольной оси относительно первого элемента, охлаждающая текучая среда, которая циркулирует в охлаждающем контуре, может проходить из первых проходных средств во вторые проходные средства, или наоборот.

В одном варианте выполнения первые проходные средства содержат по меньшей мере первый проход, а вторые проходные средства содержат по меньшей мере второй проход, причем первый проход и второй проход имеют соответствующие угловые размеры в зоне интерфейса между первым элементом и вторым элементом. Угловой размер первого прохода больше, чем угловой размер второго прохода. Таким образом, второй проход будет удерживаться обращенным к первому проходу вдоль всей угловой протяженности второго прохода, даже когда первый элемент поворачивается, в определенных пределах, относительно второго элемента, или наоборот. Это гарантирует, что между первыми проходными средствами и вторыми проходными средствами во множестве относительных угловых положений первого элемента и второго элемента будет иметься проточное сообщение.

В одном варианте выполнения первые проходные средства содержат по меньшей мере одну канавку, а вторые проходные средства содержат множество каналов, причем расстояние между двумя соседними каналами и ширина каждого канала такова, что, когда второй элемент поворачивается вокруг продольной оси относительно первого элемента, по меньшей мере один канал обращен к по меньшей мере одной канавке.

Первые проходные средства и вторые проходные средства, таким образом, выполнены с возможностью особенно простой реализации, так как они могут быть выполнены с помощью простых операций фрезерования или просверливания, не полагаясь на сложные технологии, такие как литье под давлением металлов (MIM).

В одном варианте выполнения первый элемент и второй элемент образуют, в собранном виде, трубчатый формующий элемент охватываемого формовочного элемента.

Таким образом, внутри трубчатого формующего элемента предусмотрен охлаждающий контур.

Охватываемый формовочный элемент может дополнительно содержать центральный формующий пуансон, расположенный внутри трубчатого формующего элемента.

В одном варианте выполнения охватываемый формовочный элемент дополнительно содержит еще один охлаждающий контур для охлаждения центрального формующего пуансона, причем указанный дополнительный охлаждающий контур не зависит от охлаждающего контура, предусмотренного в трубчатом формующем элементе.

Это обеспечивает возможность выполнения охватываемого формовочного элемента, который может быть охлажден особенно эффективным способом, поскольку как указанный охлаждающий контур, так и указанный дополнительный охлаждающий контур обеспечивают возможность охлаждения как периферийных, так и центральных зон формируемого объекта.

Кроме того, поскольку указанный охлаждающий контур не зависит от указанного дополнительного охлаждающего контура, нет необходимости в использовании скользящих уплотнений, даже в том случае, когда центральный формующий пуансон и трубчатый формующий элемент выполнены с возможностью перемещения друг относительно друга. Это дает возможность ограничить использование элементов, подверженных износу, и, поэтому, упростить обслуживание охватываемого формовочного элемента.

В одном варианте выполнения первые проходные средства обращены ко вторым проходным средствам в зоне интерфейса, в которой второй элемент находится в контакте с первым элементом.

Зона интерфейса может проходить вокруг продольной оси.

В качестве альтернативы, зона интерфейса может проходить в поперечном направлении относительно продольной оси, в частности, перпендикулярно к продольной оси.

Первые проходные средства могут содержать подающую канавку и возвратную канавку, тогда как вторые проходные средства могут содержать множество каналов, распределенных вокруг продольной оси.

В одном варианте выполнения пара разделительных поверхностей расположена между подающей канавкой и возвратной канавкой, причем каждая разделительная поверхность находится в контакте с частью поверхности второго элемента таким образом, чтобы изолировать подающую канавку от возвратной канавки.

В частности, по меньшей мере один канал из указанного множества обращен к подающей канавке, а по меньшей мере один канал из указанного множества обращен к возвратной канавке, а по меньшей мере один канал из указанного множества обращен к каждой разделительной поверхности.

Подающая канавка и возвратная канавка могут быть выполнены на внутренней поверхности первого элемента, тогда как каналы указанного множества могут быть выполнены на наружной поверхности второго элемента.

Трубчатый формующий элемент может содержать третий элемент, расположенный соосно со вторым элементом.

В одном варианте выполнения каналы указанного множества продолжаются через область второго элемента, которая выступает из первого элемента, причем боковая поверхность третьего элемента обращена в указанной области к каналам так, чтобы перекрывать указанные каналы и образовывать соответствующие каналы.

Охлаждающий контур может содержать сообщающийся канал, выполненный, предпочтительно, в виде кольцевого канала, сообщающегося как с подающей канавкой, так и с возвратной канавкой через каналы указанного множества, при этом указанный сообщающийся канал расположен вблизи указанной формующей поверхности.

В частности, сообщающийся канал ограничен между вторым элементом и третьим элементом.

В одном варианте выполнения охватываемый формовочный элемент дополнительно содержит устройство для создания перемещения, предназначенное для создания относительного перемещения между центральным формующим пуансоном и трубчатым формующим элементом таким образом, чтобы расцепить поднутренную часть, образованную между центральным формующим пуансоном и трубчатым формующим элементом.

В одном варианте выполнения второй элемент с возможностью снятия прикреплен к первому элементу, в частности, навинчен на первый элемент.

В соответствии с третьим аспектом настоящего изобретения, предложен охватываемый формовочный элемент для формования объекта, содержащий охлаждающий контур для охлаждения части объекта и дополнительный охлаждающий контур для охлаждения дополнительной части объекта, являющийся независимым от указанного охлаждающего контура, причем формовочный элемент отличается тем, что указанный охлаждающий контур содержит кольцевой канал, впускные проходные средства, которые проходят в продольном направлении в охватываемом формовочном элементе для того, чтобы перенести охлаждающую текучую среду в кольцевой канал, выпускные проходные средства, которые проходят в продольном направлении в охватываемом формовочном элементе, чтобы вытянуть охлаждающую текучую среду из кольцевого канала.

Благодаря этому аспекту изобретения можно получить охватываемый формовочный элемент, который может эффективно охлаждаться и, одновременно, может быть легко изготовлен и собран.

Взаимно независимые охлаждающий контур и дополнительный охлаждающий контур обеспечивают возможность охлаждения различных частей формируемого объекта, даже если такие части сформованы частями охватываемого формовочного элемента, которые выполнены с возможностью перемещения относительно друг друга.

Впускные проходные средства и выпускные проходные средства, которые проходят в продольном направлении в охватываемом формовочном элементе, могут быть выполнены с помощью традиционных методов механической обработки, без использования сложных технологий, таких как технология MIM.

Кроме того, кольцевой канал является более простым для изготовления, по сравнению со сложными спиральными каналами, предусмотренными в предшествующем уровне техники.

В одном варианте выполнения охватываемый формовочный элемент имеет продольную ось.

Впускные проходные средства имеют угловой размер, равный по меньшей мере 10 градусам, предпочтительно больше, чем 30 градусов, измеренный по дуге с центром на продольной оси.

Аналогично, выпускные проходные средства имеют угловой размер, равный по меньшей мере 10 градусам, предпочтительно больше, чем 30 градусов, измеренный по дуге с центром на продольной оси.

Таким образом, впускные проходные средства и выпускные проходные средства обеспечивают достаточный поток охлаждающей текучей среды для эффективного охлаждения объекта, который формируется охватываемым формовочным элементом.

В соответствии с четвертым аспектом настоящего изобретения, предложен формовочный элемент для формования объекта путем формования полимерного материала, содержащий охлаждающий контур для охлаждения объекта и отличающийся тем, что формовочный элемент дополнительно содержит тепловую трубу, расположенную между объектом и охлаждающим контуром таким образом, чтобы отводить тепло от объекта и передавать тепло в охлаждающий контур.

Тепловая труба представляет собой замкнутый полый элемент, выполненный из теплопроводящего материала, в частности, металла, и который внутри содержит хладагент, частично в жидком состоянии и частично в газообразном состоянии. Тепловая труба способна отводить тепло за счет изменения фазового состояния содержащейся внутри нее жидкости.

Когда жидкость, содержащаяся внутри тепловой трубы, переходит из жидкого состояния в газообразное состояние, из формуемого объекта отводится относительно большое количество тепла. Это количество тепла больше, чем количество тепла, которое может быть отведено простым нагреванием текучей среды в отсутствие изменения фазового состояния.

Кроме того, поскольку тепловая труба герметично закрыта, риски утечек текучей среды, возникающих в непосредственной близости от формуемого объекта, резко снижаются.

Более того, как только тепловые трубы подходящей формы изготовлены, их очень просто собрать.

В одном варианте выполнения на тепловой трубке может быть предусмотрена формующая поверхность для формования части объекта.

Этот вариант выполнения обеспечивает возможность охлаждения объекта особенно эффективным образом, поскольку тепловая трубка находится в непосредственном контакте с полимерным материалом, из которого изготовлен объект.

В одном варианте выполнения охватываемый формовочный элемент содержит формующий элемент, выполненный с возможностью размещения между тепловой трубкой и объектом.

Таким образом, можно использовать тепловую трубку, даже когда необходимо сформировать объекты, имеющие сложную форму, например, было бы невозможно придать тепловой трубке форму, соответствующую форме, необходимой для объекта.

Изобретение может быть лучше понято и реализовано со ссылкой на прилагаемые чертежи, которые иллюстрируют некоторые иллюстративные варианты выполнения, которые не ограничивают его реализацию, и на которых:

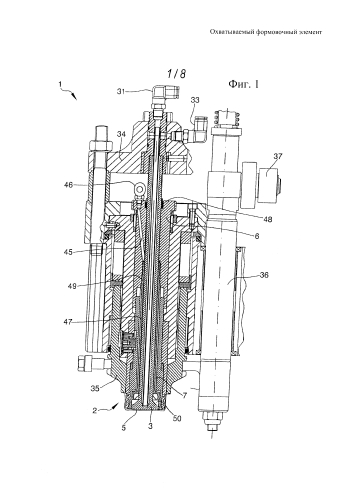

Фиг. 1 представляет собой продольный разрез, показывающий часть формовочного узла для изготовления крышки;

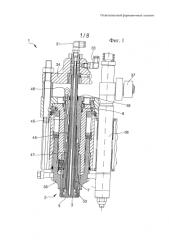

Фиг. 2 представляет собой продольный разрез, выполненный по плоскости, которая повернута относительно плоскости, показанной на Фиг. 1, и показывающий охватываемый формовочный элемент формовочного узла, показанного на Фиг. 1;

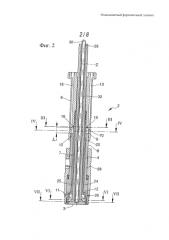

Фиг. 3 представляет собой разрез по плоскости III-III, показанной на Фиг. 2;

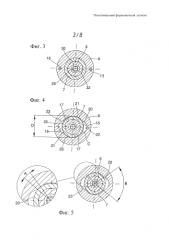

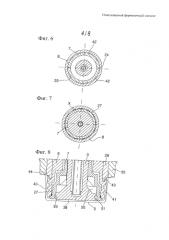

Фиг.4 представляет собой разрез по плоскости IV-IV, показанной на Фиг. 2, в первом положении;

Фиг. 5 представляет собой разрез, подобный изображенному на Фиг. 4, во втором положении;

Фиг. 6 представляет собой разрез по плоскости VI-VI, показанной на Фиг. 2;

Фиг. 7 представляет собой разрез по плоскости VII-VII, показанной на Фиг. 2;

Фиг. 8 представляет собой увеличенный, прерванный разрез, показывающий формующий конец формовочного узла, показанного на Фиг. 1;

Фиг. 9 представляет собой разрез, аналогичный изображенному на Фиг. 4 и показывающий охватываемый формовочный элемент, выполненный в соответствии с альтернативным вариантом выполнения;

Фиг. 10 представляет собой разрез, аналогичный изображенному на Фиг. 4, показывающий охватываемый формовочный элемент, выполненный в соответствии с еще одним альтернативным вариантом выполнения;

Фиг. 11 представляет собой разрез, аналогичный изображенному на Фиг. 4, показывающий охватываемый формовочный элемент, выполненный в соответствии с другим альтернативным вариантом выполнения;

Фиг. 12 представляет собой разрез, аналогичный изображенному на Фиг. 1, на котором показана часть формовочного узла для изготовления заготовок;

Фиг. 13 представляет собой разрез, аналогичный изображенному на Фиг. 1, показывающий одну часть формовочного узла для изготовления крышек, в соответствии с альтернативным вариантом выполнения;

Фиг. 14 представляет собой увеличенный разрез, показывающий тепловую трубку формовочного узла, показанного на Фиг. 13;

Фиг. 15 представляет собой схематический вид в аксонометрии, в частичном разрезе, показывающий часть охватываемого формовочного элемента, в соответствии с альтернативным вариантом выполнения.

На Фиг. 1 показана часть формовочного узла 1, содержащая охватываемый формовочный элемент 2, который также виден на Фиг. 2.

Охватываемый элемент 2 может использоваться для получения объекта 5, выполненного из полимерного материала, путем литьевого прессования или прямого прессования. Объект 5 может представлять собой полый объект, такой как, например, крышка для бутылки или, в более общем случае, крышка для контейнера. В этом случае охватываемый элемент 2 взаимодействует с непоказанным охватывающим формовочным элементом, включенным в формовочный узел 1.

Кроме того, объект 5 может представлять собой по существу плоский объект, такой как уплотнение для крышки бутылки или, в более общем случае, крышки контейнера. Уплотнение может быть отформовано посредством охватываемого элемента 2 непосредственно внутри ранее отформованной крышки. В этом случае формовочный узел 1 содержит, вместо охватывающего формовочного элемента, не показанный на чертежах упорный элемент, служащий для поддержки крышки, на внутренней стороне которой должно быть сформировано уплотнение.

Формовочный узел 1 может быть включен в устройство для формования, содержащее несколько формовочных узлов 1, которые являются равноценными. Если используется способ прямого прессования, то формовочные узлы 1 могут быть установлены в периферийной области карусели, которая выполнена с возможностью вращения вокруг оси вращения, например вертикальной оси. Если вместо этого используется способ литьевого прессования, то формовочные узлы 1 могут быть установлены рядом друг с другом, в соответствии с двумерным распределением.

Как показано на Фиг. 2, охватываемый формовочный элемент 2 содержит центральный формующий пуансон 3, который проходит вдоль продольной оси Z. В изображенном примере продольная ось Z расположена вертикально, но в альтернативном варианте выполнения продольная ось Z также может быть горизонтальной или наклонной. Центральный формующий пуансон 3 имеет формующую поверхность для вступления в контакт с полимерным материалом и формования части внутренней поверхности объекта 5, например, для внутреннего формования стенки 38 основания крышки или уплотнения, как это показано на Фиг. 8.

Охватываемый формовочный элемент 1 дополнительно содержит трубчатый формующий элемент 4, расположенный снаружи центрального формующего пуансона 3, т.е. окружающий пуансон 3. Трубчатый элемент 4 аналогичным образом имеет формующую поверхность, выполненную с возможностью вступления в контакт с полимерным материалом так, чтобы сформировать часть поверхности объекта 5.

В частности, центральный пуансон 3 и трубчатый элемент 4 взаимодействуют друг с другом, чтобы сформировать часть объекта 5, имеющую канавку. В изображенном примере часть объекта 5, имеющая поднутрение, представляет собой уплотнительную кромку 39, показанную на Фиг. 8, которая выступает из основания 38 таким образом, чтобы взаимодействовать во время использования с внутренней поверхностью горлышка контейнера. Уплотнительная кромка 39 обеспечивает возможность закрытия контейнера по существу герметичным образом.

Центральный пуансон 3 и трубчатый элемент 4 установлены с возможностью перемещения относительно друг друга во время формовочного цикла. Путем перемещения элемента 4 относительно пуансона 3, или наоборот, часть объекта 5, имеющая поднутрение, т.е. уплотнительную кромку 39, может быть отсоединена от охватываемого элемента 2.

Трубчатый элемент 4 содержит охлаждающий контур, в котором может циркулировать охлаждающая текучая среда для охлаждения части объекта 5, которому придана форма с помощью трубчатого элемента 4. Охлаждающая текучая среда может представлять собой жидкость или газ.

Охлаждающий контур, связанный с элементом 4, частично ограничен между первым элементом 6 и вторым элементом 7 элемента 4.

Первый элемент 6, который может быть выполнен в форме втулки, расположен вокруг пуансона 3 в области, находящейся дальше от области пуансона 3, которая формирует объект 5.

Второй элемент 7, который может быть полым внутри и открытым с обоих концов, расположен вокруг пуансона 3 в области ближе к зоне пуансона 3, которая формирует объект 5. Второй элемент 7 прикреплен к первому элементу 6 с помощью разъемного соединения, например, резьбового соединения.

Второй элемент 7 может иметь формующий конец для формования поднутренной части объекта 5, в частности, уплотнительной кромки 39. Крепежный конец второго элемента 7, противоположный формующему концу, вместо этого прикреплен к первому элементу 6.

В частности, крепежный конец второго элемента 7 вставлен в первый элемент 6 таким образом, что второй элемент 7 на части своей длины расположен внутри первого элемента 6. На остальной части своей длины второй элемент 7 выступает наружу из первого элемента 6.

Трубчатый элемент 4 может дополнительно содержать третий элемент 8, расположенный таким образом, чтобы взаимодействовать с полимерным материалом и формовать внутри него боковую стенку 40 объекта 5. Если объект 5 представляет собой крышку, как показано на Фиг. 8, то боковая стенка 40 может содержать крепежные элементы 41, такие как резьбовые части или выступы, с тем, чтобы обеспечить возможность прикрепления крышки к контейнеру.

Как показано на Фиг. 2, третий элемент 8 имеет упорную поверхность 9, подходящую для упора в дополнительную упорную поверхность 10, предусмотренную на первом элементе 6. Упорная поверхность 9 выполнена на одном конце третьего элемента 8, противоположном другому концу третьего элемента 8, выполненному с возможностью взаимодействия с полимерным материалом.

На третьем элементе 8, в частности, внутри третьего элемента 8, сформирована контактная поверхность 11, о которую упирается выступ 12, выполненный на втором элементе 7.

Когда второй элемент 7 прикреплен к первому элементу 6, третий элемент 8 расположен снаружи второго элемента 7 и сжимается между первым элементом 6 и вторым элементом 7. Если, с другой стороны, второй элемент 7 отделен от первого элемента 6, третий элемент 8, тоже будет, соответственно, отсоединен.

Элементы трубчатого элемента 4, таким образом, соединены друг с другом с возможностью снятия. Это делает элемент 4 особенно простым в разборке на отдельные элементы. Таким образом, можно, при необходимости, заменить только один из элементов трубчатого элемента 4, продолжая при этом использовать другие два. Кроме того, операции по очистке системы охлаждения, связанной с трубчатым элементом 4, упрощаются.

Если объект 5, который требуется отформовать, представляет собой уплотнение, то третий элемент 8 может быть опущен, или же он может быть лишен формообразующих поверхностей.

Охлаждающий контур, выполненный в трубчатом элементе 4, может содержать впускной канал 13 для соединения первого элемента 6 с не показанным источником охлаждающей текучей среды. Впускной канал 13 проходит в толщу первого элемента 6, например, в направлении, параллельном продольной оси Z. Впускной канал 13 может быть соединен с источником охлаждающей текучей среды с помощью гибкой трубки, прикрепленной, например, к не показанной впускной муфте.

Охлаждающий контур содержит первые проходные средства, выполненные в первом элементе 6 таким образом, чтобы поместить источник охлаждающей текучей среды в сообщении со вторым элементом 7. Первые проходные средства могут быть предусмотрены на внутренней поверхности первого элемента 6, в той области первого элемента 6, которая вмещает внутри себя часть второго элемента 7.

Первые проходные средства могут содержать подающую канавку 15 для приема охлаждающей текучей среды, поступающей из источника, например, через впускной канал 13, и направления охлаждающей текучей среды в направлении второго элемента 7.

Для того чтобы понять, как выполнена подающая канавка 15, можно представить себе идеальное круглое отверстие С, показанное на Фиг. 4 пунктирной линией, которое ограничено внутри первого элемента 6. Можно представить себе, что подающую канавку 15 получают путем удаления дополнительного материала из части идеального круглого отверстия С. Другими словами, подающая канавка 15 проникает в толщу первого элемента 6 относительно идеального круглого отверстия С.

Подающая канавка 15 проходит вдоль направления, параллельного продольной оси Z.

Первые проходные средства дополнительно содержат возвратную канавку 16, выполненную внутри первого элемента 6. Как проиллюстрировано на этом примере, подающая канавка 15 и возвратная канавка 16 диаметрально противоположны друг другу. Однако также можно расположить возвратную канавку 16 в положениях, которые не расположены диаметрально противоположно относительно подающей канавки 15, например, под углом в 90 градусов или в 120 градусов.

Возвратная канавка 16 служит для сбора охлаждающей текучей среды после того, как последняя охладила части объекта 5, сформированного трубчатым элементом 4.

Возвратная канавка 16 проходит вдоль направления, параллельного продольной оси Z.

Возвратная канавка 16 может быть также представлена как выполненная путем удаления материала из части идеального круглого отверстия С, показанного на Фиг. 4 пунктирной линией, так что возвратная канавка 16 проникает в толщу первого элемента 6 относительно вышеуказанного круглого отверстия.

Как показано на Фиг. 4, на первом элементе 6, расположенном между подающей канавкой 15 и возвратной канавкой 16, имеются разделительные поверхности 17, выполненные с возможностью взаимодействия с наружной поверхностью второго элемента 7 таким образом, чтобы отделять подающую канавку 15 от возвратной канавки 16. Разделительная поверхность 17 может быть выполнена в виде участков цилиндрических поверхностей.

Выпускной канал 18 сообщается с возвратной канавкой 16. Выпускной канал 18 выполнен в толще первого элемента 6. Выпускной канал 18 обеспечивает возможность удаления охлаждающей текучей среды из трубчатого элемента 4. Для этого к каналу 18 может быть подсоединена выпускная муфта, к которой может быть присоединена гибкая трубка.

Охлаждающий контур, предусмотренный в трубчатом элементе 4, дополнительно содержит вторые проходные средства, выполненные на втором элементе 7. Вторые проходные средства могут содержать несколько каналов 20, распределенных по наружной поверхности второго элемента 7 вокруг продольной оси Z. Наружная поверхность, на которой выполнены каналы 20, по меньшей мере частично обращена к внутренней поверхности первого элемента 6, на котором выполнены подающая канавка 15 и возвратная канавка 16.

Каждый канал 20 может проходить вдоль направления, параллельного продольной оси Z. Каждый канал 20 может быть выполнен в виде канавки, в частности, прямолинейной канавки.

Каналы 20 обеспечивает возможность переноса охлаждающей текучей среды, поступающий из первого элемента 6, к поверхностям объекта 5, которые должны быть охлаждены, и обратного переноса охлаждающей текучей среды, которая охладила объект 5, в направлении первого элемента 6.

Каналы 20 взаимодействуют с подающей канавкой 15 и возвратной канавкой 16 в зоне 70 интерфейса, ограниченной между первым элементом 6 и вторым элементом 7. Зона 70 интерфейса проходит вокруг продольной оси Z на заданную длину L, как показано на Фиг. 2.

Каналы 20 могут быть распределены равноудаленным образом вокруг продольной оси Z.

Каналы 20 распределены вокруг продольной оси Z таким образом, например, что можно определить несколько угловых положений первого элемента 7 относительно второго элемента 6, в которых по меньшей мере один канал 20 будет проточно сообщаться с подающей канавкой 15, тогда как по меньшей мере один другой канал 20 будет проточно сообщаться с возвратной канавкой 16. Другими словами, если второй элемент 7 поворачивается вокруг продольной оси Z относительно первого элемента 6, например, во время сборки, то второй элемент 7 может быть размещен в нескольких угловых положениях, в каждом из которых по меньшей мере один канал 20 обращен к подающей канавке 15, а по меньшей мере один другой канал 20 обращен к возвратной канавке 16.

Это может быть достигнуто, например, путем соответствующего выбора ширины каналов 20, т.е. размера каналов 20, перпендикулярного продольной оси Z, и расстояния между двумя соседними каналами 20.

В проиллюстрированном примере, как показано на Фиг. 5, каждый канал 20 имеет угловой размер, измеряемый вокруг продольной оси Z, то есть образует угол А. Как подающая канавка 15, так и возвратная канавка 16 имеет угловой размер В, измеряемый вокруг продольной оси Z, то есть каждое из них образует угол В. Угловые размеры А и В рассчитываются в зоне 70 интерфейса между первым элементом 6 и вторым элементом 7, в которой каналы 20 обращены к подающей канавке 15 и возвратной канавке 16.

Угловой размер А каждого канала 20 меньше, чем угловой размер В подающей канавки 15 и возвратной канавки 16. Это гарантирует, что, даже если второй элемент 7 повернут относительно первого элемента 6, например, во время сборки, то по меньшей мере один канал 20 может быть обращен к подающей канавке 15 вдоль его всего углового размера А. То же самое касается и возвратной канавки 16.

В примере, показанном на Фиг. 4, независимо от углового положения второго элемента 7 относительно первого элемента 6 (что есть, однако, поворот второго элемента 7 вокруг продольной оси Z относительно первого элемента 6) по меньшей мере один канал 20 будет находиться в проточном сообщении с подающей канавкой 15, так что охлаждающая текучая среда может проходить от подающей канавки 15 в указанный по меньшей мере один канал 20. Кроме того, по меньшей мере один канал 20 всегда будет находиться в проточном сообщении с возвратной канавкой 16, так что охлаждающая текучая среда может проходить из канала 20 в возвратную канавку 16.

Благодаря ширине каналов 20, т.е. размеру каналов 20 в направлении, перпендикулярном продольной оси Z, и расстоянию между двумя соседними каналами 20, в примере, показанном на Фиг. 4, на самом деле можно гарантировать, что, когда второй элемент 7 по меньшей мере частично вставлен внутрь первого элемента 6, второй элемент 7 может быть повернут так, что по меньшей мере один канал 20 будет обращен к подающей канавке 15 и по меньшей мере один канал 20 будет обращен к возвратной канавке 16.

Аналогичный результат может быть также получен путем оказания воздействия на ширину, количество и расстояние канавок, предусмотренных на первом элементе 6. Другими словами, вместо того, чтобы иметь только одну подающую канавку 15 и только одну возвратную канавку 16, первый элемент 6 может иметь несколько подающих канавок и/или несколько возвратных канавок.

Второй элемент 7 разделен, вдоль своей части, предназначенной для вставления внутрь первого элемента 6, цилиндрической боковой поверхностью, имеющей диаметр D. Каналы 20 проникают в цилиндрическую боковую поверхность второго элемента 7. Два последовательных канала 20, поэтому, отделены друг от друга участком 21 поверхности, который в проиллюстрированном примере представляет собой участок ц