Система и способ определения интервала между заменами смазочного материала

Иллюстрации

Показать всеПредлагаемое изобретение относится к машиностроению, в частности к системе и способу для определения пригодности к применению смазочных материалов и времени, когда необходимо заменять смазочные материалы. Система на основе процессора для прогнозирования интервала между заменами смазочного материала в двигателе на основании множества значений аналитического параметра, измеряемых во множестве образцов использованного моторного смазочного материала, отобранного из двигателя в течение периода времени, содержит первый вход, который принимает множество значений аналитических параметров и множество статистических значений аналитических параметров для двигателя. Эти параметры указывают на одну или более характеристик использованного смазочного материала. Также через первый вход происходит сохранение значений аналитических параметров и статистических значений аналитических параметров в памяти процессора. Второй вход принимает пороговое значение аналитического параметра для использованного смазочного материала в конце интервала обслуживания и сохраняет пороговое значение аналитического параметра в памяти процессора. Модуль определения определяет будущее значение аналитического параметра для определения интервала между заменами смазочного материала путем выполнения моделирования на множестве значений аналитических параметров и множестве статистических значений аналитических параметров. Затем сравнивается будущее значение аналитического параметра с пороговым значением аналитического параметра для определения того, превышает ли будущее значение аналитического параметра пороговое значение аналитического параметра в конце интервала обслуживания, чтобы обеспечить выходной сигнал, указывающий на интервал между заменами смазочного материала в двигателе. Моделирование, выполняемое модулем определения, выбрано из модели регрессии частных наименьших квадратов и модели нейронной сети. Упомянутые значения аналитических и статистических параметров содержат три или более аналитических параметра использованного смазочного материала. Также раскрыт способ прогнозирования интервала между заменами смазочного материала в двигателе. Технический результат заключается в повышении надежности работы двигателя за счет прогнозирования, на основе анализа масла, необходимости замены. 2 н. и 6 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к системе, способу и компьютерной программе для определения пригодности к применению смазочных материалов и времени, когда необходимо заменять смазочные материалы, например, в двигателе, устройстве силовой передачи, турбине, генераторе, моторе или тому подобных.

Уровень техники

Двигатели (или моторы) предназначены для преобразования одной формы энергии (например, такой как от сгорания топлива, электрической, ядерных реакций и тому подобных) в механическую энергию, например, такую как механическое движение. Например, двигатели внутреннего сгорания преобразуют энергию сгорания топлива в энергию движения. Эти двигатели обычно включают в себя одну или более камер сгорания, которые содержат топливо (например, ископаемое топливо) и ограничивают его сгорание, позволяя образующимся газам с высокой температурой и высоким давлением расширяться и приводить в движение механические компоненты, например, такие как поршни, лопатки турбины или тому подобные.

Двигатели внутреннего сгорания обычно применяются в транспортных средствах, включая, например, мотоциклы, мотороллеры, автомобили, лодки, грузовики, локомотивы, суда, самолеты, корабли, газовые турбины, генераторы, высоконагруженное машинное оборудование, и тому подобные. Во время работы, например, двигателя внутреннего сгорания, который содержит один или более поршней, поршень может перемещаться расширяющимися газами, образованными в результате сгорания топлива в камере, заставляющими поршень перемещаться вдоль заданного пути на предварительно заданное расстояние вдоль длины камеры. Поршень может быть соединен с коленчатым валом через шатун для преобразования движения поршня во вращение коленчатого вала. Двигатель может дополнительно включать в себя впускной клапан или канал и выпускной клапан или канал. Двигатель может содержать любое число узлов из поршней, шатунов и камер. Разнообразные движущиеся детали двигателя создают трение, которое приводит к износу движущихся деталей и снижает выходную мощность двигателя.

Большинство движущихся деталей в двигателе изготовлено из металла. Во время работы контакт металла с металлом движущихся деталей вызывает износ на движущихся деталях. Для сведения к минимуму износа движущихся деталей и, поэтому, для максимизации надежности и долговечности двигателя, используют смазочный материал (например, моторное масло) для смазки движущихся деталей в двигателе. Смазочный материал также может действовать для очистки, подавления коррозии, повышения герметичности и охлаждения двигателя путем отведения тепла от движущихся деталей. Смазочный материал снижает трение, например, созданием разделительной пленки между поверхностями сопряженных движущихся деталей, чтобы свести к минимуму непосредственный контакт между поверхностями, сокращает выделение тепла, обусловленное трением, и уменьшает износ.

Большинство смазочных материалов изготовлено из нефтяных углеводородов, полученных из сырой нефти. Альтернативно (или дополнительно), смазочные материалы могут быть выполнены из синтетических материалов, например, таких как синтетические сложные эфиры, поли-альфа-олефины и тому подобные. В смазочный материал вносят добавки для улучшения определенных свойств. Добавки могут включать в себя, например, моющие присадки, диспергаторы, ингибиторы коррозии, щелочные добавки и тому подобные. Одной из наиболее важных характеристик смазочных материалов является сохранение смазочной пленки между движущимися деталями двигателя. Еще одним важным свойством смазочных материалов является их способность нейтрализовать кислоты.

В двигателях смазочные материалы подвергаются воздействию побочных продуктов внутреннего сгорания, включая, например, углеродсодержащие частицы, металлические частицы, и тому подобные. Во время работы двигателя смазочные материалы подвергаются как термическому, так и механическому разложению, и загрязнению, которое ухудшает их функционирование. В конечном итоге утрата работоспособности может стать достаточно значительной для необходимости удаления использованного смазочного материала и замены свежим смазочным материалом. Таким образом, для определения, когда смазочные материалы в двигателе подлежат замене, обычно используют интервалы между заменами смазочного материала (LDI) на основе времени (например, через 92 дня, 184 дня, 276 дней, каждые 6 месяцев, или тому подобные) и/или на основе пробега (например, каждые три тысячи миль, каждые пять тысяч миль, или тому подобные).

В железнодорожной отрасли образцы моторного масла обычно отбирают из двигателей локомотивов примерно каждые 2-3 недели. Затем эти образцы анализируют для выявления проблем, например, таких как утечки охлаждающей жидкости, разбавление топливом, износ металла, ухудшение качества масла, применение ненадлежащего масла, и тому подобные. Железнодорожные расписания интервалов между заменами масла основаны, например, на рекомендациях изготовителя оригинального оборудования (OEM), истории эксплуатации, и тому подобном. В настоящее время общепринятой производственной практикой для интервалов между заменами масла является период примерно каждые 184 дня. Однако этот интервал между заменами масла может быть слишком длительным для некоторых двигателей, например, таких как двигатели, которые работают в жестких условиях, или двигатели, которые испытывают проблемы с производительностью, или новые двигатели, которые пока еще не были введены в эксплуатацию и чувствительны к приработочному износу. Кроме того, продолжительность интервалов между заменами масла может быть более короткой, чем оптимальная для некоторых двигателей, например, таких как двигатели, которые работают в идеальных оптимальных условиях.

В области автомобильных грузоперевозок, например, автотранспортные фирмы часто использовали анализ масла, чтобы установить интервалы между заменами масла для парков грузовых автомобилей. Однако интервалы между заменами масла основываются скорее на общих показателях для парка, нежели на индивидуальных двигателях. Опять же, установленные интервалы между заменами масла могут быть слишком продолжительными для некоторых двигателей, в то же время более короткими, чем это необходимо для других.

В то время как интервалы между заменами смазочного материала обычно устанавливают на основе времени в эксплуатации или расстоянии пробега транспортного средства, фактические условия эксплуатации и время наработки двигателя в часах могут резко различаться для данной продолжительности эксплуатации или дистанции пробега транспортного средства. Так, фиксированные по времени/пробегу интервалы между заменами (или сливами) смазочного материала могут привести к непрерывному использованию истощенного моторного смазочного материала, где двигатель работает в жестких условиях, или когда двигатель работает ненадлежащим образом, что может приводить к низкой эффективности использования топлива, дорогостоящему техническому обслуживанию, преждевременному выходу двигателя из строя, и тому подобному. Фиксированные по времени/пробегу интервалы между заменами смазочного материала также могут иметь результатом преждевременное и поэтому неэффективное сливание моторного смазочного материала, который остается неистощенным за интервал между заменами, тем самым увеличивая количество отходов побочных продуктов, которые должны быть утилизированы, а также затраты, связанные с заменой моторного смазочного материала (включающие в себя, например, расходы на смазочный материал, стоимость работ по замене смазочного материала, затраты на утилизацию, издержки на время простоя двигателя, и тому подобные).

Моторный смазочный материал может рассматриваться как истощенный, когда, например, свойства моторного смазочного материала ухудшились настолько, что моторный смазочный материал перестал надлежащим образом смазывать детали двигателя, подавлять коррозию, или тому подобное.

Хотя представлялось бы идеальным анализировать состояние использованного масла из каждой единицы оборудования, и заменять его, только когда анализ показывает близость конца его эксплуатационного ресурса, существуют и другие издержки, которые необходимо учитывать в определении наиболее экономически целесообразного времени для замены масла. Двигатели, когда их используют, вносят вклад в производство для получения дохода, делая его более дорогостоящим, если их снимают с эксплуатации. Как следствие, многие задачи технического обслуживания оборудования предварительно планируют и группируют между собой, чтобы обеспечить возможность выполнения этих задач во время планового отключения оборудования, или когда многие из задач могут быть выполнены одновременно, чтобы свести к минимуму время простоя. Операторы оборудования обычно составляют графики технического обслуживания для оптимизации общих расходов. Это значит, что для максимизации производства отдельные задачи технического обслуживания могут быть выполнены раньше, чем оно фактически потребуется.

Некоторые задачи технического обслуживания должны выполняться более часто, чем другие. Предварительно запланированное техническое обслуживание часто основывается на серии графиков. Например, автотранспортная фирма может иметь график А на каждые 30 дней, график В на каждые 60 дней, и график С на каждые 120 дней. Грузовик, поступающий на свое первое техническое обслуживание через 30 дней, должен бы иметь все сервисы, выполняемые, как это требуется в Графике А. Спустя 30 дней он имел бы сервисы, проведенные согласно А и В. Еще через 30 дней (90 дней в совокупности) потребовалось бы обслуживание согласно только графику А. На 120-ый день понадобилось бы обслуживание по всем процедурам, предусмотренным графиками А, В и С. Затем цикл повторялся бы.

Если интервал между заменами масла в автопарке был запланирован на 30 дней, и было определено, что 45-дневный интервал между заменами масла был бы надежным, весьма маловероятно, что выведение этих грузовиков из эксплуатации на 45-ый день только для замены масла было бы экономически целесообразным делом. Переход автопарка на 60-дневную периодичность замены масла был бы практичным предприятием, если бы это было определено как надежный интервал между заменами масла, поскольку это переводило бы замену масла из графика А в рамки графика В, наполовину сокращало бы расходы на замену масла, и не приводило бы к любым новым издержкам на простои. Если бы график А технического обслуживания составляла только замена масла, то это приводило бы к повышению производительности, поскольку оборудование снимали бы с эксплуатации менее часто.

Поскольку часто трудно прогнозировать, сколько срока службы осталось для использованного масла, интервалы между заменами масла зачастую стандартизируют для сходных деталей оборудования в хозяйственной единице. Выбор интервала между заменами масла может основываться на многих различных факторах, включающих в себя историю технического обслуживания конкретного оборудования в хозяйственной единице, суровость условий эксплуатации, рекомендации производителя оборудования, анализ использованного масла, и т.д. Интервал между заменами масла обычно выбирают так, чтобы, как считают в хозяйственной единице, были наименьшие общие затраты в компромиссе между стоимостью технического обслуживания, затратами на ремонт и издержками на простой. Поскольку нет двух идентичных единиц оборудования, или использования в идентичных условиях эксплуатации, интервал между заменами масла обычно выбирают для приспособления к наиболее серьезной ситуации. Это значит, что в серии сходных двигателей имеются некоторые двигатели, которые находятся в лучшем состоянии или эксплуатируются в более мягких условиях, и могут быть способными работать вполне эффективно при более длительных интервалах между заменами масла.

Хорошим примером являются железнодорожные локомотивы. Эти двигатели требуют проведения инспекций надежности каждые 92 дня. Замены масла должны выполняться каждые 92 дня для совпадения с ними вне станции обслуживания. Во многих локомотивных депо было найдено, что условия стали такими, что теперь они могут заменять масло каждые 184 дня. Следующим логичным увеличением интервала между заменами масла были бы 276 дней для совпадения с инспекцией надежности. Некоторые локомотивы, в частности, некоторые двигатели фирмы «General Electric» (GE) типа FDL, при некоторых условиях эксплуатации не могут работать надежно в течение 276 дней без замены масла. Таким образом, существует неудовлетворенная потребность в системе и способе тестирования использованного масла и прогнозировании, например, на 150 день эксплуатации, основываясь на анализе использованного масла, в каких единицах оборудования замена должна быть произведена, например, через 184 дня, и какие единицы оборудования могут продолжать надежно работать, например, до 276 дней без замены масла.

В заявке на патент США №US 2007225881 A1 (McAndrew и др.), опубликованной 27 сентября 2007 г., раскрыты система и способ обслуживания транспортного средства. Известный способ включает в себя, в частности, формирование набора данных, включающего в себя данные, соответствующие по меньшей мере одной характеристике. Затем набор данных сравнивают с заданными параметрическими данными и формируют данные тенденций для множества наборов данных. Далее упомянутые данные тенденций анализируют для определения того, следует ли предпринимать какие-либо корректирующие действия по отношению к обслуживанию транспортного средства. При этом данные в известном решении ассоциированы с двигателем транспортного средства и формируются на основании анализа по меньшей мере одного из компонентов двигателя. В частности, данные о состоянии двигателя формируются с использованием образцов текучих сред из двигателя, в частности образцов моторного масла. Однако в данном известном аналоге не используется моделирование для прогнозирования будущее значение аналитического параметра для определения интервала между заменами смазочного материала, основанное на множестве значений аналитических параметров и на множестве статистических значений аналитических параметров, как в предлагаемом изобретении. Вместо этого в известном решении формируются данные тенденций на основании анализа нескольких наборов данных, полученных в различные моменты времени, для определения того, следует ли предпринимать какие-либо действия по коррекции состояния транспортного средства.

Настоящее изобретение представляет систему, способ и компьютерную программу для испытания использованного масла, и, с использованием описываемой здесь методологии, прогнозирования (или обеспечения пользователю возможности прогнозировать), например, на 150 день эксплуатации, на основе анализа использованного масла, в каких единицах оборудования, например, в железнодорожном локомотивном депо, следует провести замену, например, через 184 дня, и какие могут продолжать надежно работать, например, до 276 дней без замены масла.

Раскрытие изобретения

Изобретение представляет систему, способ и компьютерную программу для определения пригодности к применению смазочного материала, например, такого как моторное масло, и срока, когда заменять смазочный материал в конкретном двигателе. Система, способ и компьютерная программа дополнительно выполнены с возможностью формирования интервала между заменами смазочного материала для каждого двигателя, например, в парке транспортных средств компании. Интервал между заменами смазочного материала устанавливают на основе одного или более значений моделированных

чтобы определить будущее значение аналитического параметра. Моделирование может включать в себя: линейную регрессию; нелинейную регрессию; логистическую регрессию; нейронную сеть; дискриминантный анализ; логику «если…, то…», регрессию частных наименьших квадратов; и тому подобные. Модуль определения может сравнивать будущее значение аналитического параметра с пороговым значением аналитического параметра. Модуль определения может формировать интервал между заменами смазочного материала для двигателя на основе сравнения будущего значения аналитического параметра с пороговым значением аналитического параметра.

Первый вход может принимать значение дополнительного аналитического параметра, и модуль определения может выполнять линейную регрессию на упомянутом значении аналитического параметра, или нелинейную регрессию на значении дополнительного аналитического параметра. Значение аналитического параметра может включать в себя, например, концентрацию железа в образце моторного смазочного материала, и значение дополнительного аналитического параметра может включать в себя, например, концентрацию свинца в образце моторного смазочного материала. Значение аналитического параметра и значение дополнительного аналитического параметра могут быть выбраны, например, из железа, свинца, олова, меди, алюминия, бора, степени окисления, степени нитрования, калия, кремния, натрия, сажи, TBN (общего щелочного числа), воды, топлива, шлама, и нерастворимых компонентов в образце моторного смазочного материала.

Аналитический параметр «т» выбирают, например, из группы аналитических параметров, состоящей из железа, свинца, олова, меди, алюминия, бора, степени окисления, степени нитрования, калия, кремния, натрия, сажи, воды, топлива, шлама, нерастворимых компонентов и т.д.

Согласно дополнительному аспекту изобретения, представлен способ выбора множества двигателей для расширенного интервала между заменами смазочного материала, причем способ включает в себя этапы, на которых: получают данные об интервалах между заменами смазочного материала для множества двигателей; выполняют категоризацию данных о замене смазочного материала по меньшей мере на две категории, включающих в себя категорию расширенного интервала между заменами смазочного материала и категорию нормального интервала между заменами смазочного материала; и формируют расписание интервалов между заменами смазочного материала для множества двигателей. Категория расширенного интервала между заменами смазочного материала может, например, включать в себя 276 дней, и категория нормального интервала между заменами смазочного материала может включать в себя 184 дня.

Согласно еще одному дополнительному аспекту изобретения, представлен способ прогнозирования интервала между заменами смазочного материала в двигателе на основе значения аналитического параметра, которое измеряют в образце моторного смазочного материала, отобранного из двигателя, причем способ включает в себя этапы, на которых: на первом входе получают значение аналитического параметра; на втором входе получают пороговое значение аналитического параметра и прогнозируют будущее значение аналитического параметра на основе значения аналитического параметра и порогового значение аналитического параметра.

Способ может дополнительно включать в себя этап, на котором прогнозируют вероятность, когда будущее значение аналитического параметра превысит пороговое значение аналитического параметра.

Согласно еще одному дополнительному аспекту изобретения, может быть представлен машиночитаемый носитель информации, который содержит компьютерную программу, как описываемую здесь ниже, для исполнения описываемого здесь процесса.

Дополнительные признаки, преимущества и варианты осуществления изобретения могут быть изложены или же очевидны из рассмотрения подробного описания и чертежей. Более того, следует отметить, что вышеизложенная сущность изобретения и нижеследующие подробное описание и чертежи представляют неограничивающие примеры изобретения, которые предназначены для приведения разъяснений, без ограничения области изобретения, как заявленной.

Краткое описание фигур чертежей

Сопровождающие чертежи, которые приведены, чтобы обеспечить дополнительное понимание изобретения, включены в настоящее описание и составляют его часть, иллюстрируют варианты осуществления изобретения и совместно с подробным описанием служат для разъяснения принципов изобретения. Не предпринималось никаких попыток более подробно показать конструктивные подробности изобретения сверх того, что может быть необходимым для фундаментального понимания изобретения и разнообразных путей, которыми оно может быть реализовано на практике. На чертежах:

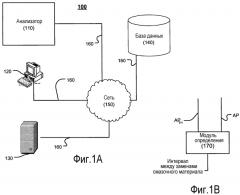

Фиг. 1А показывает пример системы, которая определяет пригодность к применению смазочного материала и срок, когда заменять смазочный материал;

Фиг. 1В показывает изображение модуля определения, который может быть включен в систему из Фиг. 1А;

Фиг. 2 показывает пример процесса анализа смазочного материала для проведения анализа образца моторного смазочного материала;

Фиг. 3 показывает пример процесса определения интервала между заменами моторного смазочного материала для определения пригодности к применению моторного смазочного материала и установления интервала между заменами моторного смазочного материала для конкретного двигателя;

Фиг. 4 показывает пример статистических данных, которые могут быть извлечены из памяти для конкретного двигателя;

Фиг. 5 показывает диаграмму разброса данных для еще одного примера статистических данных для еще одного двигателя, с данными, приведенными по оси абсцисс, и аналитическим параметром (Fe, железо), приведенным по оси ординат;

Фиг. 6 показывает пример рекомендаций компании General Electric (GE) как изготовителя оригинального оборудования (OEM) для двигателя локомотива компании GE;

Фиг. 7 показывает пример рекомендаций компании Electro-Motive Diesel (EMD) как OEM для двигателя локомотива компании EMD;

Фиг. 8 показывает пример исполнения системы из Фиг. 1;

Фиг. 9 показывает пример восьми диаграмм разброса данных для взаимосвязи между железом (Fe) и сроком активной работы масла в машине для локомотивной секции;

Фиг. 10 показывает пример восьми диаграмм разброса данных для взаимосвязи между сажей и сроком активной работы масла в машине для локомотивной секции;

Фиг. 11 показывает пример восьми диаграмм разброса данных для взаимосвязи между TBN и сроком активной работы масла в машине для локомотивной секции;

Фиг. 12 показывает пример диаграммы разброса данных для взаимосвязи между сажей и сроком активной работы масла в машине для локомотивной секции;

Фиг. 13 показывает пример восьми диаграмм разброса данных для взаимосвязи между железом (Fe) и сроком активной работы масла в машине для локомотивной секции;

Фиг. 14 показывает пример восьми диаграмм разброса данных для взаимосвязи между сажей и сроком активной работы масла в машине для локомотивной секции;

Фиг. 15 показывает пример матрицы диаграмм разброса данных для еще одной локомотивной секции;

Фиг. 16 показывает пример процесса для составления расписания технического обслуживания для одного или более двигателей.

Далее настоящее изобретение описано в нижеследующем подробном описании.

Осуществление изобретения

Изобретение и разнообразные признаки и преимущественные подробности его более полно разъясняются со ссылкой на неограничивающие варианты осуществления и примеры, которые описаны и/или иллюстрированы на сопровождающих чертежах и детализированы в нижеследующем описании. Следует отметить, что признаки, иллюстрированные в чертежах и приложении, не обязательно вычерчены в масштабе, и признаки одного варианта исполнения могут быть применены с другими вариантами исполнения, как было бы понятно квалифицированному специалисту, даже если это здесь однозначно не оговорено. Описания общеизвестных компонентов и способов обработки могут быть опущены, чтобы без необходимости не загромождать варианты осуществления изобретения. Использованные здесь примеры предназначены только для упрощения понимания путей, которыми изобретение может быть реализовано на практике, и для дополнительной возможности квалифицированным специалистам в этой области технологии практически использовать варианты осуществления изобретения. Соответственно этому, приведенные здесь примеры и варианты исполнения не должны трактоваться как ограничивающие область изобретения. Кроме того, следует отметить, что сходные кодовые номера позиций представляют подобные детали на всем протяжении нескольких изображений в чертежах.

«Компьютер», используемый в настоящем изобретении, означает любую машину, устройство, электрическую схему, компонент или модуль, или любую систему машин, устройств, электрических схем, компонентов, модулей, или тому подобных, которые способны обрабатывать данные согласно одной или более машинным командам, например, без ограничения, такие как процессор, микропроцессор, центральный процессор, компьютер общего назначения, суперкомпьютер, персональный компьютер, портативный компьютер, карманный компьютер, ноутбук, облачный компьютер, настольный компьютер, компьютерная рабочая станция, сервер, или тому подобный, или массив процессоров, микропроцессоров, центральных процессоров, компьютеров общего назначения, суперкомпьютеров, персональных компьютеров, портативных компьютеров, карманных компьютеров, ноутбуков, настольных компьютеров, компьютерных рабочих станций, серверов, или тому подобных.

«Сервер», применяемый в настоящем изобретении, означает любую комбинацию программного обеспечения и/или аппаратуры, включающую в себя по меньшей мере одну прикладную программу и/или по меньшей мере один компьютер для выполнения сервисных действий для соединенных с ним клиентов как часть архитектуры «клиент-сервер». По меньшей мере одна прикладная программа сервера может включать в себя, не ограничиваясь, например, прикладную программу, которая может принимать запросы на соединения для обслуживания запросов от клиентов, посылая обратно клиенту ответные сигналы. Сервер может быть выполнен с возможностью исполнения по меньшей мере одной прикладной программы, часто при высоких рабочих нагрузках, действуя автоматически без обслуживания, в течение длительных периодов времени с минимальным участием человека. Сервер может включать в себя множество компьютеров, конфигурированные по меньшей мере с одной прикладной программой, распределенной среди компьютеров, в зависимости от рабочей нагрузки. Например, при небольшой нагрузке по меньшей мере одна прикладная программа может исполняться одиночным компьютером. Однако при высокой нагрузке может потребоваться множество компьютеров для исполнения по меньшей мере одной прикладной программы. Сервер, или любой из его компьютеров, может быть использован в качестве рабочей станции.

«Линейная регрессия», используемая в настоящем изобретении, означает любую известную методологию линейной регрессии, известную квалифицированным специалистам в этой области технологии, в том числе общие линейные модели (GLM), например, такие как полиномиальные выражения, которые могут быть ограничены до одного класса задач, которые удовлетворяют набору условий. Эти условия имеют отношение к погрешности модели. Погрешность модели представляет собой разность между наблюдаемым значением и прогнозированным значением. Исследование погрешности модели является ключевым фактором для оценки адекватности модели. Необходимые допущения для общих линейных моделей включают в себя: погрешности имеют нулевое значение; погрешности являются некоррелированными; погрешности являются распределенными по нормальному закону; и погрешности имеют постоянную дисперсию. Если любые из вышеуказанных допущений нарушаются, то, как правило, требуется применение некоторого рода преобразования, добавление большего числа переменных величин для приспособления системных источников дисперсии, или привлечение метода моделирования еще одного типа, такого как подход с нелинейным типом моделирования.

«Линейная регрессия», применяемая в настоящем изобретении, может включать в себя «обобщенную линейную модель» (GLZ). Подход GLZ имеет два ключевых признака, которые отличают его от метода GLM (общая линейная модель). Он включает в себя функцию связи и функцию распределения. Функция связи представляет собой функцию преобразования, такого как тождество, степень или логарифм. Функция распределения имеет отношение к компоненту погрешности. В GLM погрешности имеют нормальное распределение. При GLZ погрешности могут быть заданы как нормальные, или из одного из экспоненциальных семейств распределений. Некоторые примеры включают в себя распределение Пуассона, биномиальное, гамма, или обратное распределение Гаусса. Благодаря функции связи и функции распределения, этот тип подхода в моделировании может быть назван как «нелинейный» тип моделирования.

«Логистическая регрессия» представляет собой уникальный подход в моделировании для переменных отклика бинарного, или дихотомического, типа. Логистическая регрессия может быть применена к задачам, которые имеют решение типа «прошел/не прошел» {вероятности 0, 1}. Два уникальных признака для модели логистической регрессии включают в себя: условное среднее уравнения регрессии должно быть сформулировано ограниченным между 0 и 1; и биномиальное распределение описывает распределение погрешностей. Прогнозируемое значение для логистической модели может быть выражено как логарифмы отношения вероятностей наступления и ненаступления события, или вероятности в режиме «прошел/не прошел» для специфичного набора условий независимых (х) переменных.

В случае анализа использованного смазочного материала (или масла), модели логистической регрессии могут быть применены для прогнозирования вероятности того, что будет превышен критический порог для параметра использованного смазочного материала. Если высока прогнозированная вероятность того, что будет превышен критический параметр срока службы смазочного материала, то будет сделан вывод, что интервал между заменами смазочного материала расширять не следует.

Другие способы моделирования, такие как методы Частных Наименьших Квадратов и Регрессия Основных Компонентов, также могут быть привлечены для прогнозирования/предсказания значения для параметра или комплекта критических параметров использованного смазочного материала. В альтернативном варианте, также может быть использован дискриминантный анализ для идентификации переменных/атрибутов, которые разделяют характеристики использованного смазочного материала на две различных группы. Первая и вторая группы в дискриминантном анализе соответствуют таким условиям, которые могут или не могут вести к расширению интервала между заменами смазочного материала.

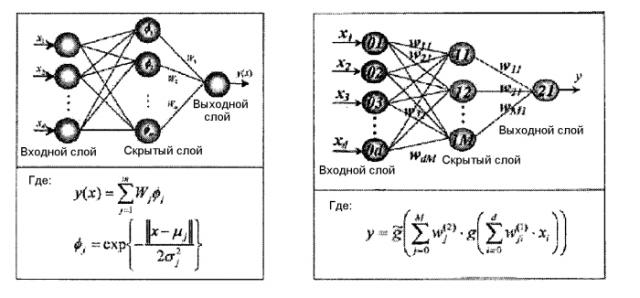

«Нейронная сеть» может представлять собой эффективный нелинейный и свободный от допущений тип подхода к моделированию. Две общих архитектуры нейронных сетей включают в себя, например, многослойный персептрон (MLP) и радиальную базисную функцию (RBF). Выходной слой RBF-сети представляет собой функцию весов сети, радиальных расстояний и сигма-параметра ширины. Выходной нейрон MPL основан на взвешенной сумме входов и функции

активации. Общим типом формы функции активации является сигмоида.

Нейронная сеть (NN) «Радиальная Базисная Функция»; Нейронная сеть (NN) «Многослойный Персептрон»

Переменные х1....xd представляют предикторные переменные, W1...Wd (или dM) и W11...WM1 представляют взвешенные значения, и «y» представляет выходное значение.

Данные параметра (y) отклика могут быть линейными или нелинейными относительно предикторных (х) переменных. Как показано в графике TBN (общего щелочного числа) в Фиг. 11 для машины «локомотивная секция 2248», взаимосвязь между предиктором (х), сроком активной работы масла в машине и параметром (у) отклика TBN соответствует тенденции нелинейного снижения. В этом примере может быть преимущественным использование полиномиального выражения более высокого порядка, нейронной сети (NN), натурально-логарифмического преобразования дней активной работы масла в машине для лучшего охарактеризования основополагающей взаимосвязи между TBN и сроком активной работы масла в машине.

На Фиг. 9 взаимосвязь между параметром (у) отклика и сроком активной работы масла в машине может быть линейной. Как показано в графике для Fe (железа) для машины «Локомотивная Секция 2248», взаимосвязь между предиктором (х), сроком активной работы масла в машине и параметром (у) отклика Fe (железа) склонна проявлять тенденцию линейного возрастания. По существу, эта характеристика может быть выражена линейной полиномиальной функцией.

«База данных», применяемая в настоящем изобретении, означает сочетание программного обеспечения и/или аппаратуры, включающее в себя по меньшей мере одну прикладную программу и/или по меньшей мере один компьютер. База данных может включать в себя структурированную совокупность записей или данных, систематизированных согласно модели базы данных, например, такой, но не ограничивающейся таковыми, как по меньшей мере одна из реляционной модели, иерархической модели, сетевой модели, или тому подобной. База данных может включать в себя прикладную программу системы управления базами данных (DBMS), как это известно в технологии. По меньшей мере одна прикладная программа может включать в себя, не ограничиваясь, например, прикладную программу, которая может принимать запросы на соединения для обслуживания запросов от клиентов, посылая обратно клиентам ответные сигналы. База данных может быть выполнена с возможностью исполнения по меньшей мере одной прикладной программы, часто при высоких рабочих нагрузках, действуя автоматически без обслуживания, в течение длительных периодов времени с минимальным вмешательством человека.

«Канал связи», применяемый в настоящем изобретении, означает проводную и/или беспроводную среду, которая передает данные или информацию между по меньшей мере двумя пунктами. Проводная или беспроводная среда может включать в себя, например, линию связи из металлического проводника, радиочастотный (RF) канал связи, инфракрасный (IR) канал связи, оптический канал связи, или тому подобный, без ограничения. Радиочастотный (RF) канал связи может включать в себя, например, стандарты сотовой связи WiFi, WiMAX, IEEE 802.11, DECT, 0G, 1G, 2G, 3G или 4G, Bluetooth, и тому подобные.

«Сеть», используемая в настоящем изобретении, означает, но не ограничиваются таковыми, например, по меньшей мере одно из локальной сети (LAN), региональной сети (WAN), муниципальной сети (MAN), персональной сети (PAN), кампусной сети, корпоративной сети, глобальной сети (GAN), широкополосной сети (BAN), сети сотовой связи, Интернета, или тому подобных, или любого сочетания из вышеуказанного, любая из которых может быть выполнена с возможностью обмена данными через беспроводную и/или проводную коммуникационную среду. В этих сетях могут использоваться разнообразные протоколы, не ограниченные такими, как TCP/IP, IRC или HTTP.

Термины «включающий в себя», «содержащий» и их вариации, используемые в настоящем изобретении, означают «включающий в себя, но не ограничивающийся таковым», если явным образом не указано иное.

Неопределенные и определенные артикли, применяемые в настоящем изобретении, означают «один или более», если явным образом не указано иное.

Устройства, связанные друг с другом, не нуждаются в непрерывном сообщении между собой, если явным образом не указано иное. В дополнение, устройства, которые находятся в сообщении друг с другом, могут сообщаться непосредственно или косвенно через один или более посредников.

Хотя технологические этапы, методические этапы, алгоритмы или тому подобные, могут быть описаны в последовательном порядке, такие процессы, методы и алгоритмы могут быть выполнены с возможностью работы в чередующихся режимах. Другими словами, любая последовательность или порядок этапов, которые могут быть описаны, не обязательно означают требование, что этапы должны быть выполнены в этом порядке. Описанные здесь этапы процессов, методов и а