Сжимаемый жидкий разбавитель для полимеризации полиолефинов

Иллюстрации

Показать всеИзобретение относится к технологии производства полиолефинов, в частности, предложенная технология относится к режимам работы при полимеризации полиолефинов. Способ производства полиолефина включает соединение в реакторе жидкофазной полимеризации катализатора с разбавительной смесью, содержащей разбавитель и олефиновый мономер. Причем разбавитель содержит пропан, бутан или изобутан или комбинацию указанных соединений. Реактор жидкофазной полимеризации эксплуатируют при давлении выше критического давления разбавителя, которое задают посредством состава разбавительной смеси, но при температуре ниже критической температуры разбавителя. Такой режим работы реактора позволяет понизить стоимость производства полиолефина, улучшить эксплуатационные характеристики, а также предотвратить спекание линейного полиэтилена низкой плотности и, соответственно, уменьшить засорение. 2 н. и 9 з.п. ф-лы, 14 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

[0001] Предложенная технология в целом относится к производству полиолефинов. В частности, предложенная технология относится к режимам работы для полимеризации полиолефинов, включая работу реакторных систем полимеризации полиолефинов при давлениях выше критического давления разбавителя, применяемого в реакторе.

[0002] Настоящий раздел предназначен для ознакомления читателя с аспектами уровня техники, которые могут быть связаны с аспектами настоящего изобретения, описанными и/или заявленными ниже. Полагают, что настоящее обсуждение будет полезно для предоставления читателю информации об уровне техники, чтобы способствовать лучшему пониманию различных аспектов способа согласно настоящему изобретению. Соответственно, нужно понимать, что настоящее изложение следует рассматривать именно в этом качестве, а не в качестве описания аналогов.

[0003] По мере совершенствования химических и нефтехимических технологий продукты, полученные с помощью указанных технологий, занимают все большее место в жизни общества. В частности, по мере совершенствования способов связывания простых молекулярных строительных блоков в длинные цепи (или полимеры), полимерные продукты все в большей мере входили в число различных повседневных предметов обихода. Например, полиолефиновые полимеры, такие как полиэтилен, полипропилен, и их сополимеры друг с другом и с другими мономерами, применяли для изготовления потребительской и фармацевтической упаковки, упаковки для пищи и напитков (такой как бутылки для соков и газированной воды), бытовых контейнеров (таких как ведра и ящики), бытовых предметов (таких как бытовые приборы, мебель, ковровые покрытия и игрушки), деталей автомобилей, труб, каналов и различных промышленных продуктов.

[0004] Определенные типы полиолефинов, такие как полиэтилен высокой плотности (ПЭВП), имеют конкретные применения в производстве изделий способами формования раздувом и литья под давлением, таких как контейнеры для пищи и напитков, пленки и пластиковые трубы. Другие типы полиолефинов, такие как полиэтилен низкой плотности (ПЭНП), линейный полиэтилен низкой плотности (ЛПЭНП), изотактический полипропилен (иПП) и синдиотактический полипропилен (сПП), также подходят для аналогичных применений. Механические характеристики, требуемые для применения, такие как прочность на разрыв и плотность, и/или химические характеристики, такие как термическая стабильность, молекулярная масса и химическая активность, могут определять, какой из типов полиолефинов является подходящим.

[0005] Одним из преимуществ полиолефиновых продуктов, как следует из приведенного выше списка применений, является то, что полиолефин в общем случае не взаимодействует с изделиями или продуктами при контакте. Это делает возможным применение полиолефиновых продуктов в жилых, коммерческих и промышленных средах, включая хранение и транспортировку пищи и напитков, бытовой электронике, сельском хозяйстве, перевозке и транспортных конструкциях. Широкое применение полиолефинов в быту, коммерции и промышленности обуславливает существенную потребность в сырых полиолефинах, которые можно экструдировать, отливать, выдувать или иным образом придавать им форму конечного продукта или компонента.

[0006] Для удовлетворения указанной потребности существуют различные способы, при помощи которых можно полимеризовать олефины с образованием полиолефинов. Указанные способы можно осуществлять вблизи или на нефтехимических установках, где легко доступны короткоцепочечные молекулы олефинов (мономеры и сомономеры), такие как этилен, пропилен, бутен, пентен, гексен, октен, децен, и другие структурные блоки более длинноцепочечных полиолефиновых полимеров. Указанные мономеры и сомономеры можно полимеризовать в реакторе для жидкофазной полимеризации и/или в реакторе для газофазной полимеризации с образованием продукта, содержащего твердые частицы полимера (полиолефина), которые можно назвать хлопьями или гранулами. Хлопья могут обладать одним или несколькими интересующими расплавными, физическими, реологическими и/или механическими свойствами, такими как плотность, индекс текучести расплава (ИТР), скорость течения расплава (СТР), содержание сополимера, содержание сомономера, модуль и кристалличность. Условия реакции в реакторе, такие как температура, давление, химические концентрации, скорость образования полимера и так далее, можно выбирать для получения желаемых свойств хлопьев, и таким образом посредством указанных свойств хлопьев контролировать свойства конечного продукта.

[0007] Кроме одного или нескольких олефиновых мономеров, в реактор можно вводить катализатор, способствующий полимеризации мономеров. Например, указанный катализатор может представлять собой частицы, вводимые в реактор с питающим потоком и, после введения, суспендируемые в жидкой среде в реакторе. Примером такого катализатора является катализатор Циглера-Натта, содержащий комплекс четырехвалентного титана на носителе диоксида кремния. Дополнительно в реактор можно вводить разбавитель. Разбавитель может представлять собой инертный углеводород, такой как изобутан, пропан, н-пентан, изопентан, неопентан и н-гексан, жидкий в условиях реакции. Однако в некоторых способах полимеризации может не применяться отдельный разбавитель, как в случае выбранных примеров производства полипропилена, когда сам пропиленовый мономер действует как разбавитель. Разбавитель для петлевого способа может иметь низкую склонность к растворению полимерных хлопьев и обеспечивать соответствующую циркуляцию в петлевом реакторе. Разбавитель также переносит тепло от полимеризации, протекающей в хлопьях-частицах катализатора. Кроме того, разбавитель может иметь высокое давление паров и низкую теплоту испарения для легкого обезлетучивания частиц хлопьев полимера, чтобы полученный полимер не содержал остатков разбавителя.

[0008] Вещество, выгружаемое из реактора, может содержать полимерные хлопья, а также неполимерные компоненты, такие как непрореагировавший олефиновый мономер (и сомономер), разбавитель, и так далее. В случае получения полиэтилена, неполимерные компоненты могут содержать разбавитель, такой как изобутан, содержащий небольшое количество непрореагировавшего этилена (например, 5% масс). Указанный выходящий поток в общем случае подвергают переработке, например, при помощи системы выделения разбавителя/мономера, для отделения неполимерных компонентов от полимерных хлопьев. Извлеченный разбавитель, непрореагировавший мономер и другие неполимерные компоненты из системы выделения можно подвергнуть обработке, например, при помощи слоев для обработки и/или системы фракционирования и возвратить в виде очищенного или обработанного сырья в реактор. Некоторые компоненты можно сжечь или вернуть поставщику, как, например, на завод по производству олефинов или на нефтеперерабатывающий завод. Что касается выделенного полимера (твердого), полимер можно обработать для деактивации остатков катализатора, удалить захваченные углеводороды, высушить полимер и гранулировать полимер в экструдере, и так далее, перед тем как полимер будет отправлен покупателю.

[0009] Реакторы для полимеризации в жидкой фазе могут функционировать в рабочих диапазонах, обеспечивающих содержание в жидкой фазе ниже критической температуры и давления разбавителя. Однако это может быть не оптимально для определенных полимерных систем. Например, некоторые полимеры могут быть растворимы в жидких разбавителях при указанных условиях, что приводит к засорению реактора. В других случаях в указанных условиях могут образовываться пузыри, вызывающие кавитацию лопастей рабочего колеса циркуляционного насоса. Указанная кавитация может повреждать лопасти рабочего колеса, вызывая необходимость дорогостоящего ремонта и потерю продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Преимущества способа могут стать очевидны при прочтении следующего подробного описания со ссылками на чертежи, где:

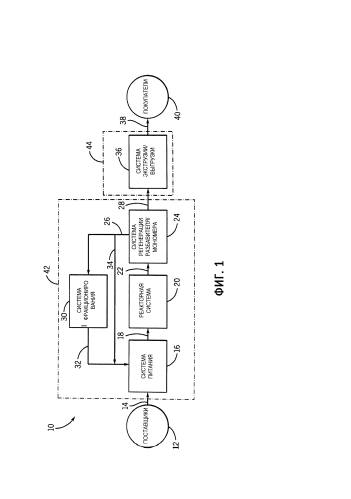

[0011] Фиг.1 представляет собой блок-схему примера способа получения полиолефина согласно вариантам реализации настоящего способа;

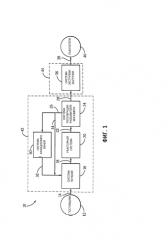

[0012] Фиг.2 представляет собой общую фазовую диаграмму для чистого легкого углеводорода, такого как пропан или изобутан, применяемого в предсказывающих примерах способа согласно настоящему изобретению;

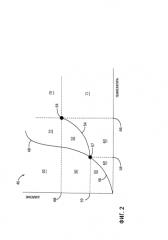

[0013] Фиг.3 представляет собой диаграмму, показывающую расчетные взаимосвязи критической температуры и критического давления относительно содержания этилена в пропановом разбавителе, согласно предсказывающим примерам способа согласно настоящему изобретению;

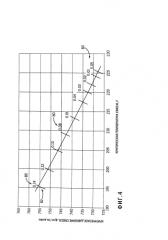

[0014] Фиг.4 представляет собой диаграмму, показывающую расчетные критические точки при различных концентрациях этилена в пропане, согласно предсказывающим примерам способа согласно настоящему изобретению;

[0015] Фиг.5 представляет собой диаграмму, показывающую расчетные критические точки при различных концентрациях этилена в пропановом разбавителе, содержащем 1% масс. 1-гексена, согласно предсказывающим примерам способа согласно настоящему изобретению;

[0016] Фиг.6 представляет собой диаграмму, показывающую действие на расчетные критические точки изменения концентрации гексена или введения водорода в смесь разбавителя пропан/этилен, согласно предсказывающим примерам способа согласно настоящему изобретению;

[0017] Фиг.7 представляет собой диаграмму, показывающую расчетную полусверхкритическую область, или область сжимаемой жидкости, на фазовой диаграмме, для разбавителя на основе пропана, в зависимости от смесей разбавителя различного состава, согласно предсказывающим примерам способа согласно настоящему изобретению;

[0018] Фиг.8 представляет собой технологическую схему процесса в примере реакторной системы и системы выделения мономера/разбавителя в системе производства полиолефина, показанной на Фиг.1, согласно вариантам реализации способа согласно настоящему изобретению;

[0019] Фиг.9 представляет собой схематическое представление примера полимеризационного реактора с Фиг.8, показывающее протекание охлаждающей среды через рубашку реактора, согласно вариантам реализации способа согласно настоящему изобретению;

[0020] Фиг.10 представляет собой технологическую схему процесса примера системы охлаждения, применяемой для контроля температуры в полимеризационном реакторе с Фиг.9, согласно вариантам реализации способа согласно настоящему изобретению;

[0021] Фиг.11 представляет собой схематическое представление примера непрерывного отбора из полимеризационного реактора с Фиг.8, согласно вариантам реализации способа согласно настоящему изобретению;

[0022] Фиг.12 представляет собой поперечный разрез по линии 11-11 с Фиг.11, показывающий расположение плунжерного клапана в устройстве непрерывного отбора, согласно вариантам реализации способа согласно настоящему изобретению;

[0023] Фиг.13 представляет собой схематическое представление касательного расположения устройства непрерывного отбора, согласно вариантам реализации способа согласно настоящему изобретению; и

[0024] Фиг.14 представляет собой технологическую схему процесса системы экструзии/выгрузки с Фиг.1, согласно вариантам реализации способа согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0025] Ниже будут описаны один или несколько конкретных вариантов реализации настоящего изобретения. С целью обеспечения краткого описания указанных вариантов реализации, в настоящем описании описаны не все особенности фактического исполнения. Следует учитывать, что при разработке любого из таких фактических исполнений, как в любом техническом или конструкторском проекте, могут быть приняты многочисленные специфические для указанного исполнения решения для достижения конкретных целей разработчиков, таких как соответствие связанным с системой и связанным с бизнесом ограничениям, которые могут меняться от одного исполнения к другому. Кроме того, следует учитывать, что подобная попытка разработки может быть затруднительной и требующей времени, но ни при каких условиях не была бы рутинным приемом разработки, изготовления и производства для среднего специалиста в данной области техники, обладающего преимуществами настоящего описания.

[0026] В настоящем изобретении жидкая фаза суспензии полиолефинового полимера в реакторе для полимеризации полиолефина (например, в петлевом суспензионном реакторе, реакторе автоклавного типа, реакторном сосуде с непрерывным перемешиванием, других жидкофазных реакторах, и т.д.) в общем случае поддерживается выше ее критического давления, но ниже ее критической температуры. В общем случае, критическая температура растворителя представляет собой такую температуру, при которой все межмолекулярные силы падают до нуля, и разделение между жидкостью и газом более не существует. Критическое давление представляет собой давление паров растворителя при критической температуре. Выше критического давления, но ниже критической температуры жидкая фаза становится сжимаемой. Критические температура и давление значительно подробнее рассматриваются в разделе II ниже.

[0027] Преимущественно, как обсуждается согласно Фиг.2 ниже, что такой режим работы может приводить к пониженной стоимости и улучшенной эксплуатационной пригодности, связанной с производством полиолефина, например, полиэтилена, полипропилена и их сополимеров, и т.д. В частности, работа ниже критической температуры может предотвратить спекание линейного полиэтилена низкой плотности (ЛПЭНП), что может уменьшить засорение. Кроме того, работа при давлении выше критического для смеси позволяет избежать образования двух фаз в разбавителе, что может предотвратить образование пространства в головке реактора или кавитацию циркуляционного насоса.

[0028] Применение пропана в качестве разбавителя в указанном режиме работы может обеспечить дополнительные преимущества. Смеси с пропаном в общем случае будут иметь меньшую плотность, чем разбавитель с большей молекулярной массой, такие как изобутан, что может уменьшить энергию, необходимую для циркуляции (т.е., перекачивания жидкости вокруг) реактора на 3-10% при одинаковой конфигурации насоса. Например, смесь изобутанового разбавителя, содержащая около 6,5% мол. этилена и около 1,5% мол. водорода, при температуре около 97.78°С (208°F) и давлении около 5.516 МПа (800 фунт/кв.дюйм), может иметь плотность около 0,35 г/см. Напротив, аналогичная пропановая смесь в тех же условиях может иметь плотность только около 0,27 г/см3. Более низкая плотность пропана может допустить более высокое среднее содержание сухих веществ в реакторе, измеряемое при помощи известных в данной области техники методик. Пропан также менее эффективен как растворитель ЛПЭНП, чем изобутан (например, с параметром растворимости примерно 5,3 (кал/см3)0,5 для пропана по сравнению с 5,9 (кал/см3)0,5 для изобутана), что может улучшить удаление или испарение растворителя из низкомолекулярного полимера, уменьшая возможность засорения оборудования, расположенного далее по ходу технологической схемы процесса. Кроме того, пропан менее растворим в полиэтилене (ПЭ), чем изобутан. Например, при примерно 97.78°С (208°F) и примерно 5.516 МПа (800 фунт/кв.дюйм), ПЭ в пропановом разбавителе может содержать около 2,8% масс, пропана, тогда как ПЭ в изобутановом разбавителе может содержать около 6,1% масс, изобутана. Различие в растворимости может привести к более твердому, менее клейкому полимеру в пропановых разбавителях по сравнению с изобутановыми разбавителями, что также может уменьшить возможность засорения. По меньшей мере по указанным причинам, в числе прочего, способ работы согласно настоящему изобретению с пропановым разбавителем в режиме сжимаемой жидкости может лучше соответствовать реализации и работе крупномасштабных реакторных систем, например, петлевых суспензионных реакторов объемом, например, более 70000 галлонов.

[0029] В общем случае, режим сжимаемой жидкости, т.е. когда жидкую фазу полимерной суспензии поддерживают выше ее критического давления, но ниже ее критической температуры, можно обозначить как полусверхкритическую или квазисверхкритическую жидкость. В некоторых случаях жидкая фаза полимерной суспензии представляет собой в основном разбавитель, например, инертный углеводород. Кроме того, жидкая фаза может содержать мономер, сомономер, водород и другие компоненты. Критическое давление и критическая температура жидкой фазы полимерной суспензии будет изменяться в зависимости от применяемого разбавителя (разбавителей) и концентраций компонентов в жидкой фазе полимерной суспензии, например, углеводорода, разбавителя, мономера, сомономера и т.д. Следовательно, выбор разбавителя или комбинации разбавителей, применяемых в полимерной суспензии, циркулирующей в петлевом реакторе, можно делать исходя из желаемой критической температуры, соответствующей желаемому диапазону рабочих температур, например, в петлевом реакторе.

[0030] Разбавитель может представлять собой инертный углеводород, жидкий в условиях реакции, такой как изобутан, пропан, н-пентан, изопентан, неопентан, н-гексан, гептаны, циклогексан, циклопентан, метилциклопентан, этилциклогексан, изооктан, и тому подобное. Задачей разбавителя в общем случае является суспендирование частиц катализатора и полимера в реакторе. Разбавитель можно выбирать для обеспечения желаемой критической температуры и критического давления для жидкой фазы полимерной суспензии и для содействия работе петлевого реактора в полусверхкритической области. Кроме того, разбавительную смесь можно применять для регулирования критического давления жидкой фазы.

[0031] Применение разбавителей в полусверхкритическом режиме может обеспечить ряд преимуществ по сравнению с применением разбавителей в ранее применявшихся режимах работы. Например, при производстве линейного полиэтилена низкой плотности (ЛПЭНП) слишком высокая рабочая температура может вызвать засорение из-за повышенной растворимости в разбавителе или плавления полимера, в числе прочего. Следовательно, применение сверхкритических разбавителей, имеющих слишком высокую критическую температуру, может создавать проблемы. Кроме того, по сравнению с работой ниже критической температуры и критического давления, разбавители в настоящем полусверхкритическом режиме работы в общем случае обладают некоторой сжимаемостью, что может уменьшить образование пузырей в циркулирующей суспензии в петлевом реакторе и обеспечить другие преимущества. Кроме того, некоторые разбавители, такие как пропан, имеют меньшую плотность, чем прочие, как обсуждалось выше для изобутана, что требует меньшей мощности циркуляционной системы. Кроме того, растворимость полиэтиленового полимера в пропане может быть ниже, чем в других разбавителях, таких как изобутан, что может уменьшить возможность размягчения и набухания полимера в реакторе. Наконец, работа выше критического давления может способствовать удалению/выделению разбавителя, что выгодно уменьшает затраты энергии при испарении/выделении растворителя после выхода из реактора. Конкретнее, применение разбавителя при более высоком давлении будет в общем случае обеспечивать возможность более низкого поступления энергии, что облегчает удаление разбавителя. Однако работа с разбавителями, имеющими высокое давление насыщенных паров, такими как пропан, может также представлять собой проблему. Например, критическое давление для пропана составляет примерно 4.24 МПа (615 фунт/кв.дюйм) при критической температуре примерно 206°С, в то время как критическое давление для изобутана составляет примерно 3.654 МПа (530 фунт/кв.дюйм) при критической температуре примерно 275°С. Следовательно, пропан требует большего сжатия, чем изобутан, и поэтому может требовать больше энергии для сжатия пропана после удаления из хлопьев, для того чтобы его можно было конденсировать и использовать повторно. Указанный недостаток можно компенсировать извлечением более 50%, или от 8 до 90% масс, или более 90% повторно применяемого разбавителя при достаточно высоком давлении, так что его можно было бы конденсировать без сжатия. Улучшенное извлечение можно осуществить путем работы разделительного сосуда или циклона при относительно высоком давлении, таком как давление выше примерно 1.241 МПа (180 фунт/кв.дюйм), и ввода тепла в суспензию при помощи нагретых испарений (т.е., линии из реактора в испаритель или циклон). Испаренный пропан затем можно конденсировать в теплообменнике без дополнительного сжатия.

[0032] Для облегчения обсуждения способа согласно настоящему изобретению, настоящее описание представлено в виде разделов. В разделе I представлен обзор примеров способов производства полиолефинов, в которых можно применять жидкофазный реактор. В разделе II обсуждают применение полусверхкритических разбавителей при производстве полиолефинов. В разделе III обсуждают систему полимеризационного реактора, в которой можно применять полусверхкритические разбавители. В разделе IV обсуждают систему выделения мономера/разбавителя, способную выделять разбавитель и непрореагировавший мономер из потока, выходящего из полимеризационного реактора. В разделе V рассматривают охлаждение полимеризационного реактора. В разделе VI обсуждают пример насосной системы для петлевых реакторов. В разделе VII обсуждают систему непрерывного отбора для удаления хлопьев полимера и разбавителя из реактора. В разделе VIII обсуждают систему экструзии/выгрузки, превращающую частицы сырого полиолефина в полиолефиновые гранулы для поставки покупателю. Хотя обсуждение может быть сосредоточено на производстве полиэтилена и его сополимеров, способ согласно настоящему изобретению может обеспечивать преимущества при применении разбавителей при производстве других полиолефинов, таких как полипропилен, полибутилен и так далее. Наконец, следует понимать, что различные способы можно осуществлять во многих сочетаниях.

I. Способ получения полиолефинов - обзор

[0033] При получении полиолефина полимеризационный реактор (реакторы), в котором происходит полимеризация мономера в полиолефин, и экструдер (экструдеры), превращающий полиолефин в полиолефиновые гранулы, могут действовать непрерывно. Однако в процессе получения полиолефина можно применять ряд как непрерывных, так и периодических систем. Пример номинальной мощности для типичного полиолефинового завода составляет примерно 900-1200 миллионов фунтов полиолефина в год. Примеры часовых проектных мощностей могут составлять приблизительно от 85000 до 150000 фунтов полимеризованного полиолефина в час и от 145000 до 165000 фунтов экструдированного полиолефина в час. В будущем реакторы смогут производить от 280000 до 320000 фунтов полимеризованного полиолефина в час. Преимуществом больших реакторов могут быть более низкая стоимость единицы продукта (т.е., единицы массы, т.е., фунта полиолефина) для капитальных вложений в строительство реакторной системы, а также для фиксированной стоимости и эксплуатационных расходов на обеспечение и работу реактора, и так далее.

[0034] Пример способа производства 10 для производства полиолефинов, таких как гомополимер полиэтилена, гомополимер полипропилена и/или их сополимеры с другими мономерами, изображен на блок-схеме на Фиг.1. Различные питатели 12 могут обеспечивать реактор исходным сырьем 14 для системы производства 10 при помощи трубопроводов, вагонеток, цилиндров, бочек и т.д. Питатели 12 могут включать внешние и/или внутренние предприятия, такие как, например, олефиновые заводы, нефтеперерабатывающие заводы, заводы производящие катализаторы, и тому подобное. Примеры возможного исходного сырья 14 включают олефиновые мономеры и сомономеры (такие как этилен, пропилен, бутен, гексен, октен и децен), разбавители (такие как несжимаемый (жидкий) пропан, изобутан, н-гексан и н-гептан), агенты передачи цепи (такие как водород), катализаторы (такие как катализаторы Циглера, катализаторы Циглера-Натта, хромовые катализаторы и металлоценовые катализаторы), сокатализаторы (такие как триэтилалюминийалкил, триэтилбор и метилалюминоксан), и другие добавки. В случае этиленового мономера, типичное этиленовое исходное сырье можно подавать через трубопровод под давлением примерно 5.516-9.997 МПа (800-1450 фунтов на квадратный дюйм (фунт/кв.дюйм)) при температуре 7.222-18.33°С (45-65°F). Типичное водородное исходное сырье можно подавать также через трубопровод, но под давлением примерно 6.205-6.895 МПа (900-1000 фунт/кв.дюйм) при температуре 32.22-43.33°С (90-110°F). Конечно, может существовать ряд условий подачи для этилена, водорода и другого исходного сырья 14.

А. Система подачи

[0035] Питатели 12 могут обеспечивать исходное сырье 14 для системы питания реактора 16, где исходное сырье 14 можно хранить, как например в хранилище мономеров и питающих резервуарах, сосудах для разбавителя, резервуарах для катализатора, цилиндрах и резервуарах для сокатализатора, и так далее. В системе питания 16 исходное сырье 14 можно обрабатывать перед его введением в качестве питания 18 в полимеризационные реакторы. Например, исходное сырье 14, такое как мономер, сомономер и разбавитель, можно направлять через слои для обработки (например, слои молекулярных сит, набивка оксида алюминия, и т.д.) для удаления каталитических ядов. Такие каталитические яды могут включать, например, воду, кислород, монооксид углерода, диоксид углерода и органические соединения, содержащие серу, кислород или галогены. Олефиновый мономер и сомономеры могут представлять собой жидкость, газ или сверхкритическую жидкость, в зависимости от типа питаемого реактора. Также следует отметить, что только небольшое количество свежеприготовленного разбавителя можно применять в качестве исходного сырья 14, а большая часть разбавителя, подаваемого в полимеризационный реактор, извлечена из реакторного продукта.

[0036] Питающая система 16 может получать или регулировать другое исходное сырье 14, такое как катализаторы, для введения в полимеризационные реакторы. Например, катализатор можно активировать, а затем смешать с разбавителем (например, изобутаном или гексаном) или с минеральным маслом в резервуаре для приготовления катализатора, для дальнейшего введения в полимеризационный реактор.

[0037] Кроме того, питающую систему 16 можно подготовить для измерения и регулирования скорости введения исходного сырья 14 в полимеризационный реактор для обеспечения желаемой стабильности реактора и/или для получения желаемых свойств полиолефина или скорости получения. Например, расходомер можно применять для измерения расхода этилена в реактор. Расходомеры, которые можно применять, включают диафрагменные расходомеры или массовые расходомеры (например, Coriolis meter от MicroMotion, Inc. из Boulder, Colorado), или термический массовый расходомер. Диафрагменные расходомеры могут требовать парового нагревания потока этилена для точного измерения, массовые расходомеры могут обеспечивать экономию энергии в вариантах реализации способа согласно настоящему изобретению.

[0038] Кроме того, при работе питающая система 16 может также хранить, обрабатывать и измерять извлеченный поток, выходящий из реактора, для повторного возвращения в реактор. Действительно, при работе в питающую систему 16 в общем случае поступает как исходное сырье 14, так и извлеченные выходящие из реактора потоки. В целом, исходное сырье и извлеченные потоки, выходящие из реактора, обрабатывают в питающей системе 16 и подают как питающие потоки 18 (например, потоки мономера, сомономера, разбавителя, катализаторов, сокатализаторов, водорода, добавок, или комбинации указанных материалов) в систему реактора 20.

В. Система реактора

[0039] Система реактора 20 может содержать один или несколько реакторных сосудов, таких как жидкофазные или газофазные реакторы. Система реактора 20 может также содержать комбинацию жидкофазных и газофазных реакторов. Если множество реакторов образуют реакторную систему 20, реакторы могут быть расположены в ряд, параллельно или в любой другой подходящей комбинации или конфигурации. Кроме того, в разных реакторах могут применяться одинаковые условия или разные условия для получения различных свойств полимера. Реакторы могут работать при различных условиях для получения конечных продуктов, которые представляют собой сочетание полимеров из различных реакторов и таким образом получают новые или оптимизированные свойства конечного продукта. В сосудах полимеризационных реакторов один или несколько олефиновых мономеров полимеризуются с образованием продукта, содержащего полимерные частицы, которые можно называть хлопьями или гранулами. Хлопья могут обладать одним или несколькими интересующими расплавными, физическими, реологическими и/или механическими свойствами, такими как плотность, индекс текучести расплава (ИТР), скорость течения расплава (СТР), содержание сополимера или содержание сомономера, модуль, ударопрочность, твердость и кристалличность. Условия реакции, такие как температура, давление, расход, механическое перемешивание, отбор продукта, концентрации компонентов, скорость производства полимера, и так далее, можно выбирать для получения желаемых свойств хлопьев.

[0040] Кроме одного или нескольких олефиновых мономеров, в реактор обычно вводят катализатор, способствующий полимеризации мономера. Катализатор может содержать частицы, суспендированные в жидкой среде в реакторе. В общем случае, можно применять катализаторы Циглера-Натта, катализаторы на основе хрома, металлоцены и другие широко известные полиолефиновые катализаторы, а также сокатализаторы. Примером такого катализатора является катализатор Циглера-Натта, содержащий четырехвалентный титан на носителе MgCl2. Другим примером является металлоценовый катализатор на носителе из сульфатированного оксида кремния-оксида алюминия.

[0041] Кроме того, в реактор можно подавать разбавитель, при этом реактор может представлять собой жидкофазный реактор, для суспендирования частиц катализатора и полимера во время реакции. Как было отмечено ранее, разбавитель может представлять собой инертный углеводород, жидкий в условиях реакции. Однако в способе согласно настоящему изобретению разбавитель может представлять собой смесь, выбранную так, чтобы она имела желаемую критическую температуру и давление для осуществления работы в полусверхкритическом режиме. Например, в рассматриваемом варианте реализации, полусверхкритический пропан можно применять в качестве разбавителя, как подробно обсуждается в Разделе II ниже.

[0042] В реакторе реакторной системы 20 может присутствовать движущее устройство. Например, в жидкофазном реакторе, таком как петлевой суспензионный реактор, мешалка может создавать турбулентную смесительную зону в жидкой среде. Мешалку можно приводить в движение посредством мотора для приведения в движение жидкой среды, а также любого катализатора, полиолефиновых хлопьев, или других твердых частиц, суспендированных в жидкой среде, вдоль замкнутой петли реактора. Преимуществом применения систем разбавителей согласно способу согласно настоящему изобретению может являться более низкая движущая сила, применяемая для циркуляции суспензии в петлевом реакторе. Указанная более низкая движущая сила может быть результатом меньшей плотности некоторых разбавителей, таких как полусверхкритический пропан, который может иметь плотность примерно на 10% меньшую, чем плотность изобутана при той же температуре. По причине более низкой плотности, можно применять один более крупный насос вместо двух меньших насосов (в ряд), таким образом экономя электроэнергию. Хотя экономия электроэнергии может зависеть от относительного размера применяемых насосов, один насос может экономить от 10 до 40% электроэнергии по сравнению с двумя насосами. Можно применять другие конфигурации насосов, включая многочисленные насосы одинаковой или разной конструкции, или один мотор большего размера, приводящий в действие несколько мешалок. Согласно некоторым из вариантов реализации, более высокое среднее содержание сухих веществ в реакторе может быть достигнуто благодаря работе в полусверхкритическом или сверхкритической областях.

С. Извлечение мономера/разбавителя, обработка и повторное использование

[0043] Выгрузка 22 реактора в системе 20 может включать полимерные хлопья, а также неполимерные компоненты, такие как разбавитель, непрореагировавший мономер/сомономер и остаточный катализатор. Выгрузка 22 может впоследствии быть переработана, например при помощи системы выделения мономера/разбавителя 24, для разделения неполимерных компонентов 26 (например, разбавителя и непрореагировавшего мономера) и полимерных хлопьев 28. Система выделения мономера/разбавителя 24 может включать выделительный испаритель низкого давления (например, около 0.1724 МПа (25 фунт/кв.дюйм)) разбавителя/мономера со связанным возвратным компрессором, или может исключать указанную стадию, используя только испаритель высокого давления (например, около 1.241 МПа (180 фунт/кв.дюйм)) в разделительный сосуд высокого давления. Разделительный сосуд высокого давления позволяет растворителю испаряться в газ и таким образом отделяться от полимерных хлопьев. Соответственно, пары разбавителя можно конденсировать и возвращать в реактор без применения компрессора для газа испарения.

[0044] С испарением при низком давлении или без него, необработанные извлеченные неполимерные компоненты 26 можно дополнительно обработать, например, в системе фракционирования 30, для удаления нежелательных тяжелых и легких компонентов. Потоки продуктов фракционирования 32 можно затем вернуть в реакторную систему 20 при помощи питающей системы 16. С другой стороны, неполимерные компоненты 26 можно возвращать более прямо в питающую систему 16 (как показано позиционным обозначением 34), минуя систему фракционирования 30, и таким образом избегая затрат энергии в системе фракционирования 30. Действительно, в некоторых вариантах реализации до 80-95% разбавителя, вышедшего из реактора, минует систему фракционирования на обратном пути в полимеризационный реактор. В результате размер фракционирующих колонн и связанное потребление пара в расположенной далее системе фракционирования 30 можно уменьшить на 70-90%.

[0045] Хлопья 28 можно далее переработать в системе выделения 24 и в системе экструзии/выгрузки 36, для подготовки их к транспортировке, часто в виде гранул 38, покупателю 40. Хотя это не показано, промежуточные полимерные гранулы в системе выделения 24, которые могут содержать активный остаточный катализатор, можно возвращать в реакторную систему 20 для дальнейшей полимеризации, как, например, в другой тип реактора или в других условиях реакции. Участки полимеризации и выделения разбавителя способа производства полиолефина 10 могут быть названы «мокрым» концом 42 или «реакционной» стороной способа 10, а участок экструзии/выгрузки 36 способа производства полиолефина 10 может быть назван «сухим» концом 44 или «завершающей» стороной способа производства полиолефина 10.

[0046] Хлопья полимера 28 можно транспортировать из системы выделения 24 при помощи воздуходувки или другой электромеханической силы в систему экструзии/выгрузки 36. Как вариант, само давление процесса может применяться для транспортировки или передачи полимерных хлопьев 28 из системы выделения 24 в систему экструзии/выгрузки 36. В указанном способе работа реакторной системы 20 и системы выделения 24 более прямо связаны с системой экструзии/выгрузки 36, например, хлопья можно непосредственно подавать в экструзионную систему из испарительной системы реактора. Такое прямое или «тесное» согласование работы может уменьшить продолжительность обработки хлопьев 28. Так, число промежуточных сосудов для хранения хлопьев (например, бункер) и связанных систем воздуходувка/компрессор также можно уменьшить.

[0047] В тесно связанной системе реакторная система 20 может содержать систему деактиватора, созданную для введения каталитического яда, такого как спирт, вода, СО2, для замедления или остановки реакции полимеризации. Введение деактиватора можно осуществлять для за