Устройство для смазывания гребня колеса железнодорожного экипажа

Иллюстрации

Показать всеИзобретение относится к железнодорожному транспорту, а именно к системам «гребень колеса - рельс». Устройство для смазывания гребня колеса железнодорожного экипажа содержит корпус с расположенным на нем механизмом подачи твердосмазочного элемента. Устройство монтируется на балансире колесной пары подвижного состава при помощи кронштейна. Механизм подачи твердосмазочного элемента, размещенный в корпусе устройства, дополнительно содержит электромагнит и втулку. На внутренней поверхности втулки закреплена группа пластин с упругими лепестками, соприкасающимися с твердосмазочным элементом. В результате обеспечивается поступление смазочного материала к взаимодействующим поверхностям при любых режимах работы и внешних условиях. 1 ил.

Реферат

Изобретение относится к железнодорожному транспорту, а именно к системам, имеющим контактирующие элементы и смазочную среду, предназначенное для оперативного автоматизированного функционирования гребнесмазывателя. Примером такой системы является «гребень колеса - рельс». В качестве рабочего вещества рассматривается твердосмазочный элемент.

Известное устройство для смазывания системы «гребень колеса - рельс» твердосмазочным элементом представляет собой сборную конструкцию, которая монтируется на буксовый узел моторного вагона под углом относительно горизонтальной плоскости, обеспечивая приводную подачу смазочного материала на гребень колеса [1].

Недостатком этого устройства является неконтролируемый расход твердосмазочного элемента, приводящий к попаданию его на тяговую поверхность колес подвижного состава, что приводит к увеличению проскальзывания колес и снижению тормозных характеристик подвижного состава.

Также известно устройство, представляющее собой сборную конструкцию, которая монтируется под углом относительно горизонтальной плоскости на раме электровоза, обеспечивая бесприводную подачу твердосмазочного элемента на гребень колеса [2].

Недостатком этого устройства является чрезмерно низкий расход смазочного материала, не позволяющий образовывать слои в контакте «гребень колеса - рельс», препятствующие износу данного контакта. К тому же бункер-накопитель твердосмазочных элементов в данном устройстве открытого типа, что может привести к неуправляемому выходу твердосмазочных элементов из конструкции.

Наиболее близким по техническому выполнению является устройство ГРС 40.05, представляющее собой сборную конструкцию, состоящую из механизма подачи твердосмазочных элементов, которая монтируются на балансире колесной пары тепловоза, обеспечивая приводную подачу твердосмазочных элементов на гребень колеса. Гребнесмазыватель ГРС-40.05 работает со смазочными материалами РАПС-1. Усилие прижатия ТСЭ к гребню колеса от 0,4 до 1,5 кг. Средний ресурс твердосмазочных элементов составляет от 800 до 1000 км пробега тепловоза. Гребнесмазыватель работоспособен при температуре окружающего воздуха от -50°C до +50°C.

Особенностью работы ГРС 40.05 является контактный способ подачи твердосмазочных элементов, который сводит к нулю вероятность попадания смазочного вещества в зону реализации тягового усилия, при этом практически нет ограничений по скорости движения базового подвижного состава, так как в этом случае ветровая нагрузка, динамика взаимодействия пути и экипажной части не оказывают влияние на точность нанесения твердосмазочных элементов. Использование ГРС 40.05 дает возможность отменить специальные технологические окна в графиках движения для пропуска локомотивов-рельсосмазывателей на обычных и высокоскоростных участках, отказаться от использования операторов, осуществляющих управление процессом нанесения твердосмазочных элементов, уменьшить влияние человеческого фактора на управление процессами лубрикации. [3].

Недостатком этого устройства является невозможность оперативного автоматизированного контроля гребнесмазывателя в эксплуатационных условиях и в процессе его технического обслуживания.

Техническим результатом настоящего изобретения является обеспечение при любых режимах работы и внешних условиях поступления смазочного материала к взаимодействующим поверхностям и автоматическое поддержание свойств смазочной среды в необходимых пределах, которое предусматривает управление процессом смазывания в соответствии с алгоритмом, обеспечивающим дискретное нанесение смазочного вещества в зависимости от фрикционного состояния контактирующих поверхностей или параметров их взаимодействия.

Этот результат достигается тем, что в известном устройстве для смазывания гребня колеса железнодорожного экипажа, содержащем корпус с расположенным в нем механизмом подачи твердосмазочного элемента, который монтируется на балансире колесной пары подвижного состава при помощи кронштейна, согласно изобретению механизм подачи твердосмазочного элемента, размещенный в корпусе устройства, дополнительно содержит электромагнит и втулку, состоящую из группы пластин с упругими лепестками, соприкасающимися с твердосмазочным элементом.

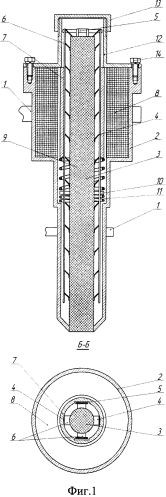

Заявленное изобретение поясняется графически

Устройство для смазывания гребня колеса железнодорожного экипажа содержит кронштейн 1, на котором закреплен корпус 2 с расположенным в нем твердосмазочным элементом 3, вдоль которого размещены две группы пластин 4 и 5 с упругими лепестками 6, соприкасающимися с твердосмазочным элементом.

Группа пластин 4 закреплена на внутренней поверхности втулки 7, сообщающейся с электромагнитом 8, связанным с блоком управления, и возвратной пружиной 9, а вторая группа пластин 5 связана с дисками 10, расположенными в корпусе 2, и сообщается с возвратной пружиной 11.

Устройство для смазывания гребня колеса работает следующим образом. Смазывание гребня колеса твердосмазочным элементом производится периодически. Электрические сигналы, формируемые блоком управления в соответствии с принятым способом смазывания, поступают на электромагнит 8, который, взаимодействуя с втулкой 7, осуществляет подачу и прижатие твердосмазочного элемента к поверхности гребня колеса. При включении электромагнита 8 группа пластин 4, закрепленных на внутренней поверхности втулки 7, находящейся в зоне действия электромагнита 8, перемещается вместе с закрепленным в них твердосмазочным элементом, фиксируемым с торца упругими лепестками 6, на величину, определяемую ходом втулки 7. При этом соотношение жесткостей упругих лепестков 6, пружин 9 и 11 таково, что сначала сжимается пружина 11 группы пластин 5, не связанных с электромагнитом 8, и твердосмазочный элемент вместе с расположенными вдоль его оси группами пластин 4 и 5 перемещаются заодно. При дальнейшем движении втулки 7 группа пластин 4 вместе с твердосмазочным элементом перемещается относительно выбравших свой ход группы пластин 5, преодолевая сопротивление пружины 9 и трение между упругими лепестками 6, расположенными на пластинах 5, неподвижных в это время, и твердосмазочный элемент, осуществляя подачу и прижатие последнего к гребню колеса. При отключении электромагнита втулки 7 с закрепленными в ней пластинами 4 под действием пружины 9 перемещаются относительно твердосмазочного элемента и группы пластин 5, связанных с дисками 10, обеспечивая набор твердосмазочного элемента, фиксируемого упругими лепестками 6 пластин 5, упирающимися в торцевую поверхность последнего и препятствующими совместному его перемещению с группой пластин 4. Затем под действием возвратной пружины и группы пластин 4 и 5 возвращается в исходное положение, и удерживаемый в них твердосмазочный элемент посредством упругих лепестков отводится от гребня колеса, и нанесение смазки прекращается. Для съема механизма подачи твердосмазочного элемента необходимо открутить крепежные болты 14 и снять крышку корпуса 12. Для помещения нового твердосмазочного элемента необходимо открутить резьбовую крышку 13.

Список источников

1. Патент РФ №2197677, 27.01.2003 г. Система смазки поверхностей трения. / В.В. Шаповалов, И.А. Майба, П.Н. Щербак и др.

2. Патент РФ №2525499, 20.08.2014 г. Способ нанесения смазочного материала на открытый узел трения. / В.В. Шаповалов, И.А. Майба, П.Н. Щербак и др.

3. Гребнерельсосмазыватель ГРС 40.05. Технические условия 3183-002-01116006-2005.

Устройство для смазывания гребня колеса железнодорожного экипажа, содержащее корпус с расположенным в нем механизмом подачи твердосмазочного элемента, монтируемое на балансире колесной пары подвижного состава при помощи кронштейна, отличающееся тем, что механизм подачи твердосмазочного элемента, размещенный в корпусе устройства, дополнительно содержит электромагнит и втулку, на внутренней поверхности которой закреплена группа пластин с упругими лепестками, соприкасающимися с твердосмазочным элементом.