Модифицированные волокна полимолочной кислоты

Иллюстрации

Показать всеИзобретение относится к химической технологии получения биоразлагаемых волокон и касается модифицированных волокон полимолочной кислоты. Способ получения волокон из полимолочной кислоты включает смешивание в расплаве полимолочной кислоты с полиэпоксидным модификатором и полимерной упрочняющей добавкой с образованием термопластической композиции, причем упрочняющая добавка диспергирована в виде доменов дискретной фазы в непрерывной фазе полимолочной кислоты; последующую экструзию термопластической композиции при температуре, превышающей приблизительно 230°С, которая способствует протеканию реакции полиэпоксидного модификатора с полимолочной кислотой; и пропускание прореагировавшей композиции через экструзионную головку с образованием волокна. Изобретение позволяет получать волокна с хорошими механическими свойствами, проявляющимися как во время, так и после получения волокна прядением из расплава. 5 н. и 17 з.п. ф-лы, 5 ил., 10 табл., 55 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Неоднократно предпринимались разнообразные попытки получения нетканых полотен из биоразлагаемых полимеров. Несмотря на то, что уже были получены волокна из биоразлагаемых полимеров, при их использовании возникли некоторые проблемы. Например, полимолочная кислота (ПМК; англ. polylactic acid, сокращенно "PLA") представляет собой один из наиболее широко распространенных биоразлагаемых и экологически безопасных (возобновляемых) полимеров, применяемых для получения нетканых полотен. К сожалению, из-за высокой температуры стеклования и низкой скорости кристаллизации полимолочной кислоты, нетканое полотно из ПМК обычно имеет низкий показатель гибкости связей и высокую шероховатость. В свою очередь, связанное термическим способом нетканое полотно из ПМК часто имеет низкие показатели удлинения, неприемлемые в некоторых областях применения, например, при изготовлении поглощающего изделия. Кроме того, несмотря на то, что полимолочная кислота может выдерживать высокие степени вытяжения, для достижения степени кристаллизации, необходимой для преодоления термической усадки, требуется высокая энергия вытяжения. Для преодоления указанных недостатков, было предложено введение пластификаторов с целью снижения температуры стеклования и повышения прочности связи и мягкости. Одним из обычно применяемых пластификаторов является полиэтиленгликоль. К сожалению, полиэтиленгликоль имеет тенденцию выделяться из полимолочной кислоты в виде отдельной фазы в процессе старения, в особенности в условиях высокой влажности и повышенных температур, что ухудшает механические свойства получаемого волокна с течением времени. Добавление пластификаторов также приводит к возникновению других проблем, таких как разрушение при прядении (вытягивании) волокна из расплава и снижение прочности расплава и способности к вытяжению.

Таким образом, имеется необходимость получения волокон из полимолочной кислоты, которые имеют хорошие параметры удлинения, но при этом обладают высокой прочностью.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному из аспектов настоящего изобретения, предложен способ получения волокна из полимолочной кислоты. Способ включает производимое в расплаве смешивание полимолочной кислоты с полиэпоксидным модификатором с образованием термопластической композиции, причем смешивание в расплаве осуществляют при температуре выше температуры плавления полимолочной кислоты, но ниже температуры, составляющей приблизительно 230°C. Среднечисловая молекулярная масса полиэпоксидного модификатора составляет от приблизительно 7500 до приблизительно 250000 граммов на моль, причем количество полиэпоксидного модификатора составляет от приблизительно 0,01 масс.% до приблизительно 10 масс.% от массы полимолочной кислоты. Затем термопластическую композицию подвергают экструзии при температуре, превышающей приблизительно 230°С, которая способствует протеканию реакции полиэпоксидного модификатора с полимолочной кислотой. Прореагировавшую композицию пропускают через экструзионную головку, получая волокно.

Согласно другому аспекту настоящего изобретения, предложено волокно из полимолочной кислоты, средний диаметр которого составляет от приблизительно 5 до приблизительно 25 микрометров. Волокно включает термопластическую композицию, полученную по реакции полимолочной кислоты с полиэпоксидным модификатором, причем полиэпоксидный модификатор включает сополимер, который содержит модифицированный эпоксидом (мет)акриловый мономерный компонент и олефиновый мономерный компонент. Температура стеклования волокна составляет от приблизительно 55°C до приблизительно 65°C, удлинение волокна при пиковой нагрузке (максимальное удлинение) составляет приблизительно 50% или более, а его прочность на разрыв составляет от приблизительно 0,75 до приблизительно 6 грамм-силы на денье (что приблизительно составляет от 7,35·10-3 до 58,8·10-3 Н на денье).

Другие признаки и аспекты настоящего изобретения более подробно изложены ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Полное и подробное описание настоящего изобретения, включающее наилучшие примеры осуществления изобретения, предлагаемое для ознакомления специалисту в данной области техники, приведено ниже в настоящем изложении, сопровождаемом прилагаемыми графическими материалами, в которых:

На Фиг.1 представлена схема способа, который может быть применен для получения волокон согласно одному из примеров осуществления настоящего изобретения;

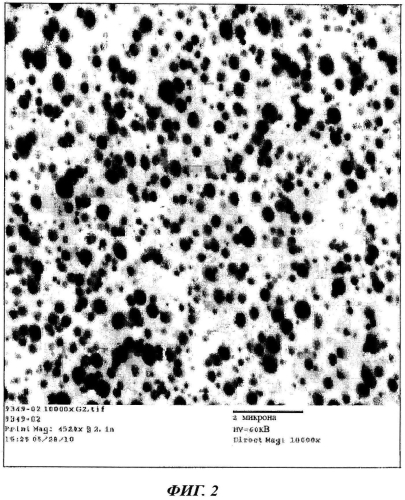

На Фиг.2 представлена полученная с помощью ТЭМ (трансмиссионного электронного микроскопа) фотография (60 кВ, 10000-кратное увеличение) полимерной смеси, полученной в Примере 4, которая содержит 90 масс.% PLA (ПМК, полимолочной кислоты) 6201 D (Natureworks®) и 10 масс.% тройного сополимера этилена, метилакрилата и глицидилметакрилата;

На Фиг.3 представлена полученная с помощью ТЭМ фотография (80 кВ, 10000-кратное увеличение) полимерной смеси, полученной в Примере 49, которая содержит 98,23 масс.% PLA 6201 D (Natureworks®), 2,52 масс.% PP3155 (Exxonmobil) и 0,75 масс.% Lotader® AX8900 (Arkema);

На Фиг.4 представлена полученная с помощью ТЭМ фотография (80 кВ, 10000-кратное увеличение) полимерной смеси, полученной в Примере 50, которая содержит 89,5 масс.% PLA 6201 D (Natureworks®), 10 масс.% PP3155 (Exxonmobil) и 0,5 масс.% CESA™ Extend 8478 (Clariant Corporation); и

На Фиг.5 представлена полученная с помощью ТЭМ фотография (60 кВ, 10000-кратное увеличение) полимерной смеси, полученной в Примере 51, которая содержит 98,5 масс.% PLA 6201 D (Natureworks®) и 1,5 масс.% Lotader® AX8900 (Arkema).

Многократно используемые в настоящем описании и графических материалах обозначения относятся к одинаковым или аналогичным признакам или элементам изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже представлены различные варианты осуществления изобретения, один или более из которых представлены более подробно. Каждый из примеров приведен для разъяснения изобретения и не ограничивает объем изобретения. Действительно, специалистам в данной области техники должно быть очевидно, что в настоящем изобретении могут быть произведены различные модификации и изменения, не отступающие от сущности или буквы изобретения. Например, признаки, рассмотренные или описанные как часть одного из примеров осуществления, могут быть включены в другой пример осуществления, который в этом случае образует еще один пример осуществления. Таким образом, подобные модификации и изменения включены в объем пунктов формулы настоящего изобретения и их эквивалентов.

Определения

Используемый в настоящем описании термин "биоразлагаемый" или "биоразлагаемый полимер" обычно означает материал, который разрушается под действием находящихся в природе микроорганизмов, таких как бактерии, грибки и водоросли; повышенной температуры окружающей среды; влаги; или других факторов окружающей среды. Способность материала к биоразложению может быть определена с помощью способа испытания ASTM 5338.92.

Используемый в настоящем описании термин "волокна" относится к удлиненным экструдатам, получаемым при пропускании полимера через формовочное отверстие, например, головку (фильеру). Если не указано иное, термин "волокна" включает как дискретные волокна, имеющие определенную длину, так и по существу непрерывные нити. Например, длина таких нитей может существенно превышать их диаметр, так что отношение длины к диаметру ("аспектное отношение") превышает приблизительно 15000 к 1, и в некоторых случаях превышает приблизительно 50000 к 1.

Используемый в настоящем описании термин "однокомпонентный" относится к волокнам, полученным из одного полимера. Разумеется, это не исключает добавление в волокна добавок, придающих цвет, антистатические свойства, смазывающие свойства, гидрофильность, способность не смачиваться жидкостями и т.д.

Используемый в настоящем описании термин "многокомпонентный" относится к волокнам, полученным из по меньшей мере двух полимеров (например, к двухкомпонентным волокнам), которые получают экструзией в разных экструдерах. Полимеры расположены в отчетливых зонах, имеющих по существу постоянное местонахождение в поперечном сечении волокон. Компоненты могут быть расположены в соответствии с любой требуемой конфигурацией, например, конфигурацией оболочка-сердечник, друг вдоль друга, типа "сегментированного пирога" (segmented pie), "островок в море" (island-in-the-sea) и т.д. Различные способы получения многокомпонентных волокон описаны в патентах US 4789592, Taniguchi et al., US 5336552, Strack et al., US 5108820, Kaneko, et al., US 4795668, Kruege, et al., US 5382400, Pike, et al., US 5336552, Strack. et al. и US 6200669, Marmon, et al., содержание которых полностью включено в настоящее описание посредством ссылки для любых целей. Также могут быть получены многокомпонентные волокна, имеющие различные неправильные формы, например, волокна, описанные в патентах US 5277976, Hogle. et al., US 5162074. Hills. US 5466410, Hills, US 5069970, Largman, et al. и US 5057368, Largman. et al., содержание которых полностью включено в настоящее описание посредством ссылки для любых целей.

Используемый в настоящем описании термин "нетканое полотно" относится к полотну, структура которого состоит из уложенных случайным образом отдельных волокон, в отличие от упорядоченной структуры тканого полотна. Нетканые полотна включают, например, полотна, полученные аэродинамическим способом из расплава, полотна, полученные высокоскоростным формованием из расплава (спанбонд), кардные полотна, полотна, полученные из волокон мокрого формования, полотна, полученные из волокон суховоздушного (сухого) формования, коформные полотна, полотна, полученные из спутанных гидравлическим способом волокон, и т.д. Плотность (основная масса) нетканого полотна может быть различной, но обычно составляет от приблизительно 5 граммов на квадратный метр ("г/кв.м.") до 200 г/кв.м., в некоторых вариантах осуществления от приблизительно 10 г/кв.м. до приблизительно 150 г/кв.м., и в некоторых вариантах осуществления от приблизительно 15 г/кв.м. до приблизительно 100 г/кв.м.

Используемый в настоящем описании термин "полученное аэродинамическим способом из расплава" полотно или слой обычно относится к нетканому полотну, полученному способом, в котором расплавленный термопластический материал экструдируют через множество мелких, обычно круглых отверстий Капиллярной фильеры в виде расплавленных волокон в сходящиеся потоки газа, имеющего высокую скорость (например, воздуха), в которых происходит утончение волокон из расплавленного термопластического материала, то есть уменьшение их диаметра, который может быть уменьшен до диаметра микроволокна (микрофибры). Затем полученные аэродинамическим способом из расплава волокна транспортируют с помощью высокоскоростного потока газа и размещают на сборной поверхности с образованием полотна из распределенных случайным образом волокон, полученных аэродинамическим формованием. Такой способ описан, например, в патентах US 3849241, Butin, et al., US 4307143, Meitner, et al. и US 4707398, Wisneski. et al., содержание которых полностью включено в настоящее описание посредством ссылки для любых целей. Полученные аэродинамическим способом из расплава волокна могут быть по существу непрерывными или дискретными, и при осаждении на сборную поверхность они обычно отличаются липкостью.

Используемый в настоящем описании термин "полученное высокоскоростным формованием из расплава (спанбонд)" полотно или слой обычно относится к нетканому полотну, содержащему по существу непрерывные нити малых диаметров. Нити получают экструдированием расплавленного термопластического материала из множества мелких, обычно круглых капилляров фильеры, причем диаметр экструдируемых нитей затем подвергают быстрому уменьшению с помощью, например, эдуктивного вытягивания и/или других хорошо известных механизмов получения высокоскоростным формованием из расплава. Получение полотен высокоскоростным формованием из расплава описано и показано, например, в патентах US 4340563, Appel, et al., US 3692618, Dorschner. et al., US 3802817, Matsuki. et al., US 3338992, Kinnev, US 3341394, Kinnev, US 3502763, Hartman, US 3502538, Levy, US 3542615, Dobo, et al. и US 5382400, Pike, et al., содержание которых полностью включено в настоящее описание посредством ссылки для любых целей. Полученные высокоскоростным формованием из расплава нити обычно не отличаются липкостью при осаждении на сборную поверхность. В некоторых случаях диаметры полученных высокоскоростным формованием из расплава нитей могут составлять менее приблизительно 40 микрометров и часто составляют от приблизительно 5 до приблизительно 20 микрометров.

Способы испытаний

Показатель текучести расплава:

Показатель текучести расплава (англ. Melt Flow Rate, сокращенно "MFR") представляет собой массу полимера (в граммах), продавленного через отверстия экструзионного реометра (диаметром 0,0825 дюйма (что приблизительно составляет 2 мм)) под действием нагрузки, составляющей 2160 граммов, в течение 10 минут, обычно при 190°C или 230°C. Если не указано иное, показатель текучести расплава измеряют в соответствии со способом испытания ASTM D1239 с помощью экструзионного пластометра Tinius Olsen.

Термические свойства:

Температура плавления и температура стеклования могут быть определены с помощью дифференциальной сканирующей калориметрии (ДСК). Калориметр для проведения дифференциальной сканирующей калориметрии может представлять собой дифференциальный сканирующий калориметр DSC Q100, снабженный охлаждающим устройством с жидким азотом и аналитическим программным обеспечением UNIVERSAL ANALYSIS 2000 (версия 4.6.6), которые поставляет T.A. Instruments Inc., New Castle, Delaware. Для предотвращения непосредственного контакта оператора с образцами используют пинцет или другие инструменты. Образцы помещают в алюминиевую чашку и взвешивают с точностью до 0,01 миллиграмма на аналитических весах. Поверх материала образца, находящегося в чашке, помещают крышку. Обычно гранулы полимера помещают непосредственно в чашку для взвешивания, а волокна нарезают для удобства помещения их в чашку для взвешивания и наложения крышки.

Дифференциальный сканирующий калориметр калибровали, используя эталон из металлического индия, и выполняли коррекцию базисной линии, как описано в руководстве по эксплуатации дифференциального сканирующего калориметра. Образец материала помещали в камеру для испытаний дифференциального сканирующего калориметра, используя в качестве эталона пустую чашку. Все испытания проводили при продувке камеры для испытаний азотом (промышленного качества) со скоростью 55 кубических сантиметров в минуту. Программа нагревания и охлаждения, применяемая при испытании образцов полимерных гранул, включала 2 цикла испытаний, которые начинали с уравновешивания камеры при температуре -30°C, после чего выполняли первый период нагревания при скорости нагревания, составляющей 10°C в минуту, до температуры, составляющей 200°C, затем выполняли уравновешивание образца при 200°C в течение 3 минут, а затем выполняли первый период охлаждения при скорости охлаждения, составляющей 10°C в минуту, до температуры, составляющей -30°C, после чего выполняли уравновешивание образца при -30°C в течение 3 минут, и затем выполняли второй период нагревания при скорости нагревания, составляющей 10°C в минуту, до температуры, составляющей 200°C. Программа нагревания и охлаждения, применяемая при испытании образцов волокон, включала 1 цикл испытаний, который начинали с уравновешивания камеры при -25°C, после чего выполняли период нагревания при скорости нагревания, составляющей 10°C в минуту, до температуры, составляющей 200°C, затем выполняли уравновешивание образца при 200°C в течение 3 минут, и затем проводили период охлаждения при скорости охлаждения, составляющей 10°C в минуту, до температуры, составляющей -30°C. Все испытания проводили при продувке камеры для испытаний азотом (промышленного качества) со скоростью 55 кубических сантиметров в минуту.

Результаты оценивали с помощью аналитического программного обеспечения UNIVERSAL ANALYSIS 2000, с помощью которого производили нахождение и оценку перегибов на графике температуры стеклования (Тд), нахождение эндотермических и экзотермических пиков, и определяли площади под пиками на графиках ДСК. Температуру стеклования определяли в области, где наблюдалось отчетливое изменение наклона кривой, а температуру плавления определяли с помощью автоматизированного расчета перегибов.

Определение способности к растяжению:

Отдельные образцы волокон укорачивали (например, обрезали ножницами) до длины 38 миллиметров и помещали по отдельности на черную бархатную ткань. Таким образом набирали от 10 до 15 образцов волокон. Затем образцы волокон помещали в практически прямом состоянии на прямоугольную бумажную рамку, внешние размеры которой составляли 51 миллиметр × 51 миллиметр, а внутренние размеры составляли 25 миллиметров × 25 миллиметров. Концы каждого из образцов волокна прикрепляли к рамке рабочим соединением, осторожно закрепляя концы волокон на сторонах рамки клейкой лентой. Затем измеряли внешний, относительно более короткий, размер поперечного сечения каждого образца волокна с помощью традиционного тщательно откалиброванного лабораторного микроскопа, установленного на 40-кратное увеличение. Этот размер поперечного сечения волокна записывали как диаметр отдельного образца волокна. Рамка позволяет фиксировать концы образцов волокон в верхних и нижних зажимах устройства для испытаний на растяжение с постоянной скоростью растягивания, не повреждая образцов волокон.

Для испытаний применяли устройство для испытаний на растяжение с постоянной скоростью растягивания и подходящий датчик нагрузки. Датчик нагрузки (например, ЮН) выбирали таким образом, чтобы применяемая нагрузка составляла от 10 до 90% диапазона шкалы нагрузки. Устройство для испытаний на растяжение (т.е. MTS SYNERGY 200) и датчик нагрузки поставляет MTS Systems Corporation, Eden Prairie, Мичиган. Затем находящиеся в рамке образцы волокон помещали между зажимами устройства для испытаний на растяжение, рабочим образом фиксируя концы волокон в зажимах устройства для испытаний на растяжение. Затем стороны бумажной рамки, параллельные длине волокон обрезали или отделяли иным образом, чтобы усилие, создаваемое в устройстве для испытаний на растяжение, прикладывалось только к волокнам. Затем волокна подвергали растягиванию при скорости растягивания и скорости перемещения зажимов, составляющей 12 дюймов (что приблизительно составляет 0,3 м) в минуту. Полученные данные анализировали с использованием программного обеспечения TESTWORKS 4, поставляемого MTS Corporation, при следующих параметрах испытаний:

| Данные, вводимые для вычисления | Данные испытаний | ||

| Падение маркера разрыва (Break mark drop) | 50% | Чувствительность к разрыву | 90% |

| Удлинение маркера разрыва (Break marker elongation) | 0,1 дюйм (приблизительно 0,25 см) | Пороговая разрывная нагрузка | 10 грамм-силы (приблизительно 98 Н) |

| Номинальная базовая длина (Nominal gage length) | 1 дюйм (приблизительно 2,54 см) | Частота сбора данных | 10 Гц |

| Предварительная нагрузка без натяжения (Slack pre-load) | 1 фунт-сила (Ibf, приблизительно 4,448 Н) | Длина денье | 9000 м |

| Длина наклонного сегмента (Slope segment length) | 20% | Плотность | 1,25 г/см3 |

| Смещение предела текучести (Yield offset) | 0,20% | Начальная скорость | 12 дюйм/мин (приблизительно 30 см/мин) |

| Длина сегмента текучести (Yield segment length) | 2% | Вторичная скорость | 2 дюйм/мин (приблизительно 5 см/мин) |

Значения прочности на разрыв выражали в грамм-силы на денье. Также измеряли максимальное удлинение (% удлинения при разрыве).

Содержание влаги

Содержание влаги может быть определено с помощью анализатора содержания влаги Arizona Instruments Computrac Vapor Pro (модель No. 3100) практически в соответствии со спецификацией стандарта ASTM D 7191-05, содержание которого полностью включено в настоящее описание посредством ссылки для всех целей. Температура испытаний (§X2.1.2) может составлять 130°C, размер образца (§X2.1.1) может составлять от 2 до 4 граммов, и продолжительность продувки флакона (§X2.1.4) может составлять 30 секунд. Дополнительно, критерии окончания испытания (§X2.1.3) могут быть определены как режим "соответствия предварительной оценке", что означает, что испытание заканчивают при достижении удовлетворительного соответствия с критериями, установленными программой (которая математически вычисляет конечное значение содержания влаги).

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В целом, настоящее изобретение относится к способу получения волокон из полимолочной кислоты, который включает смешивание полимолочной кислоты с полиэпоксидным модификатором с образованием термопластической композиции, экструзию термопластической композиции через экструзионную головку и последующее пропускание экструдированной композиции через экструзионную головку с образованием волокна. Не ограничиваясь какой-либо теорией можно предположить, что полиэпоксидный модификатор вступает в реакцию с полимолочной кислотой, что приводит к ветвлению основной цепи полимера, что, в свою очередь, повышает прочность и стабильность расплава во время прядения волокна, но не приводит к значительному снижению температуры стеклования. Вызванное реакцией ветвление также может приводить к повышению молекулярной массы, которое может улучшать способность волокна к пластической деформации и способность рассеивать энергию при наложении растягивающего усилия. Для сведения к минимуму вероятности преждевременного протекания реакции, полимолочную кислоту и полиэпоксидный модификатор сначала смешивают при относительно низкой температуре (температурах). Тем не менее, для индуцирования расщепления основной цепи полимолочной кислоты, при проведении смешивания могут быть применены относительно высокие значения скоростей сдвига, и это приводит к тому, что большее количество гидроксильных и/или карбоксильных групп смогут затем вступать в реакцию с полиэпоксидным модификатором. По завершении смешивания для проведения экструзии смешанной композиции может быть выбрано такое значение температуры (температур), при котором происходит плавление композиции и инициирование реакции полиэпоксидного модификатора с гидроксильными и/или карбоксильными группами полимолочной кислоты. Авторами настоящего изобретения было обнаружено, что селективный контроль параметров способа позволяет получать волокна с хорошими механическими свойствами, проявляющимися как во время, так и после получения волокна прядением из расплава.

Ниже более подробно описаны различные варианты осуществления настоящего изобретения.

I. Термопластическая композиция

A. Полимолочная кислота

Полимолочную кислоту обычно получают из мономерных блоков любого изомера молочной кислоты, например, левовращательной молочной кислоты ("L-молочной кислоты"), правовращательной молочной кислоты ("D-молочной кислоты"), мезо-молочной кислоты или их смесей. Мономерные блоки также могут быть получены из ангидридов любых изомеров молочной кислоты, которые включают L-лактид, D-лактид, мезо-лактид или их смеси. Также возможно применение циклических димеров упомянутых молочных кислот и/или лактидов. Для полимеризации молочной кислоты может быть применен любой известный способ полимеризации, например, поликонденсация или полимеризация с раскрытием цикла. Также может быть применено небольшое количество удлинителя цепей макромолекул (например, производного диизоцианата, эпоксидного соединения или ангидрида кислоты). Полимолочная кислота может представлять собой гомополимер или сополимер, например, сополимер, содержащий мономерные блоки, полученные из L-молочной кислоты, и мономерные блоки, полученные из D-молочной кислоты. Необязательно, величина содержания одного из мономерных блоков, полученных из L-молочной кислоты, и мономерных блоков, полученных из D-молочной кислоты, предпочтительно составляет приблизительно 85% мол. или более, в некоторых вариантах осуществления приблизительно 90% мол. или более, и в некоторых вариантах осуществления, приблизительно 95% мол. или более. Множество полимолочных кислот, каждая из которых включает мономерные блоки, полученные из L-молочной кислоты, и мономерные блоки, полученные из D-молочной кислоты, в различных соотношениях, могут быть смешаны друг с другом в произвольных пропорциях. Разумеется, для достижения определенного полезного эффекта, например, улучшения способности к обработке, образования волокна и т.д., полимолочная кислота также может быть смешана с полимерами других типов (например, полиолефинами, сложными полиэфирами и т.д.).

В одном из конкретных вариантов осуществления полимолочная кислота имеет следующую обобщенную структуру:

Один из конкретных вариантов подходящего полимера полимолочной кислоты, который может быть применен согласно настоящему изобретению, представляет собой коммерчески доступный продукт, поставляемый Biomer, Inc., Krailling, Германия, под наименованием BIOMER™ L9000. Другие подходящие полимеры полимолочной кислоты поставляют Natureworks LLC, Minnetonka, Миннесота (NATUREWORKS®) или Mitsui Chemical (LACEA™). Другие подходящие виды полимолочной кислоты описаны в патентах US 4797468; US 5470944; US 5770682; US 5821327; US 5880254 и US 6326458, содержание которых полностью включено в настоящее описание посредством ссылки для любых целей.

Характерные значения температуры плавления полимолочной кислоты составляют от приблизительно 140°C до приблизительно 260°C, в некоторых вариантах осуществления от приблизительно 150°C до приблизительно 250°C, и в некоторых вариантах осуществления от приблизительно 160°C до приблизительно 220°C. Полезным свойством таких полимолочных кислот является быстрое биоразложение. Температура стеклования ("Tg") полимолочной кислоты может быть относительно высокой, например, от приблизительно 40°C до приблизительно 80°C, в некоторых вариантах осуществления от приблизительно 50°C до приблизительно 80°C, и в некоторых вариантах осуществления от приблизительно 55°C до приблизительно 65°C. Как более подробно было описано выше, температура плавления и температура стеклования могут быть определены способом дифференциальной сканирующей калориметрии ("ДСК") в соответствии с методикой ASTM D-3417.

Среднечисловая молекулярная масса ("Mn") полимолочной кислоты обычно составляет от приблизительно 40000 до приблизительно 160000 грамм/моль, в некоторых вариантах осуществления от приблизительно 50000 до приблизительно 140000 грамм/моль, и в некоторых вариантах осуществления от приблизительно 80000 до приблизительно 120000 грамм/моль. Аналогично, среднемассовая молекулярная масса ("Mw") полимера обычно составляет от приблизительно 80000 до приблизительно 200000 грамм/моль, в некоторых вариантах осуществления от приблизительно 100000 до приблизительно 180000 грамм/моль, и в некоторых вариантах осуществления от приблизительно 110000 до приблизительно 160000 грамм/моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе ("Mw/Mn"), т.е. "показатель полидисперсности", также относительно низок. Например, показатель полидисперсности обычно составляет от приблизительно 1,0 до приблизительно 3,0, в некоторых вариантах осуществления от приблизительно 1,1 до приблизительно 2,0, и в некоторых вариантах осуществления от приблизительно 1,2 до приблизительно 1,8. Среднемассовая и Среднечисловая молекулярные массы могут быть определены способами, известными специалистам в данной области техники.

Величины эффективной (кажущейся) вязкости полимолочной кислоты, определенные при температуре, составляющей 190°C и скорости сдвига, составляющей 1000 сек-1, могут составлять от приблизительно 50 до приблизительно 600 Паскаль в секунду (Па·с), в некоторых вариантах осуществления от приблизительно 100 до приблизительно 500 Па·с, и в некоторых вариантах осуществления от приблизительно 200 до приблизительно 400 Па·с. Показатель текучести расплава полимолочной кислоты (сухого вещества), определенный при нагрузке 2160 граммов и температуре 190°C, может составлять от приблизительно 0,1 до приблизительно 40 граммов за 10 минут, в некоторых вариантах осуществления от приблизительно 0,5 до приблизительно 20 граммов за 10 минут, и в некоторых вариантах осуществления от приблизительно 5 до приблизительно 15 граммов за 10 минут.

B. Полиэпоксидный модификатор

Полиэпоксидный модификатор представляет собой полимер, который в среднем содержит в одной молекуле по меньшей мере два оксирановых цикла. Не ограничиваясь какой-либо теорией можно предположить, что молекулы полиэпоксида могут в определенных условиях вызывать рост полимерной цепи полимолочной кислоты, что приводит к повышению показателя прочности ее расплава, но не приводит к значительному снижению температуры стеклования. Удлинение цепи может происходить в результате протекания множества различных реакций. Например, модификатор может участвовать в реакции нуклеофильного раскрытия цикла с терминальной карбоксильной группой полимолочной кислоты (образование сложноэфирной группы) или с гидроксильной группой (образование простой эфирной группы). Также могут протекать побочные реакции с участием оксазолина, приводящие к образованию сложноэфирамидных фрагментов. Проведение таких реакций позволяет повысить молекулярную массу полимолочной кислоты, что может нивелировать эффект разложения, часто наблюдаемый при обработке расплава. Несмотря на желательность протекания описанных выше реакций с полимолочной кислотой, авторами настоящего изобретения было обнаружено, что слишком глубокое протекание реакции может приводить к образованию поперечных связей между основными цепями полимолочной кислоты. Если реакции образования поперечных связей протекают в значительной степени, то полученная полимерная смесь может становиться хрупкой, что затрудняет ее вытягивание в виде волокон требуемой прочности и с требуемой способностью к удлинению. В этом отношении авторами настоящего изобретения было обнаружено, что особенно предпочтительно применять полиэпоксидные модификаторы, имеющие относительно низкую степень функционализации эпоксидными группами, где функционализация эпоксидными группами - количественная характеристика, которая может быть выражена в виде "эквивалентной массы эпоксида". Эквивалентная масса эпоксида отражает количество полимера, которое содержит одну эпоксидную группу, и может быть вычислено как отношение среднечисловой молекулярной массы модификатора к количеству эпоксидных групп в молекуле. Среднечисловая молекулярная масса полиэпоксидного модификатора согласно настоящему изобретению обычно составляет от приблизительно 7500 до приблизительно 250000 граммов на моль, в некоторых вариантах осуществления от приблизительно 15000 до приблизительно 150000 граммов на моль, и в некоторых вариантах осуществления от приблизительно 20000 до 100000 граммов на моль, а показатель полидисперсности обычно составляет от 2,5 до 7. Полиэпоксидный модификатор может содержать менее 50, в некоторых вариантах осуществления от 5 до 45, и в некоторых вариантах осуществления от 15 до 40 эпоксидных групп.В свою очередь, эквивалентная масса эпоксида может составлять менее приблизительно 15000 граммов на моль, в некоторых вариантах осуществления от приблизительно 200 до приблизительно 10000 граммов на моль, и в некоторых вариантах осуществления от приблизительно 500 до приблизительно 7000 граммов на моль.

Полиэпоксид может быть как линейным (неразветвленным) или разветвленным, представлять собой гомополимер или сополимер (например, неупорядоченный полимер, графт-сополимер, блок-сополимер и т.д.), содержащий терминальные эпоксигруппы, скелетные оксирановые блоки и/или боковые эпоксигруппы. Мономеры, применяемые для получения таких полиэпоксидов могут быть различными. Например, в одном конкретном примере осуществления полиэпоксидный модификатор содержит по меньшей мере один функционализированный эпоксидом (мет)акриловый мономерный компонент.Употребляемый в настоящем описании термин "(мет)акриловый" включает акриловые и метакриловые мономеры, а также их соли или сложные эфиры, такие как акрилатные и метакрилатные мономеры. Неограничивающие примеры подходящих функционализированных эпоксидом (мет)акриловых мономеров могут включать мономеры, содержащие 1,2-эпоксигруппы, например, глицидилакрилат и глицидилметакрилат. Другие подходящие функционализированные эпоксидом мономеры включают простой аллилглицидиловый эфир, глицидилэтакрилат и глицидилитоконат.

Как указано выше, полиэпоксид обычно имеет относительно высокую молекулярную массу, то есть его добавление обеспечивает не только удлинение цепи полимолочной кислоты, но также позволяет достичь требуемой морфологии смеси, как более подробно описано ниже. Показатель текучести расплава полученного таким образом полимера, определенный при нагрузке 2160 граммов и температуре 190°C, обычно находится в диапазоне от приблизительно 10 до приблизительно 200 граммов за 10 минут, в некоторых вариантах осуществления от приблизительно 40 до приблизительно 150 граммов за 10 минут, и в некоторых вариантах осуществления от приблизительно 60 до приблизительно 120 граммов за 10 минут.

При необходимости для достижения требуемой молекулярной массы, в полиэпоксид также могут быть включены дополнительные мономеры. Такие мономеры могут быть различными и могут включать, например, сложноэфирные мономеры, (мет)акриловые мономеры, олефиновые мономеры, амидные мономеры и т.д. Например, в одном из конкретных примеров осуществления полиэпоксидный модификатор включает по меньшей мере один линейный или разветвленный α-олефиновый мономер, например, мономер, включающий от 2 до 20 атомов углерода, и предпочтительно от 2 до 8 атомов углерода. Конкретные примеры включают этилен, пропилен, 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен, включающий один или более метильный, этильный или пропильный заместитель; 1-гексен, включающий один или более метильный, этильный или пропильный заместитель; 1-гептен, включающий один или более метильный, этильный или пропильный заместитель; 1-октен, включающий один или более метильный, этильный или пропильный заместитель; 1-нонен, включающий один или более метильный, этильный или пропильный заместитель; замещенный этилом, метилом или двумя метилами 1-децен; 1-додецен; и стирол. Особенно предпочтительными α-олефиновыми сомономерами являются этилен и пропилен.

Другой подходящий мономер может включать (мет)акриловый мономер, не функционализированный эпоксидом. Примеры таких (мет)акриловых мономеров могут включать метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, н-бутилакрилат, втор-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-амилакрилат, изоамилакрилат, изоборнилакрилат, н-гексилакрилат, 2-этилбутилакрилат, 2-этилгексилакрилат, н-октилакрилат, н-децилакрилат, метилциклогексилакрилат, циклопентилакрилат, циклогексилакрилат, метилметакрилат, этилметакрилат, 2-гидроксиэтилметакрилат, н-пропилметакрилат, н-бутилметакрилат, изопропилметакрилат, изобутилметакрилат, н-амилметакрилат, н-гексилметакрилат, изоамилметакрилат, втор-бутил-метакрилат, трет-бутилметакрилат, 2-этилбутилметакрилат, метилциклогексилметакрилат, циннамилметакрилат, кротилметакрилат, циклогексилметакрилат, циклопентилметакрилат, 2-этоксиэтилметакрилат, изоборнилметакрилат и т.д., а также их комбинации.

В одном из особенно предпочтительных примеров осуществления настоящего изобретения полиэпоксидный модификатор представляет собой тройной полимер, полученный из функционализированного эпоксидом (мет)акрилового мономерного компонента, α-олефинового мономерного компонента и не содержащего эпоксидных функциональных групп (мет)акрилового мономерного компонента. Например, полиэпоксидный модификатор может представлять собой тройной сополимер этилена, метилакрилата и глицидилметакрилата, имеющий следующую структуру:

где x, y и z равны 1 или более.

Полимер может быть получен из функционализированного эпоксидными группами мономера с помощью множества известных методик. Например, на основную цепь полимера может быть привит мономер, содержащи