Способ защиты от биообрастания

Иллюстрации

Показать всеИзобретение относится к способам защиты от биообрастания и может быть использовано в судостроении для защиты подводной части корпусов судов, судовых устройств и механизмов, находящихся в контакте с водой, для защиты морских буровых установок, портовых сооружений. Предложен способ защиты с использованием полимерного покрытия, включающего 45-47 мас.% эпоксикаучукового аддукта на основе низкомолекулярных полисульфидных и бутадиеннитрильных каучуков и избытка низкомолекулярной эпоксидной смолы, 24-28,5 мас.% металлического цинка, 4,5-5,0 мас.% отвердителя аминного типа, 16,0-17,0 мас.% пигментов и 6,0-7,0 мас.% олигоэфирэпоксида, причем металлический цинк вводят методом напыления после смешения всех остальных компонентов и нанесения их на защищаемую поверхность. Способ позволяет достичь высокой степени защиты от биологического обрастания и при этом обеспечить повышенную стойкость к биоповреждению. 3 табл., 7 пр.

Реферат

Предлагаемое изобретение относится к способам защиты от биообрастания на основе противообрастающих покрытий поверхностей материалов, изделий и сооружений, погруженных в пресную или морскую воду, и может быть использовано в судостроении для защиты подводной части корпусов судов, судовых устройств и механизмов (например, теплообменников), находящихся в контакте с водой, для защиты морских буровых установок, водо- и трубопроводов, приборов, навигационного оборудования и портовых сооружений.

В настоящее время весьма остро стоит вопрос об экологической безопасности противообрастающих покрытий и способах реализации на их основе экологически безопасной защиты от биологического обрастания. В связи с этим запрещено применение судовых противообрастающих покрытий с использованием в качестве биоцида оловоорганики, и на повестке дня стоит вопрос о запрещении меди в качестве противообрастающего агента. Среди менее токсичных веществ следует назвать цинк и его соединения, которые в небольших количествах содержатся в морской воде и необходимы для развития, роста и жизнедеятельности водорослей, беспозвоночных животных и других гидробионтов.

К противообрастающим защитным покрытиям, которые являются в настоящее время основным способом защиты от морской коррозии и обрастания, кроме устойчивости к обрастанию, предъявляются особые требования: высокая адгезия к защищаемой поверхности, электрическое сопротивление (или, напротив, высокая электропроводность), высокие физико-механические (прочность при ударе, эластичность при изгибе, устойчивость к истиранию, твердость и др.) и механо-климатические (стойкость к перепаду температур и гидроудару) свойства. В связи с этим полимерная основа - один из важнейших компонентов состава необрастающих красок, качество и правильный выбор которой существенно влияют на их эффективность и срок службы. В качестве полимерной основы (пленкообразователя) противообрастающих покрытий используют эпоксидные смолы, сополимеры винилхлорида с винилацетатом, перхлорвиниловые низковязкие смолы, канифоль.

Известен способ защиты от биообрастания на основе полимерного покрытия, в состав которого входит металлический цинк в комбинации с углеродом (Пат. US 5008146А, С09D5/16, B05D 5/00, опубл. 16.04.1991). Полимерной основой покрытия являются поливинилхлорид или поливинилацетат. В качестве противообрастающей добавки покрытие содержит металлический цинк в количестве от 10 до 60% вес. в виде металлической цинковой пудры и от 5 до 40% вес. углерода. Низкое содержание полимерной основы (не более 2% масс.), высокое наполнение (около 48% масс., включая противообрастающие добавки), а также наличие растворителей (около 50% масс.) негативно сказываются на физико-механических и адгезионных свойствах покрытия.

Одним из наиболее востребованных классов пленкообразователей являются эпоксидные смолы. Основу большинства эпоксидных покрытий составляют низкомолекулярные диановые смолы, обладающие наименьшей токсичностью среди эпоксидсодержащих соединений. Высокие адгезионные, физико-механические, электроизоляционные свойства покрытий на их основе определяют и области их применения: защита от коррозии, изготовление грунтовок для металлических поверхностей, жидких красок для верхнего слоя, антиобрастающие и абразивостойкие покрытия.

Известен способ защиты от биообрастания на основе порошкового полимерного покрытия, в состав которого входит металлический цинк, а также оксид цинка и оксид титана (Пат. US 6974847 В1, С08K 3/08, С08K 3/22, C08L 63/00, C09D 5/16, опубл. 13.12.2005). Полимерной основой покрытия является твердая эпоксидная смола в количестве 15-25% масс., в качестве противообрастающей добавки использован металлический цинк в количестве от 20 до 80% масс. Покрытие предназначено для защиты подводной части корпуса судна от обрастания, однако получение данного покрытия из расплава требует нагрева до 300°С. Недостатком данного способа является необходимость применения высоких температур, что требует использования сложного оборудования и неприемлемо для окрашивания неметаллических изделий или изделий, чувствительных к высокой температуре, это значительно ограничивает область использования такого способа защиты.

Наиболее близким аналогом по технической сущности является способ защиты от биообрастания на основе противообрастающего покрытия, содержащего эпоксидную смолу в качестве полимерной основы, наполнитель, растворитель, металлический цинк как противообрастающую добавку в виде цинковых чешуек, а также отвердитель, представляющий собой раствор алифатических или ароматических полиаминов или полиамидов в спирте или кетоне (Пат. US 7201790 В1, A01N 25/10, A01N 59/16, C23F 11/00, C23F 11/18, опубл. 10.04. 2007).

Технология изготовления противообрастающего покрытия заключается в следующем. Для получения компонента (А) в эпоксидную смолу вводят кристаллический оксид кремния, металлический цинк в виде цинковых чешуек (не менее 80% масс.) со средним размером частиц 12 микрон, насыпной плотностью 2,2-2,4 кг/см3, метилэтилкетон (МЭК) и трет-бутилацетат в качестве растворителя; смесь диспергируют до получения однородного состава.

Соотношение компонентов состава (А), масс.части (всего 1000):

| Эпоксидная смола («EPON Resin 1001-Х-75») | 135 |

| Кристаллический оксид кремния | 100 |

| Цинковые чешуйки | 500 |

| Метилэтилкетон (МЭК) | 185 |

| Трет-бутилацетат | 80 |

Компонентом В является аминный отвердитель, который используют в виде его раствора в МЭК.

Соотношение компонентов состава (В), масс.части составляет:

| Отвердитель («EPI-CURE Curing Agent 3115-Х-70») | 70 |

| Метилэтилкетон (МЭК) | 130 |

Для получения противообрастающего покрытия 100 частей компонента А смешивают с 20 частями компонента В.

Покрытие, нанесенное на защищаемую поверхность, было испытано в течение 6 месяцев в тропических морских условиях (Бухта Сан Диего Мексиканского залива) и показало устойчивость к обрастанию. К сожалению, в патенте не приведены более конкретные данные натурных испытаний.

Однако наряду с хорошими противообрастающими свойствами данный способ защиты обладает серьезными недостатками. В первую очередь это то, что покрытие обладает низкими физико-механическими свойствами, что значительно снижает его стойкость к биоповреждению. Так, по данным испытаний авторов настоящей заявки, прочность при разрыве составляет не более 0,3 МПа, а при использовании дополнительного грунтовочного покрытия - не более 14,8 МПа. Способ требует использования большого количества растворителей, что обусловлено высокой вязкостью композиции. Кроме того, используемый для получения покрытия состав неоднороден по плотности, это приводит к расслаиванию композиции и необходимости ее изготовления непосредственно перед употреблением.

Технической задачей предлагаемого изобретения является разработка способа защиты от биообрастания с использованием покрытия на основе эпоксидной смолы, обеспечивающего повышенную стойкость к биоповреждению, не требующего применения токсичных летучих растворителей.

Поставленная цель достигается тем, что в известном способе защиты от биообрастания с использованием полимерного покрытия на основе эпоксидной смолы, содержащего металлический цинк и отвердитель аминного типа, в качестве полимерной основы используют эпоксикаучуковый аддукт на основе низкомолекулярных полисульфидных и бутадиен-нитрильных каучуков и избытка низкомолекулярной эпоксидной смолы, покрытие дополнительно содержит олигоэфирэпоксид и пигменты, а металлический цинк вводят методом напыления после смешения всех остальных компонентов, включая отвердитель, и нанесения их на защищаемую поверхность при следующем соотношении компонентов, % масс. из расчета на 100 масс.% состава:

| Эпоксикаучуковый аддукт | 45,0-47,0 |

| Олигоэфирэпоксид | 6,0-7,0 |

| Пигменты | 16,0-17,0 |

| Металлический цинк | 24,0-28,5 |

| Отвердитель | 4,5-5,0 |

Сущность предлагаемого технического решения заключается в следующем. В реактор с мешалкой и рубашкой загружают карбоксилсодержащий бутадиен-нитрильный и полисульфидный низкомолекулярный каучуки в стехиометрическом соотношении, расчетное количество низкомолекулярной эпоксидной смолы, соконденсацию проводят при температуре 120-125°С в течение 4-6 часов. Окончание реакции контролируют по отсутствию исходных функциональных групп каучуков. Далее при температуре 60-70°С в реактор загружают олигоэфирэпоксид и интенсивно перемешивают в течение 1,5-2 ч, после чего отбирают пробу для определения содержания эпоксидных групп. Затем реакционную массу направляют в бисерную мельницу, куда загружают далее пигменты и диспергируют в течение 1,5-2 часа. Степень диспергирования контролируют при помощи гриндометра «Клин» (до 30-50 мкм), далее вводится отвердитель и смесь наносят на предварительно подготовленную защищаемую поверхность. После чего методом напыления наносят расчетное количество металлического цинка. Жизнеспособность композиции с отвердителем составляет 1,0-1,5 часа. Условия отверждения композиции: 1 час при 120°С; 27 ч при 70°С или 7 суток при 25°С. Толщина покрытия составляет 200-250 мкм.

Способ может включать предварительное нанесение грунтовочного покрытия, включающего те же компоненты за исключением металлического цинка.

В качестве низкомолекулярной эпоксидной смолы могут быть использованы промышленно выпускаемые смолы марок ЭД-20, ЭД-22 (ГОСТ 10587-84).

В качестве низкомолекулярных бутадиен-нитрильных каучуков могут быть использованы каучуки марок СКН-26-1 (ТУ 2294-194-00151963-2013), СКН-10КТР (ТУ 2294-099-00151963-2005), СКН-14 КТРА (ТУ 2294-123-00151963-2014), СКН-30КТРА (ТУ 2294-102-00151963-2006).

В качестве полисульфидных каучуков могут использоваться, например тиокол НВБ-2, тиокол I марки, тиокол II марки (ГОСТ 12812-80).

В качестве олигоэфирэпоксидов могут использоваться, например, Лапроксид 702 (ТУ 2226-335-10488057-97), Лапроксид 703 (ТУ 2226-029-10488057-98), Лапроксид 301Г (ТУ 2226-337-10488057-97).

В качестве отвердителя могут использоваться отвердители аминного типа, например, триэтилентетрамин (ТЭТА) ТУ 6-05-805-83.

В качестве пигментов могут использоваться оксид железа III (ТУ 23322-00204530-99), оксид хрома III (ГОСТ 2912-79), диоксид титана (ГОСТ 9808-84), оксид цинка (ГОСТ 10262-73), фосфат цинка PZ-20, диоксид марганца (ГОСТ 4470-79) или их смеси.

Металлический цинк может быть использован в виде порошка со сферической или чешуйчатой формой частиц, например марки ПЦ 1, ПЦ 2, ПЦ 3, ПЦ 4 (ГОСТ 12601-76).

Нижеприведенные примеры иллюстрируют, но не ограничивают, предлагаемое изобретение.

Пример 1

В реактор с мешалкой и рубашкой загружают 50,0 г эпоксидной смолы ЭД-20, 14,8 г каучука СКН-26-1, 7,4 г тиокола НВБ-2. Компоненты перемешивают при температуре 120°С в течение 4 часов. Производят отбор пробы на отсутствие карбоксильных групп каучука. Далее реакционную массу охлаждают до 60°С и загружают 10,2 г Лапроксида 301 г. Интенсивно перемешивают при данной температуре 1,5 часа. Далее смесь направляют в бисерную мельницу, загружают 5,1 г оксида цинка, 5,1 г диоксида титана, 5,5 г оксида железа, 5,1 г фосфата цинка, 5,1 г диоксида марганца, диспергируют в течение 2 часов. Полученную суспензию выгружают в тару. Непосредственно перед использованием к составу добавляют отвердитель ТЭТА - 7,1 г.

После введения отвердителя и нанесения композиции на защищаемую поверхность методом напыления наносят на поверхность композиции 41,6 г металлического цинка марки ПЦ 1. Условия отверждения - 7 суток при 25°С.

Общее соотношение компонентов: эпоксикаучуковый аддукт - 46,0%масс.; олигоэфирэпоксид - 6,5%масс.; пигменты - 16,5%масс.; отвердитель - 4,5%масс.; металлический цинк - 26,5%масс.

Пример 2

В реактор с мешалкой и рубашкой загружают 48,7 г эпоксидной смолы ЭД-22, 14,7 г каучука СКН-30КТР, 8,3 г тиокола марки I. Компоненты перемешивают при температуре 120°С в течение 6 часов. Производят отбор пробы на отсутствие карбоксильных групп каучука. Далее реакционную массу охлаждают до 60°С и загружают 10,7 г Лапроксида 703. Интенсивно перемешивают при данной температуре 2 часов. Далее смесь направляют в бисерную мельницу, загружают 25,9 г оксида железа, диспергируют в течение 1,5 часов. Полученную суспензию выгружают в тару. Непосредственно перед использованием к составу добавляют отвердитель ТЭТА - 7,6 г.

После введения отвердителя и нанесения композиции на защищаемую поверхность методом напыления наносят на поверхность композиции 36,6 г металлического цинка марки ПЦ 2. Условия отверждения -1 час при 120°С.

Общее соотношение компонентов: эпоксикаучуковый аддукт - 47,0% масс.; олигоэфирэпоксид - 7,0% масс.; пигменты - 17,0% масс.; отвердитель - 5,0% масс.; металлический цинк - 24,0% масс.

Пример 3

В реактор с мешалкой и рубашкой загружают 52,1 г эпоксидной смолы ЭД-20, 15,4 г каучука СКН-14-КТР, 7,7 г тиокола НВБ-2. Компоненты перемешивают при температуре 125°С в течение 4 часов. Производят отбор пробы на отсутствие карбоксильных групп каучука. Далее реакционную массу охлаждают до 70°С и загружают 10,0 г Лапроксида 703. Интенсивно перемешивают при данной температуре 1,5 часа. Далее смесь направляют в бисерную мельницу, загружают 16,0 г фосфата цинка, 10,7 г оксида хрома, диспергируют в течение 2 часов. Полученную суспензию выгружают в тару. Непосредственно перед использованием к составу добавляют отвердитель ТЭТА - 7,5 г.

После введения отвердителя и нанесения композиции на защищаемую поверхность методом напыления наносят на поверхность композиции 47,6 г металлического цинка марки ПЦ 3. Условия отверждения - 27 часов при 70°С.

Общее соотношение компонентов: эпоксикаучуковый аддукт - 45,0% масс.; олигоэфирэпоксид - 6,0% масс.; пигменты - 16,0% масс.; отвердитель - 4,5% масс.; металлический цинк - 28,5% масс.

Пример 4 (контрольный)

В реактор с мешалкой и рубашкой загружают 48,7 г эпоксидной смолы ЭД-22, 14,7 г каучука СКН-30КТР, 8,3 г тиокола марки I. Компоненты перемешивают при температуре 120°С в течение 4 часов. Производят отбор пробы на отсутствие карбоксильных групп каучука. Далее реакционную массу охлаждают до 60°С и загружают 10,7 г Лапроксида 703. Интенсивно перемешивают при данной температуре 1,5 часа. Далее смесь направляют в бисерную мельницу, загружают 25,9 г оксида железа, 36,6 г металлического цинка марки ПЦ 2 и диспергируют в течение 2 часов. Полученную суспензию выгружают в тару. Непосредственно перед использованием к составу добавляют 7,6 г отвердителя ТЭТА, после этого композицию наносят на защищаемую поверхность. Условия отверждения - 1 час при 120°С.

Общее соотношение компонентов: эпоксикаучуковый аддукт - 47,0% масс.; олигоэфирэпоксид - 7,0% масс.; пигменты - 17,0% масс.; отвердитель - 5,0% масс.; металлический цинк - 24,0% масс.

Пример 5 (контрольный по прототипу)

В бисерной мельнице диспергируют 13,5 г эпоксидной смолы ЭД-20, 50 г металлического цинка, 10 г диоксида кремния, 18,5 г МЭК и 8 г трет-бутилацетата. Для отверждения композиции используют отвердитель, представляющий собой раствор ТЭТА в МЭК (на 7 г ТЭТА 13 г МЭК). После введения отвердителя композицию наносят на защищаемую поверхность. Отверждение проводят при комнатной температуре до полного отверждения в течение 7 суток.

Пример 6 (контрольный по прототипу)

В бисерной мельнице диспергируют 25 г эпоксидной смолы ЭД-20, 50 г металлического цинка марки ПЦ 2, 10 г диоксида кремния, 15 г МЭК. Для отверждения композиции используют отвердитель, представляющий собой раствор ТЭТА в МЭК (на 7 г ТЭТА 7,3 г МЭК). После введения отвердителя в грунтовочную композицию ее наносят на защищаемую поверхность. Отверждение проводят при комнатной температуре до полного отверждения в течение 7 суток. После отверждения грунтовочного покрытия на него наносят противообрастающее покрытие, полученное по примеру, контрольному по прототипу 5.

Пример 7 (контрольный безбиоцидный)

Способ осуществляют в условиях примера 2, но без напыления металлического цинка.

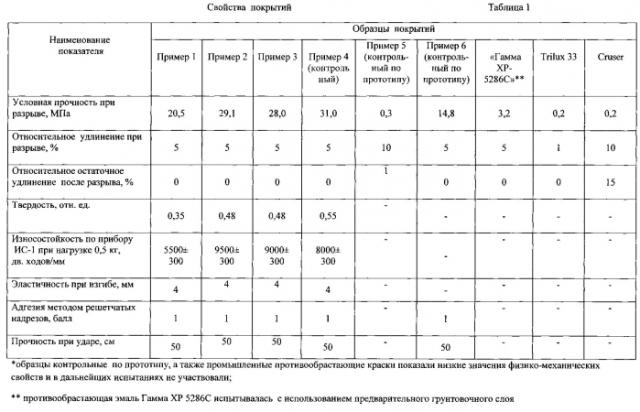

Далее определяют физико-механические и адгезионные характеристики покрытия (условную прочность при разрыве, относительное удлинение при разрыве и остаточное удлинение после разрыва по ГОСТ 18299-72), твердость (ГОСТ Ρ 52166-2003), износостойкость (по прибору ИС-1 при нагрузке 0,5 кг, в дв. ходов/мм), эластичность при изгибе (ГОСТ Ρ 52740-2007), адгезию методом решетчатых надрезов (ГОСТ 15140-78), прочность при ударе (ГОСТ Ρ 53007-2008).

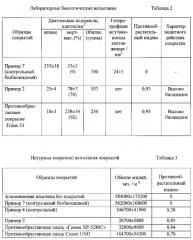

Для определения противообрастающих свойств покрытий проводят лабораторные биологические и натурные испытания. В лабораторных биологических и натурных (морских) испытаниях определяют наряду с контрольным и патентуемым составом противообрастающие свойства промышленно выпускаемых красок Эмаль «Гамма-ХР-5286С противообрастающая» (ТУ 2313-021-98605321-2007), противообрастающих эмалей Trilux 33 и Cruiser UNO производства International Farbenwerke GmbH, содержащих соединения меди и цинка в качестве противообрастающих агентов. Промышленные противообрастающие эмали показали низкие значения прочностных характеристик, поэтому дальнейшие физико-механические и адгезионные их испытания не проводились.

Лабораторные биологические испытания проводили в Морском аквариальном комплексе СПбГУ, являющимся базой ООО «БиоМорЗащита», для быстрой оценки противообрастающих свойств образцов покрытий с использованием микрообрастания. Определяли выживаемость и размножение массовых видов микроорганизмов сообществ морского обрастания (диатомовых водорослей и гетеротрофных жгутиконосцев). На основании полученных результатов оценивали противообрастающее действие покрытий с использованием противообрастательного индекса. Его рассчитывали как 1 минус отношение числа живых обрастателей (диатомовых водорослей и гетеротрофных жгутиконосцев) в покрытии к числу живых обрастателей в безбиоцидном покрытии. Все опыты были выполнены в трех повторностях на беломорском микрообрастании при температуре +13°С в течение двух суток в полистирольных чашках Петри диаметром 6 см в объеме 10 мл. Использован метод самосборки сообществ микрообрастания. При увеличении микроскопа 600Х подсчитывали количество клеток в 20 полях зрения в каждой повторности.

Лабораторные биологические испытания показали эффективность металлического цинка в качестве противообрастающего агента. Покрытие патентуемого состава по уровню защитного действия не уступает промышленной судовой противообрастающей эмали.

Натурные (морские) испытания образцов покрытий проводили в бореально-арктическом Белом море (бухта Круглая губы Чупа Кандалакшского залива) в период с июля по сентябрь 2014 г. в период оседания мидий - наиболее массового вида беломорских обрастателей. Натурные испытания обеспечивали наиболее жесткие условия испытаний в течение всего их периода: прибрежная акватория (около 50 м от берега) и небольшая глубина экспонирования образцов покрытий (до 3 м). Испытания проводили с использованием гидрофлюгера - гидробиологического прибора, обеспечивающего экспонирование пластин с противообрастающими и контрольных к ним покрытиями под постоянным углом к направлению течения для получения высокой точности количественных оценок обрастания и быстроты проведения испытаний. Образцы противообрастающих и контрольных покрытий (в трех повторностях для получения статистически значимых результатов), нанесенные на алюминиевые пластины размером 2×100×200 мм, собирали в кассеты и закрепляли на гидрофлюгере. Методика натурных испытаний включала определение доминирующих групп и видов обрастателей, их численности и биомассы, фоторегистрацию обросшей поверхности образцов и статистическую обработку результатов обрастания образцов - расчет степени защиты для оценки противообрастающих свойств образцов покрытий (противообрастательного индекса).

Результаты испытаний приведены в таблицах 1-3.

Таким образом, как видно из данных, приведенных в таблицах 1-3, предложенный способ защиты от обрастания позволяет достичь высокой степени защиты от биологического обрастания, при этом обеспечить повышенную стойкость к биоповреждению, так как образующееся при этом покрытие обладает повышенными физико-механическими свойствами. Способ не требует использования растворителей и необходимости нанесения грунтовочного слоя.

Способ защиты от биообрастания с использованием полимерного покрытия на основе эпоксидной смолы, включающего металлический цинк и отвердитель аминного типа, отличающийся тем, что в качестве полимерной основы используют эпоксикаучуковый аддукт на основе низкомолекулярных полисульфидных и бутадиен-нитрильных каучуков и избытка низкомолекулярной эпоксидной смолы, покрытие дополнительно содержит олигоэфирэпоксид и пигменты, а металлический цинк вводят методом напыления после смешения всех остальных компонентов, включая отвердитель, и нанесения их на защищаемую поверхность при следующем соотношении компонентов, мас.%, из расчета на 100 мас.% состава:

| Эпоксикаучуковый аддукт | 45,0-47,0 |

| Олигоэфирэпоксид | 6,0-7,0 |

| Пигменты | 16,0-17,0 |

| Металлический цинк | 24,0-28,5 |

| Отвердитель | 4,5-5,0 |