Генерирование энергии с использованием ионопроницаемой мембраны

Иллюстрации

Показать всеИзобретение относится к энергетике. Система для генерирования энергии содержит компрессор, теплообменник и ионопроницаемую мембрану. Компрессор выполнен с возможностью принимать поток воздуха для генерирования сжатого потока. Теплообменник выполнен с возможностью принимать сжатый поток и косвенно нагревать сжатый поток, используя теплоту от потока кислорода от ионопроницаемой мембраны, которая выполнена с возможностью принимать нагретый сжатый поток и при этом генерировать поток кислорода и не прошедший сквозь мембрану поток, причем не прошедший сквозь мембрану поток подают на горелку газовой турбины, а поток кислорода подают на теплообменник. Также представлен способ для генерирования энергии. Изобретение позволяет повысить КПД системы для генерирования энергии. 2 н. и 10 з.п. ф-лы, 2 ил.

Реферат

Приоритет

В настоящей заявке испрашивается приоритет по предварительной заявке на патент США №61/364293, поданной 14 июля 2010 года, все содержание которой включено в настоящее описание путем отсылки.

Область изобретения

Настоящее изобретение относится к интегрированию ионопроницаемой мембраны в газовую турбину.

Предпосылки к созданию изобретения

Углеводороды и углеродсодержащее сырье можно преобразовать в смеси синтез-газа с различными соотношениями Н2 и СО. Исходным сырьем может быть уголь, природный газ, фракции нефти, битум и смолистые отходы нефтепереработки, нефтяной кокс, и различные формы биомассы. Смеси синтез-газа можно переработать в ценные углеводороды и химикаты, используя каталитический процесс.

Краткое описание изобретения

В некоторых вариантах система может содержать модуль ионопроницаемой мембраны (ИПМ), отделяющей чистый кислород от нагретого сжатого воздуха, который интегрирован в газовую турбину для производства кислорода. Важным применением для такой системы является система комбинированного цикла с газификацией угля с захватом CO2 или без него для максимизации или повышения кпд системы. Такие варианты могут позволить безопасно смешивать разжижающий газ с содержанием O2 менее 1% с Н2 и/или с топливным газом газом (Н2+СО). Кроме того, комбинация ИПМ с газовой турбиной минимизирует или иным образом уменьшает количество тепловой энергии, выделяемой в системе ИТМ, которая передается в паровую систему. Воздух, подаваемый в модуль ИТМ, может нагреваться косвенно так, чтобы парциальное давление O2 в воздухе не падало за счет прямого сгорания в подаваемом потоке воздуха. Это максимизирует или иным образом увеличивает количество извлекаемого O2 и минимизирует или иным образом снижает поток воздуха для фиксированного производства O2 и площадь мембраны. Кроме того, в некоторых вариантах можно избежать или существенно уменьшить возможное загрязнение мембраны ИПМ продуктами сгорания.

Согласно формуле изобретения заявляется система для генерирования энергии, содержащая: газовую турбину, включающую в себя компрессор и детандер турбины, причем компрессор турбины выводит поток воздуха в связи со сжатием воздуха, используемого во время сгорания; отдельный воздушный компрессор, выполненный с возможностью приема потока воздуха и сжимания потока воздуха для генерирования сжатого потока; первый теплообменник, выполненный с возможностью приема всего сжатого потока или по меньшей мере части сжатого потока и косвенного нагревания сжатого потока, используя теплоту потока кислорода от ионопроницаемой мембраны (ИПМ); второй теплообменник, выполненный с возможностью приема по меньшей мере части потока нагретого сжатого воздуха или всего потока нагретого сжатого воздуха от первого теплообменника и косвенного нагревания сжатого потока до температуры на входе ИПМ, используя теплоту потока, не прошедшего сквозь мембрану от ИПМ, который был дополнительно нагрет; указанная ИПМ выполнена с возможностью приема нагретого сжатого потока и генерирования потока кислорода и потока, не прошедшего сквозь мембрану, причем поток, не прошедший сквозь мембрану, подается на горелку топливного газа, а поток кислорода подается на первый теплообменник; горелку топливного газа, выполненную с возможностью приема не прошедшего сквозь мембрану потока и сжигания топливного газа в комбинации с не прошедшим сквозь мембрану потоком для генерирования нагретого не прошедшего сквозь мембрану потока; третий теплообменник, выполненный с возможностью приема нагретого не прошедшего сквозь мембрану потока от горелки газовой турбины и нагревания по меньшей мере части сжатого потока, используя теплоту нагретого не прошедшего сквозь мембрану потока, причем нагретый не прошедший сквозь мембрану поток охлаждается при косвенном нагреве; трубопровод, выполненный с возможностью приема охлажденного не прошедшего сквозь мембрану потока от второго теплообменника и подачи охлажденного не прошедшего сквозь мембрану потока в топливный газ для газовой турбины и/или в точку между компрессором турбины и детандером; и указанная горелка топливного газа газовой турбины сжигает топливный газ, смешанный с по меньшей мере частью не прошедшего сквозь мембрану потока в воздухе от компрессорной секции газовой турбины, причем температура комбинации топливного газа и не прошедшего сквозь мембрану потока ниже заранее определенной пороговой температуры для горелки газовой турбины, и концентрация кислорода в нагретом не прошедшем сквозь мембрану потоке такова, что при смешивании с потоком топливного газа концентрация кислорода становится ниже нижнего предела воспламеняемости смеси.

Предпочтительно 40% или 60% нагретого сжатого потока принимается от воздушного компрессора, отдельного от газовой турбины.

Предпочтительно нагретый не прошедший сквозь мембрану поток имеет температуру 800°C или выше.

Предпочтительно молярная концентрация кислорода в нагретом не прошедшем сквозь мембрану потоке составляет 2,5% или меньше.

Предпочтительно температура нагретого потока под давлением находится в диапазоне от приблизительно 800°C до приблизительно 900°C.

Предпочтительно поток воздуха, выводимый из компрессора газовой турбины как часть воздуха, подаваемого на ИПМ, сжат до давления от приблизительно 2 бар до приблизительно 10 бар.

Также согласно формуле изобретения заявляется способ для генерирования энергии, при котором выводят из компрессора турбины поток воздуха в связи со сжатием воздуха, используемого при горении в газовой турбине; сжимают поток воздуха для генерирования сжатого потока; косвенно нагревают сжатый поток, используя теплоту от потока кислорода из ионопроницаемой мембраны (ИПМ); генерируют поток кислорода и не прошедший сквозь мембрану поток, используя ИПМ, причем не прошедший сквозь мембрану поток подают на горелку газовой турбины, и поток кислорода подают на первый теплообменник; сжигают топливный газ в комбинации с не прошедшим сквозь мембрану потоком для генерирования нагретого не прошедшего сквозь мембрану потока, причем температура комбинации топливного газа и не прошедшего сквозь мембрану потока ниже заранее определенной пороговой температуры для горелки газовой турбины, а концентрация кислорода в нагретом не прошедшем сквозь мембрану потоке такова, что смешивание с потоком топливного газа дает концентрацию кислорода ниже нижнего предела воспламенения смеси; нагревают по меньшей мере часть сжатого потока, используя теплоту нагретого не прошедшего сквозь мембрану потока, причем нагретый не прошедший сквозь мембрану поток охлаждают во время косвенного нагрева, и подают охлажденный не прошедший сквозь мембрану поток в топливный газ для газовой турбины и/или в точку между компрессором турбины и детандером.

Предпочтительно 40% или 60% нагретого сжатого потока принимают от воздушного компрессора, отдельного от газовой турбины.

Предпочтительно температура нагретого не прошедшего сквозь мембрану потока составляет приблизительно 800°C или выше.

Предпочтительно молярная концентрация кислорода в нагретом не прошедшем сквозь мембрану потоке составляет ниже приблизительно 2,5%.

Предпочтительно нагретый сжатый поток имеет температуру в диапазоне от приблизительно 800°C до приблизительно 900°C.

Предпочтительно нагретый сжатый поток имеет давление в диапазоне от приблизительно 2 бар до 10 бар.

Далее следует более подробное описание одного или более вариантов настоящего изобретения со ссылками на приложенные чертежи, из которого будут более понятны эти и другие цели, признаки и преимущества настоящего изобретения.

Краткое описание чертежей

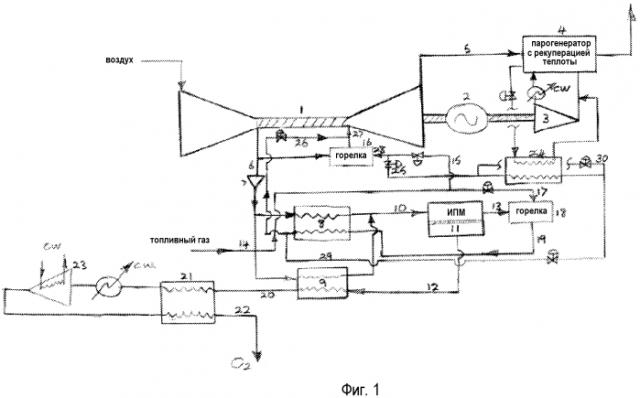

Фиг. 1 - схема потока для процесса, в котором весь поток воздуха на модуль ИПМ отбирается с выхода компрессора газовой турбины.

Фиг. 2 - схема потока для процесса, в котором имеется внешний компрессор, который вместе с потоком, отбираемым с выхода компрессора газовой турбины, создает весь поток воздуха на модуль ИПМ.

На разных чертежах одинаковые элементы обозначены одними и теми же ссылочными позициями.

Подробное описание

В некоторых вариантах система может содержать генерирование электроэнергии газовой турбиной, в которой углеродсодержащее или углеводородное топливо газифицируется с использованием реакции частичного окисления, при этом узел ИПМ производит чистый O2. В известных системах, использующих в качестве топлива уголь, нефтяной кокс или остаточный битум, для преобразования углеродсодержащего топлива в топливный газ, содержащий Н2+СО, обычно применяют процесс частичного окисления со сжиганием кислорода, при этом в полученном топливном газе имеются привнесенные из сырья примеси, такие как H2S и другие. Этот топливный газ охлаждают и удаляют примеси, такие как H2S и другие. Очищенный топливный газ затем смешивают с азотом и, факультативно, с паром, прежде чем использовать его как топливо в газотурбинной системе генерирования электроэнергии с комбинированным циклом. O2, используемый для частичного окисления, традиционно генерировали путем сепарации воздуха в криогенном воздушном сепараторе для получения по существу чистого O2. В описанных вариантах используется мембрана, проницаемая для ионов O2 (ИПМ), содержащая смешанные оксиды металлов, обычно имеющие кристаллическую структуру перовскита с незанятыми узлами на местах ионов O2. Эти структуры позволяют ионам O2 становиться мобильными в кристалле при высоких температурах, и диффузия O2 через мембрану становится возможной, когда имеется разница в коэффициенте активности через ИПМ. Мембрана ИПМ затем работает как замкнутая накоротко электрохимическая ячейка. Для того чтобы эксплуатировать узел ИПМ, необходимо создать входной поток воздуха типично при 800-900°C с парциальным давлением кислорода 3-4 бар для достижения в системе ИПМ коэффициентов сепарации O2 от подаваемого воздуха 70% или более и получения достаточного количества O2, чтобы подавать в установку для газификации с частичным окислением. Чистый O2 может диффундировать через мембрану ИПМ и может иметь давление типично в диапазоне от 0,3 до 0,8 бар. Адиабатически сжатый воздух, выходящий из компрессора газовой турбины, можно нагревать до температуры 800-900°C путем прямого сжигания топлива в первой камере сгорания. Затем нагретый воздух проходит через модуль мембраны ИПМ, где часть O2 сепарируется. Выходной обедненный кислородом поток все еще содержит достаточно O2 для сжигания дополнительного топлива во второй камере сгорания газовой турбины, что повышает температуру до расчетной величины для входа в детандер газовой турбины.

Модификация газовой турбины обходится очень дорого, и современные высокопроизводительные турбины с высоким кпд, обычно предлагаемые на рынке, дают ограниченные возможности по отбору существенной части воздуха, выходящего из секции компрессора, для внешнего использования в системах ИПМ. В некоторых вариантах поток воздуха для ИПМ может отбираться не только с выхода компрессора газовой турбины, вплоть до максимального имеющегося потока, но и от отдельного воздушного компрессора с внешним нагревом сжатого воздуха на входе в узел ИПМ. При сжигании топливного газа Н2+СО этот топливный газ можно разбавлять в первую очередь азотом, получаемым как побочный продукт сепарации воздуха, опционально, вместе с паром. Такое разбавление может снизить температуру пламени и, тем самым, снизить образование BOX при сгорании. Оно может также нагрузить турбину для максимальной выходной мощности. Обедненный O2 поток, не пропускаемый мембраной и выходящий из узла ИПМ, может иметь избыток N2 и может быть эффективен как разбавитель для потока топливного газа, содержащего Н2 или Н2+СО, подаваемого на горелку газовой турбины. В типичной системе топливный газ может входить в горелку газовой турбины под давлением, превышающим давление на выходе компрессора газовой турбины, и иметь состав приблизительно 50% инертного разбавителя и 50% (Н2+СО) или Н2 на молярной основе. Максимальную температуру топливного газа можно ограничить за счет соответствующей конструкции системы подачи топлива газовой турбины так, чтобы она по существу была ниже 450°C. Поток разбавителя, который не пропускается ИПМ, выходит из модуля ИПМ с температурой 850°C. Этот поток можно получить от внешнего воздушного компрессора. По существу, комбинированный поток топливного газа и разбавителя может иметь температуру ниже приблизительно 450°C.

В некоторых вариантах поток разбавителя можно охлаждать для получения потока высокого давления для парового цикла Ренкина, который может быть частью комбинированного цикла. Поток воздуха, подаваемый на ИПМ, нагревают до обычных 850°C двумя способами:

(а) Прямым сжиганием топливного газа во вспомогательном потоке воздуха. Этот процесс может давать достаточно теплоты, чтобы поднять температуру потока воздуха плюс продуктов сгорания до 850°C. Для иллюстрации этого способа можно рассмотреть два случая:

(i) Воздушный компрессор может быть изотермическим с выходными параметрами 22 бар при 75°C и подавать весь или по существу весь воздух на узел ИПМ без отбора воздуха от газовой турбины. В этом случае 25% кислорода в воздухе можно потреблять для прямого сжигания топлива, и поток воздуха можно увеличить приблизительно на 33% для компенсации; и

(ii) Воздушный компрессор может быть адиабатическим с температурой на выходе 486°C, и воздух, выходящий из компрессора, можно смешивать с переменным количеством воздуха с такой же температурой, отбираемым от газовой турбины. Приблизительно 14% O2 можно потреблять для сжигания топлива с увеличением воздушного потока приблизительно на 16%. Кроме того, мощность компрессора для адиабатической машины может быть на 35% выше, чем для изотермической машины.

Во втором случае (ii) для сжатия может потребоваться на 18% больше мощности, чем в первом случае (i), но будет генерироваться на 45% меньше теплоты. В расчете на 1 фунт-моль воздуха во втором случае (ii) перерасходуется мощность 0,224 кВт·ч/фунт-моль сжатого воздуха, тогда как экономия теплоты составляет 1,27 кВт. По существу, адиабатический компрессор может быть более эффективен в качестве внешнего компрессора.

(b) Было предложено нагревать воздух, подаваемый на ИПМ, с 520°C до 850°C с помощью парогенератора с рекуперацией теплоты, соединенного с газовой турбиной, что потребовало бы сжигания большего количества топлива в выхлопе газовой турбины для поднятия его температуры с 500-600°C до 900-1000°C, чтобы создать необходимый перепад температур для переноса теплоты в поток воздуха, подаваемый на ИПМ. Эффект использования топливного газа для прямого нагрева, как в случае (ii), по сравнению с косвенным нагревом в парогенераторе с рекуперацией теплоты заключается в уменьшении потока воздуха на 14%, что дает экономию 0,174 кВт·ч/фунт-моль воздуха, подаваемого на ИПМ.

Способ косвенного нагрева в парогенераторе с рекуперацией теплоты может уменьшить величину потока сжатого воздуха (можно не использовать воздух для сжигания), но весь выходной поток газовой турбины можно нагревать с приблизительно 600°C до приблизительно 875°C. Для типичной интегрированной системы газификации комбинированного цикла поток воздуха на ИПМ может составлять приблизительно 35% от потока воздуха от газовой турбины, когда используется прямой нагрев, и модуль ИПМ может быть рассчитан на улавливание 80% кислорода. Теплота, перенесенная на входной поток воздуха модуля ИПМ, может быть доступна для энергетического цикла с кпд (при низкой теплотворной способности) приблизительно 60%, поскольку она производит электроэнергию в газовой турбине, после чего производит энергию в системе генерации пара. Остальная теплота от сжигания в канале для подъема температуры выхлопа газовой турбины до 875°C может использоваться для создания мощности только по циклу Ренкина с кпд приблизительно 40%. Это значит, что сжигание в канале в выхлопе газовой турбины, входящем на парогенератор с рекуперацией теплоты для косвенного нагревания потока воздуха, подаваемого на модуль ИПМ, является совершенно неэффективным использованием топливного Н2 или (Н2+СО), генерируемого в системе газификации. Подробный анализ характеристик парогенератора с рекуперацией теплоты со сгоранием в кагале и с косвенным нагревом потока воздуха, подаваемого на ИПМ, приведен в примерах.

Во всех этих случаях для производства потока разбавленного топливного газа с типичной температурой 450°C теплоту отбирают из не прошедшего через мембрану потока и сбрасывая эту теплоту в систему генерации пара, где максимальный кпд для рекуперированной теплоты при производстве мощности типично составляет 40% и даже при сверхкритическом состоянии пара не превышает 44%. Для газовой турбины General Electric 9FA, соединенной с охлаждаемым газогенератором GE/Texaco, тепловая нагрузка при сжигании в канале на основе нормальной температуры на выходе турбины, равной 600°C, составит 168 МВт. Сжигание в канале дает горячий газ для нагрева воздуха, подаваемого на ИПМ при требуемой тепловой нагрузке 52,7 МВт. Таким образом, лишние 115,2 МВт от топливного газа нужно использовать, производя электроэнергию при кпд скажем 42%, вместо 60%, что дает потерю 20,7 МВт электрической мощности.

В предлагавшихся процессах по предшествующему уровню техники сжатый поток, не проходящий через ИПМ, использовался как разбавитель для потока топливного газа Н2 или (Н2+СО) для снижения температуры сгорания для уменьшения образования NOX и для увеличения для максимума поток через турбину, чтобы довести нагрузку на турбину до полной. В этом предложении скрыта весьма существенная опасность, поскольку возникает необходимость исключить любые шансы роста концентрации O2 до величины, превышающей нижний предел воспламеняемости смеси, чтобы не допустить взрыва. Если принять консервативную точку зрения, заключающуюся в том, что количество сепарируемого с помощью ИПМ O2 для случая прямого сжигания с отдельным адиабатическим компрессором составляет 70%, тогда концентрация O2 в предложенном разбавителе составит приблизительно 6%. Эта концентрация очень значительно превышает безопасный предел. Ранее для интегрированных систем газификации комбинированного цикла, где N2 от криогенного воздушного сепаратора смешивается с топливным газом, полученным в газификаторе, в качестве максимальной концентрации O2, допустимой в потоке разбавителя N2, был принят уровень менее 1%.

Интеграция производящих O2 модулей ИПМ в существующие не модернизированные газовые турбины может включать установку внешнего воздушного компрессора, подающего часть или весь поток воздуха для производства O2. В некоторых вариантах предложенная система может позволить рекуперировать всю или по существу всю теплоту сгорания топливного газа, используемую для предварительного подогрева воздуха, на уровне входа теплоты сгорания газовой турбины так, что рекуперированная теплота позволяет получать чистый кпд при производстве электроэнергии на уровне 55-60%. Альтернативно или дополнительно, топливный газ можно эффективно разбавлять обогащенным азотом разбавителем и подавать при температуре ниже 500°C без потери эффективности, вызванной переносом теплоты на систему генерации пара. Дополнительно, содержание кислорода в потоке разбавителя можно уменьшить для концентрации на выходе ИПМ, чтобы повысить безопасность во время смешивания разбавителя и топливного газа Н2 или (Н2+СО) при повышенной температуре. Кроме того, смесь топливного газа Н2 или (Н2+СО) может находиться в пределах величины низкой теплотворной способности для удовлетворительного сгорания в газовой турбине. Диапазон величин низкой теплотворной способности может быть выше, чем приблизительно 120 бте/куб. фут, и разбавленная смесь топливного газа может находиться на максимуме или на иной величине температуры, допускаемой поставщиком газовой турбины.

В некоторых вариантах система ИПМ для генерирования O2 соединена со стандартной газовой турбиной модифицированной для сжигания Н2 или топливного газа, обогащенного Н2, может содержать или выполнять одно из следующего: (1) производство кислорода может быть достаточным для подачи O2, необходимого для газификатора или другого процесса, потребляющего O2 (например, процесс интегрированной системы газификации комбинированного цикла, в котором углеродсодержащее или углеводородное топливо преобразуется в топливный газ Н2 или обогащенный Н2 с захватом диоксида углерода или без него и который дает достаточно чистый топливный газ для подачи в газовую турбину); (2) топливный газ Н2 может быть разбавлен инертным газом для уменьшения уровня NOX и подачи достаточного количества топливного газа для нагрузки газовой турбины, но низшая теплотворная способность топливного газа может быть выше 120 бте/куб. фут для улучшения сгорания; (3) весь или по существу весь топливный газ, используемый для нагревания воздуха до рабочей температуры ИПМ, составляющей типично 85°C, может использоваться как часть подаваемого на газовую турбину топливного газа, даже в случае, когда подающийся на ИПМ поток воздуха создается отдельным компрессором воздуха; (4) для максимизации или иного увеличения производства O2 из данного потока воздуха, поступающего на ИПМ, воздух можно подогревать косвенно; (5) прошедший и не прошедший через мембрану потоки кислорода, выходящие из узла ИПМ, могут переносить максимальное или повышенное количество теплоты на камеру сгорания газовой турбины или на расположенный перед ней газификатор, или являться частью входных потоков, и в некоторых случаях любое большое количество теплоты, передаваемой на систему генерации пара, можно минимизировать или иным образом уменьшить; (6) максимальная или высшая температура разбавленного газа, подающего Н2 в камеру сгорания газовой турбины, может составлять 450°C, а максимальная или верхняя температура газа, подающего O2 в газификатор, может составлять 350°C; (7) содержание O2 в разбавителе топливного газа, содержащего Н2, может быть 2,5%, чтобы предотвратить возгорание и взрыв (например, молярное содержание O2 ниже 1%); (8) в зависимости от количества бокового воздуха, которое может отбираться из газовой турбины, параллельно газовой турбине можно установить компрессор воздуха для дополнения потока воздуха, поступающего на модуль ИПМ. Одна или более из вышеперечисленных целей может быть достигнута с помощью нижеописанной интеграции ИПМ с газовой турбиной.

На модуль ИПМ можно подавать адиабатически сжатый воздух, отобранный из воздушного компрессора газовой турбины, или от отдельного воздушного компрессора, или от обоих этих устройств. Давление бокового воздушного потока газовой турбины, который может быть частью или всем воздухом, подаваемым на модуль ИПМ, можно повышать так, чтобы не прошедший сквозь мембрану и обедненный кислородом имел достаточно высокое давление, чтобы смешиваться с потоком топливного газа газовой турбины, который проходит через систему регулирования и сопла горелки перед смешиванием с основным потоком сжатого воздуха газовой турбины. На практике давление можно повышать одноступенчатым компрессором на 2-5 бар. Воздух, сжатый изотермически, в отдельном компрессоре воздуха можно подогревать с помощью непрямого теплопереноса с потоком O2, прошедшим сквозь мембрану, выходящим из модуля ИПМ в одноступенчатом теплообменнике, затем смешивать с любым боковым воздухом от компрессора газовой турбины, выходящим после сжатия. Температуру не прошедшего сквозь мембрану потока, выходящего из модуля ИПМ, можно повысить до 850-950°C в камере сгорания с непосредственным горением, используя разбавленный топливный газ. Общий поток, подаваемый на ИПМ, затем можно нагреть непрямым теплопереносом в теплообменнике с помощью не прошедшего через мембрану потока, чтобы поднять его температуру до приблизительно 800-900°C. Не прошедший сквозь мембрану поток можно нагревать прямым сгоранием топливного газа для того, чтобы поднять температуру достаточно высоко, чтобы достичь двух целей: (1) нагреть воздух на входе ИПМ до 850°C, и (2) получить температуру на выходе предварительного нагревателя воздуха потока, не прошедшего сквозь мембрану, близкую к температуре окружающей среды, чтобы когда весь этот поток или его часть используется для разбавления топливного газа, температура полученной смеси составляла 450°C. За счет частичного извлечения O2 из потока, не прошедшего сквозь мембрану, путем окисления топливного газа в камере сгорания, результирующую концентрацию O2 можно поддерживать ниже 2,5% (например, ниже молярного 1%).

Газ, не прошедший сквозь мембрану, может иметься в избытке, который не требуется для разбавления топливного газа. Давление такого избыточного газа можно снизить и подать его в компрессор газовой турбины или в смешивающую секции камер сгорания газовой турбины. Опционально два теплообменника могут быть соединены параллельно, а не последовательно. При параллельном расположении кислородный поток, прошедший сквозь мембрану, который имеет давление ниже атмосферного, обычно 0,3-0,8 бар, можно пропустить через теплообменник, который нагревает часть воздуха, подаваемого на модуль ИПМ. В типичном варианте применения часть воздуха, подаваемого на ИПМ, может нагреваться до 820°C, против 850°C кислорода, и параллельный теплообменник может нагревать остальной входной поток воздуха на ИПМ за счет нагретого потока воздуха, не прошедшего сквозь мембрану, до температуры, превышающей 850°C, чтобы общий поток воздуха после смешивания имел температуру приблизительно 850°C. Поток O2 низкого давления затем можно пропустить во второй теплообменник, который нагревает сжатый O2, предназначенный для газификатора до приблизительно 350°C.

В системе, показанной на фиг. 1, используется газовая турбина 1, соединенная с электрогенератором 2, который также соединен с паровой турбиной 3. Пар генерируется в парогенераторе 4 с рекуперацией теплоты, который содержит систему очистки воды для котла и насосы и который нагревается выхлопным потоком 5 газовой турбины. Часть воздуха, который был адиабатически сжат в секции 6 компрессора газовой турбины до 18 бар, сжимается до 22 бар в компрессоре 7. Воздушный поток нагревается в параллельных теплообменниках 8 и 9 для формирования смешанного пара 10 с температурой 850°C. Воздух входит в модуль 11 ИПМ, где от него отделяется поток 12 кислорода при давлении, например, 0,6 бар, выходя из не прошедшего через мембрану потока 13. Поток 14 топливного газа делится на два потока. Один поток 15 является топливом для камеры сгорания 16 газовой турбины, второй поток 17 является топливом для камеры сгорания 18, в которой не прошедший через мембрану потока 13 нагревается до 1380°C, и выходит как поток 19 с молярным содержанием кислорода, например, 1%. Прошедший сквозь мембрану поток кислорода остывает до 500°C в теплообменнике 9, а не прошедший сквозь мембрану поток остывает до 860°C. Поток 20 кислорода, выходящий из теплообменника 9, охлаждается в теплообменнике 21, где он нагревает полученный поток 22 кислорода под давлением 65 бар до 350°C. Компрессор 23 с промежуточным охладителем поднимает давление кислорода с 0,35 бар до 65 бар. Не прошедший сквозь мембрану поток 29, выходящий из теплообменника 9, охлаждается в теплообменнике 24 до температуры, при которой часть 25 можно смешивать с потоком 15 топливного газа, чтобы получить поток, содержащий 50% топливного газа + 50% разбавленного топливного газа, который имеет температуру смешивания ниже максимальной или заранее определенной входной температуры потока топлива, указанной поставщиком газовой турбины, которая в данном случае равна 450°C. остальной не прошедший сквозь мембрану поток 26 смешивается с потоком газа, входящим на секцию 27 компрессора газовой турбины. В теплообменнике 24 можно генерировать и/или перегревать пар для увеличения мощности, производимой паровой турбиной 3. Следует отметить, что для одновременного достижения требуемой температуры и состава смешанного потока 28 топливного газа, который входит в камеру 16 сгорания газовой турбины, поток 29 можно разделить, так, чтобы его часть 30 обходила теплообменник 24.

Система, показанная на фиг. 2, очень похожа на систему по фиг. 1, за исключением того, что в ней добавлен внешний воздушный компрессор 34 с промежуточным охладителем, который производит половину общего потока 10 воздуха, поступающего на модуль ИПМ, как воздушный поток 35 под давлением на 0,5 бар выше, чем давление бокового потока воздуха, отбираемого от компрессора 7 газовой турбины и имеющего температуру 75°C. Поток 35 нагревается до 192°C в теплообменнике 9, который охлаждает прошедший сквозь мембрану от модуля 11 ИПМ поток 12 кислорода под давлением 0,6 бар с 850°C до 500°C. Поток 20 кислорода, выходящий из теплообменника 9, используется в теплообменнике 21 для нагревания потока кислорода, сжатого до 65 бар от компрессора 23, до температуры 350°C. Сжатый внешним компрессором поток 36 воздуха, выходящий из теплообменника 9, нагревается до приблизительно 500°C в теплообменнике 8 и в этой точке смешивается с отбираемым от газовой турбины боковым потоком, который также имеет температуру приблизительно 500°C. Смешанный общий поток воздуха затем нагревается до 850°C. Нагревающей средой в теплообменнике 8 является, как и раньше, нагретый, не прошедший сквозь мембрану поток от модуля ИПМ. Остальные части системы идентичны показанным на фиг. 1.

Приводимый пример пересчета основан на угле Pittsburg No. 8, используемом в интегрированной системе газификации комбинированного цикла с реакторами, снижающими содержание оксида углерода, и захватом 75% CO2. В системе могут использоваться газовые турбины GE 9FA, криогенное производство O2 и охлаждаемый газогенератор Texaco с захватом CO2. Топливный газ можно разбавлять паром и некоторым количеством CO2. Ниже приведены усредненные характеристики базового случая.

Полная мощность (газовая турбина + паровая турбина + турбодетандер) = 481 МВт

Мощность криогенной установки по разделению воздуха = 47,7 МВт

Собственно потребление энергии: 14,1 МВт

Чистый выход энергии = 419,2 МВт

Чистый кпд (низшая теплотворная способность = 39%

Используя систему, описанную выше с модулем ИПМ и компрессором кислорода, вместо криогенной кислородной установки можно получить следующие результаты:

1. Весь воздух для ИПМ отбирается от воздушного компрессора газовой турбины:

Чистая мощность = 466,6 МВт

Чистый кпд = 40,52%

2. Половина воздуха для ИПМ отбирается от газовой турбины и половина подается отдельным компрессором:

Чистая мощность = 462,3 МВт

Чистый кпд = 41,37%

3. Весь воздух для ИПМ отбирается от отдельного воздушного компрессора:

Чистая мощность = 448,4 МВт

Чистый кпд = 41,2%.

Выше были описаны несколько вариантов настоящего изобретения. Тем не менее, следует понимать, что в них могут быть внесены различные изменения, не выходящие за пределы изобретательской идеи и объема защиты. Например, приведенные примеры пересчета основаны на опубликованных данных для интегрированной системы газификации комбинированного цикла, в которых используются газовые турбины 9FA, криогенный способ получения O2 и охлаждаемый газификатор Texaco с захватом CO2, и показывают повышение кпд (на основе низшей теплотворной способности) с 39% до 41,65%, с увеличением выхода энергии на 6,8%. Соответственно, в объем приложенной формулы входят и другие варианты.

1. Система для генерирования энергии, содержащая:газовую турбину, включающую в себя компрессор и детандер турбины, причем компрессор турбины выводит поток воздуха в связи со сжатием воздуха, используемого во время сгорания;отдельный воздушный компрессор, выполненный с возможностью приема потока воздуха и сжимания потока воздуха для генерирования сжатого потока;первый теплообменник, выполненный с возможностью приема всего сжатого потока или по меньшей мере части сжатого потока и косвенного нагревания сжатого потока, используя теплоту потока кислорода от ионопроницаемой мембраны (ИПМ);второй теплообменник, выполненный с возможностью приема по меньшей мере части потока нагретого сжатого воздуха или всего потока нагретого сжатого воздуха от первого теплообменника и косвенного нагревания сжатого потока до температуры на входе ИПМ, используя теплоту потока, не прошедшего сквозь мембрану от ИПМ, который был дополнительно нагрет;указанная ИПМ выполнена с возможностью приема нагретого сжатого потока и генерирования потока кислорода и потока, не прошедшего сквозь мембрану, причем поток, не прошедший сквозь мембрану, подается на горелку топливного газа, а поток кислорода подается на первый теплообменник;горелку топливного газа, выполненную с возможностью приема не прошедшего сквозь мембрану потока и сжигания топливного газа в комбинации с не прошедшим сквозь мембрану потоком для генерирования нагретого не прошедшего сквозь мембрану потока;третий теплообменник, выполненный с возможностью приема нагретого не прошедшего сквозь мембрану потока от горелки газовой турбины и нагревания по меньшей мере части сжатого потока, используя теплоту нагретого не прошедшего сквозь мембрану потока, причем нагретый не прошедший сквозь мембрану поток охлаждается при косвенном нагреве;трубопровод, выполненный с возможностью приема охлажденного не прошедшего сквозь мембрану потока от второго теплообменника и подачи охлажденного не прошедшего сквозь мембрану потока в топливный газ для газовой турбины и/или в точку между компрессором турбины и детандером; иуказанная горелка топливного газа газовой турбины сжигает топливный газ, смешанный с по меньшей мере частью не прошедшего сквозь мембрану потока в воздухе от компрессорной секции газовой турбины, причем температура комбинации топливного газа и не прошедшего сквозь мембрану потока ниже заранее определенной пороговой температуры для горелки газовой турбины, и концентрация кислорода в нагретом не прошедшем сквозь мембрану потоке такова, что при смешивании с потоком топливного газа концентрация кислорода становится ниже нижнего предела воспламеняемости смеси.

2. Система по п. 1, в которой 40% или 60% нагретого сжатого потока принимается от воздушного компрессора, отдельного от газовой турбины.

3. Система по п. 1, в которой нагретый не прошедший сквозь мембрану поток имеет температуру 800°C или выше.

4. Система по п. 1, в которой молярная концентрация кислорода в нагретом не прошедшем сквозь мембрану потоке составляет 2,5% или меньше.

5. Система по п. 1, в которой температура нагретого потока под давлением находится в диапазоне от приблизительно 800°C до приблизительно 900°C.

6. Система по п. 1, в которой поток воздуха, выводимый из компрессора газовой турбины как часть воздуха, подаваемого на ИПМ, сжат до давления от приблизительно 2 бар до приблизительно 10 бар.

7. Способ для генерирования энергии, при котором:выводят из компрессора турбины поток воздуха в связи со сжатием воздуха, используемого при горении в газовой турбине;сжимают поток воздуха для генерирования сжатого потока;косвенно нагревают сжатый поток, используя теплоту от потока кислорода из ионопроницаемой мембраны (ИПМ);генерируют поток кислорода и не прошедший сквозь мембрану поток, используя ИПМ, причем не прошедший сквозь мембрану поток подают на горелку газовой турбины, и поток кислорода подают на первый теплообменник;сжигают топливный газ в комбинации с не прошедшим сквозь мембрану потоком для генерирования нагретого не прошедшего сквозь мембрану потока, причем температура комбинации топливного газа и не прошедшего сквозь мембрану потока ниже заранее определенной пороговой температуры для горелки газовой турбины, а концентрация кислорода в нагретом не прошедшем сквозь мембрану потоке такова, что смешивание с потоком топливного газа дает концентрацию кислорода ниже нижнего предела воспламенения смеси;нагревают по меньшей ме