Гидродинамический кавитатор

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может быть использовано в теплогенераторах кавитационного типа для разогрева жидкостей в гидросистемах различного назначения, а также в качестве смесителей различных жидкостей. В гидродинамическом кавитаторе, содержащем корпус, выполненный в виде трубы, камеру с двумя патрубками с соплами, соединенную со входом в корпус, сопла установлены с возможностью контакта со стенками камеры и направлены в сторону входа в корпус, а их оси расположены в одной плоскости под углом друг к другу. В таком кавитаторе исключены все непроизводительные течения, а потоки, участвующие в создании акустической волны, стабильны и управляемы. В результате при минимальных затратах имеется возможность получить качественную звуковую волну с требуемыми показателями, которая в корпусе и камере создает периодические кавитационные каверны нужных размеров и которые при схлопывании будут производить или больше тепловой энергии, или обеспечат более качественное протекание технологических процессов. 10 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к теплогенераторам кавитационного типа для разогрева жидкостей в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей.

Известно устройство для нагрева жидкости (патент RU №2045715, МПК F25B 29/00), содержащее теплогенератор, состоящий из корпуса, имеющего цилиндрическую часть, и ускорителя движения жидкости, выполненного в виде циклона, насос, соединенный с теплогенератором посредством инжекционного патрубка, и систему теплообмена, подключенную к выходному патрубку теплогенератора и к насосу. В известном устройстве для нагрева жидкости в цилиндрической части корпуса на участке, примыкающем к выходному патрубку, расположено тормозное устройство, а в теплогенераторе предусмотрен перепускной патрубок, соединяющий циклон с выходным патрубком.

Недостатком этого технического решения является то, что предложенное устройство имеет высокие гидравлические потери энергии, низкое качество генерируемого акустического сигнала, неудовлетворительные акустические условия для волновых процессов и поэтому недостаточно высокую эффективность работы (нагрева воды).

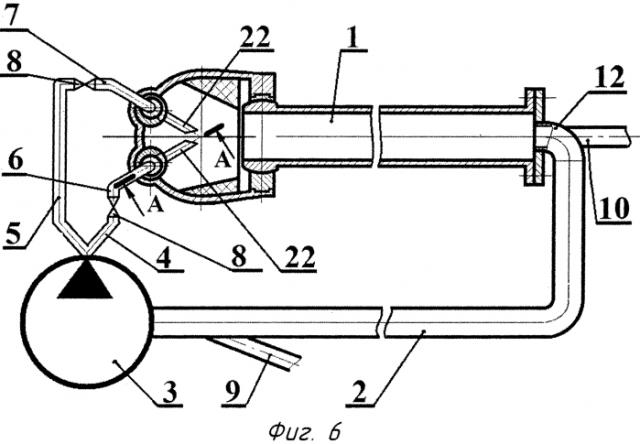

Рассматриваемая конструкция предполагает превышение диаметра улитки по отношению к диаметру цилиндрической части корпуса (Фиг. 1). Однако разность диаметров образует геометрический уступ на пути центробежного расходного потока из улитки и поэтому после его входа с поворотом в корпус образуется зона отрыва. Эта зона имеет фиксированную границу отрыва, расположенную по ребру уступа, участок примыкания потока, смещенный вдоль корпуса, и между ними область возвратного течения в виде деформированного тора. При этом на непроизводительное вращательное движение жидкости в области отрыва затрачивается значительная энергия, что является первой причиной снижения эффективности рабочего процесса.

Кроме того, область возвратного течения загромождает сечение на начальном участке корпуса и поэтому расходный поток проходит сосредоточенно через узкую приосевую область. Это обстоятельство обуславливает две особенности - первая состоит в том, что узкое сечение по условию постоянства расходов по сечениям потока вызывает местное увеличение скорости, что также вызывает рост гидравлических сопротивлений пропорционально квадрату изменения скорости. Вторая определяет расширение скоростного потока с образованием локальной зоны пониженного давления после прохождения им самого узкого сечения. Давление в этой зоне может оказаться ниже давления насыщенных паров, а ее размеры с ростом температуры увеличиваются, следовательно, она заполнена паром рабочей жидкости. Присутствие же неоднородностей в рабочем объеме нарушает стабильность условий прохождения звуковой волны.

Теплогенераторы рассматриваемого класса являются жидкостными свистками, которые создают звуковое поле в своем внутреннем объеме, через который проходит жидкость. При этом в фазе разрежения звуковой волны в жидкости на зародышах образуются и растут кавитационные полости, а в фазе избыточного давления они мгновенно схлопываются, осуществляя уплотнение энергии, как в пространстве, так и во времени с ростом температуры в точке схлопывания до 6000 К.

Целесообразно, чтобы длина цилиндрической части корпуса была кратна целому числу полудлин звуковых волн. В этом случае волны расчетных частот, вошедшие в корпус, будут отражаться от жесткого противоположного конца корпуса и поэтому начало и конец цилиндрической части корпуса станут узлами, а середина - пучностью стоячей волны. Стоячая же волна предполагает удвоенную амплитуду колебаний, следовательно, и больший уровень энергии, запасенный кавитационной каверной перед схлопыванием, и большее тепловыделение в акте схлопывания.

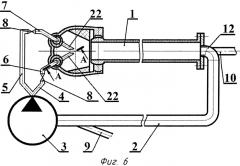

Основным источником звукообразования является взаимодействие в циклоне входной части потока с другой его частью, совершившей полный оборот вдоль обечайки циклона (Фиг. 2). В этом случае вторая, т.е. совершившая полный оборот, часть потока за счет скоростной составляющей напора обжимает входящую часть, уменьшая проходное сечение и увеличивая тем самым гидравлическое сопротивление на входе в улитку циклона. Увеличенное гидравлическое сопротивление вызывает уменьшение скорости входного потока, что приводит к возрастанию пьезометрической составляющей напора потока перед сопротивлением. Повышенное давление перед сопротивлением обеспечивает отжим второй, то есть окружной части потока, снижение гидравлического сопротивления для входного компонента и далее увеличенный его расход, причем как за счет увеличенного сечения, так и за счет прибавки скорости. Произошедший переход энергии в кинетическую форму уменьшает пьезометрическую часть входного потока, что вновь приводит к его обжиму и т.д.

Для второй части потока имеют место аналогичные периодические переходы, но в противофазе переходам на входной части, а в качестве гидравлического сопротивления выступает поворот потока от касательного направления в месте взаимодействия внутрь циклона. Таким образом, периодическое изменение давления в зонах обжатия является источником упругих колебаний, т.е. звуковых волн.

Следовательно, циклон, выполненный в виде улитки, является источником звукообразования, а цилиндрический корпус - усилителем этих упругих колебаний.

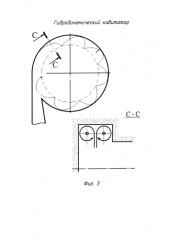

Однако процесс звукообразования в циклоне имеет низкую эффективность, хотя на него затрачивается 40% потребляемой мощности. Во-первых, движение потока вдоль обечайки циклона сопровождается значительными гидравлическими потерями, обусловленными поворотом потока, трением о внутреннюю поверхность обечайки, поддержанием особой структуры течений в этом потоке. Известно, что поворот потока в любом отводе, в том числе и в улитке (Фиг. 3), сопровождается образованием двух торовых сопряженных вихрей с осями эквидистантными обечайке и торцам улитки циклона. Вихревая составляющая этого течения значительно увеличивает путь трения по сравнению с невихревым потоком. Взаимодействие этих торовых вихревых потоков между собой и с областями возвратных течений в угловых зонах в еще большей степени увеличивает гидравлические потери.

Во-вторых, по мере прохождения окружного пути поток тормозится в силу вышеизложенных причин, следовательно, увеличивает свое поперечное сечение. В-третьих, этот поток имеет расходную радиальную составляющую qr (Фиг. 4), увеличивающую свое значение с уменьшением радиуса, поскольку совокупный расход в центральное отверстие циклона соответствует подаче насоса Qнас. Последняя причина в еще большей степени затормаживает окружной поток и увеличивает его поперечные размеры при подходе к месту взаимодействия с входной его компонентой.

Причем расходный радиальный поток qr преодолевает противодавление центробежной природы, им же самим и созданное.

То есть в области взаимодействия сливаются два сильно отличающихся по скорости потока. Причем область взаимодействия потоков имеет протяженные размеры и в каждой ее точке вектора скорости взаимодействующих элементов потоков существенно отличаются между собой и по величине, и, самое главное, по направлению. При этом в каждой точке области взаимодействия отличия элементов потока имеют свою величину.

В итоге акустический сигнал при взаимодействии таких разных потоков не дискретный, он включает в себя результаты множества отличающихся взаимодействий, то есть многих частот с малыми амплитудами (Фиг. 5), что вызывает следующие следствия:

- чрезмерно высокая частота колебаний (более 10 кГц) не позволяет кавитационному пузырьку приобрести необходимый запас упругой энергии, и в результате процесс схлопывания недостаточно повышает температуру жидкости;

- при низкой частоте увеличенная в размерах кавитационная каверна (пузырек) в короткую фазу схлопывания не успевает полностью исчезнуть, а только пульсирует. Отсутствие же удара при схлопывании также исключает следствия, в результате которых вода должна нагреваться.

Наиболее близким по технической сущности к заявляемому является кавитационно-вихревой энергопреобразователь, содержащий вихревую камеру с двумя, расположенными под углом 180° инжекционными патрубками, корпус в форме цилиндрической трубы, байпас, соединяющий вихревую камеру с основанием корпуса, тормозное устройство, установленное в основании корпуса, противолежащем вихревой камере, и дополнительное тормозное устройство, установленное в байпасе (патент RU 2357162, кл. F24J 3/00).

Введение в вихревую камеру известного кавитационно-вихревого энергопреобразователя второго инжекционного патрубка, расположенного под углом 1800 относительно первого, предполагает создание смежного соседнего, сопряженного с первым окружного течения в вихревой камере. В этом случае зона низкой тангенциальной скорости первого потока соседствует с зоной максимальной тангенциальной скорости второго окружного потока, зона максимальной тангенциальной скорости первого потока соседствует с зоной низкой тангенциальной скорости второго потока, что приводит к частичному осреднению и увеличению номиналов минимальных тангенциальных скоростей обоих потоков вдоль всей окружности вихревой камеры. Это обстоятельство обусловило некоторое повышение эффективности рабочего процесса прототипа.

Однако отличие тангенциальных скоростей в окружном потоке вихревой камеры достигнуто не в полной мере, поскольку и в этом случае имеет место распределенный «путевой» расход qr в радиальном направлении, что обуславливает все то же уменьшение тангенциальной скорости суммарного потока при следовании его от одного патрубка до другого.

Кроме того:

- слияние высокоскоростного потока с сопряженным соседним низкоскоростным сопровождается их взаимодействием, что связано также со значительными энергетическими затратами;

- в каждом из потоков имеет место рассматриваемая выше структура течений, которая предполагает увеличенную совокупность видов присутствующих движений и энергетических затрат на них;

- в этом случае затраты энергии на трение окружного течения о внутреннюю поверхность обечайки вихревой камеры присутствуют в еще большей мере, поскольку это течение имеет большую скорость. Перечисленные затраты энергии в этом случае вообще не участвуют в создании акустического сигнала, а их величина значительна.

При взаимодействии же отличающихся потоков акустический сигнал получается, во-первых, не симметричным. В этом случае либо не возникает каверны требуемого размера (но она хорошо схлопывается), либо если она все же возникла (при хорошей вакуумметрической фазе), то она не схлопывается должным образом. Во-вторых, увеличенные размеры окружного потока предполагают протяженную и более широкую границу его взаимодействия с входным компонентом, а также изменяющиеся отличия вдоль и поперек нее скоростей и направлений взаимодействующих элементов, что обуславливает создание акустического сигнала с широким диапазоном частот. Эти обстоятельства повышают затраты энергии на непроизводительные процессы при самом акте создания акустического сигнала.

В итоге, доля энергии реализуемой в акустический сигнал не превышает 6%, что и обуславливает низкую эффективность нагрева рабочей среды (воды).

Недостатком известного устройства является недостаточно высокая эффективность нагрева.

Задачей предлагаемого технического решения является повышение эффективности нагрева жидкости.

Поставленная задача решается следующим образом. В кавитационно-вихревом энергопреобразователе, содержащем корпус, выполненный в виде трубы, камеру с двумя патрубками с соплами, соединенную со входом в корпус, сопла установливаются с возможностью контакта со стенками камеры и направлены в сторону входа в корпус, а их оси расположены в одной плоскости под углом друг к другу.

При этом:

- патрубки на входе могут быть снабжены запорно-регулирующей аппаратурой;

- взаимный наклон сопел может быть выполнен регулируемым путем их установки, например, на эксцентриковые цилиндро-шарнирные опоры;

- камера с корпусом может быть соединена через вложенные один в другой цилиндро-эксцентриковый и сферический шарниры;

- соплана выходе имеют прямоугольное сечение, при этом в качестве их боковых стенок могут быть использованы стенки камеры;

- противоположная корпусу внутренняя поверхность камеры может быть выполнена в виде параболического акустического отражателя;

- сопла на выходе могут быть выполнены с контактом соседних обрезов и связаны цилиндрическим шарниром;

- периферийные стенки сопел или одного из них могут быть выполнены подвижными в поперечном направлении путем установки на цилиндрических шарнирах и снабжения каждой из них тягой;

- обрезы сопел, или одного из них, могут быть выполнены косыми;

- периферийные стенки сопел, или одного из них, могут быть выполнены выступающими и отогнутыми в виде консольных балок с частотами собственных колебаний из диапазона 1-10 кГц;

- периферийные стенки сопел, или одного из них, могут быть выполнены повышенной жесткости путем фиксации на боковых стенках корпуса, например, резьбовым крепежом.

Проведение перечисленных мероприятий предполагает осуществление следующих полезных функций предлагаемого устройства.

Расположение осей патрубков в одной плоскости под углом друг к другу с возможностью контакта со стенками камеры является конструктивных повторением зоны слияния потоков в циклонах (камерах) из известных конструкций теплогенераторов, что наряду со снабжением подводящих каналов патрубков запорно-регулирующей аппаратурой обеспечивает управляемость интенсивностью каждой из взаимодействующих струй (Фиг. 7).

Ориентация сопел в сторону входа в корпус обеспечивает снижение гидравлических сопротивлений, поскольку исключает, во-первых, поворот результирующего потока, то есть его деформацию, образование отрывных течений от границы камеры с корпусом, загромождение входа в корпус(Фиг. 7). Во-вторых, расходный поток в улитке камеры не должен преодолевать созданное им же давление центробежной природы.

Изменение взаимного наклона осей сопел обеспечивает регулирование длины зоны и направления векторов взаимодействующих струй, то есть дает возможность подобрать режимы, при которых реализуется требуемый диапазон частот либо максимальные значения амплитуд. При этом угол между осями сопел можно менять либо путем их установки на эксцентриковые цилиндро-шарнирные опоры (Фиг. 7, Фиг. 10), либо на радиально-сквозные цилиндрические шарниры с узлом уплотнения патрубков (Фиг. 11) и т.д.

Выполнение соединения камеры с корпусом через вложенные один в другой цилиндроэксцентриковый и сферический шарниры (Фиг. 8) позволяет изменять наклон камеры по отношению к оси корпуса, а также смещать ось результирующего потока (от слияния двух пересекающихся струй) в поле поперечного сечения входной части корпуса. Совокупная реализация возможностей шарниров позволяет создавать поток в цилиндрическом корпусе с разной степенью закрутки (вплоть до потенциального осевого течения) путем задания угла входа и радиального смещения оси входного потока относительно оси корпуса.

Выполнение сопел прямоугольной формы (в поперечном сечении) обеспечивает постоянство геометрических и кинематических параметров по продольным сечениям потока в соплах, что исключает создание краевых эффектов при слиянии потоков. При этом функцию боковых стенок у сопел могут выполнять боковые стенки камеры, что, во-первых, позволит упростить и удешевить устройство. Во-вторых, периферийные и центральные стенки сопел превратятся в этом случае в консольные балки и при условии равенства их собственных частот требуемым значениям они дополнительно будут создавать облучение звуковым полем проходящий поток жидкости.

Выполнение внутренней поверхности камеры противоположной корпусу в виде параболического акустического отражателя дает возможность увеличить силу звука (Фиг. 7, Фиг. 8). Создание звукового сигнала сопровождается его распространением по всем направлениям пространства. В известных конструкциях в требуемом направлении движется лишь часть акустической энергии. Размещение источника звука в фокусе параболического отражателя позволяет большую часть звука сориентировать в требуемое направление, то есть в цилиндрический корпус.

Контакт соседних обрезов сопел позволяет устранить появление вторичных паразитных течений в пространстве между патрубками, что исключит энергозатраты на поддержание этих течений. Для упрощения изменения угла между осями сопел без потери их контакта соседние участки обрезов сопел связаны цилиндрическими шарнирами (Фиг. 11, Фиг. 12).

Выполнение периферийных стенок сопел подвижными в поперечном направлении путем их установки на цилиндрических шарнирах дает возможность изменять (увеличивать или уменьшать, (Фиг. 13, Фиг. 14) ширину выходного сечения каждого сопла, то есть изменять геометрические параметры каждой из струй, а значит, менять амплитудные и частотные характеристики акустического сигнала при их взаимодействии. Для перемещения и фиксации периферийных стенок сопел каждый из них снабжен тягой с узлом уплотнения.

Выполнение обрезов сопел, или одного из них, косыми (Фиг. 7, Фиг. 8) позволяет видоизменять акустический сигнал при истечении струи из сопла.

Так при истечении струи из сопла с нормальной к потоку плоскости обреза выход в затопленное пространство является местным сопротивлением, обуславливающим на конечном участке подводящего канала избыточное по отношению к этому пространству давление, пропорциональное скоростному напору. Следовательно, при выходе потока из отверстия с него снимается экранирующее действие стенок подводящей трубы, и он за счет упругих сил расширяется. Далее, по мере продвижения потока, сначала также за счет действия упругих сил, внешнего давления и позднее инерционных сил, он обжимается, а позже, за счет упругих сил, снова расширяется и т.д. Таким образом, струя представляет собой свободный поток с чередующимися по его длине областями сжатий и разрежений (Иванов, Е.Г. О радиальной составляющей струйного течения в затопленном пространстве / Сборник научных трудов 6-й Международной научно-технической конференции «Гидравлические машины, гидроприводы и гидропневмоавтоматика. Современное состояние и перспективы развития» / СПб.: Изд-во Политехн. ун-та. - 2010. - C. 76-83.). Поэтому все затопленные струи шумят с основной частотой, определяемой скоростью потока и диаметром сопла.

При выполнении обреза сопла косым экранирующее действие стенок подводящей трубы снимается не одновременно и каждый выходящий элемент потока расширяется не во все направления, а только в одном, но более интенсивно. Использование указанного эффекта при взаимодействии струй с разными фазами и характеристиками позволит увеличить амплитуду колебаний.

Удлинение периферийных стенок сопел или одного из них в виде выступающей консольной балки (Фиг. 15) с частотами собственных колебаний 1-10 кГц дает возможность усиливать амплитуды колебаний полезных значений частот взаимодействующих струй.

Повышение жесткости периферийных стенок сопел (Фиг. 15) дает возможность исключить из рабочего процесса вибрации подвижных звеньев конструкции сопловой системы и опор патрубков.

В итоге проведение предлагаемых мероприятий позволит:

во-первых, снизить гидравлические потери в рабочем процессе за счет:

- устранения отрывных областей на входе в корпус;

- исключения приращения осевой скорости рабочей жидкости в центре корпуса на его входе;

- упорядочения структуры течений в самом корпусе;

- устранения окружного течения рабочей жидкости вдоль обечайки улитки циклона;

во-вторых, повысить качество вырабатываемого акустического сигнала за счет возможности получения требуемых характеристик взаимодействующих струй путем регулирования:

- углом взаимодействия струй;

- толщиной каждой из струй;

- скорости истечения каждой из струй;

- создания требуемой структуры начальных участков струй;

в-третьих, сделать процесс создания акустического сигнала управляемым, что позволит подналаживать гидродинамический кавитатор:

- под различные условия эксплуатации (номинал температуры, интервал температур);

- для использования в различных технологических процессах;

в-четвертых, автоматизировать процесс управления рабочим процессом.

Предполагаемые результаты от проведенных мероприятий позволяют прогнозировать повышение эффективности рабочего процесса устройства за счет существенного снижения энергозатрат и увеличения производимой тепловой энергии, что говорит о достижении поставленной цели.

Предлагаемое техническое решение пояснено чертежами:

Фиг. 1 - Структура течений в проточной части известных теплогенераторов (в меридиональной плоскости).

Фиг. 2. Механизм образования акустического сигнала в улитке циклона известных теплогенераторов.

Фиг. 3 - Структура окружного течения в улитке циклона известных теплогенераторов.

Фиг - 4. Видоизменение окружного течения в улитке циклона известных теплогенераторов.

Фиг. 5 - Амплитудно-частотная характеристика звукового сигнала в месте слияния потоков в улитке циклона известных теплогенераторов.

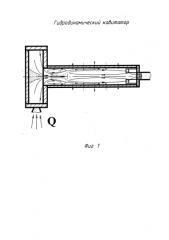

Фиг. 6 - Вид общий устройства для нагрева жидкостей с предлагаемым гидродинамическим кавитатором.

Фиг. 7 - Вид общий предлагаемого гидродинамического кавитатора.

Фиг. 8 - Вид общий предлагаемого гидродинамического кавитатора, настроенного на вихревой режим течений.

Фиг. 9 - Разрез вдоль проточной части патрубка. Разрез А-А на Фиг. 6.

Фиг. 10 - Схема работы эксцентриковых цилиндро-шарнирных опор для изменения угла между осями сопел.

Фиг. 11 - Конструктивный вариант радиально-сквозных цилиндрических шарниров для изменения угла между осями сопел.

Фиг. 12 - Разрез по цилиндрическому шарниру, связывающему соседние обрезы сопел. Разрез Е-Е на Фиг. 11.

Фиг. 13 - Конструкция подвижных периферийных стенок сопел с приводами настройки на разные толщины струй.

Фиг. 14 - Поперечный разрез по соплу с подвижной периферийной стенкой. Разрез З-З на Фиг. 13.

Фиг. 15 - Варианты взаимного положения сопел, в том числе с удлиненными и фиксированными боковыми стенками. Выносной элемент 1 на Фиг. 7.

Гидродинамический кавитатор 1 входит составной частью в устройство для нагрева жидкостей (Фиг. 6), в которое кроме него входит возвратный трубопровод 2, силовой насос 3, напорный патрубок которого соединен трубопроводами 4, 5 с входными патрубками 6, 7 гидродинамического кавитатора через запорную арматуру 8. Вход рабочей жидкости из внешней системы в гидродинамический кавитатор производится через патрубок 9, а выход нагретой жидкости из устройства - через патрубок 10.

Непосредственно сам гидродинамический кавитатор состоит из корпуса 11, выходной конец которого подсоединен к выходному патрубку 12, а входной - через эксцентриковую втулку 13 с камерой 14. Внутренняя поверхность втулки 13 с входным концом корпуса 11 образуют сферический шарнир, а внешняя поверхность эксцентриковой втулки 13 с внутренней поверхностью торцовой стенки 15 камеры 14 образуют цилиндрический шарнир.

Камера 14 состоит из торцовой стенки 15, корпуса 16, в который может быть вставлен параболический акустический отражатель 17, а также боковых стенок 18, 19. В корпусе 16 камеры 14 между боковыми стенками 18, 19 в зенкованных углублениях установлены эксцентриковые втулки 20, в каждой из которых с возможностью вращения размещена гильза 21, соединенная по торцу с входным патрубком 6 или 7, а радиальным отверстием с соплом 22. Эксцентриковая втулка 20 по осевому интервалу, занимаемому соплом 22, имеет сегментный вырез 23 с возможностью прохождения сопла 22 с прямоугольным профилем, что обеспечивает возможность изменения угла встречи осей сопел 22 за счет изменения базового расстояния е (Фиг. 10).

Возможны и другие варианты устройства для изменения угла сведения осей сопел - использование радиально-сквозных цилиндрических шарниров (Фиг. 11), каждая из которых содержит собственно опору 25, установленную в корпусе в виде цилиндрического шарнира. В опоре 25 имеется радиальное сквозное отверстие, в котором размещен входной патрубок 6 или 7, переходящий в сопло 22 с возможностью осевого перемещения. Для герметизации сопряжения «входной патрубок - отверстие в корпусе» опора снабжена узлом уплотнения, включающим корпус 26, сальниковую набивку 27, нажимную гайку 28. Для синхронного перемещения пары сопел 22 между ними предусмотрен (Фиг. 11) цилиндрический шарнир, включающий (Фиг. 12) ось 29, вилку 30 с тягой 31, соединенную с осью 29, и втулки 32, 33, поочередно закрепленные на соседних стенках сопел 22. Тяга 31 вилки 30 загерметизирована аналогично входным патрубкам 6 и 7 сальниковой набивкой и гайкой нажимной. Для настройки и фиксации тяги 31 с внешней стороны корпуса 16 камеры 14, она имеет резьбу, с размещенной на ней гайкой 34. Гайка 34 с минимальным осевым зазором располагается в ограничителе 35, являющимся продолжением корпуса 16.

Вариант исполнения периферийной стенки сопла 22 регулируемого положения (Фиг. 13, Фиг. 14) включает, наряду с подвижным фрагментом стенки 37, также первый шарнир 28, цилиндрический, связывающий части периферийной стенки сопла 22, и второй шарнир 39, сферический, связывающий подвижную часть стенки 37 сопла 22 с тягой настройки 40. Тяга настройки 40 имеет резьбовой участок 41, сопрягаемый с резьбой в корпусе узла уплотнения, и маховичок 42 для возможности вращения тяги. Узел уплотнения тяги настройки 40 имеет типичную конструкцию, аналогичную узлам уплотнения цилиндро-шарнирных опор (Фиг. 11), тяги 31 вилки 30 (Фиг. 11), включающую набивку сальниковую 43, и гайку нажимную 44.

При этом каждая из боковых стенок сопел (периферийные, средние) может иметь участок удлинения в виде консольных балок 46, 47, каждая из которых может быть выполнена с жестким примыканием 48 к корпусу 16 или боковым стенкам 18,19 камеры 14 (Фиг. 15).

Работает устройство следующим образом:

Во-первых, гидродинамический кавитатор работает в составе с силовым насосом 3 (Фиг. 6), который создает давление в рабочей жидкости и нагнетает ее из напорного патрубка через присоединенные к нему трубопроводы 4, 5, запорную арматуру 8, входные патрубки 6, 7 в сам гидродинамический кавитатор. Из гидродинамического кавитатора часть рабочей жидкости удаляется через выходной патрубок 12 и по возвратному трубопроводу 2 поступает вновь в силовой насос 3. Таким образом она совершает круговорот по малому циркуляционному контуру. По мере нагрева, при достижении заданной температуры, рабочая жидкость покидает циркуляционный контур через патрубок 10 и уходит для выполнения технологического назначения, например, на нагревательные радиаторы (на Фиг. 6 не показаны). Передав тепловую энергию через нагревательные радиаторы, поток остывшей рабочей жидкости вновь возвращается в циркуляционный контур через патрубок 9, смешивается с циркуляционным потоком и поступает в насос для участия в следующих циклах.

Непосредственный процесс выработки тепловой энергии происходит следующим образом. Рабочая жидкость через входные патрубки 6 и 7 (Фиг. 7, Фиг. 8) поступает в полость гильзы 21 (Фиг. 9), которая имеет радиальное отверстие с присоединенным к нему патрубком 22. Сама гильза 21 установлена в эксцентриковой втулке 20, размещенной в зенкованных углублениях боковых стенок 18, 19 камеры 14. Таким образом, входные патрубки 6, 7 и сопло 22 удерживаются в корпусе 16 камеры 14. Каждое сопло 22 имеет прямоугольное поперечное сечение с толщиной m. В гильзе 21 рабочая жидкость меняет направление с осевого на радиальное и через сопло 22 устремляется в полость камеры 14.

Аналогичные течения имеют место и в другом полностью аналогичном сопле 22. При выходе потоков (Фиг. 7) прямоугольного сечения из каждого сопла 22 с пересекающимися осями они взаимодействуют между собой, создавая результирующее течение и упругие волны.

Природа акустической волны в этом случае определятся взаимным расположением сопел.

При разнесении в пространстве сопел (Фиг. 7, Фиг. 8, Фиг. 15а) упругая волна образуется за счет:

- эжекции рабочей жидкости из межструйного пространства;

- изгиба каждой из струй от разности давлений с периферии и межструйного пространства - струйного свода (Иванов Е.Г. Влияние поперечного давления на плоскую струю бесконечной ширины. Улучшение эксплуатационных показателей сельскохозяйственной техники. Материалы второй научно-практической конференции «Наука - Технология - Ресурсосбережение»: Сборник научных трудов. - Киров: Вятская ГСХА, 2009. - Вып. 10. - с. 29-33);

- разрушения струйного свода от возросшей разности давлений до критического значения.

При этом критическое значение разности давлений зависит от скорости истечения, толщины струй, объема струйного свода, что в итоге определяет частоту и амплитуду периодических упругих возмущений.

Однако такая схема расположения сопел предполагает вторичное течение вдоль биссектрисы угла слияния (при условии равенства параметров течений) внутрь струйного свода, что, во-первых, увеличивает гидравлические потери, во-вторых, влияет на частоту разрушения струйного свода, снижая регулярность этого процесса.

Вышерассмотренные недостатки устранены при контакте соседних стенок сопел (Фиг. 10, Фиг. 15б), например, через цилиндрический шарнир (Фиг. 11, Фиг. 12). В этом случае исключается межструйное пространство (струйный свод), следовательно, и механизм создания упругих возмущений несколько иной - он основан на поочередном взаимном пережатии потоков на выходе из сопел, то есть с периодическим изменением гидравлических сопротивлений.

Так при преобладании, например, первой струи она за счет скоростного напора меняет направление второй струи, деформирует ее поперек, что уменьшает размеры проходного сечения второго сопла, повышает его гидравлическое сопротивление. Следующий этап развития событий - создание подпора перед сопротивлением за счет того, что скоростная часть напора второй струи переходит в статическую составляющую, в давление, которая начинает доминировать над меньшей статической частью первой струи и отжимает ее. Это увеличивает размеры проходных сечений, расход через это второе сопло, что обеспечивает переход уже статической части напора снова в кинетическую форму, повышает скорость потока через второе, ранее «пережатое» сопло. Повышенная кинетическая энергия потока из второго сопла способствует более интенсивному косому соударению частиц потоков и отклоняет первый поток в противоположную от второго сопла сторону, частично перекрывая сечение первого сопла, и далее аналогично, но в обратной последовательности.

Наличие жесткого продолжения периферийной стенки (Фиг. 15б, 3) исключает отклонение деформируемой струи, что в большей степени перекрывает площадь ее сопла и обуславливает большую амплитуду упругих колебаний. Однако при этом возрастают и гидравлические потери, то есть их инерционная составляющая.

Выполнение продолжения периферийной стенки упругой (Фиг. 15б, 1) с частотами собственных колебаний в диапазоне полезных значений дополняет вышерассмотренный процесс образования упругих волн (за счет взаимного пережатия) функционированием плоского консольного излучателя в виде этого продолжения. Но все же и в этом случае имеют место дополнительные гидравлические потери инерционного характера, связанные с глубоким взаимным пережатием потоков.

Выполнение самих периферийных стенок сопел нежесткими, например, за счет исключения боковых и замещения их функций боковыми стенками камеры исключает глубокое пережатие взаимодействующих струйных потоков, но сохраняет вибрационное воздействие этой стенки как плоского излучателя на проходящий поток и стимулирующее действие на основной процесс звукообразования от пережатия потоков.

Поскольку каждая струя сама является источником звука, целесообразно, чтобы он по частоте совпадал с основной частотой гидродинамического кавитатора. При этом причиной звука у каждой из струй является последовательное чередование во времени размера поперечного сечения струи. Косой срез сопла (Фиг. 7, Фиг. 8, Фиг. 11) видоизменяет радиальные колебания каждого нормального сечения струйного потока, переводя их в косое направление, что при угловом взаимодействии струй является дополнительным фактором для получения периодического сигнала с максимальной амплитудой.

В предложенном техническом решении каждая из струй имеет возможность независимого видоизменения и настройки, как по выходным геометрическим и конструктивным параметрам, так и по энергетическим за счет регулирования задвижек 8 (Фиг. 6). Причем аналогичные регулировки можно осуществить и подвижными периферийными стенками 37 (Фиг. 13) путем перемещения тяги 40, связанной с подвижной стенкой 37 через сферический шарнир 39, при вращении маховичка 42.

В этом случае кроме регулировки расхода изменяется и толщина струи, причем как в меньшую сторону, так и в большую. Увеличение толщины струи повысит во всех случаях амплитуду и уменьшит частоту создаваемых колебаний. Тяга 40 при этом герметизирована сальниковой набивкой 43 с поджатием ее нажимной гайкой 44.

Изменение угла между осями сопел 22 может производиться либо поворотом эксцентриковых опор 20 (Фиг. 10), либо осевым перемещением сопел 22 в сквозных радиально-цилиндрических шарнирах 25 (Фиг. 11).

При использовании механизма на эксцентриковых втулках (Фиг. 10) для максимального изменения угла между осями сопел α следует повернуть эксцентриковые втулки 20 вокруг оси торцовым рычагом (не показаны) на 1800. Расстояние между осями сопел на входе е уменьшится на четыре эксцентриситета эксцентриковой втулки 20 и станет е1. Сопла 22 при этом пройдут в пазах 23, угловой размер которых ограничивает возможный поворот втулок. Полученный вновь базовый размер е1 при постоянной длине канала сопла 22 изменит угол между соплами до величины α1. Для получения промежуточных значений углов α втулки 20 поворачиваются меньше, чем на половину оборота. Для достижения асимметрии расположения сопел 22 каждую из втулок 20 следует повернуть на свой угол.

Другим способом изменения угла α между соплами является использование конструкции с радиально-сквозными цилиндрическими шарнирами (Фиг. 11). При вращении гайки 34 тяга 31 перемещается вдоль оси и увлекает за собой вилку 30 (Фиг. 12), которая через ось шарнира 29 перемещает связанные ей сопла 22. Вытягивание тяги 31 из корпуса 16 увеличивает угол α, перемещение ее внутрь корпуса 16 уменьшает угол α. Для возможности поворота опор 25 при этом они выполнены в виде цилиндрических шарниров и размещены в цилиндрических проточках корпуса 16. Для обеспечения герметичности камеры 14 сопла 22 и тяга 31 снабжены сальниковыми уплотнениями.

Целесообразно, источник звукового сигнала разместить в фокусе параболического акустического отражателя 17 (Фиг. 7), что соберет и отразит в направлении корпуса 11 рассеивающуюся звуковую энергию и тем самым умножит ее полезный объем.

После создания акустической волны, она распространяется в корпус 11, заполненный через сопла 22 рабочей жидкостью, проходит его длину, отражается от фланца, ограничивающего корпус, и движется со скоростью звука навстречу первоначальному направлению (Фиг. 7). При условии равенства длины корпуса 11 целому числу полудлин волн λ в корпусе образуется стоячая волна с пучностью в середине и узлами на окончаниях корпуса. В пучности стоячей волны амплитуда удваивает свое первоначальное значение. Протекание вакуумметрической фазы разрывает жидкость и образует кавитационные каверны. Наступление манометрической фазы обуславливает направление векторов всех усилий внутрь каверны, и она схлопывается со скоростью движения каждой стенки 1500 м/с, что приводит к уплотнению запасенной в объеме каверны упругой энергии в объемы нанометрических размеров с их разогревом до 60000.

Удвоенная амплитуда звуковой волны позволяет запасти упругую энергию с большего объе