Устройство для производства соевого молока

Иллюстрации

Показать всеИзобретение относится к устройству для производства соевого молока и способу его производства с использованием устройства для производства соевого молока. Устройство содержит: резервуар для вмещения бобов или соевого молока; рабочую головку, расположенную на верхней части резервуара, причем в рабочей головке размещен двигатель; роторное режущее устройство, приводимое двигателем; узел сбора, расположенный внутри резервуара, предназначенный для сбора кожуры и остатков; регулировочный механизм, расположенный на рабочей головке и регулируемый, чтобы позволить перемещение узла сбора внутри резервуара между первым положением, в котором выполняется обработка бобов, и вторым положением, в котором выполняется сбор кожуры или остатков в узел сбора. Такая конструкция позволяет собирать кожуру и остатки в узел сбора без снабжения этого узла отдельным фильтром и отдельной чашей. 14 з.п. ф-лы, 19 ил.

Реферат

Область техники

Настоящее изобретение относится к области устройств для производства соевого молока и, конкретнее, - к бытовому устройству для производства соевого молока.

Уровень техники

В настоящее время становятся все более популярными устройства для производства соевого молока, в частности бытовые устройства для производства соевого молока. Большинство устройств для производства соевого молока, имеющихся в продаже, не могут выдавать соевое молоко без остатков.

В патенте Китая CN 101632430A раскрыто устройство для производства соевого молока, которое содержит: рабочую головку; расположенный в рабочей головке двигатель; устройство управления; резервуар для соевого молока; измельчающее устройство, расположенное на выходном вале двигателя; нагревательное устройство и основание. Известный процесс производства соевого молока в бытовых условиях в основном включает следующие стадии: вымачивания бобов потребителем вручную, например, путем помещения сухих бобов в воду и вымачивания их при комнатной температуре до утра; перемешивания/варки бобов при управлении этим процессом в автоматическом режиме посредством устройства для производства соевого молока; фильтрации остатков вручную потребителем для получения соевого молока.

Следовательно, устройство такого типа для производства соевого молока должно быть снабжено отдельным фильтром и отдельной чашей для фильтрования соевого молока, поскольку остатки, остающиеся в соевом молоке, будут воздействовать на вкус и аромат соевого молока. Одна проблема состоит в том, что остатки должны отфильтровываться потребителями вручную. Другая проблема состоит в том, что дополнительные фильтр и чаша займут большее пространство, что привнесет неудобство для пользователя.

Сущность изобретения

Будет предпочтительно получить устройство для производства соевого молока, в котором имеется узел сбора кожуры и остатка. Также будет желательно обеспечить устройству для производства соевого молока возможность сбора кожуры после процесса лущения и сбора остатков после процесса производства соевого молока с использованием того же самого узла сбора.

В связи с этим, в первом аспекте изобретения, обеспечено устройство для производства соевого молока, содержащее: резервуар; рабочую головку, расположенную в верхней части резервуара, внутри которой расположен двигатель; роторное режущее устройство, приводимое указанным двигателем; узел сбора кожуры и остатков, расположенный внутри резервуара; регулировочный механизм, расположенный на рабочей головке и регулируемый так, чтобы позволить узлу сбора перемещаться внутри резервуара между первым положением, в котором выполняется обработка бобов, и вторым положением, в котором выполняется сбор кожуры и остатков в узел сбора.

В этом аспекте кожура и остатки могут быть собраны в узел сбора и временно там храниться, а затем соевое молоко получается и сохраняется в резервуаре, готовое к употреблению непосредственно человеком.

В одном предпочтительном варианте выполнения узел сбора устройства для производства соевого молока содержит собирающую корзину и направляющую чашу, концентрично расположенную в нижней части собирающей корзины.

В этом предпочтительном варианте выполнения направляющая чаша может взбалтывать смесь воды и бобов в резервуаре для формирования потока, проходящего через собирающую корзину над направляющей чашей, в результате чего кожура и остатки задерживаются в собирающей корзине.

В другом предпочтительном варианте выполнения устройство для производства соевого молока содержит соединитель, проходящий через рабочую головку и соединяющий собирающую корзину с регулировочным механизмом для подвешивания собирающей корзины внутри резервуара.

В этом предпочтительном варианте выполнения собирающая узла сбора устройства для производства соевого молока подвешена внутри резервуара и соединена с регулировочным механизмом посредством соединителя таким образом, чтобы узел сбора мог легко двигаться внутри резервуара между первым положением и вторым положением посредством эксплуатации регулировочного механизма.

В еще одном предпочтительном варианте выполнения регулировочный механизм содержит резьбовой стержень, прикрепленный к рабочей головке и продолжающийся вверх, гайку, навинчивающуюся на резьбовой стержень, и ручной рычаг, съемно установленный на гайке и связанный с соединителем.

В этом предпочтительном варианте выполнения устройство для производства соевого молока содержит регулировочный механизм, обеспечивающий узлу сбора возможность перемещения между первым положением и вторым положением в случае перемещения ручного рычага регулировочного механизма вверх и вниз по мере поднятия гайки вверх и опускания ее вниз. Этот вид регулировочного механизма имеет простую структуру и может легко приводиться в действие.

В еще одном предпочтительном варианте выполнения направляющая чаша узла сбора устройства для производства соевого молока продолжается на первое расстояние над нижней поверхностью собирающей корзины узла сбора таким образом, чтобы камера была образована между направляющей чашей и собирающей корзиной.

В этом предпочтительном варианте выполнения камера образована между направляющей чашей и собирающей корзиной узла сбора таким образом, чтобы в ней накапливались кожура и остатки.

В еще одном другом предпочтительном варианте выполнения верхний конец направляющей чаши вплотную примыкает к нижнему концу рабочей головки при нахождении узла сбора в первом положении.

В этом предпочтительном варианте выполнения камера расположена таким образом, чтобы предотвращать соприкосновение задержанной в ней кожуры и остатков со смесью воды и бобов, находящихся в резервуаре, через направляющую чашу.

В еще одном дополнительном предпочтительном варианте выполнения верхний конец собирающей корзины неподвижно посажен на рабочую головку таким образом, чтобы предотвращалось проливание кожуры или остатков, находящихся в камере, а также, чтобы предотвращалось попадание содержимого резервуара в узел сбора через верхний конец собирающей корзины.

Во втором аспекте изобретения обеспечен способ производства соевого молока с использованием устройства для производства соевого молока, включающий стадии: измельчения на первой скорости, при котором от бобов отделяется кожура, когда узел сбора удерживается в первом положении; измельчения на второй скорости для сбора кожуры, когда узел сбора установлен и удерживается во втором положении; измельчения на третьей скорости, когда узел сбора установлен и удерживается в первом положении; и измельчения на четвертой скорости для сбора остатков, когда узел сбора установлен и удерживается во втором положении.

В этом аспекте кожура собирается после измельчения на первой скорости, то есть перед процессом лущения и перед измельчением на третьей скорости, то есть перед полным измельчением, для производства соевого молока. Остатки собираются после измельчения на третьей скорости, то есть после процесса производства соевого молока. Добавление стадии лущения бобов и сбора кожуры улучшит параметры уменьшения остатков во время процесса производства соевого молока и обеспечит отжим большего количества питательных веществ в соевое молоко. Как на стадии сбора кожуры, так и на стадии сбора остатков узел сбора установлен и удерживается во втором положении.

В одном предпочтительном варианте выполнения вторая скорость ниже первой скорости, первая скорость ниже третьей скорости, а четвертая скорость равна второй скорости, причем первая скорость является средней скоростью в диапазоне 1000-4000 об/мин, вторая скорость является низкой скоростью в диапазоне 300-800 об/мин, а третья скорость является высокой скоростью, которая превышает 10000 об/мин.

В этом предпочтительном варианте выполнения бобам может быть обеспечено удовлетворительное лущение на средней скорости, кожура и остатки могут эффективно собираться на низкой скорости, а соевое молоко производиться на высокой скорости.

В другом предпочтительном варианте выполнения для отделения кожуры от бобов перед стадией измельчения на первой скорости способ дополнительно включает стадии регулирования регулировочного механизма, обеспечивая удерживание узла сбора устройства для производства соевого молока в первом положении.

В еще одном другом предпочтительном варианте выполнения способ дополнительно включает стадию регулировки регулировочного механизма, обеспечивающий удерживание узла сбора в первом положении, так что молоко готово к потреблению.

В еще одном предпочтительном варианте выполнения перед стадией измельчения на первой скорости для отделения кожуры от бобов, когда узел сбора удерживается в первом положении, способ дополнительно включает стадию вымачивания бобов в воде, имеющей температуру около 90°, в течение около 4 минут.

Эти и другие аспекты настоящего изобретения поясняются ниже со ссылкой на описанные далее варианты выполнения.

Краткое описание чертежей

Детали и работа механизма устройства по изобретению, а также дополнительные технические результаты и преимущества будут понятнее из последующего описания со ссылкой на сопровождающие чертежи, на которых одинаковые позиции обозначают одинаковые элементы, в которых:

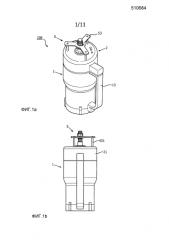

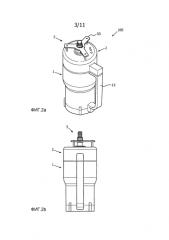

Фиг.1a - вид сверху и в перспективе устройства для производства соевого молока в соответствии с вариантом выполнения изобретения, причем узел сбора этого устройства находится в первом положении;

Фиг.1b - вид сбоку устройства по Фиг.1a;

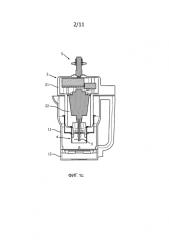

Фиг.1c - вид в сечении устройства по Фиг.1a;

Фиг.2a - другой вид сверху и в перспективе устройства для производства соевого молока в соответствии с вариантом, в котором узел сбора устройства для производства соевого молока находится во втором положении;

Фиг.2b - вид сбоку устройства по Фиг.2a;

Фиг.2c - вид в сечении устройства по Фиг.2a;

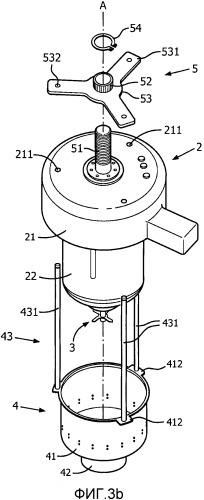

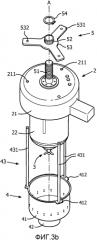

Фиг.3a - вид сверху и в перспективе части устройства для производства соевого молока по Фиг.1a, на котором показаны регулировочный механизм и узел сбора устройства для производства соевого молока, причем на этом чертеже для ясности не показан, по меньшей мере, резервуар устройства для производства соевого молока;

Фиг.3b - вид в перспективе в разобранном виде части устройства для производства соевого молока по Фиг.3a;

Фиг.4a - вид в перспективе части устройства для производства соевого молока по Фиг.3a, на котором показан установленный на нем регулировочный механизм, находящийся в его первом положении, причем для ясности узел сбора не показан;

Фиг.4b - вид сбоку части устройства для производства соевого молока по Фиг.4a, на котором показан регулировочный механизм в его первом положении;

Фиг.4c - вид сверху Фиг.4b;

Фиг.4d - увеличенный вид в перспективе гайки регулировочного механизма по Фиг.4a;

Фиг.5a - вид в перспективе узла сбора устройства для производства соевого молока по Фиг.3a;

Фиг.5b - вид сбоку узла сбора по Фиг.5a;

Фиг.5c - вид сверху узла сбора по Фиг.5a;

Фиг.6a - вид в сечении, подобный Фиг.1c, на котором показаны детали, находящиеся внутри устройства, для производства соевого молока, на котором узел сбора находится в первом положении;

Фиг.6b - вид в сечении, подобный Фиг.2c, на котором показаны детали, находящиеся внутри устройства для производства соевого молока, на котором узел сбора находится во втором положении;

Фиг.6c - частичный вид Фиг.6b в увеличенном масштабе.

Фиг.7 - блок-схема устройства.

Подробное описание вариантов выполнения

Несмотря на то, что могут допускаться различные формы выполнения изобретения, на чертежах показаны и ниже будут подробно описаны конкретные варианты выполнения с пониманием того, что настоящее раскрытие должно считаться иллюстративным примером принципов изобретения и не предназначено для ограничения изобретения показанными и описанными примерами.

Используемые здесь термины, задающие направление, такие как верхний, нижний, вертикальный, горизонтальный и т.п., не обозначают конкретной требуемой ориентации, а используются для упрощения описания изобретения.

Термин «бобы», используемый здесь, является обобщенным понятием и может соответствовать соевым бобам, бобам фасоли золотистой, китайской вигне и т.д., а термин «семядоля» (семядоли) означает бобы без шелухи, которые также могут называться «внутренними частями бобов» или «лущеными бобами».

Далее устройство описано со ссылкой на Фиг.1a-3b, на которых показано устройство для производства соевого молока в соответствии с предпочтительным вариантом выполнения изобретения. Устройство 100 для производства соевого молока содержит резервуар 1 для помещения бобов или соевого молока, рабочую головку 2, расположенную на верхней части резервуара 1 и вмещающую двигатель (не показан), роторное режущее устройство 3, приводимое двигателем; расположенный внутри резервуара 1 узел сбора 4 кожуры и остатков, и регулировочный механизм 5, расположенный на рабочей головке, причем указанный регулировочный механизм выполнен для обеспечения возможности перемещения узла сбора 4 внутри резервуара 1 между первым положением (см. Фиг.1c) и вторым положением (см. Фиг.2c).

Как показано на Фиг.1a или Фиг.2a, резервуар 1 имеет корпус 11 и основание 12, на котором установлен корпус 11. В основании 12 обеспечено нагревательное устройство (не показано), такое как нагревательная трубка, которая используется для нагревания бобов или соевого молока в корпусе 11 резервуара 1. Альтернативно, нагревательная трубка может быть соединена с роторным режущим устройством 3 (см. Фиг.3b). Для простоты использования в резервуаре 1 дополнительно имеется ручка 13.

Как показано на Фиг.3a и 3b, рабочая головка 2 содержит крышку 21 головки для закрывания резервуара 1 и корпуса 22 головки, содержащего двигатель. На крышке 21 головки регулировочный механизм 5 расположен вдоль продольной оси A. Роторное режущее устройство 3 соединено с выходным валом двигателя и продолжается вертикально вниз, так что он может вращаться двигателем.

Теперь со ссылкой на Фиг. 3a-3b в связи с Фиг. 5a-5c, на этих чертежах узел сбора 4 содержит собирающую корзину 41 для сбора кожуры и остатков и направляющую чашу 42, концентрично расположенную на дне собирающей корзины 41 для перемешивания воды или смеси в корпусе 11 резервуара. Как можно видеть на Фиг.6c, направляющая чаша 42 продолжается на первое расстояние над нижней поверхностью собирающей корзины 41 так, что между направляющей чашей 42 и собирающей корзиной 41 образована камера 44. При этом направляющая чаша 42 продолжается на второе расстояние B под нижней поверхностью собирающей корзины 41 и находится на третьем расстоянии от нижней части резервуара 1.

Как показано на Фиг.5a, собирающая корзина 41 имеет цилиндрическую форму, фильтр 411 обеспечен в ее нижней части для процеживания жидкости от кожуры и остатков. В некоторых случаях фильтр 411 также быть обеспечен со стороны собирающей корзины 41. Отметим, что фильтр 411 может быть отдельным элементом, устанавливаемым на собирающую корзину 41, или сетчатым экраном, образованным за одно целое с собирающей корзиной 41, при условии выполнения функции фильтрации. Как показано на Фиг.5b, направляющая чаша 42 имеет цилиндрический корпус с расположенными в ней направляющими отверстиями 421, которые обеспечивают прохождение неограниченного потока воды или смеси внутрь и наружу направляющей чаши. Направляющие отверстия 421 могут иметь размеры в соответствии с обычной практикой.

Как лучше всего показано на Фиг.3b, регулировочный механизм 5 содержит: резьбовой стержень 51, установленный на крышке 21 рабочей головки 2 и продолжающийся вверх; гайку 52, навинченную на резьбовой стержень 51; и ручной рычаг 53, съемно установленный на гайке 52. Как показано на Фиг.4d, внизу гайки 52 обеспечена нижняя часть 521 для того, чтобы на нее мог быть посажен ручной рычаг 53. Кроме того, в центральной части гайки 52 образована кольцеобразная канавка 522. Когда ручной рычаг 53 устанавливается на гайку 52 между основанием 521 и кольцеобразной канавкой 522, фиксирующая пружина 54 присоединяется к гайке 52 и принимается в кольцеобразное углубление 522. В результате ручной рычаг 53 удерживается на месте и может смещаться вместе с гайкой 52 между первым положением и вторым положением.

В этом варианте выполнения в рабочей головке обеспечен блок управления (не показан), например MCU (микропроцессор), для управления двигателем и, соответственно, роторным режущим устройством 3, приводимым двигателем. Следовательно, скорость измельчения и время измельчения ротационного режущего аппарата 3 могут управляться посредством блока управления двигателем.

Этот блок управления может дополнительно управлять нагревателем (не показан) таким образом, чтобы управлять процессом нагревания во время производства соевого молока. Также он может управлять временем вымачивания бобов и т.д. Если требуется, блок управления также может предоставлять информацию пользователю, такую как подача сигнала для напоминания пользователю об окончании процесса (такого, как лущение), и регулировочный механизм 5 должен функционировать для перемещения узла сбора из одного положения (первого положения или второго положения) в другое положение (второе положение или первое положение).

Как показано на Фиг.3a и 3b, для удерживания на месте узла сбора 4 обеспечен соединитель 43 (см. Фиг.3b), предназначенный для соединения собирающей корзины 41 с ручным рычагом 53 регулировочного механизма 5. В этом варианте выполнения соединитель 43 содержит три подвески 431, которые прикреплены к трем проушинам 412, равномерно распределенными на корзине 41 по периферии ее верхнего конца. При этом подвески 431 продолжаются вверх от собирающей корзины 41 и проходят через соответствующие отверстия 211 (см. Фиг.3b), которые образованы в крышке 21 головки рабочей головки 2 для соединения с регулировочным механизмом 5. В результате узел сбора 4 подвешен внутри резервуара так, что он может перемещаться между первым положением, в котором бобы обрабатываются для отделения кожуры или остатков, и вторым положением, в котором кожура или остатки собираются в узле сбора 4. Отметим, что для возможности прохождения подвесок через крышку 21 головки соответствующие сквозные отверстия 211 (см. Фиг.3b) образованы в крышке 21 рабочей головки 2, через которые проходят подвески 431 таким образом, чтобы соединяться с ручным рычагом 53.

Как лучше показано на Фиг.3b, ручной рычаг 53, соответственно, имеет три горизонтальные удлиненные части 531 рычага для прикрепления верхней части каждой из подвесок 431 к соответствующей удлиненной части 531 ручного рычага 53 посредством сквозного отверстия 532, образованного в каждой из удлиненных частей 531 рычага. Предпочтительно, для фиксации подвесок 431 в сквозном отверстии 532 используются винты с верхней стороны ручного рычага 53. В качестве альтернативы, сквозные отверстия 532 могут являться отверстиями с резьбой, и верхние концы подвесок 431 могут иметь резьбу (см. Фиг.3b) для того, чтобы верхний конец подвески 431 ввинчивался в соответствующее сквозное отверстие 532 с резьбой. Кроме того, отметим, что, несмотря на то, что в этом варианте выполнения раскрыты три подвески, количество подвесок 431 может быть изменено, и количество удлиненных частей 531 рычага может быть, соответственно, изменено. Кроме того, даже притом, что соединитель 43 в этом варианте выполнения принимает форму подвесок, он может принимать и другие формы, такие как кольца-держатели, и подвески или кольца-держатели могут быть образованы, например, как единое целое с собирающей корзиной 41.

Теперь, со ссылкой на Фиг.6a, узел сбора 4 находится в первом положении, а именно в верхнем положении. Соответственно, регулировочный механизм 5 также находится в его первом или верхнем положении. Следует понимать, что верхнее положение является так называемым начальным положением устройства для производства соевого молока, и в этом положении бобы могут обрабатываться любым способом, но сбор кожуры или остатков невозможен. Таким образом, только если кожура или остатки собраны, узел сбора 4 находится во втором положении, являющемся нижним положением (см. Фиг.6b). В этом случае регулировочный механизм 5 находится в его втором или нижнем положении.

Как обозначено посредством Фиг.6a, верхний конец направляющей чаши 42 вплотную примыкает к нижнему концу корпуса 22 головки рабочей головки 2, если узел сбора 4 находится в верхнем положении таким образом, чтобы могла быть предотвращена жидкостная связь между камерой 44 и резервуаром 1 через направляющую чашу 42. Резиновая прокладка 423, которая является непроницаемой как для воды, так и для соевого молока, расположена на верхнем конце направляющей чаши 42 между направляющей чашей 42 и корпусом 22 головки рабочей головки 2. В результате в этом случае, вода или соевое молоко никогда не будут поступать в камеру 44 через направляющую чашу 42.

Далее, как показано на Фиг.6a-6c и особенно на Фиг.6c, мы можем видеть, что верхний конец собирающей корзины 41 плотно посажен на корпус 22 головки рабочей головки 2, независимо от положения, в котором он находится (верхнее положение, как показано на Фиг.6a, или нижнее положение, как показано на Фиг.6b или 6c), для того, чтобы предотвращалось проливание кожуры или остатков (при их наличии), находящихся в камере 44, а также чтобы предотвращалось попадание воды или соевого молока, находящегося в резервуаре 1, в узел сбора 4 с верхнего конца собирающей корзины 41. Отметим, что резиновая прокладка 413 также расположена на верхнем конце собирающей корзины 41 для гарантии получения водостойкой герметизации между собирающей корзиной 41 и боковой стенкой корпуса 22 головки рабочей головки 2.

Когда требуется сбор отделенной от бобов кожуры или остатков, узел сбора 4 будет перемещен из верхнего положения в нижнее положение посредством поворота гайки 52 в направлении вниз резьбового стержня 51. Когда гайка 52 перемещается посредством пользователя одной рукой, ручной рычаг 53 перемещается вниз вместе с гайкой 52 таким образом, чтобы подвески 431 заставили собирающую корзину 41 перемещаться вниз. Когда низ 52 гайки вплотную примыкает к верхней поверхности гладкой части 511 резьбового стержня 51 (см. Фиг.6b), собирающая корзина 41 достигнет нижнего положения. В этом нижнем положении поддерживается соприкосновение верхнего конца собирающей корзины 41 с боковой стенкой корпуса 22 головки рабочей головки 2, в то время как верхний конец направляющей чаши 42 отсоединяется от нижнего конца корпуса 22 головки рабочей головки 2 (см. Фиг.6c). Следовательно, кожура или остатки могут быть переданы из резервуара 1 в камере 44 узла сбора 4 через направляющую чашу 42, как показано на Фиг 6b.

Когда соевое молоко готово, узел сбора 4 устанавливается обратно в его начальное положение, которое является верхним положением, посредством поворота гайки 52 вверх. Перед очисткой узла сбора 4 верхний конец подвесок 431 отсоединяется от сквозных отверстий 532 ручного рычага 5 таким образом, чтобы подвески 431 могли быть вынуты из сквозных отверстий 532 (см. Фиг.3b) ручного рычага 53 и из сквозных отверстий 211 крышки 21 головки рабочей головки 2. В результате узел сбора 4 может быть удален для того, чтобы можно было выполнить очистку и споласкивание кожуры и остатков.

Далее, со ссылкой на блок-схему 7, будет описан процесс производства соевого молока посредством устройства для производства соевого молока в соответствии с одним предпочтительным вариантом выполнения из второго аспекта настоящего изобретения, включающий следующие стадии, на которых:

1) удерживают узел сбора 4 устройства 100 для производства соевого молока в верхнем положении посредством функционирования гайки 52 регулировочного механизма 5 (в случае необходимости) на стадии 101;

2) вымачивают бобы в воде при температуре 90°C в течение 4 минут на стадии 102;

3) выполняют лущение бобов посредством измельчения на первой средней скорости, при которой кожура отделяется от семядолей на стадии 103;

4) вращают гайку 5 вниз и удерживают узел сбора 4 в нижнем положении, после этого собирают кожуру в камере 44 посредством измельчения на второй низкой скорости на стадии 104;

5) вращают гайку 5 вверх и удерживают узел сбора 4 в верхнем положении, выполняют измельчение на третьей высокой скорости для получения соевого молока на стадии 105;

6) нагревают соевое молоко в течение одной минуты на стадии 106;

7) вращают гайку 5 вниз и удерживают узел сбора 4 в нижнем положении, а затем собирают остатки в камере 44 посредством выполнения измельчения на четвертой низкой скорости на стадии 107.

Время вымачивания и температура вымачивания, указанные в настоящем варианте выполнения, являются просто примерами, предназначенными для достижения хорошего эффекта; и они не должны рассматриваться в качестве ограничения изобретения. Специалистам в данной области техники должно быть понятно, что время вымачивания является различным для разных температур вымачивания. Например, что касается сои, если бобы вымачиваются в горячей воде в диапазоне, например, от 45 до 90°C, период вымачивания составляет от 4 до 45 минут (от около 4 минут в воде с температурой 90°C и до около 45 минут в воде температурой 45°C). Эти параметры не ограничены указанным конкретным диапазоном; например, в случае использования воды комнатной температуры или ниже все еще можно выполнять вымачивание бобов при температуре воды выше 90°C.

Эксперименты доказывают, что лущение способствует уменьшению остатков во время процесса производства соевого молока и обеспечивает отжим большего количества питательных веществ в соевое молоко. Однако в случае выполнения лущения смесь семядолей и кожуры останется смешанной в воде. Поскольку все еще трудно выполнить полное измельчение кожуры на маленькие кусочки вследствие эластичности их ткани, необходимо выполнение сбора кожуры до того, как станет возможным выполнение сбора остатков.

Отметим, что в зависимости от различных типов бобов, разного времени впитывания или любых других факторов, возможно задавать различные скорости измельчения для достижения высокой производительности. Скорость измельчения для разных условий может быть задана посредством экспериментов или тестов. В этом варианте выполнения первая средняя скорость измельчения на стадии 103 может составлять 3800 об/мин, вторая низкая скорость измельчения на стадии 104 может составлять 600 об/мин, третья высокая скорость измельчения на стадии 105 может составлять 15000 об/мин, а четвертая низкая скорость измельчения на стадии 107 может составлять 600 об/мин.

Специалисты в данной области техники могут понимать и реализовывать модификации для раскрытых вариантов выполнения посредством изучения описания, чертежей и приложенной формулы изобретения. Все такие модификации, которые не отступают от сущности изобретения, предназначены для их включения в рамки приложенной формулы изобретения.

Например, можно реализовать изобретение в варианте выполнения, в котором регулировочный механизм может принимать другую форму, в том смысле, что гайка 52 из регулировочного механизма заменяется посредством скользящей втулки, и резьба резьбового стержня 51 регулировочного механизма удаляется таким образом, чтобы скользящая втулка устанавливалась на стержне и могла скользить вверх и вниз вдоль стержня. Регулировочный механизм может дополнительно содержать, по меньшей мере, один кулачок, который расположен под собирающей корзиной 41 узла сбора 4 внутри резервуара 1. Кулачок(и) может приводиться в действие посредством шагового двигателя, производящего перемещение узла сбора 4 устройства 100 для производства соевого молока вверх и вниз между указанными двумя положениями. Таким образом, на стадиях 101 и 105, под управлением MCB, шаговый двигатель приводит в действие кулачок(и), производя их вращение таким образом, чтобы выступ или выступающие части кулачка(ов) приходили в соприкосновение с собирающей корзиной 41 из узла сбора для того, чтобы поднимать его в верхнее положение и удерживать его там. На стадиях 104 и 107 выступающие части кулачка(ов) отсоединяются от нижней части собирающей корзины 41, и вогнутые части кулачка(ов) вплотную примыкают к ней для того, чтобы узел сбора 4 устройства 100 для производства соевого молока был опущен и удерживался в нижнем положении.

Другие изменения раскрытых вариантов выполнения могут быть поняты и выполнены посредством специалистов в данной области техники при осуществлении на практике заявляемого изобретения, из изучения чертежей, раскрытия и приложенной формулы изобретения. Слово «содержащий» или «содержит» не исключает присутствия элементов или стадий, не перечисленных в формуле изобретения или в описании. Признак в единственном числе не исключает присутствия множества таких элементов. В формуле изобретения любые позиции в скобках не должны рассматриваться как ограничивающие объем изобретения.

1. Устройство для производства соевого молока, содержащее: резервуар (1);рабочую головку (2), расположенную на верхней части резервуара, причем в рабочей головке размещен двигатель;роторное режущее устройство (3), приводимое двигателем;узел сбора (4), расположенный внутри резервуара (1), для сбора кожуры и остатков;регулировочный механизм (5), регулируемый, чтобы позволить перемещение узла сбора (4) внутри резервуара (1) между первым положением, в котором выполняется обработка бобов, и вторым положением, в котором кожура и остатки собираются в узел сбора.

2. Устройство по п. 1, в котором узел сбора (4) дополнительно содержит собирающую корзину (41) и направляющую чашу (42), концентрично расположенную на дне собирающей корзины.

3. Устройство по п. 2, в котором обеспечен соединитель (43) для соединения собирающей корзины с регулировочным механизмом через рабочую головку для подвешивания собирающей корзины внутри резервуара.

4. Устройство по п. 3, в котором соединитель (43) содержит подвески (431), продолжающиеся вверх от собирающей корзины и через рабочую головку для соединения с регулировочным механизмом.

5. Устройство по п. 3, в котором регулировочный механизм (5) содержит резьбовой стержень (51), закрепленный на рабочей головке и продолжающийся вверх; гайку (52), зацепленную с резьбовым стержнем, и ручной рычаг (53), съемно установленный на гайке и связанный с соединителем (43).

6. Устройство по п. 5, в котором подвески (431) содержат три подвески, которые расположены равномерно вдоль окружности собирающей корзины, при этом ручной рычаг (53), соответственно, имеет три удлиненные части (531) рычага, причем каждая подвеска зафиксирована на ее верхнем конце, соответствующем протяженности ручного рычага.

7. Устройство по п. 6, в котором гайка (52) имеет основание (521) на своей нижней части и кольцеобразную канавку (522) в ее средней части, и удерживающая пружина (54) вмещается внутри кольцеобразного углубления для удерживания ручного рычага на месте, когда ручной рычаг установлен между основанием и кольцеобразным углублением гайки.

8. Устройство по п. 3, в котором регулировочный механизм (5) содержит стержень, прикрепленный к рабочей головке (2) и продолжающийся вверх, скользящую втулку, установленную на стержне с возможностью скольжения вдоль стержня, ручной рычаг (53), съемно установленный на скользящей втулке и связанный с соединителем (43), и, по меньшей мере, один кулачок, расположенный под основанием собирающей корзины внутри резервуара и приводимый вторым двигателем таким образом, чтобы узел сбора мог перемещаться между первым положением и вторым положением посредством вращения кулачка.

9. Устройство по любому из пп. 1-8, в котором направляющая чаша (42) продолжается на первое расстояние над нижней поверхностью собирающей корзины так, что между направляющей чашей и собирающей корзиной образована камера (44).

10. Устройство по любому из пп. 1-8, в котором направляющая чаша (42) продолжается на второе расстояние В под нижней поверхностью собирающей корзины (41) и разнесена на третье расстояние С от нижней части резервуара (1).

11. Устройство по любому из пп. 1-8, в котором верхний конец направляющей чаши (42) вплотную примыкает к нижнему концу рабочей головки (2), когда узел сбора находится в первом положении таким образом, чтобы предотвращалась жидкостная связь между камерой (44) и резервуаром через направляющую чашу.

12. Устройство по п. 11, в котором резиновая прокладка (423) расположена на направляющей чаше (42) для формирования водонепроницаемого уплотнения между направляющей чашей и рабочей головкой.

13. Устройство по любому из пп. 1-8, 12, в котором верхний конец собирающей корзины (41) плотно посажен на рабочую головку (2) для того, чтобы предотвращалось проливание кожуры или остатков из камеры, и предотвращалось попадание воды или соевого молока, находящегося в резервуаре, в узел сбора через верхний конец собирающей корзины.

14. Устройство по п. 13, в котором фильтр (411) обеспечен в нижней или боковой части собирающей корзины (41).

15. Устройство по любому из пп. 1-8, 12, 14, в котором рабочая головка (2) содержит крышку (21) для закрывания резервуара и корпуса (22) головки, содержащего двигатель.