Способ получения 3-аминометил-3,5,5-триметилциклогексиламина

Иллюстрации

Показать всеНастоящее изобретение относится к улучшенному способу получения 3-аминометил-3,5,5-триметилциклогексиламина (т.е. к получению изофорондиамина). Изофорондиамин применяют для получения изофорондиизоцианатов или полиамидов, а также в качестве отверждающего агента для эпоксидных смол. Способ получения 3-аминометил-3,5,5-триметилциклогексиламина, включает стадии а) проведение реакции 3-циано-3,5,5-триметилциклогексанона с NH3 с получением продукта, содержащего 3-циано-3,5,5-триметилциклогексилимин; b) смешивание продукта, полученного на стадии а), с основным соединением в присутствии водорода, NH3 и первого катализатора гидрирования с получением продукта, содержащего 3-аминометил-3,5,5-триметилциклогексиламин и 3-циано-3,5,5-триметилциклогексиламин, при этом указанное основное соединение выбрано из: оксида, гидроксида или карбоната щелочного металла, или оксида, гидроксида или карбоната щелочноземельного металла, или оксида, гидроксида или карбоната редкоземельного металла, предпочтительно LiOH, NaOH или КОН; c) смешивание продукта, полученного на стадии b), с кислотным соединением в присутствии водорода, NH3 и второго катализатора гидрирования, при этом содержание 3-циано-3,5,5-триметилциклогексиламина в продукте, полученном на стадии b), составляет 5-20 масс. %. Указанный 3-циано-3,5,5-триметилциклогексиламин в продукте, полученном на стадии b), превращается в 3-аминометил-3,5,5-триметилциклогексиламин. Указанное кислотное соединение выбрано предпочтительно из муравьиной кислоты или уксусной кислоты. Первый катализатор гидрирования, применяемый на стадии b), и указанный второй катализатор гидрирования, применяемый на стадии c), одинаковы или различны. Предпочтительны катализаторы гидрирования, содержащие кобальт или никель, предпочтительно кобальт Ренея. Предпочтительное содержание 3-циано-3,5,5-триметилциклогексиламина в продукте, полученном на стадии b), составляет 10-15 масс. %. В качестве растворителя кислотного соединения со стадии с) используют воду, спирт или простой эфир, предпочтительно спирт, такой как метанол или этанол; и концентрация раствора составляет предпочтительно 1-5 масс. %. Стадию а) осуществляют при температуре 20-100°C и давлении 0,5-30 МПа, предпочтительно при температуре 40-60°C и давлении 10-30 МПа; стадию b) осуществляют при температуре 50-130°C и давлении 10-30 МПа, предпочтительно при температуре 60-100°C и давлении 15-20 МПа; и стадию с) осуществляют при температуре 50-130°C и давлении 10-30 МПа, предпочтительно при температуре 100-130°C и давлении 15-20 МПа. Стадию b) и стадию c) осуществляют в реакторе гидрирования, предпочтительно в трубчатом реакторе и желательно с орошаемым слоем. Способ обеспечивает низкое содержание аминонитрила в продукте, а следовательно, эффективное уменьшение продолжительности реакции и значительное уменьшение расхода катализатора в процессе проведения реакции гидрирования. 15 з.п. ф-лы, 2 ил., 4 табл., 5 пр.

Реферат

Область техники

Настоящее изобретение относится к способу получения алифатического амина. В частности, изобретение относится к способу получения 3-аминометил-3,5,5-триметилциклогексиламина путем гидрирования 3-циано-3,5,5-триметилциклогексанона.

Уровень техники

3-Аминометил-3,5,5-триметилциклогексиламин (то есть изофорондиамин, сокращаемый как IPDA) применяют в качестве исходного вещества для получения таких веществ, как 3-изоцианатометилен-3,5,5-триметилциклогексилизоцианат (то есть изофорондиизоцианат, сокращаемый как IPDI) или полиамиды, а также применяют в качестве отверждающего агента для эпоксидных смол.

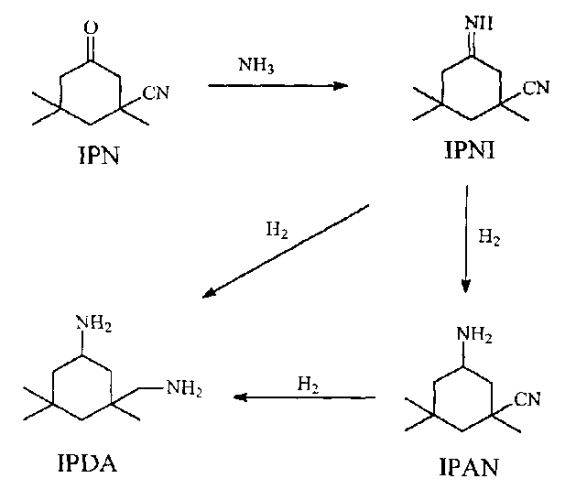

3-Аминометил-3,5,5-триметилциклогексиламин в промышленном масштабе получают посредством реакции 3-циано-3,5,5-триметилциклогексанона (то есть изофороннитрила, сокращаемого как IPN) с аммиаком с получением 3-циано-3,5,5-триметилциклогексилимина (то есть изофороннитрилимина, сокращаемого как IPNI) с последующей реакцией восстановительного аминирования IPNI водородом в присутствии аммиака с участием катализатора. Процессы, протекающие при указанных реакциях, представлены ниже:

С целью увеличения выхода реакцию восстановительного аминирования можно проводить в несколько стадий. В ЕР-А1-0394968 предложен способ получения IPDA в несколько стадий, где иминогруппу IPNI селективно гидрируют с последующим гидрированием нитрильной группы в более жестких условиях (при высоких давлении и температуре). Согласно описанию, приведенному в ЕР-А1-0394968, указанные реакции проводят таким образом, чтобы уменьшить образование 3-циано-3,5,5-триметилциклогексанона, находящегося в равновесии с IPNI. Тем не менее часть других побочных продуктов, таких как циклические соединения, в приведенных примерах составила 3-7%.

Когда реакцию восстановительного аминирования проводят в присутствии основного(ых) катализатора(ов) или основного(ых) соединений, может быть достигнут высокий выход. В способе, предложенном в DE-A-4010227, реакцию восстановительного аминирования для достижения высоких выходов частично проводят в присутствии основного катализатора.

В ЕР-А1-0623585 указано, что введение в катализатор основных компонентов может приводить к увеличению выхода восстановительного аминирования. В DE-C-19747913 предложен способ гидрирования аминов или нитрилов с образованием аминов, в частности способ получения IPDA, где для увеличения выхода добавляют гидроксид четвертичного аммониевого основания.

В CN101568516A предложен способ получения IPDA посредством реакции потока исходных реагентов, содержащего 3-циано-3,5,5-триметилциклогексилимин, с водородом и аммиаком в присутствии катализатора гидрирования, характеризующийся тем, что после того как часть 3-циано-3,5,5-триметилциклогексилимина прореагировала, основность реакционной смеси повышают посредством приведения полученной реакционной смеси в ходе последующей реакции в контакт с основным соединением, отличным от аммиака, и/или с основным катализатором. Несмотря на то что данный способ позволяет до определенной степени увеличить выход изофорондиамина в продукте реакции, содержание 3-циано-3,5,5-триметилциклогексилимина (то есть аминонитрила, сокращаемого как IPAN) в данных продуктах также относительно высоко. Один из примеров реализации данного способа демонстрирует, что сравнительно высокое содержание аминонитрила также имеет место в продуктах реакции с относительно высоким выходом изофорондиамина (см. Пример 4, выход изофорондиамина составляет 98,4%, а содержание аминонитрила составляет 0,4%).

Аминонитрил представляет собой промежуточный продукт в процессе получения IPDA, и его температура кипения составляет 255°C. Цис-изомер IPDA имеет температуру кипения 253°C, а транс-изомер имеет температуру кипения 250°C. Ввиду близких температур кипения отделить аминонитрил от IPDA с использованием традиционных средств сложно. Следовательно, для обеспечения лучшего качества продукта в ходе реакции нужно как можно больше аминонитрила перевести в IPDA путем гидрирования.

Существующие в настоящее время способы получения IPDA имеют следующие недостатки: для обеспечения максимально низкого содержания аминонитрила в продуктах реакции часто требуется проведение стадии гидрирования с увеличением времени проведения процесса, что требует применения большого количества катализатора(ов) на стадии гидрирования, необходимого(ых) чтобы полностью перевести аминонитрил в IPDA путем гидрирования. Однако применение большого количества катализатора(ов) гидрирования означает увеличение стоимости катализатора, а также увеличение объема реактора и средств, затрачиваемых на аппарат для проведения реакции.

Краткое описание изобретения

Задача настоящего изобретения состоит в обеспечении способа получения 3-аминометил-3,5,5-триметилциклогексиламина. При отсутствии снижения выхода реакции предложенный способ обеспечивает низкое содержание аминонитрила, что эффективно сокращает время проведения реакции и значительно уменьшает расход катализатора на стадии гидрирования с устранением тем самым недостатков, присущих известным из уровня техники способам.

Для решения указанной задачи в настоящем изобретении предложено следующее техническое решение.

Способ получения 3-аминометил-3,5,5-триметилциклогексиламина включает следующие стадии:

а) проведение реакции 3-циано-3,5,5-триметилциклогексанона с NH3 с получением продукта, содержащего 3-циано-3,5,5-триметилциклогексилимин;

b) смешивание продукта, полученного на стадии а), с основным соединением в присутствии водорода, NH3 и первого катализатора гидрирования с получением продукта, содержащего 3-аминометил-3,5,5-триметилциклогексиламин и 3-циано-3,5,5-триметилциклогексиламин, при этом объемная скорость по первому катализатору гидрирования составляет 0,5-10 г 3-циано-3,5,5-триметилциклогексанона / (на мл катализатора в час), предпочтительно 1-5 г 3-циано-3,5,5-триметилциклогексанона / (на мл катализатора в час), более предпочтительно 1,5-2 г 3-циано-3,5,5-триметилциклогексанона / (на мл катализатора в час);

c) смешивание продукта, полученного на стадии b), с кислотным соединением в присутствии водорода, NH3 и второго катализатора гидрирования, при этом указанный 3-циано-3,5,5-триметилциклогексиламин в продуктах, полученных на стадии b), превращается в 3-аминометил-3,5,5-триметилциклогексиламин.

В способе согласно настоящему изобретению стадию а) осуществляют при температуре 20-100°C и давлении 0,5-30 МПа, предпочтительно при температуре 20-70°C и давлении 10-30 МПа и более предпочтительно при температуре 40-60°C и давлении 10-30 МПа.

В способе согласно настоящему изобретению катализатор может быть использован или может не быть использован при проведении реакции имидизации 3-циано-3,5,5-триметилциклогексанона с применением NH3 на стадии а). Если на стадии а) используется катализатор, он может представлять собой кислотные оксиды металлов, неорганические ионообменные смолы или органические ионообменные смолы, например оксид алюминия, оксид титана, оксид циркония, оксид кремния, цеолит и т.п. Объемная скорость по катализатору составляет 0,5-20 г IPN / (на мл катализатора в час), предпочтительно 1-10 г IPN / (на мл катализатора в час), более предпочтительно 2-6 г IPN / (на мл катализатора в час).

На стадии а) мольное отношение NH3 к 3-циано-3,5,5-триметилциклогексанону составляет 5:1-200:1, предпочтительно 10:1-100:1 и более предпочтительно 20:1-80:1.

В способе согласно настоящему изобретению реакцию имидизации на стадии а) можно проводить в атмосфере водорода или без водорода. Предпочтительно, реакцию имидизации на стадии а) проводят в атмосфере водорода, при этом мольное отношение водорода к IPN составляет 3:1-1000:1, предпочтительно 4:1-500:1, более предпочтительно 10:1-500:1, еще более предпочтительно 15:1-300:1 и особенно предпочтительно 20:1-100:1.

В способе согласно настоящему изобретению реакцию имидизации IPN можно проводить в присутствии растворителя, такого как спирт или простой эфир. Примеры растворителя включают этанол, бутанол или тетрагидрофуран. Предпочтительно реакцию имидизации IPN проводят в отсутствии растворителя.

В способе согласно настоящему изобретению реакцию имидизации IPN предпочтительно проводят в непрерывном режиме. Обычно реакцию имидизации IPN проводят в емкости под давлением, которая предпочтительно представляет собой трубчатый реактор. Трубчатый реактор может быть в форме реактора с фиксированным слоем, который подходит для формирования катализатора реакции имидизации. Предпочтительно подаваемый поток IPN и NH3 подают в днище реактора, а получаемые вещества выходят их реактора сверху. Вещества, получаемые в реакции имидизации, обычно содержат IPNI, аммиак и непрореагировавший IPN. Конверсия IPN в IPNI обычно составляет 80% или более, даже до 90% или более и максимум составляет до 95% или более.

В способе согласно настоящему изобретению продукт, полученный на стадии b), обычно содержит IPDA и аминонитрил. Предпочтительно, в продукте, полученном на стадии b), содержание аминонитрила составляет 5-20 масс.%, предпочтительно 10-15 масс.%.

На стадии b), подходящие основные соединения включают соединения щелочных металлов, такие как оксиды, гидроксиды или карбонаты щелочных металлов, или оксиды, гидроксиды или карбонаты щелочноземельных металлов, или оксиды, гидроксиды или карбонаты редкоземельных металлов; при этом предпочтительными являются оксиды, гидроксиды или карбонаты щелочных металлов или оксиды, гидроксиды или карбонаты щелочноземельных металлов. Более предпочтительно, указанное основное соединение может представлять собой Li2O, Na2O, K2O, Rb2O, Cs2O, LiOH, NaOH, КОН, RbOH, CsOH, Li2CO3, Na2CO3, K2CO3, Rb2CO3, MgO, CaO, SrO, BaO, Mg(OH)2, Ca(OH)2, Sr(OH)2, Ba(OH)2, MgCO3, СаСО3, SrCO3 или ВаСО3; и наиболее предпочтительно может представлять собой LiOH, NaOH или КОН.

В способе согласно настоящему изобретению продукт реакции имидизации, полученный на стадии а), смешивают с основным соединением с последующим осуществлением стадии b), далее полученную смесь вводят в реактор гидрирования. Массовое отношение основного соединения, применяемого на стадии b), к 3-циано-3,5,5-триметилциклогексанону, применяемому на стадии а), составляет 1:100-1:1000. Предпочтительно указанное основное соединение применяют в форме раствора, при этом растворитель может представлять собой воду, спирт или простой эфир и т.п. Предпочтительно указанное основное соединение применяют в форме спиртового раствора основного соединения, более предпочтительно - в форме метанольного или этанольного раствора основного соединения. Концентрация раствора составляет 0,1-10 масс.%, предпочтительно 1-5 масс.%.

Стадию b) осуществляют при температуре 50-130°C и давлении 10-30 МПа, предпочтительно при температуре 60-100°C и давлении 15-20 МПа. Мольное соотношение NH3 к IPN составляет 5:1-200:1, предпочтительно 10:1-100:1, более предпочтительно 20:1-80:1. Более того, мольное отношение водорода к IPN составляет 3:1-1000:1, предпочтительно 4:1-500:1, более предпочтительно 10:1-500:1, еще более предпочтительно 15:1-300:1 и особенно предпочтительно 20:1-100:1. Водород можно смешивать с IPNI содержащими веществами после реакции имидизации, но перед реакцией гидрирования; или водород можно смешивать с IPN и NH3 в начале.

В способе согласно настоящему изобретению проходящее кислотное соединение, применяемое на стадии с), представляет собой органическую кислоту. Предпочтительно, указанная органическая кислота может представлять собой С1-С40 органическую монокислоту, С1-С40 органическую дикислоту или С1-С40 органическую поликислоту. Более предпочтительно указанная органическая кислота может представлять собой С1-С16 органическую монокислоту, С1-С16 органическую дикислоту или С1-С16 органическую поликислоту. Еще более предпочтительно указанная органическая кислота может представлять собой муравьиную кислоту, уксусную кислоту, метоксиуксусную кислоту, пропионовую кислоту, капроновую кислоту, лауриновую кислоту, бензойную кислоту, фталевую кислоту, фенилуксусную кислоту, 2-этилгексановую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту или субериновую кислоту, особенно предпочтительно муравьиную кислоту или уксусную кислоту.

В способе согласно настоящему изобретению массовое отношение кислотного соединения, применяемого на стадии с), к 3-циано-3,5,5-триметилциклогексанону, применяемому на стадии а), составляет 1:100-1:1000. Указанное кислотное соединение предпочтительно применяют в форме раствора, при этом растворитель может представлять собой воду, спирт или простой эфир и т.п. Кислотное соединение в спиртовом растворе является предпочтительным. Более предпочтительно кислотное соединение в метанольном или этанольном растворе. Концентрация раствора составляет 0,1-10 масс.%, предпочтительно 1-5 масс.%.

Стадию с) осуществляют при температуре 50-130°C и давлении 10-30 МПа, предпочтительно при температуре 100-130°C и давлении 15-20 МПа. Объемная скорость по катализатору составляет 0,5-20 г IPN / (на мл катализатора в час), предпочтительно 0,5-15 г IPN / (на мл катализатора в час) и более предпочтительно 5-15 г IPN / (на мл катализатора в час). Мольное отношение водорода, применяемого на стадии с), к 3-циано-3,5,5-триметилциклогексанону, применяемому на стадии а), составляет 3:1-1000:1 и предпочтительно 4:1-500:1, более предпочтительно 10:1-500:1, еще более предпочтительно 15:1-300:1 и особенно предпочтительно 20:1-100:1.

Первый катализатор гидрирования, применяемый на стадии b), и второй катализатор гидрирования, применяемый на стадии с), могут быть одинаковыми или различными. Катализатор, применяемый в реакции гидрирования, представляет собой катализатор гидрирования, кобальт или никель в качестве активного компонента, такой как кобальтовый/никелевый катализатор на подложке или скелетный кобальтовый/никелевый катализатор, предпочтительно кобальтовый катализатор на подложке/скелетный, более предпочтительно кобальт Ренея.

В способе согласно настоящему изобретению обе реакции гидрирования на стадиях b) и с) проводят в непрерывном режиме в емкости под давлением, которая может представлять собой, например, реактор гидрирования, предпочтительно трубчатый реактор и более предпочтительно реактор с орошаемым слоем. Реактор гидрирования может представлять собой термостатируемый реактор или реактор с переменной температурой, который может представлять собой, например, адиабатический реактор.

3-Циано-3,5,5-триметилциклогексиламин (то есть аминонитрил) представляет собой продукт частичного гидрирования 3-циано-3,5,5-триметилциклогексилимина. Так как температуры кипения аминонитрила и IPDA близки, разделить аминонитрил и IPDA перегонкой или подобными способами представляется сложным. Для того чтобы повысить чистоту IPDA, необходимо перевести аминонитрил в IPDA путем гидрирования, насколько это возможно в процессе реакции. Обычно требуется, чтобы количество аминонитрила как примеси, присутствующей в очищенном IPDA, было бы менее 0,15 масс.% или даже меньше.

В результате исследования было обнаружено, что введение добавок, в частности введение основного соединения, может сильно способствовать повышению скорости гидрирования на предыдущей стадии, в частности повышению скорости гидрирования иминной группы. Однако авторы настоящего изобретения обнаружили, что присутствие добавки основного соединения отрицательно влияет на конверсию остального аминонитрила в IPDA при гидрировании после того, как подавляющее большинство аминонитрила перешло в IPDA, например после того, как 80-90% аминонитрила перешло в IPDA путем гидрирования. Более того, чем больше концентрация добавки основного соединения, тем больше необходимое время проведения конверсии путем гидрирования оставшегося аминонитрила в IPDA.

Авторы настоящего изобретения в своем исследовании неожиданно обнаружили, что скорость конверсии путем гидрирования оставшегося аминонитрила в IPDA может быть увеличена посредством добавления кислотного соединения в реакционную смесь, когда продукт реакции содержит 5%-20% аминонитрила, с уменьшением тем самым количества катализатора и сокращением необходимого времени проведения реакции гидрирования аминонитрила. Более того, содержание аминонитрила в продуктах реакции составляет всего 0-0,15 масс.%, обычно менее 0,1 масс.% или даже менее 0,05 масс.%. Расход катализатора гидрирования может быть сокращен до количества, которое соответствует 30-50 масс.% расхода катализатора гидрирования в существующих способах, с уменьшением тем самым размеров реактора гидрирования, затрат на реакционный аппарат и производственных затрат.

Краткое описание чертежей

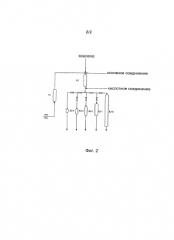

На Фиг.1 приведена схема согласно одному из вариантов реализации способа согласно изобретению.

На Фиг.2 приведена схема согласно другому варианту реализации способа согласно изобретению.

Подробное описание изобретения

Далее настоящее изобретение будет писано посредством следующих примеров, однако настоящее изобретение не ограничено приведенными примерами.

В настоящем изобретении количественный анализ 3-циано-3,5,5-триметилциклогексилимина, 3-аминометил-3,5,5-триметилциклогексиламин и аминонитрила проводили посредством газовой хроматографии и хроматографический анализ проводили при следующих условиях:

Колонка: Agilent НР-5 (размер: 30 м×0,32 мм×0,25 мм)

Температура на входе: 280°C

Отношение деления: 30:1

Скорость потока в колонке: 1,5 мл/мин

Температура колонки: 100°C 0,5 мин

с повышением до 260°C при скорости 15°C/мин

поддерживали 8 мин

Температура детектора: 280°C, скорость потока Н2: 35 мл/мин

Скорость потока воздуха: 350 ml/min

Один из вариантов реализации способа согласно настоящему изобретению приведен на Фиг.1. IPN и NH3 подавали в реактор имидизации 1 в присутствии катализатора. Далее в реакционную смесь вводили основное соединение и водород, после чего реакционную смесь вводили в реактор гидрирования первой стадии 2. Реагенты подвергали реакции в присутствии NH3 и водорода, а также катализатора гидрирования. После этого в реакционную смесь добавляли кислотное соединение, после чего реакционную смесь вводили в реактор гидрирования второй стадии 3 и реагенты подвергали реакции в присутствии NH3 и водорода, также катализатор гидрирования с получением конечного продукта, то есть IPDA.

Фиг.2 иллюстрирует конкретный технологический процесс, протекающий в следующих примерах и сравнительных примерах. На Фиг.2 символ R1 означает реактор имидизации, который представляет собой трубчатый реактор, имеющий высоту внутренней части 75 мм и диаметр 20 мм; символ R2 означает реактор гидрирования первой стадии, который представляет собой реактор с орошающим слоем, имеющий высоту внутренней части 150 мм и диаметр 20 мм; а символы R3-0, R3-1, R3-2, R3-3 и R3-4 соответственно означают реакторы гидрирования второй стадии, имеющие различные объемы, выполненные в виде реакторов с орошающим слоем. В частности, реактор R3-0 имеет высоту внутренней части 450 мм и диаметр 20 мм; реактор R3-1 имеет высоту внутренней части 150 мм и диаметр 20 мм; реактор R3-2 имеет высоту внутренней части 120 мм и диаметр 20 мм; реактор R3-3 имеет высоту внутренней части 60 мм и диаметр 20 мм; а реактор R3-4 имеет высоту внутренней части 37,5 мм и диаметр 20 мм. При проведении испытаний использовали только один из реакторов R3-0, R3-1, R3-2, R3-3 и R3-4 в качестве реактора гидрирования на второй стадии.

В реактор R1 помещали 23 мл сфер γ-Al2O3 диаметром 0,5 мм. В реакторы R2, R3-0, R3-1, R3-2, R3-3 и R3-4 соответственно помещали 47 мл, 141 мл, 47 мл, 37 мл, 18 мл, 11 мл массивного неподвижного слоя катализатора, представляющего собой кобальт Ренея, 16-30 меш.

Сравнительный пример 1

Согласно схеме, приведенной на Фиг.2, температуру в реакторе R1 поддерживали на уровне 40°C, температуру в реакторе R2 поддерживали на уровне 60°C, а температуру в реакторе R3-0 поддерживали на уровне 130°C. Давление во всех реакторах R1, R2 и R3-0 поддерживали на уровне 15 МПа. Скорость подачи IPN составляла 80 г/ч. Скорость подачи NH3 составляла 168 г/ч. Скорость потока водорода составляла 1100 норм. л/ч.

Реакционную смеси вводили в реактор R2, после чего в реактор R2 добавляли метанольный раствор NaOH с массовой концентрацией 5% при скорости подачи 16 г/ч. Объемная скорость по каждому из катализаторов в каждом из реакторов была следующей:

| Реактор | Объемная скорость по катализатору (г IPN / (на мл катализатора в час)) |

| R1 | 3,5 |

| R2 | 1,7 |

| R3-0 | 0,57 |

После работы аппарата в течение 100 часов на выходе из реактора R1 отбирали образец и проводили его анализ методом газовой хроматографии, при этом содержание 3-циано-3,5,5-триметилциклогексилимина составляло 95%. Другой образец отбирали на выходе из реактора R2 и проводили анализ данного образца методом газовой хроматографии, при этом содержание IPDA составляло 80%, а содержание аминонитрила составляло 15%. Еще один образец отбирали на выходе из реактора R3-0 и проводили его анализ методом газовой хроматографии, при этом содержание IPDA составляло 97,9%, а содержание аминонитрила составляло 0,14%.

Пример 1

Согласно схеме, приведенной на Фиг.2, температуру в реакторе R1 поддерживали на уровне 40°C, температуру в реакторе R2 поддерживали на уровне 60°C, а температуру в реакторе R3-0 поддерживали на уровне 130°C. Давление во всех реакторах R1, R2 и R3-0 поддерживали на уровне 15 МПа. Скорость подачи IPN составляла 80 г/ч. Скорость подачи NH3 составляла 168 г/ч. Скорость потока водорода составляла 1100 станд. л/ч. Реакционную смеси вводили в реактор R2, после чего в реактор R2 добавляли метанольный раствор NaOH с массовой концентрацией 5% при скорости подачи 16 г/ч. Объемная скорость по каждому из катализаторов в каждом из реакторов была следующей:

| Реактор | Объемная скорость по катализатору (г IPN / (на мл катализатора в час)) |

| R1 | 3,5 |

| R2 | 1,7 |

| R3-0 | 0,57 |

После работы аппарата в течение 100 часов в реакционную смесь добавляли метанольный раствор муравьиной кислоты с массовой концентрацией 5% при скорости подачи 16 г/ч, после чего реакционную смесь вводили в реактор R3-0. После работы аппарата в течение 200 часов отбирали образец на выходе из реактора R1, при этом содержание 3-циано-3,5,5-триметилциклогексилимина составляло 95%. Другой образец отбирали на выходе из реактора R2 и проводили анализ данного образца методом газовой хроматографии, при этом содержание IPDA составляло 80%, а содержание аминонитрила составляло 15%. Еще один образец отбирали на выходе из реактора R3-0, отбирали образец и проводили его анализ методом газовой хроматографии, при этом содержание IPDA составляло 98,5%, а содержание аминонитрила составляло 0,01%.

Как можно видеть из сравнения Примера 1 и Сравнительного примера 1, содержание аминонитрила в продукте может быть эффективно снижено посредством добавления кислотного соединения в частично гидрированный иминосодержащий реакционный поток.

Пример 2

Согласно схеме, приведенной на Фиг.2, температуру в реакторе R1 поддерживали на уровне 40°C, температуру в реакторе R2 поддерживали на уровне 60°C, а температуру в каждом из реакторов R3-0, R3-1, R3-2, R3-3 и R3-4 поддерживали на уровне 130°C. Давление в каждом из реакторов R1, R2, R3-0, R3-1, R3-2, R3-3 и R3-4 поддерживали на уровне 15 МПа. Скорость подачи IPN составляла 80 г/ч. Скорость подачи NH3 составляла 168 г/ч. Скорость потока водорода составляла 1100 станд. л/ч. В реакционную смесь добавляли метанольный раствор NaOH с массовой концентрацией 5% при скорости подачи 16 г/ч, после чего реакционную смесь вводили в реактор R2. В данную реакционную смесь добавляли метанольный раствор муравьиной кислоты с массовой концентрацией 5% при скорости подачи 16 г/ч, после чего реакционную смесь вводили в реактор гидрирования второй стадии. Объемная скорость по каждому из катализаторов в каждом из реакторов была следующей:

| Реактор | Объемная скорость по катализатору (г IPN / (на мл катализатора в час)) |

| R1 | 3,5 |

| R2 | 1,7 |

| R3-0 | 0,57 |

| R3-1 | 1,7 |

| R3-2 | 2,2 |

| R3-3 | 4,4 |

| R3-4 | 7,3 |

После того как при испытании аппарат проработал в течение 300 часов, 400 часов, 500 часов и 600 часов, продукты реакции гидрирования первой стадии переводили в реакторы R3-1, R3-2, R3-3 и R3-4 соответственно. Через 50 часов после перевода на выходе из каждого из указанных реакторов R3-1, R3-2, R3-3 и R3-4 соответственно отбирали образцы и анализировали их методом газовой хроматографии для определения содержания IPDA и аминонитрила. Результаты приведены в следующей таблице.

| Таблица 1 | ||

| Выход реактора | Содержание IPDA (масс. %) | Содержание аминонитрила (масс. %) |

| R3-1 | 98,6 | 0,02 |

| R3-2 | 98,5 | 0,03 |

| R3-3 | 98,5 | 0,04 |

| R3-4 | 98,3 | 0,14 |

Как можно видеть из сравнения Примера 2 и Сравнительного примера 1, количество катализатора, необходимое для второй стадии гидрирования, благодаря добавлению кислотного соединения в частично гидрированный продукт может быть снижено до 1/12 количества катализатора, требуемого в случае, если кислотное соединение не добавляли в частично гидрированный продукт, при условии, что содержание аминонитрила в конечных продуктах согласно Примеру 2 и Сравнительному примеру 1 было одинаковым.

Пример 3

Температуру в реакторе R1 поддерживали на уровне 60°C, температуру в реакторе R2 поддерживали на уровне 100°C, а температуру в реакторе R3-0 поддерживали на уровне 100°C. Давление во всех реакторах R1, R2 и R3-0 поддерживали на уровне 20 МПа. Скорость подачи IPN составляла 80 г/ч. Скорость подачи NH3 составляла 650 г/ч. Скорость потока водорода составляла 220 станд. л/ч. В реакционную смесь добавляли раствор LiOH в диметиловом эфире с массовой концентрацией LiOH 1% при скорости подачи 8 г/ч, после чего реакционную смесь вводили в реактор R2. В данную реакционную смесь добавляли водный раствор фталевой кислоты с массовой концентрацией 1% при скорости подачи 8 г/ч, после чего реакционную смесь вводили в реактор R3-0.

После работы аппарата в течение 100 часов на выходе из реактора R1 отбирали образец и проводили его анализ методом газовой хроматографии, при этом содержание 3-циано-3,5,5-триметилциклогексилимина составляло 94%. Другой образец отбирали на выходе из реактора R2 и проводили анализ данного образца методом газовой хроматографии, при этом содержание IPDA составляло 81%, а содержание аминонитрила составляло 14,5%.

После начала испытания реактор R3-0 использовали в качестве реактора гидрирования второй стадии. После проведения реакции в течение 200 часов, 300 часов, 400 часов и 500 часов продукты реакции переводили в реакторы R3-1, R3-2, R3-3 и R3-4 соответственно, которые выполняли роль реакторов гидрирования второй стадии.

Объемная скорость по каждому из катализаторов в каждом из реакторов была следующей:

| Реактор | Объемная скорость по катализатору (г IPN / (на мл катализатора в час)) |

| R1 | 3,5 |

| R2 | 1,7 |

| R3-0 | 0,57 |

| R3-1 | 1,7 |

| R3-2 | 2,2 |

| R3-3 | 4,4 |

| R3-4 | 7,3 |

Через 50 часов работы реактора R3-0, а также через 50 часов после окончания перевода отбирали образцы на выходе из соответствующих реакторов и анализировали содержание IPDA и его аминонитрила в данных образцах. Результаты представлены в следующей таблице.

| Таблица 2 | ||

| Выход реактора | Содержание IPDA (масс. %) | Содержание аминонитрила (масс. %) |

| R3-0 | 98,7 | 0 |

| R3-1 | 98,7 | 0,01 |

| R3-2 | 98,6 | 0,02 |

| R3-3 | 98,6 | 0,03 |

| R3-4 | 98,4 | 0,15 |

Пример 4

Температуру в реакторе R1 поддерживали на уровне 50°C, температуру в реакторе R2 поддерживали на уровне 80°C и температуру в реакторе R3-0 поддерживали на уровне 115°C. Давление во всех реакторах R1, R2 и R3-0 поддерживали на уровне 18 МПа. Скорость подачи IPN составляла 80 г/ч. Скорость подачи NH3 составляла 344 г/ч. Скорость потока водорода составляла 550 станд. л/ч. В реакционную смесь добавляли водный раствор K2CO3 с массовой концентрацией 2,5% при скорости подачи 16 г/ч, после чего реакционную смесь вводили в реактор R2. В данную реакционную смесь добавляли водный раствор лауриновой кислоты в ТГФ с массовой концентрацией лауриновой кислоты 2,5% при скорости подачи 16 г/ч, после чего реакционную смесь вводили в реактор R3-0.

После работы аппарата в течение 100 часов, на выходе из реактора R1 отбирали образец и проводили его анализ методом газовой хроматографии, при этом содержание 3-циано-3,5,5-триметилциклогексилимина составляло 96%. Другой образец отбирали на выходе из реактора R2 и проводили анализ данного образца методом газовой хроматографии, при этом содержание IPDA составляло 82,5%, а содержание аминонитрила составляло 13,5%.

После начала испытания реактор R3-0 использовали в качестве реактора гидрирования второй стадии. После проведения реакции в течение 200 часов, 300 часов, 400 часов и 500 часов продукты реакции переводили в реакторы R3-1, R3-2, R3-3 и R3-4 соответственно, которые выполняли роль реакторов гидрирования второй стадии.

Объемная скорость по каждому из катализаторов в каждом из реакторов была следующей:

| Реактор | Объемная скорость по катализатору (г IPN / (на мл катализатора в час)) |

| R1 | 3,5 |

| R2 | 1,7 |

| R3-0 | 0,57 |

| R3-1 | 1,7 |

| R3-2 | 2,2 |

| R3-3 | 4,4 |

| R3-4 | 7,3 |

Через 50 часов работы реактора R3-0, а также через 50 часов после окончания перевода отбирали образцы на выходе из соответствующих реакторов и анализировали содержание IPDA и аминонитрила в данных образцах. Результаты представлены в следующей таблице.

| Таблица 3 | ||

| Выход реактора | Содержание IPDA (масс. %) | Содержание аминонитрила (масс. %) |

| R3-0 | 99,0 | 0 |

| R3-1 | 99,0 | 0,02 |

| R3-2 | 98,9 | 0,02 |

| R3-3 | 98,8 | 0,05 |

| R3-4 | 98,6 | 0,14 |

Пример 5

Температуру в реакторе R1 поддерживали на уровне 80°C, температуру в реакторе R2 поддерживали на уровне 110°C, а температуру в реакторе R3-0 поддерживали на уровне 120°C. Давление во всех реакторах R1, R2 и R3-0 поддерживали на уровне 20 МПа. Скорость подачи IPN составляла 160 г/ч. Скорость подачи NH3 составляла 344 г/ч. Скорость потока водорода составляла 1000 станд. л/ч. В реакционную смесь добавляли этанольный раствор LiOH с массовой концентрацией 4% при скорости подачи 16 г/ч, после чего реакционную смесь вводили в реактор R2. В данную реакционную смесь добавляли этанольный раствор уксусной кислоты с массовой концентрацией 2,5% при скорости подачи 8 г/ч, после чего реакционную смесь вводили в реактор R3-0.

После работы аппарата в течение 100 часов на выходе из реактора R1 отбирали образец и проводили его анализ методом газовой хроматографии, при этом содержание 3-циано-3,5,5-триметилциклогексилимина составляло 93%. Другой образец отбирали на выходе из реактора R2 и проводили анализ данного образца методом газовой хроматографии, при этом содержание IPDA составляло 79,5%, а содержание аминонитрила составляло 19,5%.

После начала испытания реактор R3-0 использовали в качестве реактора гидрирования второй стадии. После проведения реакции в течение 200 часов, 300 часов, 400 часов и 500 часов продукты реакции переводили в реакторы R3-1, R3-2, R3-3 и R3-4, соответственно, которые выполняли роль реакторов гидрирования второй стадии.

Объемная скорость по каждому из катализаторов в каждом из реакторов была следующей:

| Реактор | Объемная скорость по катализатору (г IPN / (на мл катализатора в час)) |

| R1 | 7,0 |

| R2 | 3,4 |

| R3-0 | 1,1 |

| R3-1 | 3,4 |

| R3-2 | 4,3 |

| R3-3 | 8,9 |

| R3-4 | 14,5 |

Через 50 часов работы реактора R3-0, а также через 50 часов после окончания перевода отбирали образцы на выходе из соответствующих реакторов и анализировали содержание IPDA и аминонитрила в данных образцах. Результаты представлены в следующей таблице.

| Таблица 4 | ||

| Выход реактора | Содержание IPDA (масс. %) | Содержание аминонитрила (масс. %) |

| R3-0 | 97,9 | 0 |

| R3-1 | 97,9 | 0,02 |

| R3-2 | 98,1 | 0,02 |

| R3-3 | 97,8 | 0,05 |

| R3-4 | 97,6 | 0,14 |

1. Способ получения 3-аминометил-3,5,5-триметилциклогексиламина, включающий следующие стадии:a) проведение реакции 3-циано-3,5,5-триметилциклогексанона с NH3 с получением продукта, содержащего 3-циано-3,5,5-триметилциклогексилимин;b) смешивание продукта, полученного на стадии а), с основным соединением в присутствии водорода, NH3 и первого катализатора гидрирования с получением продукта, содержащего 3-аминометил-3,5,5-триметилциклогексиламин и 3-циано-3,5,5-триметилциклогексиламин, при этом указанное основное соединение выбрано из: оксида, гидроксида или карбоната щелочного металла, или оксида, гидроксида или карбоната щелочноземельного металла, или оксида, гидроксида или карбоната редкоземельного металла;c) смешивание продукта, полученного на стадии b), с кислотным соединением в присутствии водорода, NH3 и второго катализатора гидрирования, при этом содержание 3-циано-3,5,5-триметилциклогексиламина в продукте, полученном на стадии b), составляет 5-20 масс. %, при этом указанный 3-циано-3,5,5-триметилциклогексиламин в продукте, полученном на стадии b), превращается в 3-аминометил-3,5,5-триметилциклогексиламин, при этом указанное кислотное соединение выбрано из: С1-С12 органической одноосновной кислоты или С1-С12 органической двухосновной кислоты;при этом указанный первый катализатор гидрирования, применяемый на стадии b), и указанный второй катализатор гидрирования, применяемый на стадии c), одинаковы или различны.

2. Способ по п. 1, отличающийся тем, что содержание 3-циано-3,5,5-триметилциклогексиламина в продукте, полученном на стадии b), составляет 10-15 масс. %.

3. Способ по п. 2, отличающийся тем, что указанное кислотное соединение, применяемое на стадии с), выбрано из: муравьиной кислоты, уксусной кислоты, метоксиуксусной кислоты, пропионовой кислоты, капроновой кислоты, лауриновой кислоты, бензойной кислоты, фталевой кислоты, фенилуксусной кислоты, 2-этилгексановой кислоты, янтарной кислоты, глутаровой кислоты, адипиновой кислоты или субериновой кислоты, особенно предпочтительно муравьиной кислоты или уксусной кислоты.

4. Способ по п. 3, отличающийся тем, что массовое отношение кислотного соединения, применяемого на стадии с), к 3-циано-3,5,5-триметилциклогексанону, применяемому на стадии а), составляет 1:100-1:1000.

5. Способ по п. 4, отличающийся тем, что указанное кислотное соединение со стадии с) находится в форме раствора кислотного соединения, при этом растворитель представляет собой воду, спирт или простой эфир, предпочтительно спирт, более предпочтительно метанол или этанол; и концентрация раствора составляет 0,1-10 масс. %, предпочтительно 1-5 масс. %.

6. Способ по любому из пп. 1-5, отличающийся тем, что указанное основное соединение, применяемое на стадии b), выбрано из: Li2O, Na2O, K2O, Rb2O, Cs2O, LiOH, NaOH, KOH, RbOH, CsOH, Li2CO3, Na2CO3, K2CO3, Rb2CO3, MgO, CaO, SrO, BaO, Mg(OH)2, Ca(OH)2, Sr(OH)2, Ba(OH)2, MgCO3, CaCO3, SrCO3 или BaCO3; и наиболее предпочтительно LiOH, NaOH или КОН.

7. Способ по любому из пп. 1-5, отличающийся тем, что массовое отношение основного соединения, применяемого на стадии b), к 3-циано-3,5,5-триметилциклогексанону, применяемому на стадии а), составляет 1:100-1:1000.

8. Способ по любому из пп. 1-5, отличающийся тем, что указанное основное соединение, применяемое на стадии b), находится в форме раствора основного соединения, при этом растворитель представляет собой воду, спирт или простой эфир, предпочтительно спирт, более предпочтительно метанол или этанол; и концентрация раствора составляет 0,1-10 масс. %, предпочтительно 1-5 масс. %.

9. Способ по любому из пп. 1-5, отличающийся тем, что стадию а) осуществляют при температуре 20-100°C и давлении 0,5-30 МПа, предпочтительно при температуре 20-70°C и давлении 10-30 МПа, и более предпочтительно при температуре 40-60°C и давлении 10-30 МПа; стадию b) осуществляют при температуре 50-130°C и давлении 10-30 МПа, предпочтительно при температуре 60-100°C и