Слоистые, устойчивые к утечкам химические реакторы, способы производства и способы эксплуатации

Иллюстрации

Показать всеИзобретение относится к слоистым химическим ректорам, в частности микроканальным устройствам, способам их производства и эксплуатации. Химический реактор для проведения одной или более технологических операций включает слоистый микроканальный узел, включающий смежные первый и второй листы, которые являются по существу плоскими, причем площадь поперечного сечения листа превышает 100 см2, при этом первый лист содержит системы параллельных микроканалов, отделенные друг от друга перегородкой, и включающий сварные швы, которые проходят по длине перегородок и соединяют первый и второй листы. Изобретение обеспечивает реакторы более высокого качества и снижение стоимости их изготовления. 7 н. и 24 з.п. ф-лы, 23 ил., 6 табл., 10 пр.

Реферат

Родственные заявки

Эта заявка испрашивает приоритет по заявкам на патенты США с временными серийными номерами 61/394,328, поданной 18 октября 2010 г., и 61/441,276, поданной 9 февраля 2011 г.

Введение

Традиционное представление микроканальной технологии заключается в том, что оптимальная теплопередача в микроканальном теплообменнике может быть достигнута только за счет диффузионной сварки и/или пайки. Эти способы основаны на формировании сплошных поверхностей контакта металлов между слоями. Сплошная поверхность контакта устраняет сопротивление термического контакта между слоями и считается необходимой для переноса высоких уровней тепла от экзотермической реакции к камерам для отвода тепла или для добавления тепла при эндотермической реакции.

Пайка требует добавления промежуточного слоя материала, который плавится при температуре ниже температуры плавления материалов конструкции. При диффузионной пайке или в процессе пайки промежуточный слой становится жидким. Жидкий промежуточный слой течет, заполняя зазоры или полости и соединяя, таким образом, материалы. При течении промежуточного слоя также происходит его диффузия, в результате чего материалы промежуточного слоя могут диффундировать в основной материал, а материал из основного слоя может диффундировать в промежуточный слой. По мере развития диффузии изменяется местный состав материала промежуточного слоя. Далее после начала снижения температуры по достижении максимальной температуры жидкий промежуточный слой затвердевает и заполняет свободный объем между двумя основными слоями. Отверждение может определяться температурой или составом. В последнем случае осуществляется добавление депрессанта температуры плавления, такого как фосфор или бор, чтобы обеспечить плавление промежуточного слоя при более низкой температуре по отношению к основному материалу. В аналогичном примере устройство, изготовленное диффузионной сваркой, также образует плотный термический контакт между теплопередающими слоями.

Краткое изложение сущности изобретения

В одном аспекте изобретение предлагает способ производства слоистого устройства, включающий: предоставление нижнего листа, верхнего листа, и отличающийся тем, что зазор между поверхностью верхнего листа и поверхностью нижнего листа [обратите внимание, что верхний и нижний листы могут входить в состав подузлов]; предоставление теплопроводной оребренной вставки, высота которой по крайней мере на 1% больше (предпочтительно по крайней мере на 2% больше, а в некоторых вариантах осуществления - на 1-10% больше) высоты зазора, расположение оребренной вставки в зазоре; и сжатие листов таким образом, чтобы оребренная вставка деформировалась в соответствии с внутренней формой зазора.

Вставка может иметь или не иметь каталитическое покрытие. В некоторых предпочтительных вариантах осуществления изобретения итоговое устройство имеет неправильную конфигурацию, в которой вставка деформирована неправильным образом, например, не все смятые стенки изогнуты в одном направлении или в чередующихся направлениях. В некоторых вариантах осуществления оребренные пластины преимущественно (больше 50%, предпочтительно больше 80%) изогнуты в одном направлении. Сжатые оребренные пластины не имеют правильной формы, такой как представлена на гофрированном листе.

В некоторых предпочтительных вариантах осуществления поверхность нижнего и/или верхнего листа имеет линии сплавления, выступающие из поверхности; в некоторых предпочтительных вариантах осуществления лист включает одну или более внутренних линий сплавления с непрерывной длиной по крайней мере 50% (предпочтительно по крайней мере 80%) от длины или ширины листа; и по крайней мере одна сторона оребренной вставки располагается по крайней мере частично (предпочтительно полностью) на одной или более линиях сплавления. Предпочтительно направление потока через вставку является перпендикулярным к линиям сплавления. Как ни удивительно, нами было установлено, что хорошая теплопередача была достигнута в случае присутствия этих линий сплавления, даже когда линии сплавления были расположены между реакционной камерой (т.е. камерой с прессовой посадкой и катализатором) и теплообменником. В некоторых вариантах осуществления оребренная вставка приваривается прихваточным швом к верхней или нижней поверхности, в более предпочтительном варианте осуществления оребренная вставка удерживается на месте прессовой посадкой и не соединена с какой-либо из поверхностей сваркой. Предпочтительно оребренная пластина располагается внутри микроканала, и/или смежный теплообменник включает микроканалы.

Помимо всех способов, описанных в настоящем документе, изобретение также включает устройство, изготовленное в соответствии с этими способами. Изобретение также включает эксплуатацию устройства, изготовленного в соответствии со способом, для выполнения одной или более технологических операций. Предпочтительно устройства, указанные в настоящем документе, представляют собой химические реакторы, которые предназначены для выполнения одной или более технологических операций.

В другом аспекте изобретение предлагает слоистое устройство, включающее: устройство, включающее впуск текучей среды, соединенный с рабочей камерой, и выпуск рабочей среды, соединенный с рабочей камерой; отличающееся тем, что рабочая камера включает зазор и теплопроводную оребренную вставку, которая расположена внутри зазора и касается верхней и нижней части зазора; далее отличающееся тем, что оребренная вставка обладает неправильной формой, которая вызвана по крайней мере 1% сжатием оребренной вставки внутри зазора; и теплообменник в термическом контакте с рабочей камерой. В этом устройстве неправильная форма обусловлена сжатием листов по обеим сторонам зазора таким образом, что высота оребренной вставки является деформированной по крайней мере на 1% высоты оребренной пластины (где высота определяется в том же направлении, что и высота стопки), предпочтительно по крайней мере на 2%, в некоторых вариантах осуществления по крайней мере на 5% и в некоторых вариантах осуществления в диапазоне от 1 до 10%.

Это устройство может содержать любой из указанных в настоящем документе признаков. Например, в некоторых предпочтительных вариантах осуществления вставка не имеет каталитического покрытия; в некоторых предпочтительных вариантах осуществления частицы катализатора присутствуют в зазоре. Проводящая оребренная вставка представляет собой оребренную пластину, которая передает тепло от процесса, происходящего внутри секции оребренной пластины, к смежным теплообменным слоям. Оребренная вставка предпочтительно выполнена из материала, обладающего более высокой теплопроводностью, чем материал конструкции теплопередающего слоя. В некоторых предпочтительных вариантах осуществления проводящая оребренная вставка обладает теплопроводностью, которая превышает более чем в 10 раз и более предпочтительно более чем в 100 раз эффективную теплопроводность катализатора, расположенного внутри проводящей оребренной конструкции. Для большинства материалов теплопроводность известна, а если нет, она может быть измерена с применением стандартного метода Американского общества специалистов по испытаниям и материалам.

В дальнейшем аспекте изобретение предлагает способ проведения химической реакции, включающий: помещение по крайней мере одного реагента в рабочую камеру устройства в соответствии с пунктом формулы 2; проведение процесса в рабочей камере и одновременно теплообмен между рабочей камерой и теплообменником.

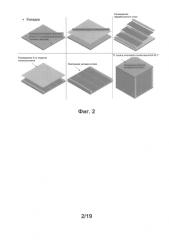

В другом аспекте изобретение предлагает способ производства слоистого устройства, включающий: предоставление первого подузла или первого листа и второго подузла или второго листа; отличающийся тем, что первый подузел или первый лист включает первую параллельную систему каналов, и отличающийся тем, что второй подузел или второй лист включает вторую параллельную систему каналов, и отличающийся тем, что отсутствует пересечение между каналами в первом подузле или первом листе и втором подузле или втором листе; сварку кромки первого подузла с кромкой второго подузла с образованием комбинированного слоя подузла или сварка кромок первого и второго листов с образованием общего сварного листа; и укладку комбинированного слоя или общего сварного листа с одним или более слоями или листами, и соединение уложенных в стопку листов с образованием слоистого устройства.

Несмотря на отсутствие межканального смешивания для каналов в первом и втором листах, первая и вторая системы параллельных каналов могут иметь общий задний и/или передний приемники. В одном примере этого способа лист (или подузел, включающий ряд листов) разрезается на четыре части, и эти четыре части снова свариваются вместе по кромкам - это довольно парадоксальный процесс, поскольку разрезанный лист сваривается по кромкам предыдущего разреза. Тем не менее, было установлено, что этот процесс значительно снижает коробление и соответственно обеспечивает более высокое качество слоистого изделия. В некоторых расширенных аспектах этого способа первый и второй листы (или подузлы) не являются частями разрезанной общей заготовки, а могут быть изготовлены отдельно. Предпочтительно уложенные в стопку слои имеют одинаковую ширину и длину (в некоторых вариантах осуществления в пределах 5% по длине и ширине; в некоторых вариантах осуществления в пределах 1% по длине и ширине). Разрезы (и повторные соединительные сварные швы) должны быть параллельны длине каналов; при такой ориентации отсутствует риск блокированных или прерывистых каналов.

В некоторых предпочтительных вариантах осуществления коэффициент соотношения ширина/высота и длина/высота для первого подузла составляет больше 2, более предпочтительно больше 10. В некоторых предпочтительных вариантах осуществления коэффициент соотношения ширина/длина или длина/ширина для первого листа или первого подузла составляет 1,5 или больше, более предпочтительно 2 или больше, в некоторых вариантах осуществления 4 или больше. Под высотой подразумевается высота укладки, ширина и длина взаимно перпендикулярны, и длина расположена в направлении течения текучей среды вдоль листа. Предпочтительно первый подузел или первый лист включает по крайней мере 5 первых параллельных каналов (предпочтительно микроканалов); второй подузел или второй лист включает по крайней мере 5 вторых параллельных каналов (предпочтительно микроканалов), и первый и второй подузлы или листы соединены по кромке с образованием одного листа или подузла, в котором первые параллельные каналы параллельны вторым параллельным каналам. Предпочтительно первый и второй подузлы или листы соединены таким образом, что смежные параллельные каналы в первом и втором подузлах расположены в пределах 2 см, более предпочтительно в пределах 1 см в направлении по ширине (длина параллельна общему направлению потока через устройство). Итоговое устройство будет содержать листы со сварными швами, которые соединяют сегменты листов. В некоторых предпочтительных вариантах осуществления, в частности, с коэффициентом соотношения ширина/высота или длина/высота первого листа или первого подузла больше 1, перед сваркой кромок выполняется этап выравнивания одного или более (и предпочтительно всех) подузлов.

Помимо всех способов, описанных в настоящем документе, изобретение также включает изделие, изготовленное в соответствии с этими способами.

Изобретение включает слоистое устройство, включающее: первый слой, имеющий размеры - ширину и длину; отличающийся тем, что первый слой включает первую секцию, включающую первый ряд параллельных каналов, и вторую секцию, включающую второй ряд параллельных каналов, в котором первый и второй ряды каналов являются параллельными; в котором первая и вторая секции соединены вместе сварным соединением и в котором сварное соединение параллельно параллельным каналам; и второй слой, отличающийся тем, что второй слой сварен с первым слоем. В некоторых предпочтительных вариантах осуществления первый слой представляет собой подузел и второй слой представляет собой подузел, и слои соединены сварным швом по периметру слоев.

В дальнейшем аспекте изобретение предлагает метод предварительного изгиба для получения более ровного подузла. Этот способ производства слоистого устройства включает предоставление металлического листа; деформирование металлического листа и соединение сваркой деформированного металлического листа в слоистое устройство.

В предпочтительном варианте осуществления металлический лист деформирован по дуге с кривизной 10 градусов от ровной поверхности, в некоторых вариантах осуществления с кривизной в диапазоне от 10 до 80 градусов от ровной поверхности. Детали предпочтительно предварительно изогнуты от ровного состояния для обеспечения деформации таким образом, что при воздействии на детали напряжений от сварки (в особенности от лазерной сварки), они возвращаются в почти ровное состояние. Дуга кривизны от ровного состояния составляет менее 90 градусов и предпочтительно от 10 до 80 градусов. Более предпочтительный диапазон составляет от 30 до 70 градусов. В некоторых предпочтительных вариантах осуществления металлический лист выполнен из нержавеющей стали.

В другом аспекте изобретение предлагает способ производства слоистого устройства, включающий: предоставление подузла; выравнивание подузла; сварку подузла с листом или вторым подузлом. Предпочтительно подузлы свариваются по периметрам, за исключением участков с вырезами для впускных и выпускных отверстий. В некоторых предпочтительных вариантах осуществления этот способ сочетается с любым из способов, описанных в настоящем документе.

В другом аспекте изобретение предлагает способ проведения процесса в канальном слое, в котором изменяется растяжение на сжатие или наоборот, включающий предоставление устройства, включающего первый канальный слой и второй канальный слой, расположенные непосредственно вплотную к первому каналу; отличающийся тем, что на первом этапе первый канальный слой содержит первую текучую среду при первом давлении, а второй канальный слой содержит вторую текучую среду при втором давлении; отличающийся тем, что первое давление выше второго давления; проведение технологической операции в первом канальном слое на первом этапе; отличающийся тем, что на втором этапе первый канальный слой содержит третью рабочую среду при третьем давлении, а второй канальный слой содержит четвертую рабочую среду при четвертом давлении; проведение технологической операции в первом канальном слое на втором этапе.

При растяжении давление в первом канальном слое выше, чем во втором канальном слое, а при сжатии давление в первом канальном слое меньше, чем во втором канальном слое. В направлении по высоте слой определяется низом и верхом слоя, и растягивающее или сжимающее усилие оказывает воздействие на низ или верх слоя. В некоторых предпочтительных вариантах осуществления первая и третья текучие среды являются одинаковыми, и вторая и четвертая текучие среды являются одинаковыми; например, первая и третья текучие среды могут представлять собой технологический поток Фишера-Тропша («ФТ»), а вторая и четвертая текучие среды - теплоноситель, как правило, воду (или иной теплоноситель), который подвергается частичному кипению. К примерам других процессов можно отнести синтез этиленоксида, пропиленоксида, метанола, аммиака, стирола и гидрирование и гидрообработку. Предпочтительно способ осуществляется в слоистом устройстве с первым каналом, расположенным в первом слое, и вторым каналом, расположенным в прилегающем слое. Наиболее предпочтительно процесс осуществляется в слоистом устройстве, содержащем многочисленные (по крайней мере от 10) чередующиеся слои первого и второго каналов. В некоторых предпочтительных вариантах осуществления первый канал содержит вставку с прессовой посадкой, а в некоторых предпочтительных вариантах осуществления первый канал содержит катализатор, который предпочтительно используется в сочетании с вставкой с прессовой посадкой. Как ни удивительно, нами было обнаружено, что устройство, выполненное без диффузионной сварки или пайки (такое как устройство с прессовой посадкой), может успешно функционировать при этих условиях. Предпочтительно этот способ определяется как наблюдаемый при непрерывной эксплуатации, а не при отключении или запуске. Этот процесс может происходить, например, по мере формирования остатка в технологическом канале и/или потери активности катализатора, и выравнивания условий процесса для компенсации изменений в реакторе.

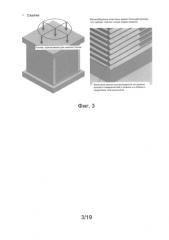

В дальнейшем аспекте изобретение предлагает устройства, в которых секции устройства соединяет венец (описано ниже). Так изобретение предлагает устройство, включающее первый слоистый узел, содержащий ряд уложенных в стопку листов; отличающееся тем, что первая сторона первого слоистого узла содержит ряд впускных или выпускных отверстий; отличающийся тем, что к первой стороне прикрепляется приемник, выступающий из первой стороны и заключающий ряд впускных и выпускных отверстий. Как правило, приемник выполняется из металла и приваривается к первой стороне первого слоистого узла.

В некоторых предпочтительных вариантах осуществления устройство включает второй слоистый узел, содержащий ряд уложенных в стопку листов; и отличается тем, что первая сторона второго слоистого узла включает второй ряд впускных и выпускных отверстий; и отличается тем, что приемник соединяет первый ряд впускных или выпускных отверстий со вторым рядом впускных или выпускных отверстий.

В другом аспекте слоистое микроканальное устройство, имеющее длину и ширину, отличающееся тем, что площадь поперечного сечения, определяемая как произведение длины листа на ширину листа, превышает 100 см2 (в некоторых вариантах осуществления превышает 500 см2), соединена с верхней пластиной с образованием сварного узла с линейной плотностью лазерного сварного соединения от 0,05 до 20 см/см2 (предпочтительно от 0,1 до 10 см/см2) на секции поверхности листа в пределах микроканального устройства; эта секция включает по крайней мере 50% (предпочтительно по крайней мере 90%, в некоторых вариантах осуществления 100%) сплошной площади основной поверхности (листы имеют две основных поверхности). В большинстве случаев лист образует поверхность подузла в более крупном устройстве. Сварные швы соединяют два или более листов. Сварные швы также могут обеспечивать соединение между двумя смежными каналами внутреннего потока. В этом устройстве «100% сплошной площади» означает всю поверхность (не просто 100% выбранной прямоугольной области); аналогичным образом 50% и 90% означают 50% и 90% всей поверхности. Предпочтительно соотношение длины к ширине листа превышает 2. Помимо этого или в качестве альтернативного варианта указанной линейной плотности устройство изобретения может быть определено как имеющее внутренние сварные швы (т.е. сварные швы на внутренней части листа, а не по периметру), длина которых превышает по крайней мере в 10 раз, предпочтительно по крайней мере в 100 раз длину окружности (периметра) устройства.

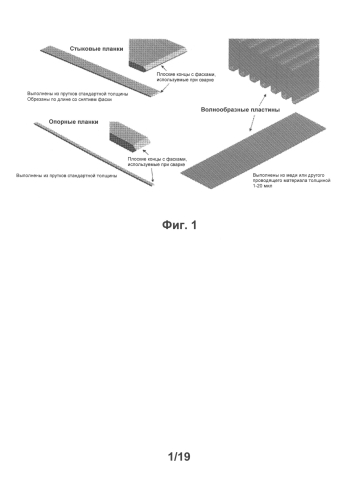

В другом аспекте изобретение предлагает слоистый микроканальный узел, включающий первый лист и второй лист; отличающийся тем, что каждый лист имеет длину и ширину, причем площадь поперечного сечения, определяемая как произведение длины листа на ширину листа, превышает 100 см2 (в некоторых вариантах осуществления превышает 500 см2); отличающийся тем, что первый и второй листы являются по существу плоскими (листы могут иметь некоторое коробление, но не являются гофрированными); отличающийся тем, что первый лист содержит систему параллельных микроканалов, причем микроканалы отделены друг от друга перегородкой (микроканалы могут проходить по толщине первого листа частично (напр., вытравленные каналы) или проходить по всей толщине первого листа); отличающийся тем, что первый лист и второй лист являются смежными; и включающий сварные швы, которые проходят по длине перегородок (сварные швы могут быть непрерывными или прерывистыми) и соединяют первый лист со вторым листом.

Фраза «проходят по длине» означает, что сварные швы направлены в том же направлении, что и перегородки и контактируют с перегородками.

В любом из способов, описанных в настоящем документе, узел может быть образован путем соединения двух или более сварных подузлов, причем способ сварки двух или более подузлов для образования узла может представлять тот же способ сварки или другой способ сварки. В некоторых вариантах осуществления сварные подузлы также могут содержать соединения, образованные с применением методик, отличных от сварки.

В дальнейшем аспекте изобретение предлагает способ формирования узла, включающий сварку верхнего листа с нижним листом с образованием ряда каналов, расположенных между верхней поверхностью верхнего листа и нижней поверхностью нижнего листа, отличающийся тем, что для образования швов между каналами в ряде каналов используется сварка. Верхняя и нижняя поверхности представляют собой верхнюю и нижнюю поверхности слоистого узла. Например, нижний лист может содержать вытравленные каналы, а верхний лист может представлять собой ровный лист без травления. Предпочтительно способ соединения листов в узлы включает лазерную сварку для выполнения шва между двумя смежными каналами внутреннего потока. В любом из описанных в настоящем документе вариантов осуществления каналы предпочтительно могут являться микроканалами.

В другом аспекте изобретение предлагает сварной узел-заготовку, который был подвергнут процессу ремонта для устранения утечек или отверстий на первоначальном этапе сварки, отличающийся тем, что процесс ремонта может включать одинаковую методику сварки с первичной сваркой (как правило, лазерную сварку) или может использовать вторичный процесс, такой как газовольфрамовая сварка, импульсный лазер, сварка с холодным переносом металла или иной, для снижения количества мест утечки в сварном узле-заготовке.

В дальнейшем аспекте изобретение предлагает сварной узел-заготовку, который может выдерживать перепад давления более 100 фунт/кв. дюйм изб. при температуре окружающей среды (более предпочтительно более 500 фунт/кв. дюйм изб. при температуре окружающей среды). Сварной узел является слоистым устройством, в котором при эксплуатации потоки текучих сред направлены главным образом перпендикулярно толщине листа. В сварном узле уплотнения для выдерживания перепада давления выполнены без применения диффузионной сварки или пайки.

В другом аспекте изобретение предлагает способ формирования слоистого сварного устройства, включающий: получение сварного узла заготовки, который имеет кривизну больше 1 см при установке на ровный стол; осуществление процесса выравнивания для сварного узла-заготовки с созданием по существу ровной детали с подъемом не более 1 см над поверхностью при установке на ровный стол; и сварку выровненного узла-заготовки с подузлом с образованием слоистого сварного устройства.

В дальнейшем аспекте изобретение предлагает сварной узел-заготовку, содержащий ряд каналов, которые уплотнены сваркой (уплотнение не обусловлено применением полимерных прокладок, пайки, диффузионной сварки или иных традиционных методик), и имеющий интенсивность утечки менее 0,5 фунт/кв. дюйм изб. за 15 минут; либо интенсивность утечки менее 10 см3/мин азота (предпочтительно менее 1 см3/мин азота) при нагнетании азота при 100 фунт/кв. дюйм изб. и температуре окружающей среды.

В дальнейшем аспекте изобретение предлагает устойчивое к давлению слоистое устройство, включающее: стопку листов, которые соединены вместе (предпочтительно сваркой); отличающееся тем, что стопка листов включает ряд каналов, проходящих через стопку, и по крайней мере одно впускное и одно выпускное отверстия, соединенные с рядом каналов; непрерывный несвязанный участок, который представляет собой свободный объем в стопке листов; первую и вторую концевые пластины на противоположных сторонах слоистого устройства; и далее включающее набор элементов жесткости, которые удерживаются (например, сваркой) в плотном контакте с основными наружными поверхностями концевых пластин и непрерывно выступают на всей площади, ограниченной непрерывным несвязанным участком. Жесткость элементов набора обеспечивает сопротивлению изгибу в направлении укладки (т.е. направлении, ортогональном плоскости слоев). Предпочтительно система далее включает технологический поток, включающий водород и/или углеводород, проходящий через ряд каналов.

Изобретение также предлагает ремонт сварных устройств. Устройства могут быть восстановлены посредством удаления одного или более сварных швов. Посредством удаления пластины на одном конце каналов можно блокировать избранные каналы, снижая, таким образом, очаги повреждений или иным образом избегая каналов, содержащих дефекты. В альтернативном варианте устройство можно открыть, удалив сварной шов по периметру, после чего становится возможным удаление или замена подузлов. В некоторых вариантах осуществления подузел может быть удален и восстановлен перед повторной установкой в устройство. После удаления и/или замены подузла можно снова использовать сварку, чтобы закрыть устройство. Для упрощения демонтажа одну или более поверхностей подузла можно покрыть разделительным слоем, таким как покрытие оксида циркония или оксида иттрия, или можно использовать вставку из графойла или керамической бумаги между узлами.

Изобретение также включает способы технического обслуживания реактора посредством раскрытия сварного шва и удаления или замены: катализатора (такого как дисперсный катализатор), оребренной или волнообразной пластины или подузла. После этого возможна повторная сварка системы. Изобретение далее включает устройства, имеющие структуры металла шва, связанные с техническим обслуживанием или ремонтом.

В дальнейшем аспекте изобретение предлагает слоистый химический реактор, включающий: ряд листов в стопке; стопку, имеющую взаимно перпендикулярные размеры - высоту, ширину и длину; отличающийся тем, что высота является размером укладки; для открытого пространства внутри стопки длина является большим из размеров, а ширина - перпендикулярной длине; отличающийся тем, что стопка включает по крайней мере одну поверхность контакта между листами, причем в ходе эксплуатации внутреннее давление создается в открытом пространстве внутри стопки и прилагается к поверхности контакта, причем ширина открытого пространства составляет по крайней мере 0,07 м; и обладающий такой устойчивостью к утечке, что при подаче газообразного N2 через впускное отверстие в свободный объем в указанной поверхности контакта при закрытом выпускном отверстии со скоростью повышения давления 30-50 кПа/мин, повышении давления в свободном объеме до 790 кПа и выдержке при этом давлении в течение 15 минут с последующим возвратом к давлению окружающей среды путем стравливания газообразного N2, и дальнейшей подаче воды с интенсивностью, достаточной для повышения давления через впускное отверстие со скоростью 300-400 кПа/мин, при закрытом выпускном отверстии для повышения давления в свободном объеме до уровня около 3000 кПа и продолжении повышения давления со скоростью примерно 100 кПа/мин до 6000 кПа с дальнейшим снижением давления со скоростью 250-300 кПа до уровня ниже 5300 кПа и продолжением снижения давления до давления окружающей среды, сливом воды и сушкой реактора, и повторной подаче газообразного N2 через впускное отверстие со скоростью повышения давления 30-50 кПа/мин в свободный объем в указанной поверхности контакта при закрытом выпускном отверстии, повышении давления в свободном объеме до 790 кПа и перекрытии впускного отверстия для отсечения поступления газа в свободный объем, уровень утечки устройства составлял не более 100 кПа за последующие 15 минут.

Изобретение включает реакторы, обладающие заявленной устойчивостью к утечке, а не просто реакторы, которые были подвергнуты испытаниям по протоколу. Более предпочтительно реактор обладает устойчивостью к утечке менее 30 кПа за последующие 15 минут, а в некоторых вариантах осуществления - в диапазоне от 1 до 50 кПа. В некоторых предпочтительных вариантах осуществления ширина открытого пространства составляет по крайней мере 0,1 м, в некоторых вариантах осуществления ширина составляет по крайней мере 0,3 м. Реактор может иметь любую форму; и в некоторых вариантах осуществления реактор состоит из стопки прямоугольных листов, тогда как в некоторых других вариантах осуществления реактор состоит из стопки круглых листов.

Предпочтительно реактор имеет концевую пластину, толщина которой составляет не более 3 см, предпочтительно не более 1 см, а в некоторых вариантах осуществления не более 0,5 см. Предпочтительно реактор имеет ширину и длину по крайней мере 0,3 м; в некоторых варианта осуществления - по крайней мере 0,5 м. Изобретение включает любое сочетание признаков, представленных в настоящем описании; например, реактор, имеющий ширину и длину по крайней мере 0,3 м и концевую пластину, толщина которой не превышает 3 см. Поверхность контакта может быть плоской, но необязательно является плоской.

В некоторых вариантах осуществления устройство содержит более 0,1 км внутренних линейных сварных швов, в некоторых вариантах осуществления - более 1 км внутренних линейных сварных швов и экзоскелет. Предпочтительно целостность слоистого химического реактора обеспечивают экзоскелет и сварные швы. Предпочтительно слоистый химический реактор не содержит диффузионную сварку или пайку и не имеет прокладок. Для скрепления слоистого химического реактора не нужны зажимы, и в связи с устойчивостью реактора к утечке (которая не связана с зажимами) отсутствует необходимость в его размещении в защитной оболочке под давлением. В некоторых предпочтительных вариантах осуществления по крайней мере 60% объема (в некоторых вариантах осуществления по крайней мере 80% объема) слоистого химического реактора составляют микроканалы и другие свободные объемы.

В описанном выше испытании на устойчивость к утечке выражение «при закрытом выпускном отверстии» означает, что N2 не имеет иного выхода из свободного объема, за исключением утечки через поверхность контакта между листами. Кроме того, необходимо понимать, что это испытание применяется для одной поверхности раздела или усредненной суммы всех поверхностей раздела, обслуживаемых этим впускным отверстием. Устройство выдерживает испытание, если по крайней мере один жидкостный контур, обладающий указанными параметрами, выдерживает испытание, предпочтительные устройства имеют по крайней мере 2 жидкостных контура, которые выдерживают испытание, более предпочтительно все жидкостные контуры выдерживают испытание (например, если устройство имеет два жидкостных контура, каждый из которых обслуживается одним впускным и одним выпускным отверстиями, испытание выдерживают оба контура). Устройство находится под воздействием давления окружающей среды, за исключением участков устройства, соединенных с указанным впускным отверстием.

Изобретение также включает слоистый химический реактор, имеющий экзоскелет и обладающий одним или более (включая любые сочетания) признаков, описанных в настоящем документе. Непрерывный несвязанный участок в пределах границы внутреннего давления представляет собой минимальное расстояние между заданной точкой соединения между слоями в пределах поверхности контакта под воздействием заданного давления в слоистом устройстве и смежной точкой соединения между этими же слоями. В предпочтительных вариантах осуществления к устройству приваривается экзоскелет, тогда как в других вариантах осуществления экзоскелет закрепляется пайкой, клеем или другими способами.

Экзоскелет более эффективен, чем зажимы. Зажимы могут быть легко удалены (для удаления экзоскелета необходима резка или стачивание). Кроме того, в сварном экзоскелете армирующие элементы могут иметь прямоугольное поперечное сечение, ориентированное более длинной стороной параллельно направлению приложения нагрузки с повышением жесткости для устойчивости к изгибающему напряжению. Это позволяет использовать более тонкие листы обшивки и снижает массу и стоимость материала, необходимого для сопротивления нагрузкам одной величины. Вместо экзоскелета можно было бы использовать зажимы, имеющие толстые пластины с резьбовыми соединениями; однако пластины должны были бы быть достаточно прочными для сопротивления изгибающему напряжению, поскольку резьбовые соединения не были бы нагружены в этом направлении. Резьбовые соединения должны были бы быть достаточно прочными для сопротивления полному растягивающему напряжению, вызванному усилием, созданным под воздействием на пластины давления. Экзоскелет обеспечивает дополнительную поддержку пластин в обоих случаях. Кроме того, зажимы с большей вероятностью были бы подвержены ослаблению и отказу при циклической эксплуатации.

Изобретение также включает способ эксплуатации слоистого химического реактора, включающий: подачу газа во впускное отверстие реактора для повышения давления внутри реактора до первого давления; дополнительно определение утечек и дополнительно устранение утечек; стравливание газа; подачу текучей среды в реактор для повышения давления внутри реактора до второго давления, причем второе давление выше первого давления; удаление текучей среды; подачу газа во впускное отверстие реактора для повышения давления внутри реактора до третьего давления, причем второе давление выше третьего давления; и измерение утечек реактора под действием третьего давления. В некоторых предпочтительных вариантах осуществления текучая среда представляет собой жидкость. Этот способ превосходит методику одноэтапной нагрузки устройства путем нагнетания текучей среды с последующим испытанием на утечки.

В еще одном аспекте изобретение предлагает слоистое устройство, включающее: стопку листов, соединенных сваркой; стопку листов, содержащую основной пакет листов, соединенных сваркой по периметру листов; и соединение для снятия напряжения в стопке листов; отличающееся тем, что соединение для снятия напряжения включает два смежных листа, которые расположены в стопке, но по существу не соединенные друг с другом по периметру двух смежных листов.

В настоящем описании «смежные» означает непосредственно прилегающие без промежуточных листов.

Изобретение включает любой способ использования любого описанного в настоящем документе устройства; например, химический процесс с использованием любого описанного здесь устройства. Аналогичным образом изобретение включает любое устройство для реализации любого из способов, описанных в настоящей заявке. Изобретение далее включает любое сочетание способов и/или конструкций, упомянутых в настоящем документе. Листы и вставки (в случае наличия) предпочтительно полностью выполнены из металла. В конечных устройствах металл может быть покрыт защитными покрытиями и/или каталитическими покрытиями, такими как слой пористого оксида металла с нанесением катализатора на оксид металла.

Изобретение имеет целью включение в различных альтернативных вариантах любых общих представлений и характерных признаков, которые описаны в настоящем документе и могут быть определены специалистами в данной области техники. Например, устройство изобретения может иметь любое сочетание признаков, описанных в настоящем изобретении.

Изобретение не ограничивается исключительно вариантами, изложенными выше, и включает любые способы, системы и устройства, описанные в настоящем документе. Изобретение включает все признаки или сочетания признаков, указанные в настоящем документе. Изобретение также включает способы химической обработки (включая, например, теплопередачу, химическ