Способ изготовления медной облицовки кумулятивного заряда

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении облицовок кумулятивных зарядов для калибра 100 мм с переменной толщиной стенки. Способ изготовления медной облицовки кумулятивного заряда, включающий на первом этапе из цилиндрической медной заготовки формируют предварительную дисковую заготовку, при этом используют цилиндрическую заготовку, предварительно отожженную при температуре 400-420°C в течение 40-60 мин. Предварительную дисковую заготовку подвергают рекристаллизационному отжигу в селитровой ванне при температуре 450-470°C в течение 35-45 мин с последующим охлаждением в воде до температуры окружающей среды 15-35°C. На втором этапе осуществляют окончательную осадку дисковой заготовки с микроструктурой металла находящейся в деформированном состоянии. После механической обработки получают фасонную заготовку с внутренней поверхностью переменной толщины, уменьшающейся к центру заготовки, при этом профиль и геометрические размеры фасонной заготовки определяют графоаналитическим методом с учетом припуска 1,04-1,05 от полученных графоаналитическим методом размеров. Раскатку фасонной заготовки на конусной оправке производят с интенсивным охлаждением СОЖ, подаваемой со скоростью не менее 25 л/мин, до получения полого конуса с толщиной стенки, уменьшающейся к вершине полого конуса заготовки и углом конуса 40°-70°. Рекристаллизационный отжиг заготовки ведут в селитровой ванне при температуре 450-470°C в течение 20-25 мин с последующим охлаждением в воде до температуры окружающей среды. Отпуск осуществляют при температуре 240-250°C в течение 14-16 мин. Изобретение позволяет увеличить бронепробиваемость за счет получения воронки с однородной микроструктурой вдоль образующей. 2 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении облицовок кумулятивных зарядов для калибра 100 мм с переменной толщиной стенки.

Известен способ изготовления облицовки кумулятивного заряда, включающий получение из исходной цилиндрической медной заготовки холодной осадкой дисковой заготовки, ее рекристаллизационный отжиг, механическую обработку, последующую раскатку дисковой заготовки на конусной оправке с получением заготовки в форме полого конуса и далее отжиг упомянутой заготовки в форме полого конуса (RU 2231739 C2, F42H 1/036, 27.06.2004, 2 с.).

Наиболее близким аналогом к заявляемому техническому решению является способ изготовления облицовки кумулятивного заряда, включающий получение из исходной цилиндрической медной заготовки холодной осадкой дисковой заготовки, ее рекристаллизационный отжиг, механическую обработку, последующую раскатку дисковой заготовки на конусной оправке с получением заготовки в форме полого конуса и далее отжиг упомянутой заготовки в форме полого конуса, при этом осадку осуществляют по меньшей мере в два этапа с получением дисковой заготовки с микроструктурой металла, находящейся в деформированном состоянии, рекристаллизационный отжиг проводят по меньшей мере после первой осадки, исключая завершающую осадку, механическую обработку дисковой заготовки производят по ее толщине и диаметру, производят отжиг заготовки в форме полого конуса и контроль величины зерна в сечении вдоль образующей конической поверхности, после чего заготовку в форме полого конуса калибруют по внутренней поверхности, производят ее отпуск для снятия внутренних напряжений и осуществляют механическую обработку по наружной поверхности до заданных размеров облицовки кумулятивного заряда (патент РФ №2425320, приоритет от 03.03.2009, опубликовано: 27.07.2011).

Указанный способ не обеспечивает получение воронки с однородной микроструктурой (не менее 8 баллов) вдоль образующей.

Техническим результатом заявляемого изобретения является увеличение бронепробиваемости за счет получения воронки с однородной микроструктурой (не менее 8 баллов) вдоль образующей.

Для достижения заявленного технического результата в известном способе изготовления медной облицовки кумулятивного заряда, включающем получение из исходной цилиндрической медной заготовки холодной осадкой дисковой заготовки, при этом осадку осуществляют в два этапа с получением дисковой заготовки с микроструктурой металла, находящейся в деформированном состоянии, ее рекристаллизационный отжиг после первой осадки, механическую обработку дисковой заготовки по толщине и диаметру, последующую раскатку заготовки на конусной оправке с получением заготовки в форме полого конуса, рекристаллизационный отжиг, контроль величины зерна в сечении вдоль образующей конической поверхности, калибровку по внутренней поверхности, отпуск для снятия внутренних напряжений и механическую обработку по наружной поверхности до заданных размеров облицовки кумулятивного заряда, на первом этапе получения дисковой заготовки из исходно отожженной при температуре 400-420°C в течение 40-60 мин цилиндрической медной заготовки методом холодной осадки при свободном уширении за один ход пресса формируют предварительную дисковую заготовку, которую подвергают рекристаллизационному отжигу в селитровой ванне при температуре 450-470°C в течение 35-45 мин с последующим охлаждением в воде до температуры окружающей среды 15-35°C, на втором этапе осуществляют вторую (окончательную) осадку дисковой заготовки при свободном уширении за один ход пресса с микроструктурой металла, находящейся в деформированном состоянии, далее дисковую заготовку подвергают механической обработке с получением фасонной заготовки с внутренней поверхностью переменной толщины, уменьшающейся к центру заготовки, при этом профиль и геометрические размеры фасонной заготовки определяют графоаналитическим методом с учетом припуска 1,04-1,05 от полученных графоаналитическим методом размеров, раскатку фасонной заготовки на конусной оправке производят с интенсивным охлаждением жидкостью (СОЖ), подаваемой со скоростью не менее 25 л/мин, до получения полого конуса с переменной толщины стенкой, уменьшающейся к вершине полого конуса заготовки, и углом конуса 40-70°, рекристаллизационный отжиг заготовки в форме полого конуса ведут в селитровой ванне при температуре 450-470°C в течение 20-25 мин с последующим охлаждением в воде до температуры окружающей среды, а отпуск заготовки в форме полого конуса для снятия внутренних напряжений осуществляют при температуре 240-250°C в течение 14-16 мин.

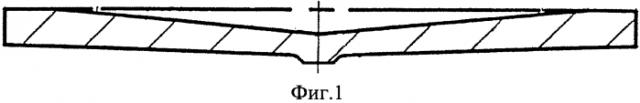

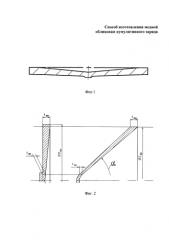

Изобретение поясняется чертежами, где на фиг. 1 изображена геометрия фасонной заготовки (под раскатку); на фиг. 2 - построение сечения заготовки графоаналитическим методом.

Предлагаемый способ изготовления медной облицовки кумулятивного заряда, например, для калибра 100 мм с переменной толщиной стенки осуществляют следующим образом.

Дисковую заготовку под облицовку с микроструктурой металла, находящейся в деформированном состоянии, получают из исходной цилиндрической медной заготовки, например, медного прутка ДКРНМ50НД Моб ТУ 48-21-638-2012, который отжигают при температуре 400-420°C в 40-60 мин.

Медный пруток нарезают на столбики (исходная цилиндрическая заготовка) высотой Но, которую определяют из выражения

где H1 - заданная высота получаемой дисковой заготовки перед раскаткой (требуемая, заданная высота дисковой заготовки после последней осадки перед раскаткой).

Диаметр исходной цилиндрической заготовки под осадку D0 рассчитывают по равенству объемов цилиндрической заготовки (πD0 2/4) Ho и дисковой заготовки после осадки перед раскаткой (πD1 2/4) H1 и определяются из выражения:

где Но - высота исходной цилиндрической заготовки;

H1 - высота дисковой заготовки после завершающей осадки;

D1 - диаметр дисковой заготовки после завершающей осадки.

Для получения дисковой заготовки исходную медную заготовку подвергают холодной осадке в два этапа.

На первом этапе исходноотожженную цилиндрическую медную заготовку деформируют методом холодной осадки при свободном уширении за один ход пресса, формируя предварительную дисковую заготовку высотой, в 2,1…2,5 раз меньшей высоты исходной заготовки, и диаметром, в 1,51…1,8 раз большим диаметра исходной заготовки. Далее предварительную дисковую заготовку подвергают рекристаллизационному отжигу в селитровой ванне при температуре 450-470°C в течение 35-45 мин с последующим охлаждением в воде до температуры окружающей среды 15-35°C. Холодную осадку осуществляют на КГШП модели К8544 усилием 25000 кН.

На втором этапе получают окончательно сформированную дисковую заготовку с микроструктурой металла, находящейся в деформированном состоянии (предварительная деформация), при этом рекристаллизационный отпуск не производят, а осадку ведут при свободном уширении за один ход пресса. Высота окончательно сформированной дисковой заготовки в 6.3…6,8 раз меньше высоты исходной цилиндрической заготовки, а диаметр - в 2.2…2,8 раз больше диаметра исходной заготовки. Например, при высоте исходной заготовки под осадку, равной Н0=73±0,5 мм, и диаметре D0=47 мм, высота окончательно сформированной дисковой заготовки составляет 11 мм, а диаметр - 120 мм.

Далее окончательно сформированную дисковую заготовку подвергают механической обработке по ее толщине и диаметру с получением фасонной заготовки с внутренней поверхностью переменной толщины, уменьшающейся к ее центру, т.е. механической обработке подвергают любую из поверхностей окончательно сформированной дисковой заготовки, которая будет являться внутренней поверхностью будущей облицовки кумулятивного заряда. На фиг. 1 изображена геометрия фасонной заготовки после механической обработки по толщине и диаметру, подготовленная под раскатку. Профиль (сечение) и геометрические размеры (диаметр Dзаг) фасонной заготовки определяют графоаналитическим методом с учетом припуска (1,04-1,05) от полученных графоаналитическим методом размера (диаметра облицовки Dобл), т.е. Dзаг=(l,04...1,05)Dобл. На фиг. 2 изображено построение сечения заготовки графоаналитическим методом. Вначале выбирают точки максимальной толщины (tmax) и минимальной толщины (tmax) стенки готовой облицовки, а затем строят сечение заготовки.

Фасонная заготовка позволяет выровнять степень деформации металла при раскатке по всему сечению облицовки, начиная от вершины до основания конуса облицовки, и обеспечивает после рекристаллизационного отжига равномерную микроструктуру по всему сечению вдоль образующей конуса со степенью деформации не менее 85%.

Затем фасонную заготовку раскатывают на конусной оправке с одновременным интенсивным охлаждением жидкостью (СОЖ), подаваемой со скоростью не менее 25 л/мин, до получения заготовки в форме полого конуса со стенкой переменной толщины, уменьшающейся к вершине полого конуса заготовки, и углом конуса α=40-70°. При раскатке на конусной оправке обеспечивается дополнительная деформация металла облицовки с равномерным распределением степени деформации вдоль образующей. На этом этапе происходит окончательная деформация металла.

После чего заготовку в форме полого конуса подвергают рекристаллизационному отжигу в селитровой ванне при температуре 450-470°C в течение 20-25 мин с последующим охлаждением в воде до температуры окружающей среды. Рекристаллизационный отжиг заготовки в форме полого конуса обеспечивает равномерную микроструктуру по всему сечению вдоль образующей конуса, что показывает контроль величины зерна в сечении вдоль образующей конической поверхности, который проводят в соответствии с ГОСТ 21073.1-75, приложение №1 шкала III в сечении вдоль образующей конуса облицовки, и контролируют твердость.

Заканчивают изготовление медной облицовки кумулятивного заряда калибровкой заготовки в форме полого конуса по внутренней поверхности; ее отпуском для снятия внутренних напряжений при температуре 240-250°C в течение 14-16 мин; и механической обработкой по наружной поверхности до заданных размеров облицовки кумулятивного заряда.

Способ изготовления медной облицовки кумулятивного заряда, включающий получение из исходной цилиндрической медной заготовки холодной осадкой дисковой заготовки, при этом осадку осуществляют в два этапа с получением дисковой заготовки с микроструктурой металла, находящейся в деформированном состоянии, ее рекристаллизационный отжиг после первой осадки, механическую обработку дисковой заготовки по толщине и диаметру, последующую раскатку заготовки на конусной оправке с получением заготовки в форме полого конуса, отжиг, контроль величины зерна в сечении вдоль образующей конической поверхности, калибровку по внутренней поверхности, отпуск для снятия внутренних напряжений и механическую обработку по наружной поверхности до заданных размеров облицовки кумулятивного заряда, отличающийся тем, что для изготовления медной облицовки кумулятивного заряда используют цилиндрическую медную заготовку, отожженную при температуре 400-420°С в течение 40-60 мин; рекристаллизационный отжиг предварительной дисковой заготовки, полученной на первом этапе осадки, осуществляют в селитровой ванне при температуре 450-470°С в течение 35-45 мин с последующим охлаждением в воде до температуры окружающей среды 15-35°С; на втором этапе осадки формируют окончательную дисковую заготовку, при этом осадку на первом и втором этапе осуществляют при свободном уширении за один ход пресса с микроструктурой металла, находящейся в деформированном состоянии; на этапе механической обработки поверхности дисковой заготовки получают фасонную заготовку переменной толщины, уменьшающейся к центру заготовки, при этом профиль и геометрические размеры фасонной заготовки определяют графоаналитическим методом с учетом припуска 1,04-1,05 от полученных графоаналитическим методом размеров; раскатку фасонной заготовки на конусной оправке производят с интенсивным охлаждением жидкостью (СОЖ), подаваемой со скоростью не менее 25 л/мин, до получения полого конуса с переменной толщины стенкой, уменьшающейся к вершине полого конуса заготовки, и углом конуса 40-70°; рекристаллизационный отжиг заготовки в форме полого конуса ведут в селитровой ванне при температуре 450-470°С в течение 20-25 мин с последующим охлаждением в воде до температуры окружающей среды, а отпуск заготовки в форме полого конуса для снятия внутренних напряжений осуществляют при температуре 240-250°С в течение 14-16 мин.