Композиционный элемент

Иллюстрации

Показать всеИзобретение касается композиционного элемента для мебельной пленки. Содержит: образующий поверхность УФ-отвержденный покровный слой толщиной 1-20 мкм, не содержащий растворителя. Поверхность имеет следующие свойства: a) потеря блеска максимум 30%, измеренная при испытании на стойкость к микроцарапинам в соответствии с prEN 16094, b) численная оценка ≥3 при испытании на химическую стойкость, измеренная согласно DIN EN, c) блеск по меньшей мере 80, предпочтительно по меньшей мере 85 GLE, измеренный согласно ISO 2813, и d) матовость максимум 20, измеренная согласно ISO 13803. Изобретение обеспечивает создание композиционного элемента для мебельной пленки, который служит заменой лаку и стеклу, при этом обладает необходимыми оптическими и механическими свойствами. 4 н. и 11 з.п. ф-лы, 16 ил., 4 табл., 3 пр.

Реферат

Изобретение относится к способу получения многослойных композиционных элементов с улучшенными оптическими и физико-химическими поверхностными свойствами, а также к получаемому этим способом многослойному композиционному элементу и его применению, в частности, в качестве мебельной пленки и для мебели. Кроме того, изобретение относится к приспособлению для гибки такого композиционного элемента, а также к формирующему башмаку для гибочного приспособления.

Требования к мебельным поверхностям с сильным блеском многочисленны и разнообразны: помимо оптических свойств большую роль играют, прежде всего, стойкость к царапанью и истиранию, а также стойкость к определенным химикатам. Предъявляется также все больше экологических требований: лаком покрывают большие поверхности, поэтому возникают такие важные для окружающей среды проблемы, как выделение растворителей из лаков, перераспыл и подобные. Поэтому уже давно перешли к тому, чтобы заменять лакирование фасадов мебели ламинированием основы, как например, MDF-панели (= ДВП средней плотности), окрашенными, стойкими к царапанью пленками с сильным блеском. Одной из причин этого были также расходы, связанные с лакированием, которые при пленочной технологии получаются заметно меньшими. В области пленок имеются различные слоистые структуры, состоящие из разных полимеров, которые приобретают свою стойкость к царапанью по большей части в результате покрытия лаком. Частично их получают способом соэкструзии, причем слой стойкого к царапанью полимера, как правило, полиметилметакрилата, наносится сверху экструзией как тонкий слой. Пленки на лаковой основе отличаются, как правило, хорошими характеристиками стойкости к царапанью, а также химической стойкости, тогда как преимуществами соэкструдированного многослойного композиционного элемента являются обусловленные процессом отличные оптические свойства поверхности, такие как блеск, матовость и ровность.

Кроме того, в качестве материала хорошо зарекомендовало себя стекло. На него наносят печать предпочтительными цветами на обратной стороне и затем обрабатывают дальше. Стеклянные листы с печатью в весьма высокой степени сочетают как оптические свойства соэкструдированных пленок, так и физические свойства, которые предъявляются к поверхности в области мебели. В частности, стеклянные поверхности обнаруживают отличные свойства, как в отношении стойкости к образованию микроцарапин, измеряемой согласно prEN 16094 (издание 2009-11-1), так и в отношении химической стойкости, измеряемой согласно DIN EN 12720 (издание июль 2009). Правда, известно, что стеклянные листы имеют высокую поверхностную плотность и очень сложны в обработке.

Документ WO 00/63015 A1 описывает применение композитной пленки или листа для покрытия формованных деталей, причем эта пленка состоит из основы и радиационно-отверждаемого покровного слоя. Радиационное отверждение осуществляется после глубокой вытяжки пленки. Покровный слой является прозрачным. Можно ввести цветной промежуточный слой. Между покровным слоем и цветным промежуточным слоем может еще содержаться слой из PMMA или других термопластов. Недостаток этой пленки в том, что она отверждается только после этапа обработки (термоформования). Неотвержденные, то есть способные к отверждению лаковые слои очень чувствительны к механическим повреждениям, так как лак еще не сшит и поэтому очень чувствителен к царапинам, вследствие чего возникают серьезные недостатки при переработке пленки, например, при ламинировании. В результате припрессовки пленок к MDF-плитам с помощью валков на чувствительный, не отвержденный лаковый слой оказывается высокое давление, и малейшие загрязнения вдавливаются в неотвержденный лаковый слой. Это неприемлемо для заказчиков. Однако, если лакокрасочные системы этого типа отверждены, то возникают другие недостатки в области мебели, так как эти системы, как правило, больше не являются эластичными, то есть они не могут вытягиваться.

WO 2009/024310 A2 описывает лак, который отвержден или частично отвержден и по меньшей мере частично нанесен на основу. Структура может быть одно- и многослойной и состоит из термопластов, включая ABS и/или PMMA. Основа имеет толщину 10-1500 мкм. Толщина лака после полного отверждения составляет 15-80 мкм. Между слоем лака и основой могут находиться еще слои красителя или эффектного пигмента. Описывается, что лакокрасочная система на пленках-подложках годится также для применения в области мебели, и что она имеет разрывное удлинение 50-80%, благодаря чему ее можно гнуть, вытягивать или вытягивать с одновременной гибкой. Правда, поверхность в результате имеет сниженную стойкость к истиранию, и с этими лакокрасочными системами не достигается стойкости к образованию микроцарапин, известной для стекла.

Документ WO 02/090109 A1 описывает многослойную мебельную пленку, удовлетворяющую определенным механическим требованиям к растяжению при повышенных температурах. Хотя структура пленок этого типа обнаруживает хорошие оптические поверхностные свойства, но из-за высокого разрывного удлинения они чувствительны к царапинам. Эти пленки обрабатывают преимущественно способом термоформования, например, на мембранных прессах, и они имеют хорошие характеристики при гибке и вытяжке. Однако они имеют серьезные недостатки как в отношении стойкости к образованию микроцарапин, измеряемой согласно prEN 16094 (издание 2009:11-1), так и в отношении химической стойкости, измеряемой согласно DIN 68861-1 (издание апрель 2001), и оцениваются баллом 5 в классе A1.

Способ, в котором в производственной линии в процессе экструзии по меньшей мере однослойную основу покрывают по меньшей мере одним защитным слоем, причем защитный слой отверждается фотохимически в результате электромагнитного излучения, описан в документе WO 2011/012294 A1. Основа является неокрашенной и получена (со)экструзией. При нанесении защитного слоя основа имеет температуру 60-90°C. Основа может содержать PMMA, PC и PET.

Документ WO 2005/042248 A1 описывает многослойный композиционный элемент с покровным слоем из PMMA, на который нанесен печатью лаковый слой. Лак может быть на основе растворителя, УФ-отверждаемым лаком или лаком на водной основе. Толщина слоя составляет 1-50 мкм, он не должен наноситься на всю поверхность и может содержать краситель или матирующее средство. Композиционный элемент может формоваться термически. Заготовки этого типа с печатным покрытием дают возможность декорировать поверхности, причем печать может проводиться на всей поверхности, а после с помощью лазерных или гравировочных методов снова может частично сниматься. Альтернативно, печать наносится только частично.

Из уровня техники неизвестны композиционные элементы, которые в достаточной мере отвечают всем требованиям в отношении оптических и механических свойств при одновременно низкой поверхностной плотности и высокой химической стойкости, чтобы их можно было надежно применять в мебельной промышленности, прежде всего в зонах очень высокой нагрузки.

Поэтому задача настоящего изобретения состоит в том, чтобы предоставить композиционный элемент, который служит заменой лаку и стеклу и при этом имеет следующие свойства:

- Стойкость к образованию микроцарапин и химическая стойкость должны быть очень высокими по сравнению с обычными композиционными элементами.

- Поверхность должна иметь хорошие оптические свойства, близкие к свойствам стекла.

- Композиционный элемент не должен содержать галогенов.

- Композиционный элемент должен быть способен к окраске в произвольный цвет по желанию клиента.

- Композиционный элемент должен быть пригоден к формованию.

- Применяющиеся лакокрасочные системы не должны содержать растворителей, чтобы соответствовать возрастающим экологическим требованиям.

Эта задача решена композиционным элементом, содержащим в указанном порядке:

(i) образующий поверхность УФ-отверждаемый покровный слой (1) толщиной 1-20 мкм,

(ii) факультативно, находящийся под покровным слоем (1) верхний промежуточный слой (2),

(iii) нижний промежуточный слой (3-1), содержащий краситель и при необходимости добавки для улучшения стойкости к УФ-излучению,

(iv) основу (3), содержащую термопластичный полимер или смесь термопластичных полимеров, краситель, а также при необходимости размолотый материал, рециклат или регенерированный продукт,

(v) факультативно, заднее покрытие (3-2),

(vi) факультативно, слой (4) промотора адгезии,

отличающимся тем, что поверхность имеет следующие свойства:

a) потеря блеска максимум 30%, предпочтительно максимум 20%, измеренная при испытании на стойкость к микроцарапинам в соответствии с prEN 16094 (издание 2010-05-15: ″Ламинатные полы - Метод испытания для определения стойкости к образованию микроцарапин″),

b) численная оценка ≥ 3 при испытании на химическую стойкость, измеряемая согласно DIN EN 12720 (издание июль 2009: ″Мебель - Оценка стойкости поверхностей к холодным жидкостям″) при использовании ацетона в качестве жидкости для испытания при длительности воздействия 1 ч,

c) блеск по меньшей мере 80 единиц GLE, предпочтительно по меньшей мере 85 GLE, измеренный согласно ISO 2813 (издание 1999-06-01; ″Материалы для покрытий - определение коэффициента отражения покрытия рефлектометром под углом 20°, 60° и 85°″) при угле наблюдения 20°, и

d) матовость максимум 20, предпочтительно максимум 15, измеренная согласно ISO 13803 (издание 2004-09-01 ″Материалы для покрытий - определение матовости покрытий при 20°″).

Было установлено, что подобные многослойные композиционные элементы согласно изобретению сочетают в себе как оптические, так и механические, физические и физико-химические свойства, которые отвечают требованиям, предъявляемым в мебельной промышленности.

Поставленная во введении задача решена, кроме того, способом получения композиционного элемента, отличающимся тем, что УФ-отверждаемый лак, не содержащий растворителя и образующий покровный слой, наносят на прозрачную для УФ-излучения среду передачи, причем УФ-отверждаемый лак со средой передачи наносят тиснением на верхний или нижний промежуточный слой и после этого отверждают, облучая лак УФ-излучением, причем УФ-облучение осуществляется сквозь прозрачную для УФ-излучения среду передачи.

Предпочтительно можно предусмотреть, чтобы УФ-облучение проводилось при одновременном приложении давления.

Кроме того, можно предусмотреть, чтобы УФ-облучение проводилось в несколько стадий, причем по меньшей мере первое облучение осуществляется через среду передачи.

В одном варианте осуществления предусмотрено, что после УФ-облучения на покровный слой наносят защитную пленку.

Под прозрачной для УФ-излучения средой передачи понимается среда, которая имеет достаточное пропускание УФ-излучения, чтобы происходила полимеризация УФ-отверждаемого лака. При этом выбор материала зависит, с одной стороны, от длин волн, которые требуются УФ-отверждаемому лаку для отверждения, а с другой стороны от количества необходимого УФ-излучения. При соответствующем выборе УФ-отверждаемого лака специалист сможет выбрать подходящую среду.

Оказалось, что оптические свойства, которые имеет прозрачная для УФ-излучения, оптически безупречная среда передачи, после отверждения почти идентично переносились на поверхность покровного слоя, так что поверхность среды передачи предпочтительно имеет заявленные в изобретении оптические свойства (блеск и матовость).

Далее описываются предпочтительные структуры и варианты осуществления способа по изобретению, а также композиционного элемента по изобретению.

Способ покрытия

Известно множество способов нанесения покрытий. Так, можно назвать окраску кистью, нанесение валиками, распыление, струйный облив, окраску наливом, нанесение покрытия с ракли, окраску в барабанах, шпаклевание и нанесение покрытия прокаткой. Описание отдельных способов можно найти в книге Goldschmidt-Streitberger, ″BASF-Handbuch Lakiertechnik″, Vincentz-Verlag, издание 2002. Распространенными способами получения мебельных пленок являются распыление, окраска наливом, покрытие с ракли и нанесение покрытия прокаткой. Этими способами можно наносить лакокрасочные системы, которые, как правило, содержат органические растворители, или воду, или и то и то. Растворители после процесса покрытия чаще всего испаряют в сушильных камерах, поэтому имеется большая потребность в энергии и площадях. Кроме того, лакокрасочные системы, особенно на основе органических растворителей, требуют больших дополнительных капиталовложений на технологическое оборудование, как например, установки для обеспечения взрывобезопасности или соответствующие фильтровальные системы для поглощения летучих органических фракций в лаках. Кроме того, летучие органические компоненты являются экологически небезопасными, так как они способствуют парниковому эффекту. Поэтому по экологическим и экономическим причинам целью настоящего изобретения было также избежать применения лаков по меньшей мере на основе органических растворителей. Решение этой проблемы найдено в применении УФ-отверждаемых лакокрасочных систем, не содержащих растворителей.

Не содержащие растворителей и тем самым, экологически чистые УФ-отверждаемые лакокрасочные системы имеют, правда, высокие вязкости, из-за чего они, с одной стороны, технологически не подходят для некоторых указанных способов покрытия, а с другой стороны, из-за обусловленной отсутствием растворителей плохой растекаемости склонны к образованию нежелательных поверхностных структур (волнистость, апельсиновая корка, эффект чеканной поверхности). Поэтому они не годятся для настоящего изобретения, так как с ними невозможно достичь оптических поверхностных свойств как у стекла. Как дополнительный отягчающий фактор можно добавить, что лакокрасочные системы обычно дают усадку при сшивке полимерных цепей, отсюда получаются внешний вид поверхности, не сопоставимый со стеклом. Результаты нанесения покрытий, получаемые при вышеуказанных способах, были неудовлетворительными с точки зрения неровности поверхности. Смотри в этой связи также таблицу 2 (″Сводка оптических свойств поверхностей с покрытием в области мебели″). Неровностями поверхности обозначают оптические поверхностные структуры, которые отрицательно влияют на плоскостность. Они известны также под терминами волнистость, апельсиновая корка или эффект чеканной поверхности. Наряду с этими физическими параметрами в качестве дополнительных возможностей описания характеристик используются блеск и матовость. Эти параметры могут быть определены с помощью процесса измерения. Теоретические основы оптических свойств можно найти в книге Goldschmidt-Streitberger, ″BASF-Handbuch Lakiertechnik″, Vincentz-Verlag, 2002, p. 363-372.

Характеристика визуальных наблюдений: волнистость, апельсиновая корка, эффект чеканной поверхности

Чтобы охарактеризовать такие оптические проявления, как блеск, матовость и волнистость, были разработаны методы измерения поверхностных структур с помощью лазерных лучей. Они состоят в определении отражения от структурированных поверхностей, изменяющего при сканировании. Эти методы измерения должны дать возможность связать геометрическое описание поверхностных структур с субъективным восприятием.

Прибор Wave Scan (измерительный прибор Wave-Scan Dual® от BYK-Gardner GmbH, Lausitzer Straße 8, 82538 Geretsried) моделирует визуальное наблюдение и анализирует поверхностные структуры в отношении их размера. Этот способ подробно описан в документе DE 10339227 A1, причем для лучшего понимания можно обратиться сослаться на DE 4127215 A1. Для характеристики измерительного прибора Wave-Scan Dual® можно обратиться к DE 10/2004 037040 A1. Условия процесса можно взять из DE 10339227 A1, так что эта и две другие работы введены в настоящий документ ссылкой, и можно ссылаться на изложенное там. В DE 10339227 A1 для фильтрации указано пять диапазонов длин волн Wa, Wb, Wc, Wd и We. Чтобы учесть разрешающую способность глаза при разном удалении, оптический диапазон разделен на эти части. При этом короткие волны и длинные волны примерно соответствуют диапазонам Wb и Wd, т.е. длины от 0,3 для 1,2 мм для коротких волн и от 1,2 до 12 мм для длинных волн. Сводка диапазонов длин волн приводится в таблице 1.

| Таблица 1Классификация диапазона длин волн для оптической оценки поверхности | |||||

| Wa | Wb | Wc | Wd | We | |

| Длина волны [мм] | 0,1-0,3 | 0,3-1,0 | 1,0-3,0 | 3,0-10 | 10-30 |

Характеристика визуальных наблюдений: блеск и матовость

Блеск есть свойство поверхности полностью или частично отражать свет. Он возникает только при сфокусированном освещении в сочетании с зеркальным отражением поверхности. На блеск поверхности влияют поверхностные структуры. Количественно определить блеск можно приборами для определения блеска. Точное определение, а также физические корреляции определены в стандарте ÖNORM EN ISO 2813; издание 1999-06-01: ″Материалы для покрытий - определение коэффициента отражения покрытия рефлектометром под углом 20°, 60° и 85°″. В качестве измерительного прибора для исследований применялся прибор Haze Gloss, сер. номер: 868941 (производитель: Byk Gardner GmbH, 82538 Geretsried, Германия). В качестве геометрических условий измерений использовалось показание рефлектометра при 20°.

Матовость, или haze по-английски, является особенностью блеска. Она вызывается приповерхностными дефектами в диапазоне размеров порядка 0,01 мм, то есть в диапазоне длин волн света. Точное определение матовости, а также физические корреляции описаны в стандарте ÖNORM EN ISO 13803, издание 2004-09-01: ″Материалы для покрытий - определение матовости покрытий при 20°″. В качестве измерительного прибора для исследований использовали прибор Haze Gloss, сер. номер: 868941 (производитель: Byk Gardner GmbH, 82538 Geretsried, Германия).

В таблице 2 приведена сводка результатов измерения оптических свойств стекла как исходного пункта для разработки, соэкструдатов ABS-PMMA, разных лакированных поверхностей, произведенных обычным в мебельной промышленности способом, а также композиционных элементов согласно изобретению.

Как можно видеть из таблицы 2, стекло обнаруживает исключительные оптические поверхностные свойства. Это справедливо и для PMMA-ABS, правда уже с потерей блеска и матовостью. Пленки с поверхностями, лакированными в соответствии с распространенными способами нанесения покрытий (какие указаны в колонках P4-P9), обнаруживают недостатки по сравнению со стеклом или PMMA-ABS.

| Таблица 2 Сводка оптических свойств поверхностей с покрытием в области мебели | |||||||||

| Параметр | Стекло | PMMA-ABS | Покрытие согласно изобретению УФ-лаком | Нанесение валиком, 100%-ный УФ-лак | Нанесение УФ-лака с растворителем | Нанесение валиком с отверждением электронным пучком | Лакиро-вание распылением | Струйный облив | Нанесе-ние с ракли |

| P1 | P2 | P3 | P4 | P5 | P6 | P7 | P8 | P9 | |

| Wa | 0,6 | 0,4 | 0,3 | 1,6 | 2,9 | 9,1 | 10,4 | 0,1 | 2,1 |

| Wb | 0,5 | 0,9 | 0,3 | 2,8 | 3,9 | 14,5 | 21 | 0,3 | 6,8 |

| Wc | 0,4 | 0,3 | 0,6 | 14,6 | 2,0 | 6,4 | 12,6 | 2,7 | 2,5 |

| Wd | 0,7 | 0,2 | 3,6 | 11,7 | 3,6 | 4,2 | 13,5 | 12,7 | 3,5 |

| We | 0,2 | 1,1 | 2,0 | 6,2 | 10,1 | 3,5 | 4,6 | 10,4 | 1,5 |

| SW | 0,3 | 0,5 | 0,2 | 2,7 | 2,7 | 15,8 | 13,5 | 2,9 | 5,2 |

| LW | 0,2 | 0,1 | 0,8 | 6,7 | 1,2 | 2,0 | 5,2 | 0,2 | 0,9 |

| Блеск | 97 | 82 | 86 | 46 | 81 | 78 | 85 | 78 | 75 |

| Матовость | 0 | 3 | 8 | 19 | 28 | 25 | 20 | 90 | 26 |

| - Wa-We: диапазон длин волн в таблице 1 измерены на измерительном приборе Wave Scan Plus фирмы Byk Gardner- LW: длинные волны (Longwave), измерено измерительным прибором Wave Scan Plus фирмы Byk Gardner- SW: короткие волны (Shortwave), измерено измерительным прибором Wave Scan Plus фирмы Byk Gardner- Блеск: в единицах GLE (единиц уровня блеска) согласно ÖNORM EN ISO 2813; издание 1999-06-01: ″Материалы для покрытий - определение коэффициента отражения покрытия рефлектометром под углом 20°, 60° и 85°″, измерительный прибор: Haze Gloss фирмы Byk Gardner, угол наблюдения: 20°- Матовость: измеряется согласно ÖNORM EN ISO 13803, издание от 2004-09-01: ″Материалы для покрытий - определение матовости покрытий при 20°″, измерительный прибор: Haze Gloss Byk Gardner- PMMA-ABS: многослойный композит из соэкструдированных PMMA и ABS, тип Senosan® AM1500X толщина 0,7 мм. |

Поэтому была разработана система покрытия, в которой не содержащая растворителя, УФ-отверждаемая лакокрасочная система наносится на прозрачную для УФ-излучения среду передачи шириной до 1600 мм с оптически безупречной поверхностью. Эту покрытую лаком, прозрачную для УФ-излучения, оптически безупречную среду передачи припрессовывают позднее с определенным давлением прижима на основу (соэкструдированный композиционный элемент) и сразу после этого сшивают посредством УФ-лампы, так что лак отверждается с образованием покровного слоя. УФ-облучение проводится через прозрачную для УФ-излучения, оптически безупречную среду передачи. При этом прозрачная для УФ-излучения, оптически безупречная среда передачи остается в плотном контакте с не содержащей растворителя УФ-отверждающейся лакокрасочной системой. В результате этого припрессовывания на основу не содержащей растворителя УФ-отверждаемой лакокрасочной системы посредством прозрачной для УФ-излучения, оптически безупречной среды передачи, при одновременном отверждении УФ-излучением, качество поверхности будущей покрытой УФ-лаком основы определяется качеством оптически безупречной поверхности среды передачи.

При этом первое УФ-облучение может осуществляться еще в процессе припрессовывания покрытой лаком, прозрачной для УФ-излучения среды на основу. Однако имеется также возможность проведения второго УФ-облучения для дополнительной сшивки, причем в этом случае последующее УФ-облучение может проводиться либо снова через прозрачную для УФ-излучения, оптически безупречную среду передачи, либо после удаления прозрачной для УФ-излучения, оптически безупречной среды передачи прямо на предварительно отвержденный лаковый слой. Двухсторонняя заделка УФ-отверждаемой лакокрасочной системы на стадии сшивки выгодна тем, что не могут идти практически никакие параллельные реакции, как, например, реакции с кислородом воздуха, благодаря чему получается очень высокая плотность сшивки отвержденного покровного слоя. Неожиданно оказалось, что оптические поверхностные структуры, которые имеет прозрачная для УФ-излучения, оптически безупречная среда передачи, почти идентично переносятся на лаковую поверхность после отверждения, так что в качестве оптически безупречной поверхности среды передачи можно определить заявленные оптические свойства (блеск и матовость).

Предусматривается, что прозрачная для УФ-излучения, оптически безупречная среда передачи после процесса отверждения будет сниматься с покровного слоя (1). Однако ее можно также оставить на покровном слое для защиты поверхности. Если прозрачная для УФ-излучения, оптически безупречная среда передачи должна удаляться, то имеется, кроме того, возможность нанести защитную пленку на сшитый лаковый слой, чтобы защищать поверхность в процессе транспортировки, а также при дальнейшей обработке. Защитные пленки этого типа состоят, как правило, из полиэтилена, с обратной стороны они могут иметь слой с хорошей адгезией к подложке.

Характеристика стойкости поверхности к механическим нагрузкам

Определение характеристик поверхности осуществляется согласно заводскому стандарту IDH-W-466 от 20.12.2010 ″Определение стойкости к микроцарапинам у мебельных пленок″, разработанному некоммерческим ООО ″Институт технологии древесины″, Дрезден. Этот заводской стандарт находится в процессе непосредственного принятия в качестве официального стандарта и опирается на временный стандарт prEN 16094:2010 (издание: 2010-05-15) ″Ламинатные полы - Метод испытания для определения стойкости к образованию микроцарапин″ с несколько измененными параметрами согласно методу A. В качестве испытательного прибора при этом применяется прибор Мартиндейла для испытания на истирание. Индивидуальные образцы для испытаний перед обработкой кондиционируют согласно норме prEN 16094:2010 и измеряют блеск. Затем образцы подвергают 80 циклам истирания, причем для каждого образца используется новый ультратонкий абразивный материал скотч-брайт тип 7448. Этот абразивный материал скотч-брайт представляет собой нетканый материал для применения вручную со шлифовальным зерном из карбида кремния тип CF S (твердый и заостренный). Степень дисперсности: S ультратонкий (размер зерна по стандарту FEPA 500-600), цвет серый. В норме prEN 16094:2010 предлагается абразивный материал скотч-брайт тип 7447 (нетканый материал типа CF для применения вручную со шлифовальным зерном из оксида алюминия (тип A, шлифовальное зерно с высокой вязкостью), степень дисперсности A очень тонкий, размер зерна по FEPA от 320 до 360). Приложенное испытательное усилие составляет 6 Н.

Измерение блеска проводится через 24 часа после испытания, с помощью измерительного прибора Haze Gloss от фирмы Byk Gardner, угол наблюдения 20°, согласно ÖNORM EN ISO 2813 (издание 1999-06-01: ″Материалы для покрытий - определение коэффициента отражения покрытия рефлектометром под углом 20°, 60° и 85°″).

Оценка испытания осуществляется согласно методу, описанному в prEN 16094:2010 в пункте 8.2.1 ″Способ A″, указывается среднее значение изменения блеска. Результаты сведены в следующей таблице 3.

| Таблица 3Результаты исследования стойкости к образованию микроцарапин согласно prEN 16094:2010 | |||

| Определенный коэффициент отражения при угле 20° [GLE] | |||

| образец | исходное состояние | через 80 циклов истирания | изменение блеска в % |

| 1 | 83,4 | 67,3 | 19,3 |

| 2 | 92,2 | 90,1 | 2,3 |

| 3 | 80,5 | 71,0 | 11,8 |

| 4 | 97 | 96,5 | 0,5 |

| 5 | 80 | 0,6 | 99,3 |

| - образец 1: стандартная покупная мебельная пленка, основа полиэфир, покрытая УФ-лаком на основе растворителя- образец 2: структура согласно изобретению, основа Senosan® AM1500X, покрыта не содержащий растворителя УФ-лаком- образец 3: структура согласно изобретению, основа Senosan® A45, покрыта не содержащим растворителя УФ-лаком- образец 4: стандартное стекло для применения в качестве фасада мебели- образец 5: Senosan® AM1500X, без покрытия. При этом речь идет о соэкструдате покровного слоя из PMMA с основой из ABS |

Как видно из таблицы 3, структуры 2 и 3 согласно изобретению имеют значительно лучшее качество, чем стандартные покупные пленки, и по качеству очень близки к стеклу.

Характеристика химической стойкости поверхности

Способ оценки для классификации стойкости мебельных пленок к жидкостям указан в стандарте DIN EN 12720:2009: ″Мебель - Оценка стойкости поверхностей к холодным жидкостям″, издание июль 2009. Из жидкостей для испытания, указанных в этом способе оценки в качестве среды для испытаний, применялся ацетон. Композиты предварительно кондиционировали согласно пункту 6.1 стандарта DIN EN 12720:2009 и затем подвергали испытанию, таким образом, испытания для целей настоящей заявки также должны были проводиться в этих условиях. Кроме того, для испытаний следует выбирать продолжительности, определенные в таблице 1 пункта 7.2 стандарта DIN EN 12720:2009, а также метод оценки согласно пункту 9.

| Таблица 3а Результаты испытаний стойкости мебельных пленок к жидкостям согласно DIN EN 12720:2009 | ||||

| Образец 1 | Образец 2 | Образец 3 | Образец 4 | |

| Среда | Ацетон | Ацетон | Ацетон | Ацетон |

| Продолжительность испытания | 1 ч | 1 ч | 1 ч | 1 ч |

| Классификация | 5 | 1 | 5 | 1 |

| - образец 1: стекло, применяющееся для получения фасадов мебели,- образец 2: соэкструдат PMMA-ABS; Senosan AM1500X. При этом имеется в виду соэкструдат покровного слоя из PMMA и основы из ABS,- образец 3: структура согласно изобретению,- образец 4: стандартная покупная мебельная пленка, основа полиэфир, покрыта УФ-лаком на основе растворителя. |

Композиционный элемент, который по существу имеет лишь двухмерную структуру, в результате термической гибки формуется в трехмерные детали. Для такой гибки требуется подходящее для композиционного элемента гибочное приспособление. Процесс гибки в гибочном приспособлении представляет собой определенную последовательность стадий в отношении введения необходимой температуры или внесения тепла в композиционный элемент. Если композиционный элемент имеет покрытие, например, из УФ-отвержденного покровного слоя, возникает опасность, что покрытие в результате растяжения, которое неизбежно возникает в некоторых местах при гибке, местами разорвется.

Поэтому до сих пор обращали внимание на то, чтобы тщательно соблюдать механические и термические условия гибки в отношении материалов композиционного элемента и покровного слоя в области зоны гибки. Важным фактором является способ, каким в область гибки вносится тепло. После того как подлежащая гибке область будет нагрета, композиционный элемент можно гнуть. При этом в уровне техники наблюдалось, чтобы фасонные детали для гибочного инструмента оставляют деформации в размягченной поверхности композиционного элемента.

Поэтому задачей настоящего изобретения является разработать, наряду с композиционным элементом, также способ гибки, а также гибочное приспособление и формирующий башмак для гибочного приспособления, которые позволяют гнуть композиционный элемент с покрытием без образования трещин в покрытии или без механических напряжений в поверхности композиционного элемента.

Эта задача решена приспособлением для гибки композиционного элемента, в частности, вышеуказанного типа, содержащим систему подачи композиционного элемента и по меньшей мере один нагревательный элемент для нагрева подлежащей гибке зоны композиционного элемента, отличающимся формирующим башмаком, который простирается вдоль системы подачи, причем формирующий башмак имеет гибочную кромку, наклон которой к плоскости подачи системы подачи увеличивается в направлении подачи.

Предпочтительно предусматривается, чтобы наклон гибочной кромки к плоскости подачи непрерывно увеличивался от примерно 0° до желаемого угла наклона, предпочтительно 90°.

В одном варианте осуществления предусмотрен нагревательный элемент для формирующего башмака, предпочтительно для гибочной кромки. После нагрева следует избегать слишком быстрого охлаждения композитной панели 15 в процессе формования, т.е. во время процесса гибки должна вноситься энергия, чтобы предотвратить растрескивание поверхности. Говоря о нагревательных элементах, предпочтительно имеется в виду обогрев горячим воздухом. Подлежащую гибке зону можно нагревать насадками обогревателей горячим воздухом. Вносится минимально необходимая энергия в минимально необходимую зону размягчения. С подобранной к процессу гибки формой насадок можно ввести струю воздуха в непосредственной близости к подлежащей гибке зоне. Такой обогрев горячим воздухом позволяет ввести необходимую энергию до определенной области под формирующим башмаком и тем самым компенсировать охлаждение подлежащей гибке зоны во время гибки.

Например, можно предусмотреть, чтобы система подачи имела рольганговый стол.

Кроме того, можно предусмотреть устройство измерения температуры, которое размещено так, чтобы можно было определять температуру подлежащей гибке зоны композиционного элемента. При этом предпочтительно предусматривается, чтобы устройство измерения температуры содержало пирометр. Устройство измерения температуры проверяет температуру поверхности и предпочтительно соединяется с логическими схемами системы управления. Благодаря этому можно достичь или поддерживать неизменную степень нагрева и тем самым соответствующий уровень температуры.

В одном варианте осуществления предусмотрен контроллер, который управляет нагревательным элементом для формирующего башмака в зависимости от установленной температуры. С помощью контроллера можно в течение короткого времени (0,1 сек) ввести результаты измерения из устройства измерения температуры и выдать новые заданные значения на нагревательный элемент.

Точно подстроенный к сгибаемому композиционному элементу формирующий башмак позволяет щадящим образом привести нагретую композитную панель в желаемую форму. Формирующий башмак выполнен так, чтобы изменение направления сгибаемой панели осуществлялось плавно. Посредством нагревательного элемента с подстроенными насадками можно в процессе гибки дополнительно нагревать зоны гибки сгибаемой области. Формирующий башмак может, кроме того, иметь каналы, которые могут снабжаться жидкостью с постоянной температурой, так что имеется возможность дополнительно поддерживать формирующий башмак при постоянной температуре.

Форма формирующего башмака имеет дополнительный формообразующий участок для выравнивания поверхности. Возможные волнистости композиционного элемента, которые возникают из-за нагрева, вводят в формообразующий участок для разглаживания. Этим можно устранить волнистость или сделать ее меньше. Одновременно композиционный элемент после процесса его гибки наносят на материал-основу и припрессовывают.

Способ гибки на автоматической линии

Исходя из известных способов гибки, для которых необходим материал-основа, можно приспособить этот описанный способ к процессу гибки на автоматической линии. При нормальной работе композиционный элемент наносят на основу и равномерно на ней обрабатывают (пост-формование), и осуществляют необходимую гибку. Если эту несущую панель, например, из древесины, удаляют и для этого используют в установке съемную неподвижную матрицу, то теперь можно подавать композиционный элемент как листовой материал или проводить с рулона через установку. В результате получают изогнутые изделия, которые были согнуты практически без основы. Для этого требуется только перемещать композиционный элемент через установку. Таким образом, сочетание формующей плиты и формирующего башмака приводит к созданию желаемого шаблона для гибки. После процесса гибки можно вырезать детали по размеру и использовать для дальнейшей обработки.

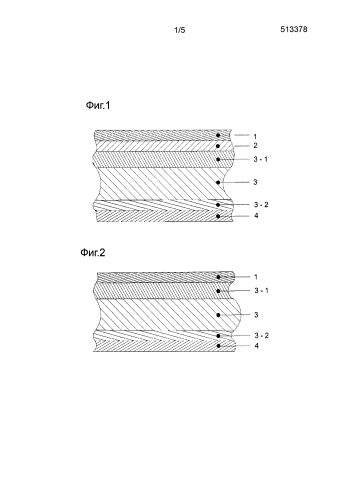

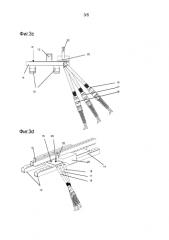

На фигурах показаны многослойные структуры согласно изобретению и гибочное приспособление.

Фиг. 1 показывает многослойную структуру с покровным слоем (1), верхним промежуточным слоем (2), нижним промежуточным слоем (3-1), основой (3) с задним покрытием (3-2) и слоем промотора адгезии (4).

Фиг. 2 показывает многослойную структуру с покровным слоем (1), нижним промежуточным слоем (3-1), основой (3) с задним покрытием (3-2) и слоем промотора адгезии (4).

Фиг. 3a-3d показывают гибочное приспособление в виде сбоку (Фиг. 3a), в виде сверху (Фиг. 3b), сзади (Фиг. 3c) и в виде под углом (Фиг. 3d).

Фиг. 4a-4f показывают подробный вид этого гибочного приспособления вдоль плоскостей сечения, показанных на Фиг. 4a. Плоскость сечения A-A: Фиг. 4b; B-B: Фиг. 4c; C-C: Фиг. 4d; D-D: Фиг. 4e; E-E: Фиг. 4f.

Фиг. 5a-5d показывают в различных видах формирующий башмак для гибочного устройства согласно фигурам 3a-4f.

Способ получения основы

Под основой понимают плоский многослойный композиционный элемент, который имеет меньшей мере два промежуточных слоя (3-1) и подложку (3). Ее получают способами экструзия или соэкструзии. Согласно изобретению, по меньшей мере двухслойный композиционный элемент может быть получен в одностадийном процессе посредством соэкструзии с адаптером или соплами. При этом материалы разных слоев в результате теплового воздействия делаются в экструдере текучими и в адаптерной системе, или многоканальном сопле, или комбинации обоих соединяются в указанную многослойную основу, которая выталкивается через сопло, проводится через листовальный каландр и охлаждается. Охлаждение осуществляется, как правило, тем, что заготовки проводят через охлаждающий конвейер.

Покровный слой (1)

Покровный слой состоит из полимеризованного с помощью УФ-излучения лакового слоя. Ультрафиолетовое излучение, сокращенно ультрафиолет или УФ-излуч