Способ проведения экзотермических и эндотермических каталитических процессов частичного превращения углеводородов и реакторная группа для его осуществления

Иллюстрации

Показать всеИзобретение относится к химической, нефтехимической и энергетической промышленности и может быть использовано для проведения каталитических процессов со значительными тепловыми эффектами при частичном превращении углеводородов. Способ проведения экзотермических и эндотермических каталитических процессов частичного превращения углеводородов включает подачу углеводородной смеси в слой гетерогенного катализатора, контактирование смеси с поверхностью данного катализатора, при этом процесс проводят последовательно в двух вертикальных кожухотрубных реакторах, направляя углеводородную смесь сначала в основной реактор и реакционную смесь из основного реактора в дополнительный реактор, при этом расход охлаждающего теплоносителя при экзотермическом процессе и горячего теплоносителя при эндотермическом процессе в дополнительном реакторе поддерживают ниже по сравнению с расходом охлаждающего или горячего теплоносителя в основном реакторе. Реакторная группа для осуществления способа включает основной реактор, кожух и трубки внутри него выполнены в форме усеченного конуса, кроме того трубки внутри кожуха наклонены относительно центральной оси и вокруг этой оси с образованием конусообразной полости, входные и выходные патрубки расположены тангенциально, и дополнительный реактор, идентичный основному, реакторы установлены вертикально и расположены относительно друг друга с чередованием малых и больших днищ, при этом основной и дополнительный реакторы соединены между собой последовательно. Изобретение обеспечивает повышение равномерности осуществляемых процессов и увеличение производительности. 2 н. и 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к химической, нефтехимической и энергетической промышленности и может быть использовано в частности, для проведения каталитических процессов со значительными тепловыми эффектами при частичном превращении углеводородов.

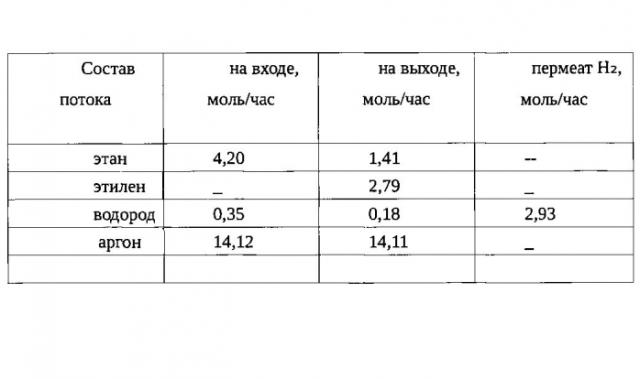

Известен способ получения алкенов каталитическим дегидрированием алканов в мембранном реакторе. Реактор имеет камеру сбора водорода, систему транспорта водорода в эту камеру, нагревательную систему, вход и выход газовых смесей, устройство ввода и вывода буферного газа совместно с водородом, дополнительно трубчатую каталитическую мембрану из керамики с множеством сквозных радиальных микропор, на поверхность которых нанесен катализатор дегидрирования. Смесь алкана, водорода и аргона предварительно нагревают до 250-600°C. Водород удаляют перегретым водяным паром (патент РФ №2381207, МПК C07C 5/32, B01D 63/06, опубл. 10.02.2010). Разработан способ получения алкенов и водорода без потерь на побочные продукты. Недостатками, как видно из материального баланса, являются низкая степень превращения (2,62/4,2)·100%=62,3%, а отношение инертного газа-разбавителя к алкану высокое (14,12/4,2)·100%=3,3%. Способ отличается большими единовременными и эксплуатационными расходами.

Материальный баланс

Известен способ частичного окисления этилена с получением окиси этилена в контактном аппарате, содержащим 3055 трубок диаметром от 12 до 50 мм. В трубное пространство, заполненное катализатором в виде неподвижного слоя, реакционная газовая смесь поступает через верх реактора и выводится снизу. Патрубки ввода и вывода выполнены тангенциально. В межтрубном пространстве циркулирует масло, выдерживающее 250-300°C для снятия тепла экзотермической реакции. Масло поступает в нижнюю часть реактора, проходит через специальное распределительное кольцо, используемое для более равномерного омывание трубок. (Kirk-Otmer, Encyclopedia of Cemical Technology, New York, 1965). Недостатком является использование крупногабаритного реактора, где нельзя обеспечивать равномерное распределение параметров потока внутри аппарата.

Известен способ получения муравьиной кислоты из метанола последовательным окислением кислородом воздуха с использованием секционного гетерогенно каталитического реактора, имеющего трубчатую и адиабатическую секции до формальдегида. Доокисление полученной реакционной смеси до кислоты ведут во втором секционном реакторе. Температуру в трубках поддерживают съемом тепла реакции с помощью псевдожжиженного материала в межтрубном пространстве, перемещающемся потоком воздуха (патент RU №2053995, МПК С07 53/02, С51/235, B01J 23/74, опубл. 10.02.1996). Недостатками данного способа являются низкий процент используемой энергии, высокие массогабаритные размеры реакторов.

Известен способ и реактор для проведения неадиабатических каталитических реакций, где использовали двойные трубки, заполненные и окруженные катализатором. В первом аппарате, который служит смесителем, подавали обогащенный кислородом газ, углеводород подвергался частичному горению. Горячий газ направляли в соседние реакторы, где катализатор был загружен как внутри трубок, так и снаружи. Одновременно в эти реакторы в одно из пространств подавали паро-углеводородную смесь. Горячий газ направляли в другое пространство противотоком. Затем все потоки смешивали и получали газовую смесь, богатую водородом и окисью углерода. Преимуществом считают использование внутренней стенки и внешней стенки трубок в качестве теплообменных поверхностей (патент РФ №2261756, МПК B01J 8/02, опубл. 2005). Недостатком является большое сопротивление потокам газовых смесей. Частичное сжигание сырья вызывает дополнительные проблемы с очисткой окиси углерода и водорода от нежелательных примесей. С использованием двойных трубок проблемы, связанные с неравномерным распределением параметров потоков не исключаются.

Известен газофазный метод производства муравьиной кислоты, который испытан на пилотной установке с расходом метанола 2,5-3,0 кг/ч. Установка состояла из трех реакторов, соединенных последовательно по реакционной массе. Трубки реакторов заполнены катализатором. В первом реакторе, обозначенном как МС, метанол превращается в формальдегид при 320-360°C. Реакционная масса, выходя из первого реактора, направляется в реакторы 1 и 2 для окисления формальдегида в муравьиную кислоту. Окисление во всех трех реакторах осуществляется воздухом. Его расход составляет 25-30 н.м.3/ч. В реакторах 1 и 2 температуру поддерживают не выше 140°C, т.к. при более высокой температуре начинается распад кислоты. Суммарная длина трубок всех трех реакторов составляет 5,45 м при внутреннем диаметре 22 мм. Общая масса катализатора 34 кг. Начальная концентрация метанола в паровоздушной среде составляла 6-7 об.%. Зависимость температуры в реакторе 1 и 2 от длины слоя катализатора показала, что максимум температуры наступал в начале процесса на расстоянии, рассчитанном от входа сырья, равном 1/7-1/8 части катализаторного слоя. Этот максимум назван температурой горячей точки, характерной трубчатым реакторам. (Т.В. Андрушкевич и др. Новый газофазный метод производства муравьиной кислоты. Испытания на пилотной установке. // Катализ в промышленности, номер 5, 2013, стр. 16-23). Недостатком метода является то, что, несмотря на высокие выходы целевых продуктов и селективностей, производительность установки остается низкой. Увеличение количества трубок в реакторах, в первую очередь, приведет к увеличению объемов реакторов, росту неравномерностей параметров потоков, к ухудшению показателей процесса в целом.

Наиболее близким к предлагаемому изобретению является новый способ получения синтетических жидких углеводородов путем каталитического превращения синтез газа по реакции Фишера-Тропша на неподвижном слое катализатора в вертикальном кожухотрубном реакторе, трубки которого выполнены расширяющимися сверху вниз. Соотношение диаметров трубок с катализатором на выходе и на входе в них составляет от 1,5/1 до 2,5/1. При достижении степени превращения синтез-газа от 60 до 80 % градиент давления понижают до значения менее 0, бар/м и поддерживают неизменным, (патент RU 2440400 МПК С07, В01J 8/06, опубл. 2012 г.).

При использовании реактора с трубками, расширяющимися сверху вниз и подачи синтез-газа сверху со стороны малых диаметров, перепад меняющегося давления будет наблюдаться с самого начала ввода синтез-газа в трубки, и не только на месте определенной степени превращения. Поскольку в трубках места определенной степени превращения будут разные, определенный градиент давления поддерживать не реально.

Наиболее близким к предлагаемому устройству для реализации способа является теплообменник-реактор (патент №2511815, МПК F28D 7/00, F28F 9/02, F28F 27/02, опубликовано: 10.04.2014), содержащий корпус в форме усеченного конуса с днищами, патрубки ввода и вывода теплоносителя трубного пространства, патрубки ввода и вывода теплоносителя межтрубного пространства, расположенные тангенциально. На центральной части одного из днищ имеется вогнутость, если смотреть снизу днища. Корпус снабжен компенсатором тепловых влияний. В одном из днищ, закреплен тонкостенный полый конус - распределитель потоков с мелкими и крупными отверстиями. Трубки внутри кожуха выполнены наклонными относительно центральной оси и вокруг этой оси с образованием конусообразной полости, Однако, в известном устройстве в местах ввода теплоносителей наблюдаются локальные перегревы трубок.

Технический результат, на достижение которого направлено изобретение, заключается в повышении равномерности процессов, осуществляемых в реакторе, приводящее к увеличению производительности установок.

Технический результат достигается тем, что в способе проведения экзотермических и эндотермических каталитических процессов частичного превращения углеводородов, включающий подачу углеводородной смеси в слой гетерогенного катализатора, контактирование ее с поверхностью данного катализатора, новым является то, что процесс проводят последовательно, по меньшей мере, в двух вертикальных кожухотрубных реакторах, кожух и трубки которых имеют форму усеченных конусов, один из которых является основным, в него направляют углеводородную смесь, реакционную смесь из основного реактора направляют в дополнительный реактор, при этом расход охлаждающего теплоносителя при экзотермическом процессе и горячего теплоносителя при эндотермическом процессе в дополнительном реакторе поддерживают ниже по сравнению с расходом охлаждающего или горячего теплоносителя в основном реакторе.

При экзотермических процессах с высокими скоростями и тепловым выделением углеводородную смесь подают в основной реактор через малое днище, реакционную смесь из него направляют в дополнительный реактор через большое днище, при этом потоки углеводородной смеси и охлаждающей жидкости в основном и дополнительном реакторе организуют прямотоком.

При экзотермических процессах с небольшими скоростями и тепловым выделением углеводородную смесь подают в основной реактор через большое днище, реакционную смесь из него направляют в дополнительный реактор через малое днище, при этом потоки углеводородной смеси и охлаждающей жидкости в основном и дополнительном реакторе организуют прямотоком.

При экзотермических процессах углеводородную смесь подают в основной реактор в начале процесса с теплосодержанием меньшим по сравнению с теплосодержанием охлаждающего теплоносителя этого же реактора на 9-18%.

При эндотермических процессах углеводородную смесь подают в основной реактор через малое днище, реакционную смесь из основного реактора подают в дополнительный реактор через большое днище, при этом потоки углеводородной смеси и горячего теплоносителя в основном реакторе организуют противотоком, а в дополнительном реакторе - прямотоком.

При эндотермических процессах углеводородную смесь подают в основной реактор в начале процесса с теплосодержанием, большим по сравнению с теплосодержанием горячего теплоносителя этого же реактора на 8-15%.

Расход охлаждающего теплоносителя при экзотермическом процессе и горячего теплоносителя при эндотермическом процессе в дополнительном реакторе поддерживают ниже по сравнению с расходом охлаждающей или нагревающей жидкостей в основном реакторе на 10-30%.

Технический результат достигается тем, что в реакторной группе для осуществления способа, включающей основной реактор, кожух и трубки выполнены в форме усеченного конуса, кроме того трубки наклонены относительно центральной оси и вокруг этой оси с образованием конусообразной полости, входные и выходные патрубки расположены тангенциально, новым является то, что введен, по меньшей мере, один дополнительный реактор, идентичный основному, реакторы установлены вертикально и расположены относительно друг друга с чередованием малых и больших днищ, при этом основной и дополнительный реакторы соединены между собой последовательно.

Большое и малое днища реакторов снабжены устройствами, выравнивающими параметры течений в трубном пространстве.

В основном реакторе в межтрубном пространстве на уровне входа теплоносителя установлена защитная сетка, имеющая материал, теплопроводность которого выше теплопроводности материала трубок.

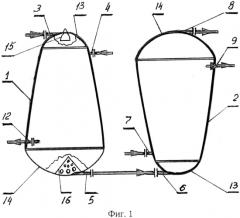

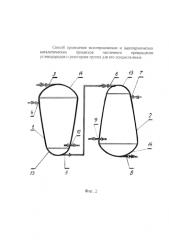

На фиг. 1, 2 и 3 приведены схемы реакторных групп, состоящие из двух одинаковых и/или отличающихся массогабаритными размерами реакторов, у которых потоки теплоносителей организованы по-разному. На схемах не показан катализатор, загруженный в трубках реакторов в виде сыпучего материала.

На фиг. 1 представлена схема организации потоков углеводородной смеси и теплоносителя-охладителя в реакторной группе для проведения экзотермических процессов, сопровождающихся высокими скоростями реакций и значительными тепловыми эффектами.

На фиг. 2 представлена схема организации потоков реагирующей углеводородной смеси и теплоносителя-охладителя в реакторной группе для проведения экзотермических процессов, сопровождающихся небольшими тепловыми эффектами и скоростями реакций.

На фиг. 3 представлена схема организации потоков углеводородной смеси и горячего теплоносителя в реакторной группе для проведения эндотермических процессов.

Здесь: 1 - основной реактор; 2 - дополнительный реактор; 3 - патрубок ввода углеводородной смеси в основной реактор; 4 - патрубок ввода охлаждающего или горячего теплоносителя в межтрубное пространство основного реактора; 5 - патрубок выхода реакционной смеси из основного реактора; 6 - патрубок ввода реакционной смеси в дополнительный реактор; 7 - патрубок ввода охлаждающего или горячего теплоносителя в межтрубное пространство дополнительного реактора; 8 - патрубок выхода реакционной смеси из дополнительного реактора; 9 - патрубок выхода охлаждающего или горячего теплоносителя из межтрубного пространства дополнительного реактора; 10 - конусообразные трубки внутри реакторов; 11 - защитная сетка в основном реакторе; 12 - патрубок выхода охлаждающего теплоносителя из межтрубного пространства основного реактора; 13 - малое днище реакторов; 14 - большое днище реакторов; 15 - устройство, выравнивающее параметры течений в трубном пространстве на входе в каждый реактор; 16 - устройство, выравнивающее параметры течений в трубном пространстве на выходе из каждого реактора.

Реакторная группа включает основной реактор 1 и дополнительный реактор 2. Кожух реакторов 1 и 2 и трубки 10 внутри выполнены в форме усеченного конуса. Кроме того трубки 10 внутри кожуха наклонены относительно центральной оси и вокруг этой оси с образованием конусообразной полости. Входные 3, 4, 6, 7 и выходные 5, 8, 9, 12, патрубки расположены тангенциально. Реакторы 1 и 2 установлены вертикально и расположены относительно друг друга с чередованием малых 13 и больших 14 днищ, при этом основной 1 и дополнительный 2 реакторы соединены между собой последовательно.

Малое 13 большое 14 днища реакторов снабжены устройствами 15 и 16, выравнивающими параметры течений в трубном пространстве, которые показаны на фиг. 1 в основном реакторе 1, на фиг. 2 и 3 - не показаны. По ходу потока углеводородной смеси и реакционной массы расположено устройство 15, против хода - 16. Выравнивающее устройство 15 представляет собой вогнутость, направленную в сторону трубной решетки. Выравнивающее устройство 16 представляет собой полый конус с множеством отверстий разного диаметра.

В основном реакторе 1 в межтрубном пространстве на уровне входа теплоносителя установлена защитная сетка 11, выполненная из материала, теплопроводность которого выше теплопроводности материала трубок.

Основным реактором 1 является тот реактор, в который поступает свежая углеводородная смесь. Если основной реактор 1 размещают малым днищем 13 наверх, то дополнительный - малым днищем 13 вниз и наоборот. Реакторы 1 и 2 совмещают в себе свойства двух цилиндрических аппаратов: аппарата с трубным пучком, состоящим из тонких трубок и аппарата, с трубным пучком, состоящим из более толстых трубок. Более того, успешное проведение процесса зависит от того, с какого конца подают материальные потоки: со стороны малого днища 13 или большого днища 14.

При проведении экзотермических процессов со значительными тепловыми эффектами и высокими скоростями реакций, начальную температуру углеводородной смеси поддерживают ниже температуры реакции и температуры охлаждающей жидкости. В этом случае углеводородную смесь подают в основной реактор 1 через патрубок 3 и малое днище 13. Из-за высокой линейной скорости потоков в зоне ввода, теплообмен максимальный, что вызывает усиление скорости реакции, несмотря на небольшую температуру среды. По мере прохождения реакционной смеси вдоль трубок 10 и интенсивного реагирования, ее температура повышается до оптимального значения. При плавном поступлении в расширяющиеся участки трубок 10, избыточное тепло, не успевшее перейти в теплоноситель-охладитель и увлекаемое реакционным потоком, рассеивается в катализаторной массе, в участках, увеличивающихся количеств катализатора в единице длины трубок 10. Температура не меняется до выхода реакционной массы из основного реактора 1. Увеличивающиеся объемы поддерживают экзотермический процесс, несмотря на постепенное снижение концентрации реагирующих веществ.

При проведении экзотермических процессов с относительно небольшими тепловыми эффектами и скоростями реакций, углеводородную смесь подают в основной реактор через патрубок 3 большое днище 14. В этом случае полноту реакции в начальной зоне, в зоне ввода теплоносителей, обеспечивают большим объемом катализатора, а по мере прохождения вдоль трубок 10, постепенно усиливающимися скоростями реакций по причине более интенсивного теплообмена в сужающихся участках. В обоих случаях экзотермических процессов реакционную массу основного реактора 1 направляют в дополнительный реактор 2 через патрубок 6 и малое днище 13. Назначение дополнительного реактора 2 заключается в обеспечении полноты реагирования, достижении устойчивого соотношения прямой и обратной реакций, "закаливании" молекул целевых продуктов. Вследствие того, что основная масса веществ реагировала, тепловыделение в дополнительном реакторе 2 меньше, расход охлаждающего теплоносителя поддерживают меньше, чем в основном реакторе 1 на 8-30%. Практикой установлено, что низкий расход теплоносителя в дополнительный реактор 2 относительно расхода в реакторе 1, близко к 8%, устанавливают при ведении процессов с низкой степенью превращения в основном реакторе 1, а высокий процент, близко к 30%, - с высокой степенью превращения. В обоих случаях экзотермических процессов теплосодержание углеводородного потока перед основным реактором 1 поддерживают ниже теплосодержания потока охлаждающего теплоносителя на 9-18%. Данные пределы применимы для большинство процессов неполного превращения и справедливы для крупнотоннажных промышленных процессов и связаны с резким возможным повышением температуры в начале катализаторного слоя. Потоки углеводородной смеси, реакционной массы и теплоносителя-охладителя организуют прямотоком.

Эндотермический процесс, сопровождающийся значительным поглощением тепла и увеличением объема, проводят подачей углеводородной смеси в основной реактор 1 через патрубок 3 и малое днище 13. Смесь предварительно доводят до более высокой температуры по сравнению с температурой горячего теплоносителя. Равномерное протекание процесса обеспечивают интенсивным теплообменом в узкой зоне трубного пучка и подачей достаточной тепловой энергии в начале процесса с тем, чтобы избегать резкого падения температуры. Полноту реагирования обеспечивают все более увеличивающимся объемом катализатора в единице длины трубок, где высокая теплопроводность среды с твердым составляющим, а также все более усиливающимся теплосодержанием горячего теплоносителя, подающегося противотоком. Реакционную массу из основного реактора 1 направляют в дополнительный реактор 2 через патрубок 6 и большое днище 14. Стабильность и полноту процесса в нем обеспечивают подачей горячего теплоносителя прямотоком, в зону максимального объема катализатора в единице длины трубок. Равномерное сужение трубок и растущие линейные скорости обеспечивают быстрое удаление реакционной массы из реактора 2. В целях предотвращения развития нежелательных процессов, в дополнительном реакторе 2 поддерживают уменьшенный расход горячего теплоносителя по сравнению с расходом в основном реакторе 1 в пределах 9-18%. Ближе к 9% устанавливают в процессах, протекающих с низкой степенью превращения, а ближе к 18% - с высокой степенью превращения.

Способ проведения экзотермических и эндотермических каталитических процессов частичного превращения углеводородов и реакторная группа для его осуществления реализуют следующим образом: в случае проведения экзотермических реакций, сопровождаемых большими тепловыми эффектами, углеводородную смесь (фиг. 1) в паровой или газовой фазе, с разбавителями или без них подают в основной реактор 1 реакционной группы по патрубку сверху через малое днище 13. Предварительно его теплосодержание устанавливают ниже теплосодержания охлаждающего теплоносителя, поступающего в основной реактор 1 межтрубного пространства со стороны малого днища (прямоток) через патрубок 4. Удаление осуществляется через патрубок 12. Равномерность и полнота реакции обеспечивается тем, что углеводородная смесь поступает в область малых диаметров трубок 10 основного реактора 1 с высокой концентрацией реагирующих веществ, но имея низкое теплосодержание, по сравнению с охлаждающим теплоносителем и большие линейные скорости, его первая встреча с катализатором происходит относительно спокойно, с меньшей скоростью реакций. При дальнейшем продвижении реакционной массы по трубкам 10 с высокой линейной скоростью, с высокой интенсивностью теплообмена, скорость реакции повышается. Усиливается тепловыделение. Часть тепла реакции расходуется на повышение температуры охлаждающего теплоносителя, другая часть - на нагрев катализатора, еще одна порция, не успевшая перейти через стенку, повышает температуру реакционной массы. При дальнейшем продвижении реакционной массы с увеличенной температурой вниз по трубкам 10 через постепенно расширяющиеся участки, где объем катализатора в единице длины трубки все более увеличивается, процесс протекает при неизменной температуре. Последняя упомянутая порция тепла (повышающая температуру реакционной массы) не в состоянии привести к дальнейшему повышению температуры из-за того, что во-первых, тепло рассеивается в катализаторной массе все больше и больше, а концентрация реагентов в реакционной массе становится все меньше и меньше. Температура реакционной массы остается повышенной до температуры реакции и не меняется во всем протяжении реактора.

В случае проведения экзотермических процессов, сопровождающихся небольшими тепловыми эффектами и скоростями реакций, углеводородную смесь подают в основной реактор 1 через патрубок 3 и большое днище 14 сверху. Его теплосодержание поддерживают ниже теплосодержания охлаждающего теплоносителя, поступающего в межтрубное пространство прямотоком через патрубок 4. Поэтому, хотя начальная концентрация реагирующих веществ высокая, начальная встреча с катализатором происходит относительно спокойно. Скорость реакций, соответственно тепловыделение не высокие. Полнота образования целевых продуктов в этой зоне обеспечивается за счет большого количества катализатора в единице длины трубок 10. По мере продвижения реакционной массы вдоль постепенно сужающихся трубок, линейная скорость потоков возрастает. Этот рост вызывает усиление теплообмена, что в свою очередь усиливает скорости экзотермических реакций. Температура повышается до рабочей температуры реакции. Одновременно возрастает влияние на тепловую обстановку повышающаяся скорость потока вследствие сужения кожуха основного реактора 1, а также уменьшающаяся концентрация реагентов в реакционной массе. Система стабилизируется, температура остается постоянной.

Для окончательной выработки реагентов, реакционную массу направляют в дополнительный реактор 2 через патрубок 5 и 6, а также через малые днища 13 в трубное пространство. В нем производят стабилизацию прямой и обратной реакций и "закаливание" целевых продуктов. Потоки реакционной массы и охлаждающего теплоносителя организуют прямотоком. Охлаждающий теплоноситель направляют в межтрубное пространство дополнительного реактора 2 через патрубок 7, удаляют через патрубок 9. Его расход регулируют с коррекцией по концентрациям реагирующего вещества в пределах меньших на 8-30% по сравнению расхода в основной реактор 2.

В обоих случаях экзотермических процессов равенство температур теплоносителя (охлаждающего) реакционной смеси в основных реакторах наступает на расстоянии 1/15-1/5 частях катализаторного слоя, считая от начала ввода смеси, после чего температура повышалась до рабочей температуры реакции.

В случае проведения эндотермических процессов, сопровождающихся значительным поглощением тепла, процесс начинают подачей углеводородной смеси в основной реактор 1 через патрубок 3 и малое верхнее днище 13. В начальной области полнота реагирования обеспечивается интенсивным теплообменом в тонких участках трубок 10, так как радиальное тепловое сопротивление минимальное. При продвижении реакционной массы поглощение тепла все больше компенсируется поступлением через патрубок 4 более свежего и ускоряющегося горячего теплоносителя, поступающего противотоком и увеличивающимся объемом катализаторной массы в единице длины трубок 10. Горячий теплоноситель удаляют через патрубок 12.

В процессах, протекающих с увеличением объема, реакционная масса, попадая в расширяющуюся область, все больше освобождается от действия масс, что способствует полноте реакции. Чтобы обеспечить максимальный выход целевых продуктов реакционную массу из основного реактора 1 направляют из большого днища 14 и через патрубок 5 в дополнительный реактор 2 через его большое днище 14 и патрубок 6. Горячий теплоноситель подают прямотоком через патрубок 7 и большое днище 14 в зону максимального объема катализатора в единице длины трубок 10. Быстрое удаление реакционной массы через малое днище 13 и патрубок 8 после выработки реагентов обеспечивается увеличивающимися линейными скоростями в суживающихся участках трубок 10. Более того, в целях предотвращения нежелательных реакций, в дополнительном реакторе 2 поддерживают уменьшенный расход горячего теплоносителя по сравнению в основной реактор 1.

Предлагаемые кожухотрубные теплообменные аппараты и реакторы совмещают в себе свойства двух цилиндрических аппаратов: аппарата с трубным пучком, состоящим из тонких трубок и аппарата с трубным пучком, состоящим из более толстых трубок. Основное достоинство заключается в том, что диаметры трубок меняются непрерывно и плавно. Более того, кожух аппарата повторяет контур трубного пучка. Успешное проведение процесса зависит от того, с какого конца подаются материальные потоки: со стороны большого днища или малого днища. В аппаратах реализуются одновременно два противоположных тепловых потоков: начало пикового роста температуры сопровождается усилением теплоотдачи во внутренние стенки трубок 10, или начало затухания реакции (при эндотермических процессах) сопровождается усилением теплоотдачи от внутренних поверхностей трубок 10 в реакционную массу.

Из-за равномерного распределения параметров потока в трубном и в межтрубном пространствах, наблюдаемые в классических цилиндрических кожухотрубных аппаратах зоны (точки) перегрева или затухания в применяемых аппаратах, не проявляются. Теплоноситель в межтрубном пространстве омывает трубки сложным образом, приближенным поперечному омыванию.

Равномерное прохождение реакций по всей длине катализаторного слоя, сформулированного в виде усеченного конуса, исключает импульсные изменения концентраций, что в свою очередь, приводит к увеличению выхода целевых продуктов и селективностей по ним.

Все более увеличивающиеся объемы в единице длины катализаторного слоя, вернее реакционного объема, способствуют постоянству коэффициента равновесия, в случаях, когда реакция протекает с увеличением объема. В цилиндрических трубках равновесие смещалась бы в сторону обратной реакции.

В результате численного моделирования процессов распределения параметров течений в реакторах с разными формами кожуха и трубок определено, что сумма эксергетических потерь ниже суммы потерь, сопровождаемой в классических реакторах в пределах 15-20%. Доля использования тепловой энергии увеличивается выше 40% по сравнению с долей в классических аппаратах.

При применении в экзотермических и эндотермических каталитических процессах частичного превращения углеводородов реакторной группы с новыми реакторами и теплообменниками достигают увеличение производительности установок, состоящих из классических цилиндрических аппаратов на 10-45%.

1. Способ проведения экзотермических и эндотермических каталитических процессов частичного превращения углеводородов, включающий подачу углеводородной смеси в слой гетерогенного катализатора, контактирование ее с поверхностью данного катализатора, отличающийся тем, что процесс проводят последовательно, по меньшей мере, в двух вертикальных кожухотрубных реакторах, кожух и трубки которых имеют форму усеченных конусов, один из которых является основным, в него направляют углеводородную смесь, реакционную смесь из основного реактора направляют в дополнительный реактор, при этом расход охлаждающего теплоносителя при экзотермическом процессе и горячего теплоносителя при эндотермическом процессе в дополнительном реакторе поддерживают ниже по сравнению с расходом охлаждающего или горячего теплоносителя в основном реакторе.

2. Способ по п. 1, отличающийся тем, что при экзотермических процессах с высокими скоростями и тепловым выделением углеводородную смесь подают в основной реактор через малое днище, реакционную смесь из него направляют в дополнительный реактор через большое днище, при этом потоки углеводородной смеси и охлаждающей жидкости в основном и дополнительном реакторе организуют прямотоком.

3. Способ по п. 1, отличающийся тем, что при экзотермических процессах с небольшими скоростями и тепловым выделением углеводородную смесь подают в основной реактор через большое днище, реакционную смесь из него направляют в дополнительный реактор через малое днище, при этом потоки углеводородной смеси и охлаждающей жидкости в основном и дополнительном реакторе организуют прямотоком.

4. Способ по п. 1, отличающийся тем, что при эндотермических процессах углеводородную смесь подают в основной реактор через малое днище, реакционную смесь из основного реактора подают в дополнительный реактор через большое днище, при этом потоки углеводородной смеси и горячего теплоносителя в основном реакторе организуют противотоком, а в дополнительном реакторе прямотоком.

5. Способ по п. 1, 2 или 3, отличающийся тем, что при экзотермических процессах углеводородную смесь подают в основной реактор в начале процесса с теплосодержанием меньшим по сравнению с теплосодержанием охлаждающего теплоносителя этого же реактора.

6. Способ по п. 1 или 4, отличающийся тем, что при эндотермических процессах углеводородную смесь подают в основной реактор в начале процесса с теплосодержанием, большим по сравнению с теплосодержанием горячего теплоносителя этого же реактора.

7. Способ по п. 1, отличающийся тем, что расход охлаждающего теплоносителя при экзотермическом процессе и горячего теплоносителя при эндотермическом процессе в дополнительном реакторе поддерживают ниже по сравнению с расходом охлаждающей или нагревающей жидкостей в основном реакторе.

8. Реакторная группа для осуществления способа, включающая основной реактор, кожух и трубки внутри него выполнены в форме усеченного конуса, кроме того трубки внутри кожуха наклонены относительно центральной оси и вокруг этой оси с образованием конусообразной полости, входные и выходные патрубки расположены тангенциально, отличающаяся тем, что введен, по меньшей мере, один дополнительный реактор, идентичный основному, реакторы установлены вертикально и расположены относительно друг друга с чередованием малых и больших днищ, при этом основной и дополнительный реакторы соединены между собой последовательно.

9. Реакторная группа по п. 8, отличающаяся тем, что большое и малое днища реакторов снабжены устройствами, выравнивающими параметры течений в трубном пространстве.

10. Реакторная группа по п. 8, отличающаяся тем, что в основном реакторе в межтрубном пространстве на уровне входа теплоносителя установлена защитная сетка, выполненная из материала, теплопроводность которого выше теплопроводности материала трубок.