Корпус промышленного транспортного средства, у которого основание сиденья объединено с полом, и способ изготовления корпуса промышленного транспортного средства

Иллюстрации

Показать всеГруппа изобретений относится к области транспортного машиностроения. Корпус для промышленного транспортного средства содержит первое основание сиденья и пол. Пол содержит первую и вторую опорные поверхности. Вторая опорная поверхность приподнята относительно первой опорной поверхности. Основание сиденья содержит полый корпус, выполненный посредством штампования. Полый корпус содержит соединительную часть, опорную часть, первый и второй соединительные края. Промышленное транспортное средство содержит упомянутый корпус. Способ изготовления корпуса для промышленного транспортного средства содержит следующие этапы:

- изготавливают пол;

- посредством штампования формируют основание сиденья, содержащее соединительную часть, к которой присоединяют сиденье;

- первый соединительный край приваривают к первой опорной поверхности пола, а второй соединительный край - ко второй опорной поверхности пола. Достигается повышение прочности корпуса. 3 н. и 8 з.п. ф-лы, 15 ил.

Реферат

Настоящее изобретение относится к области изготовления корпусов промышленных средне- и/или большегрузных транспортных средств. Более конкретно, изобретение относится к корпусу промышленного транспортного средства, у которого, по меньшей мере, основание сиденья приварено к полу самого корпуса. Настоящее изобретение также относится к способу изготовления корпуса промышленного транспортного средства.

Как известно, кабина автомашины образована корпусом и крышей, соединенной с верхней частью самого корпуса. Корпус содержит пол, на котором находятся внутренние элементы кабины, среди которых имеются сиденья для водителя и пассажиров. В частности, каждое сиденье обычно установлено с помощью соединительных винтов на опорной структуре, обычно обозначаемой выражением ′′основание сиденья′′.

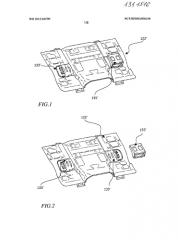

На фиг.1 показан пол 122′ корпуса известного в области техники типа промышленного транспортного средства, к которому присоединено основание 155′ сиденья. С другой стороны, на фиг.2 показано то же самое основание 155′ сиденья, отделенное от пола 122′. В части поверхности, которая соединена с основанием 155′ сиденья, пол 122′ усилен листом 133′ жесткости. Такой лист 133′ жесткости необходим, так как каждое основание 155′ сиденья присоединено к полу посредством соединительных винтов или болтов. В показанном техническом решении, как и почти во всех известных решениях, выполнено четыре соединительных точки.

Функция листа 133′ жесткости, очевидно, заключается в том, что он локально увеличивает прочность и толщину пола 122′, чтобы предотвратить его деформацию и/или проседание, которые могут возникнуть, когда и сиденье, и соответствующее ему основание сиденья находятся под нагрузкой, как, например, во время торможения транспортного средства. Действительно, известно, что основания сиденья тестируют на выдерживание растягивающей нагрузки, равной, по меньшей мере, 1500 кг. Очевидно, что когда такая нагрузка сконцентрирована только в четырех точках, требуется наличие существенной толщины и у пола 122′, и у листа 133′ жесткости. Тем не менее, опорная пластина 133′, приваренная к полу, хотя она и действительно необходима, является ограничителем с точки зрения времени и денег, затрачиваемых в процессе изготовления корпуса.

Более того, четырехточечная соединительная система, подобная той, которую обычно используют, генерирует вибрацию при движении транспортного средства, особенно, если движение осуществляют по неровным дорогам. Другими словами, такая соединительная система, используемая в настоящее время, является достаточно неустойчивой и неудобной и для водителя, и/или для пассажиров.

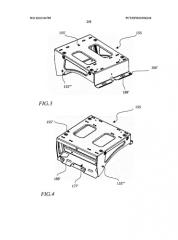

На фиг.3 и 4 более подробно показано основание 155′ сиденья известного в области техники типа, которое, подобно множеству других оснований сиденья, используемых в настоящее время, выполнено из множества элементов, соединенных друг с другом, обычно с помощью сварки. В показанном случае, например, основание сиденья содержит передний 166′ и задний соединительный участок 177′, которые содержат пазы 188′ для соединительных винтов (не показанных на фигурах). Основание 155′ сиденья, показанное на фигурах, также содержит по существу плоскую поверхность 155′′ для присоединения сиденья (не показано на фигурах) и пару боковых сторон 155′′′, которые образуют боковые опоры для соединительных участков 166′ и 177′.

С точки зрения процесса изготовления корпуса, сначала собирают основание 155′ сиденья, затем красят и, наконец, присоединяют к полу 122′, после этого последний также отдельно красят. Таким образом, очевидно, что процесс изготовления корпуса является довольно сложным и в высокой степени зависит, с точки зрения времени и затрат производства, от структуры основания сиденья и наличия точечной соединительной системы (четыре точки соединения винтами).

Исходя из этих соображений, основная задача настоящего изобретения заключается в том, чтобы создать корпус для коммерческого транспортного средства, который позволяет преодолеть отмеченные выше недостатки. Первая цель заключается в том, чтобы создать корпус такого типа, который содержит одно или несколько оснований сидений, которые можно быстро собрать, что уменьшает время и затраты изготовления. Другая цель заключается в том, чтобы создать корпус для промышленного транспортного средства такого типа, который содержит одно или несколько оснований сидений, являющиеся особенно устойчивыми и прочными. Еще одна цель - создание корпуса, в котором отсутствуют элементы жесткости пола самого корпуса. В частности, цель настоящего изобретения заключается в том, чтобы создать надежный и простой в изготовлении корпус для промышленного транспортного средства, имеющий конкурентоспособную цену.

Эта задача и эти цели достигаются посредством корпуса для промышленных транспортных средств, содержащего, по меньшей мере, первое основание сиденья, к которому можно присоединить сиденье, и пол, задающий, по меньшей мере, первую опорную поверхность, и, по меньшей мере, вторую опорную поверхность для упомянутого основания сиденья. В частности, упомянутая вторая опорная поверхность приподнята относительно первой опорной поверхности. В соответствии с изобретением, основание сиденья образовано полым корпусом, выполненным посредством штампования, и содержит соединительную часть, к которой можно присоединить сиденье, и опорную часть, отходящую от соединительной части. Основание сиденья содержит первый соединительный край, приваренный к первой опорной поверхности пола, и, по меньшей мере, второй соединительный край, приваренный ко второй опорной поверхности пола.

В отличие от обычных решений, в соответствии с настоящим изобретением основание сиденья преимущественно изготовлено путем штампования и приварено к полу корпуса к двум разным поверхностям самого пола, при этом одна приподнята относительно другой, то есть они лежат на разных плоскостях. Такое решение допускает очень устойчивое соединение основания сиденья, не генерирующее вибрации. В частности, сварка позволяет соединить основание сиденья с полом, преимущественно усиливая структуру. В то же время, нагрузки, действующие на основание сиденья, преимущественно распределяются на широкую поверхность пола, таким образом, они не концентрируются в ограниченном числе точек. Такое улучшенное распределение нагрузки дает возможность избежать использования листов жесткости, которые обычно применяют для увеличения прочности самого пола.

Настоящее изобретение также относится к способу реализации корпуса средней/или большегрузного промышленного транспортного средства. Способ в соответствии с изобретением содержит следующие этапы:

- выполняют пол, содержащий первую опорную поверхность и вторую опорную поверхность для упомянутого основания сиденья, причем упомянутая вторая опорная поверхность приподнята относительно упомянутой первой опорной поверхности;

- посредством штампования металла реализуют основание сиденья, содержащее соединительную часть, к которой можно присоединить сиденье, и опорную часть, выступающую от упомянутой соединительной части, причем упомянутое основание сиденья выполняют так, чтобы оно имело первый соединительный край и, по меньшей мере, второй соединительный край;

- приваривают упомянутый первый соединительный край к упомянутой первой опорной поверхности упомянутого пола и приваривают упомянутый, по меньшей мере, второй соединительный край к упомянутой второй опорной поверхности упомянутого пола.

Дополнительные характеристики и преимущества будут более очевидными из последующего подробного описания вариантов осуществления корпуса промышленного транспортного средства в соответствии с настоящим изобретением, которые показаны только в качестве примера, но не ограничения, на прилагаемых чертежах, на которых представлено следующее:

- на фиг.1 показан вид в перспективе известного корпуса промышленного транспортного средства в соответствии с существующим уровнем техники;

- на фиг.2 показан покомпонентный вид в перспективе корпуса, приведенного на фиг.1;

- на фиг.3 и 4 показаны виды в перспективе с различных точек зрения известного основания сиденья в соответствии с существующим уровнем техники;

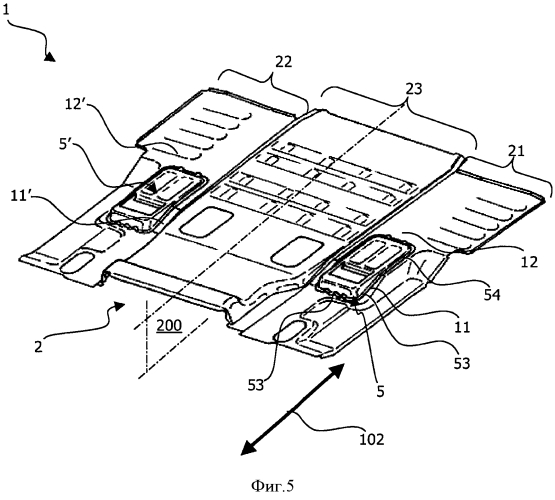

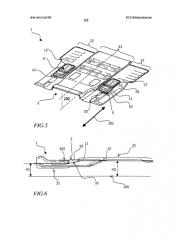

- на фиг.5 показан вид в перспективе первого варианта осуществления корпуса промышленного транспортного в соответствии с настоящим изобретением;

- на фиг.6 показан вид сбоку корпуса, приведенного на фиг.5;

- на фиг.7 показан покомпонентный вид в перспективе корпуса, приведенного на фиг.5;

- на фиг.8 и 9 показаны виды в перспективе с различных точек зрения основания сиденья корпуса, приведенного на фиг.5;

- на фиг.10 показан вид в перспективе второго варианта осуществления корпуса промышленного транспортного в соответствии с настоящим изобретением;

- на фиг.11 показан вид сбоку корпуса, приведенного на фиг.10;

- на фиг.12 показан покомпонентный вид корпуса, приведенного на фиг.10;

- на фиг.13, 14 и 15 показаны виды в перспективе с различных точек зрения основания сиденья корпуса, приведенного на фиг.10.

Со ссылкой на фиг.5-15, корпус 1, 1′ в соответствии с настоящим изобретением содержит, по меньшей мере, основание 5, 5′, 55, 55′ сиденья, к которому обычным способом можно присоединить сиденье (не показано на фигурах), например, с помощью соединительных винтов и/или болтов. Корпус 1, 1′ также содержит пол 2, 2′, на котором располагают основание 5, 5′, 55, 55′ сиденья. Более конкретно, пол 2, 2′ содержит первую опорную поверхность 11, 11′, 111, 111′ для упомянутого, по меньшей мере, первого основания 5, 5′, 55, 55′ сиденья. Пол 2, 2′ также содержит вторую опорную поверхность 12, 12′, 112, 112′ для упомянутого основания 5, 5′, 55, 55′ сиденья. Упомянутая вторая опорная поверхность 12, 12′, 112, 112′ приподнята относительно упомянутой первой опорной поверхности 11, 11′, 111, 111′. Это означает, что вторая поверхность 12, 12′, 112, 112′, по меньшей мере, частично выступает на другую плоскость от одной из первых опорных поверхностей 11, 11′, 111, 111′. Упомянутая вторая опорная поверхность 12, 12′, 112, 112′ по существу выступает вверх относительно упомянутой первой опорной поверхности 11, 11′, 111, 111′.

В соответствии с настоящим изобретением, упомянутое, по меньшей мере, основание сиденья 5, 5′, 55, 55′ содержит корпус, предпочтительно выполненный из металла, изготовленный с помощью штампования. В частности, такой корпус содержит соединительную часть 51, 61′, к которой можно присоединить сиденье (не показано на фигурах), и опорную часть 52, 52′, выступающую, по меньшей мере, от периферийного участка соединительной части 51, 61′. Нижняя часть упомянутой опорной части 52, 52′ ограничена первым соединительным краем 53, 53′, который выступает так, что геометрически соответствует первой опорной поверхности 11, 11′, 111, 111′ пола 2, 2′. Корпус первого основания 5, 5′ сиденья также содержит, по меньшей мере, второй соединительный край 54, 54′, который выступает так, что геометрически соответствует второй опорной поверхности 12, 12′, 112, 112′. Выражение ′′геометрически соответствует′′ обозначает условие, при котором профиль первого соединительного края 53, 53′ при установлении его на первую опорную поверхность 11, 11′, 111, 111′ по существу соответствует самой поверхности. Аналогично, для второго соединительного края 54, 54′ выражение ′′геометрически соответствует′′ обозначает условие, при котором такой край соответствует второй поверхности 12, 12′, 112, 112′ при установлении его на последнюю.

В соответствии с настоящим изобретением первый соединительный край 53, 53′ приваривают к первой опорной поверхности 11, 11′, 111, 111′, в то время как второй соединительный край 54, 54′ приваривают ко второй опорной поверхности 12, 12′, 112, 112′. Другими словами, основание 5, 5′ сиденья преимущественно выполняют в виде единственной детали и также приваривают к двум поверхностям пола 2, 2′, которые располагаются на различных плоскостях.

Как станет понятнее из нижеследующего описания, приваривание основания 5, 5′, 55, 55′ сиденья к полу 2, 2′ дает несколько преимуществ, первое из которых заключается в улучшенном распределении нагрузок на сам пол, и, таким образом, в уменьшении вибраций, передаваемых на сиденье. Конечно, это приводит к увеличению комфорта для пассажира. Например, лазерная сварка допускает распределение нагрузок на широкую поверхность пола 2, 2′ и предотвращает их концентрацию в ограниченном числе точек, что происходит в обычных решениях.

Как было указано выше, основание 5, 5′, 55, 55′ сиденья изготавливают из одного куска штампованного металла. Это решение также обладает множеством преимуществ, первое из которых заключается в сокращении времени и стоимости производства основания 5, 5′, 55, 55′ сиденья и, таким образом, корпуса 1, 1′. Более того, после приваривания основания 5, 5′, 55, 55′ сиденья к полу то же самое основание 5, 5′, 55, 55′ может быть преимущественно покрашено вместе с корпусом 1, 1′. Такая возможность позволяет сэкономить дополнительное время и стоимость обработки.

На фиг.5-9 показан первый возможный вариант осуществления корпуса 1 в соответствии с настоящим изобретением. Пол 2 корпуса 1 имеет по существу симметричную форму относительно плоскости 200 симметрии. В частности, пол 2 содержит первый участок (в последующем называемый первым боковым участком 21), второй участок (в последующем называемый центральным участком 23) и третий участок (в последующем называемый вторым боковым участком 22). Центральный участок 23 выполнен между двумя боковыми участками 21 и 22. Первый боковой участок 21 и второй боковой участок 22 расположены по существу симметрично относительно плоскости 200 симметрии, выступая с противоположных сторон центрального участка 23.

Со ссылкой на фиг.5 корпус 1 предпочтительно содержит два основания 5, 5′ сиденья симметрично расположенных относительно центрального участка 23 пола 2. Первый боковой участок 21 пола 2 содержит первую опорную поверхность 11 и вторую опорную поверхность 12 для первого основания 5 сиденья. Аналогично, второй боковой участок 22 пола 2 содержит первую опорную поверхность 11′ и вторую опорную поверхность 12′ для второго основания 5′ сиденья.

На фиг.6 приведен вид сбоку корпуса 1, показанного на фиг.5, и показана форма первого бокового участка 21 самого корпуса. Учитывая симметричность пола, нижеследующие высказывания верны также для второго бокового участка 22 пола 2.

Первый участок 21 пола 2 содержит первую область 31 (ниже называемую передней областью 31) и вторую область 32 (ниже называемую задней областью 32), являющуюся по существу плоской и поднятой, то есть выступающей вверх относительно первой области 31. Это означает, что относительно одной и той же плоскости отсчета 105, расположенной по существу горизонтально, передняя область 31 расположена на высоте H1 меньшей, чем высота H2 задней области. Первый боковой участок 21 пола 2 также содержит ′′наклонный′′ промежуточный участок 33, который соединяет переднюю область 31 с задней областью 32, по сути расположенный на наклонной плоскости. Поднятый участок второй области 32 относительно первой области 31 ограничивает пространство под полом 2, пригодное для размещения одного из передних колес промышленного транспортного средства.

Со ссылкой на фиг.5 и 6, в этом первом варианте осуществления корпуса 1 первая опорная поверхность 11 по существу ограничена ′′наклонной′′ промежуточной областью 33, в то время как вторая опорная последовательность 12 ограничена задней областью 32, являющейся по существу плоской. Следовательно, первый соединительный край 53 и второй соединительный край 54 первого основания 5 сиденья приваривают соответственно к наклонной области и к задней ′′плоской′′ области первого бокового участка 21 пола 2.

Это техническое решение позволяет более эффективно распределять нагрузки на пол 2 корпуса 1 транспортного средства и, в целом, повышает устойчивость первого основания 5 сиденья. На самом деле, возможные нагрузки, направленные вдоль продольного направления (указанного стрелкой 102 на фиг.5) параллельно плоскости 200 симметрии корпуса 1, преимущественно распределяются по всей промежуточной области 33 и по всей задней области 32 первого бокового участка 21 корпуса 1, и также частично поглощаются центральной областью 23 в силу нераздельности участков 21, 22, 23 пола 2.

Со ссылкой на фиг.5 и 7, и первое основание 5 сиденья, и второе основание 5′ сиденья образованы полым корпусом, выполненным штампованием, и предпочтительно имеют одинаковую конфигурацию. На фиг.8 и 9 с различных точек зрения подробно показана конфигурация основания 5, 5′ сиденья корпуса 1′, приведенного на фиг.5 и 7. Для простоты, в продолжении описания будем рассматривать первое основание 5 сиденья, соединенное посредством сварки с первым боковым участком 21 пола 2, но высказывания также верны и для второго основания 5′ сиденья, приваренного к опорным поверхностям 11′, 12′, ограниченным вторым боковым участком 22.

Со ссылкой на фиг.8, корпус первого основания 5 сиденья содержит соединительную часть 51, к которой можно присоединить сиденье (не показано на фигурах). Верхняя соединительная поверхность 51 предпочтительно содержит отверстия 58 и/или имеющие соответствующую форму участки, предназначенные для размещения средства крепления сиденья. Такое средство крепления может включать в себя соединительные винты или другие функционально эквивалентные элементы.

Корпус первого основания 5 сиденья содержит опорную часть 52, которая отходит от соединительной части 51 и определяет нижнюю часть первого соединительного края 53 (ниже также указываемого как передний край 53) и второго соединительного края 54 (ниже также указываемого как задний край 54).

В показанном решении второй соединительный край 54 первого основания 5 сиденья неразрывен с первым соединительным краем 53. Другими словами, два соединительных края 53 и 54 вместе образуют по периметру непрерывную область сварки основания 5 сиденья. Как показано на фиг.8 и 9, соединительные края 53, 54 выступают наружу, чтобы упростить сварку с опорными поверхностями 11, 12.

Как было указано выше, форма первого соединительного края 53 совпадает с формой первой поверхности 11 первого бокового участка 21, и его приваривают к такой поверхности по всей его протяженности. Аналогично, форма второго соединительного края 54 совпадает с формой второй соединительной поверхности 12 второго бокового участка 21, и его приваривают к такой поверхности по всей его протяженности.

Со ссылкой на фиг.6, можно увидеть, что опорная часть 52 первого основания 5 сиденья имеет такую форму, что после приваривания соединительных краев 53, 54 к соответствующим опорным поверхностям 11 и 12, соединительная часть 51 расположена на плоскости 103, которая по существу параллельна горизонтальной плоскости 105 отсчета. Такое решение допускает разместить полностью горизонтально сиденье, которое будет установлено на основания сиденья.

Фиг.10 и 16 относятся к альтернативному варианту осуществления корпуса 1′ в соответствии с настоящим изобретением, который отличается от показанного на фиг.5-9 тем, что имеет другую структуру пола 2′ и другую структуру основания 55, 55′ сиденья. На фиг.10 показано, что в этом варианте выполнения центральный участок 23′ корпуса 1′ приподнят относительно двух боковых участков 21′, 22′. Выражение ′′приподнят′′ означает, что центральный участок 23′ выступает вверх относительно двух боковых участков 21′, 22′ корпуса 1′. В частности, центральный участок 23′ пола 2′ поднят относительно боковых участков 21′, 22′, задавая верхний участок 24 пола 2′, который образует часть отсека двигателя промышленного транспортного средства, на который будет установлен такой корпус 1′.

Как показано на фиг.10 и 11, центральный участок 23′, содержит первую боковую сторону 23′′, которая проходит от первого бокового участка 21′ к верхнему участку 24, и вторую боковую сторону, симметричную первому относительно плоскости 200 симметрии, которая проходит от второго бокового участка 22′ к тому же верхнему участку 24.

Со ссылкой на фиг.10 и 11, корпус 1′ содержит два основания 55, 55′ сиденья, симметрично расположенных относительно центрального участка 23′ пола 2′. Первый боковой участок 21′ пола 2′ содержит первую опорную поверхность 111 для первого основания сиденья 55, в то время как первая боковая сторона 23′′ центрального участка 23′ пола 2 содержит вторую опорную поверхность 112 для того же основания 55 сиденья. Аналогично, второй боковой участок 22′ пола 2′ содержит первую опорную поверхность 111′ для второго основания 55′ сиденья корпуса 1′, в то время как вторая боковая сторона центрального участка 11′ содержит вторую опорную поверхность 112′ для второго основания 55′ сиденья.

На фиг.13-15 с различных точек зрения показаны основания 55, 55′ сиденья корпуса 1′, опорная часть 62 которых содержит первую сторону 62′ и вторую сторону 62′′, направленные друг на друга. Третья сторона 62′′′ основания 5 сиденья непрерывно проходит от первой 62′ и второй стороны 62′′. Другими словами, третья сторона 62′′′ с одной стороны соединена с первой стороной 62′, а с противоположной стороны - со второй стороной 62′′. Соединительная часть 61 по существу имеет конфигурацию с четырьмя сторонами. Можно увидеть, что первая сторона 62′, вторая сторона 62′′ и третья сторона 62′′′ опорной части 62 проходят от соответствующих сторон 61′, 61′′, и 61′′ соединительной части 61. В частности, можно увидеть, что стороны опорной части 62 расходятся от соединительной части 61, другими словами, они образуют конусовидную конфигурацию, сужающуюся в сторону самой соединительной части 61.

В соответствии с предпочтительным вариантом осуществления, показанным на фигурах, нижний край 53′ неразрывно выступает наружу по всей протяженности трех сторон 62′, 62′′, 62′′′ опорной части 62. Как было сказано выше, форма нижнего края 53′ совпадает с формой первой поверхности 111 первого бокового участка 21′, и его приваривают к такой поверхности по всей его протяженности. Такое решение позволяет увеличить прочность и устойчивость соединения основания сиденья с полом 2′.

Отдельно обращаясь к фиг.13, можно увидеть, что первая сторона 62′ опорной части 62, вторая сторона 62′′ той же опорной части 62 и сторона соединительной части 61 образуют край открытого участка 8. Последний образован напротив третьей стороны 62′′′ опорной части 62. Как показано на фигуре, края второго соединительного края 54′ выгнуты наружу относительно этого открытого участка 8. В частности, первый край 54′′ выступает наружу от первой стороны 62′ опорной части 62, второй край 54′′′ выступает от второй стороны 62′′ той же опорной части 62, а третий край 54′′′ выступает наружу от стороны 62′′′′ соединительной части 61 (показана на фиг.15), расположенной напротив упомянутой первой стороны 61′′′ той же соединительной части 61.

Снова со ссылкой на фиг.13, края 54′′, 54′′′′ и 54′′′′ выгнуты наружу относительно полого корпуса основания 5 сиденья, так что они расположены по существу в одной плоскости. Опять со ссылкой на фиг.10 и 11, эти края 54′′, 54′′′′ и 54′′′′ имеют по существу плоскую форму и геометрически соответствуют опорной поверхности 112, которая также имеет по существу плоскую форму, первой боковой стороны 23′′ центрального участка 23′. Геометрическое соответствие между профилями свариваемых частей и то, что края 54′′, 54′′′′ и 54′′′′ выступают наружу, делает процесс сварки проще и увеличивает прочность самой сварки.

В показанном решении три края 54′′, 54′′′′ и 54′′′′ вместе задают второй соединительный край 54′, по существу не являющийся неразрывным. Как альтернатива, второй соединительный край 54′ может быть неразрывным, например, так же выступающим наружу, но по всей протяженности периметра открытого участка 8.

На фиг.11 приведен вид сбоку корпуса 1′, где можно увидеть конфигурацию первой опорной поверхности, образованной первый боковым участком 21′ пола. Учитывая симметричность пола, в этом случае нижеследующие высказывания также верны опорной поверхности 111′, образованной вторым боковым участком 22′ пола 2′.

Опорная поверхность 111 первого участка 21′ пола 2′ содержит первую область 31′ (далее называемую передней областью 31′) и вторую область 32′ (далее называемую задней областью 32′), которая проходит выше относительно первой области 31′. Это означает, что относительно по существу горизонтальной плоскости 105 отсчета (показанной на фиг.11), передняя область 31′ расположена на высоте H1 меньшей, чем высота H2 задней области 32. Первый боковой участок 111 также содержит промежуточную область 33′, которая соединяет переднюю область 31′ с задней областью 32′, по существу проходящую по наклонной плоскости. Поднятый участок второй области 32′ относительно первой области 31′ ограничивает пространство под полом 2′, пригодное для размещения одного из передних колес промышленного транспортного средства.

В соответствии с предпочтительным вариантом осуществления, первый сегмент 53′′ нижнего края 53′ приваривают к первой области 31′, второй сегмент 53′′′ приваривают к промежуточной области 33′, а третий сегмент 53′′′ приваривают ко второй области 32′ первого бокового участка 21′.

Это техническое решение улучшает распределение нагрузок на пол 2′ корпуса 1′ транспортного средства и, в целом, повышает устойчивость первого основания 55 сиденья. На самом деле, возможные нагрузки, направленные вдоль продольного направления (указанного стрелкой 102 на фиг.10) параллельно плоскости 200 симметрии корпуса 1′, преимущественно распределяются на всей промежуточной области 33′ и на всей задней области 32′ первой опорной поверхности 111 участка 21′, и также частично поглощаются центральной областью 23′, благодаря привариванию ко второй опорной поверхности 112′.

На фиг.11 показано, что опорная часть 62 имеет такую форму, что после приваривания нижнего края 53′ к первой опорной поверхности 111, соединительная часть 61 расположена на плоскости 103, которая по существу параллельна горизонтальной плоскости 105 отсчета.

Настоящее изобретение также относится к способу изготовления корпуса 1, 1′ средне- и/или большегрузного промышленного транспортного средства. В соответствии со способом настоящего изобретения, пол 2, 2′ упомянутого корпуса 1, 1′ изготавливают, выполняя первую опорную поверхность 11, 11, 111, 111′ и вторую опорную поверхность 12, 12′, 112, 112′, которая проходит выше относительно первой поверхности 11, 11, 111, 111′. Более того, согласно способу изобретения, основание 5, 5′, 55, 55′ сиденья реализуют посредством штампования, получая соединительную часть 51, 61, к которой можно присоединить сиденье, и опорную часть 52, 62, которая выступает от упомянутой соединительной части 51, 61. В соответствии с настоящим изобретением первый соединительный край 53, 53′ приваривают к первой опорной поверхности 11, 11′, 111, 111′, а упомянутый, по меньшей мере, второй соединительный край 53′ приваривают ко второй опорной поверхности 12, 12′, 112, 112′ пола 2, 2′. В соответствии с предпочтительным вариантом осуществления способа изобретения первый соединительный край 53, 53′ выполнен так, что он соответствует первой опорной поверхности 11, 11′, 111, 111′ упомянутого пола 2, 2′, а второй соединительный край 54, 54′ выполнен так, что он соответствует второй опорной поверхности 12, 12′, 112, 112′ упомянутого пола 2, 2′.

Как было указано выше, описанный способ позволяет сэкономить время и деньги с точки зрения процесса изготовления. В отличие от обычного решения, на самом деле основание сиденья получают посредством простой операции штампования. Тем самым, не выполняют обычную сборку деталей, что значительно сокращает издержки. Как было сказано выше, приваривание основания 5, 5′, 55, 55′ к полу 2, 2′ делает корпус 1, 1′ особенно устойчивым и компактным, позволяя распределить нагрузки, действующие на основание сиденья, на широкую поверхность пола. Это благоприятное обстоятельство также позволяет сэкономить некоторое количество материала, так как и пол 2, 2′, и то же основание сиденья 5, 5′, 55, 55′ могут быть выполнены с относительно ограниченной толщиной. Наконец, с точки зрения способа изготовления корпуса, можно заметить, что после приваривания к полу основание сиденья и пол могут быть преимущественно покрашены вместе, что, очевидно, благоприятно с точки зрения экономии.

В корпус для промышленного транспортного средства в соответствии с изобретением может быть внесено множество изменений и модификаций, не отклоняясь от объема изобретения, более того, все детали могут быть заменены на другие технически эквивалентные детали. С практической точки зрения используемый материал, а также размеры и формы могут быть любыми, в соответствии с потребностями и уровнем техники.

1. Корпус (1, 1′) для средне- и/или большегрузного промышленного транспортного средства, содержащий, по меньшей мере, первое основание (5, 5′, 55, 55′) сиденья, пол (2, 2′), содержащий первую опорную поверхность (11, 11′, 111, 111′) и вторую опорную поверхность (12, 12′, 112, 112′) для основания (5, 5′, 55, 55′) сиденья, причем вторая опорная поверхность (12, 12′, 112, 112′) приподнята относительно первой опорной поверхности (11, 11′, 111, 111′), при этом основание (5, 5′, 55, 55′) сиденья содержит полый корпус, выполненный посредством штампования, содержащий соединительную часть (51, 61), предназначенную для присоединения к ней сиденья, опорную часть (52, 62), которая выступает от соединительной части (51, 61), по меньшей мере, первый соединительный край (53, 53′) и, по меньшей мере, второй соединительный край (54, 54′) и в котором первый соединительный край (53, 53′) приварен к первой опорной поверхности (11, 11′, 111, 111′) пола (2, 2′), а второй соединительный край (54, 54′) приварен ко второй опорной поверхности (12, 12′, 112, 112′) пола (2, 2′).

2. Корпус (1) по п.1, в котором первый соединительный край (53, 53′) геометрически совпадает с первой опорной поверхностью (11, 11′, 111, 111′), и в котором второй соединительный край (54, 54′) геометрически совпадает со второй опорной поверхностью (12, 12′, 112, 112′).

3. Корпус по п.1 или 2, в котором пол (2′) содержит, по меньшей мере, первый участок (21′) и, по меньшей мере, второй участок (23′), приподнятый относительно первого участка (21′), образующий верхнюю поверхность (24), и первую боковую сторону (23′′′), которая проходит между первым участком (21′) и второй верхней поверхностью (24), причем первый участок (21′) образует первую опорную поверхность (111), к которой приваривают первый соединительный край (53′) основания (55) сиденья, боковую сторону (23′′) второго участка (23′), образующую вторую опорную поверхность (112), к которой приваривают второй соединительный край (54′) основания (55) сиденья.

4. Корпус по п.3, в котором первый участок (21′) пола (2′) содержит первую область (31′) и вторую область (32′), которая находится выше относительно первой области (31′), причем первый участок (21′) содержит промежуточную область (33′), которая соединяет первую область (31′) со второй областью (32′), при этом соединительный край (53′) содержит первый сегмент (53′′′), приваренный к первой области (31), второй сегмент (53′′′), приваренный к промежуточной области (33′), и третий сегмент (53′′′′), приваренный ко второй области (32′).

5. Корпус по п.1, в котором соединительная часть (61) основания (55) сиденья по существу имеет конфигурацию (61′, 61′′, 61′′′, 61′′′′) с четырьмя сторонами, и в котором опорная часть (62) основания сиденья (55) содержит первую сторону (62′), вторую сторону (62′′), расположенную напротив первой стороны (62′), и третью сторону (62′′′), которая неразрывно проходит между первой стороной (62′) и второй стороной (62′′), причем стороны (62′, 62′′, 62′′′) расходятся каждая от соответствующей стороны (62′, 62′′, 62′′′) соединительной части (61).

6. Корпус по п.5, в котором первая сторона (62′) опорной части (62), вторая сторона (62′′) опорной части (62) и сторона (61′′′′) соединительной части (61), расположенной напротив третьей стороны (62′′′) той же соединительной части (61), образуют край открытого участка (8), расположенного напротив третьей стороны (62′′′) опорной части (62), причем второй соединительный край (54′) содержит три края (54′′, 54′′′, 54′′′′), каждый из которых выступает наружу от одного из краев открытого участка (8).

7. Корпус по п.1, в котором опорная часть (62) основания (55) сиденья сконфигурирована так, что после приваривания первого соединительного края (53′) к опорной поверхности (111), соединительная часть (61) расположена на плоскости (103), которая по существу параллельна горизонтальной плоскости (105) отсчета.

8. Корпус по п.1 или 2, в котором пол (2) содержит, по меньшей мере, участок (21, 22), который, в свою очередь, содержит, по меньшей мере, первую область (31), вторую область (32), которая проходит выше относительно первой области (31), и промежуточную область (33), которая соединяет первую область (31) со второй областью (32), причем первая опорная поверхность (11, 11′) образована промежуточной областью, при этом вторая опорная поверхность (12, 12′) образована второй областью (32).

9. Промышленное транспортное средство, содержащее корпус (1, 1′) по любому из пп.1-8.

10. Способ изготовления корпуса (1, 1′) для средне- и/или большегрузного промышленного транспортного средства, причем упомянутый способ содержит следующие этапы:- изготавливают пол (2, 2′), содержащий первую опорную поверхность (11, 11′, 111, 111′) и вторую опорную поверхность (12, 12′, 112, 112′) для основания (5, 5′, 55, 55′) сиденья, причем вторая опорная поверхность (12, 12′, 112, 112′) приподнята относительно первой опорной поверхности (11, 11′, 111, 111′);- посредством штампования формируют основание сиденья (5, 5′, 55, 55′), содержащее соединительную часть (51, 61), к которой присоединяют сиденье, и опорную часть (52, 62), выступающую от соединительной части (51, 61), причем основание (5, 5′, 55, 55′) сиденья выполняют так, чтобы оно имело первый соединительный край (53, 53′) и, по меньшей мере, второй соединительный край (54, 54′);- первый соединительный край (53, 53′) приваривают к первой опорной поверхности (11, 11′, 111, 111′) пола (2, 2′), а второй соединительный край (54, 54′) - ко второй опорной поверхности (12, 12′, 112, 112′) пола (2, 2′).

11. Способ по п.10, в котором первый соединительный край (53, 53′) выполняют так, что он соответствует первой опорной поверхности (11, 11′, 111, 111′), и в котором второй соединительный край (54, 54′) выполняют так, чтобы он соответствует второй опорной поверхности (12, 12′, 112, 112′).