Способ получения керамического расклинивающего агента (варианты)

Иллюстрации

Показать всеИзобретение направлено на получение керамического расклинивающего агента с высокими эксплуатационными характеристиками и низкой себестоимостью производства, что является актуальным для серийного производства за счет использования дисперсионного механизма упрочнения керамики путем дополнительного использования легкоплавкой монтмориллонитовой глины, обладающей низкой температурой спекания. Способ получения керамического расклинивающего агента включает помол шихты, гранулирование шихты и ее обжиг. При этом в качестве шихты используют природный высококремнеземистый песок в количестве 30-50% от массы смеси, магнезиальносодержащее сырье в количестве 50-70% и легкоплавкую монтмориллонитовую глину 1-10% или смесь монтмориллонитовых и гидрослюдистых глин 1-10% с содержанием в смеси гидрослюдистых глин в количестве от 0 до 100%. Перед помолом шихты осуществляют дополнительную термообработку высококремнеземистого песка при температуре не менее 900°С. 2 н. и 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления керамических расклинивающих агентов, предназначенных для использования при добыче нефти или газа методом гидравлического разрыва пласта - ГРП.

Известно несколько технических решений для получения расклинивающих агентов, а именно расклинивающий пропант (патент US №5188175), представляющий собой керамические гранулы сферической формы из спеченной каолиновой глины, содержащей оксиды алюминия, кремния, железа и титана, причем оксиды в данных гранулах присутствуют в следующих соотношениях, мас.%: оксида алюминия - 25-40, оксида кремния - 50-65.

Например, известен способ изготовления легковесного магнийсиликатного проппанта и проппант (патент RU №2437913), включающий термообработку магнийсодержащего компонента - источника оксида магния, совместный помол его с кремнеземсодержащим компонентом, грануляцию полученной шихты, обжиг полученных гранул и их рассев, шихта содержит (в пересчете на прокаленное вещество), мас.%:

| SiO2 | 64-72 |

| MgO | 11-18 |

| природные примеси | остальное, |

а термообработку осуществляют при температуре не более 1080°С.

Наиболее близким по технической сущности к заявляемому техническому решению является способ изготовления магнийсиликатного пропанта и пропант (патент RU №2463329), включающий подготовку исходных компонентов шихты, их помол с комплексной спекающей добавкой до фракции менее 30 мкм, гранулирование шихты, обжиг и рассев обожженных гранул. В качестве добавки используют смесь брусита, колеманита, кремнефтористого натрия и фаялита в количестве 0,4-3,0% от массы шихты на основе магнийсиликатного сырья, при следующем их соотношении, % от массы шихты: брусит 0,1-1,0, колеманит 0,1-0,6, кремнефтористый натрий 0,1-0,4, фаялит 0,1-1,0, при общем содержании MgO в шихте - 19-48 мас.%. Причем обжиг осуществляют при температуре 1150-1220°С, а в качестве основного компонента шихты используют природное магнийсиликатное сырье - серпентинит, оливинит, дунит как самостоятельно, так и в виде смеси с природным кварцполевошпатным песком.

Проппант, полученный указанным способом, имеет насыпной вес 1,52-1,7 г/см3 в зависимости от содержания MgO в шихте, имеет недостаточную прочность материала, отчасти обусловленную тем, что при грануляции шихты, измельченной до фракции менее 30 мкм, не удается значительно уплотнить гранулу проппанта-сырца. Вследствие чего после обжига гранулы проппанта содержат избыточное количество пор. Например, насыпной вес проппанта, содержащего 24-28 мас.% MgO, составляет 1,56-1,58 г/см3.

Недостатком известного способа и полученного по нему продукта является то, что из-за очень узкого диапазона спекания (ΔΤ макс, от 10 до 20°С) изготовление таких расклинивающих наполнителей является сложным и дорогим. Вследствие узкого диапазона температуры спекания обжиг во вращающейся печи в стандартных промышленных условиях будет давать недообожженные пористые частицы расклинивающего наполнителя и переобожженные расплавленные частицы расклинивающего наполнителя.

Таким образом, реально полученные значения по прочности, кислотоустойчивости и гидротермальной стабильности полученных в промышленных условиях расклинивающих наполнителей являются ниже, чем для партий, полученных в лабораторных условиях.

Кроме того, узкий диапазон спекания требует большей выдержки материала расклинивающего наполнителя при температуре спекания для достижения равномерного распределения температуры. Это приводит к росту кристаллов метасиликата магния и фазовому превращению во время процесса охлаждения, что также снижает качество получаемого расклинивающего наполнителя, поэтому проппант имеет пониженные значения прочности. Это приводит к снижению проводимости слоя проппантов при повышенных давлениях. Также узкий интервал спекания усложняет технологический процесс обжига в промышленных вращающихся печах.

Задача изобретения заключается в получении керамического расклинивающего агента с высокими эксплуатационными характеристиками и низкой себестоимостью производства, что является актуальным для серийного производства.

Технический результат достигается за счет использования дисперсионного механизма упрочнения керамики путем дополнительного использования легкоплавкой монтмориллонитовой глины, обладающей низкой температурой спекания. Так как температура плавления глины значительно ниже температуры плавления основных компонентов шихты, то наряду с твердофазным механизмом спекания при обжиге начинает действовать и жидкофазный.

Наличие жидкой фазы в количестве до 10% позволяет ускорить процессы образования энстатитов и магнезиоферритов, удаления пор и уплотнение материала с образованием прочной керамической структуры. В связи с тем, что содержание жидкой фазы небольшое, в процессе обжига не происходит ее выделение на поверхности гранул и не происходит образование конгломератов из нескольких гранул.

Указанная задача достигается тем, что в способе получения керамического расклинивающего агента, включающем помол шихты, гранулирование шихты и ее обжиг, в качестве шихты используют природный высококремнеземистый песок в количестве 30-50% от массы смеси, магнезиальносодержащее сырье в количестве 50-70% и легкоплавкую монтмориллонитовую глину 1-10%.

Указанная задача достигается тем, что в способе получения керамического расклинивающего агента, включающем помол шихты, гранулирование шихты и ее обжиг, в качестве шихты используют природный высококремнеземистый песок в количестве 30-50% от массы смеси, магнезиальносодержащее сырье в количестве 50-70% и смесь монтмориллонитовых и гидрослюдистых глин 1-10% с содержанием в смеси гидрослюдистых глин в количестве от 0 до 100%.

Перед помолом осуществляют дополнительную термообработку высококремнеземистого песка при температуре не менее 900°С.

Совместное присутствие в составе шихты кварцевого песка, магнезиальносодержащегося материала и легкоплавкой монтмориллонитовой глины в заявляемом соотношении обеспечивает получение гранул с насыпной плотностью 1,5-1,6 г/см3. Присутствие в составе исходной шихты легкоплавкой монтмориллонитовой глины позволяет задействовать дисперсионный механизм упрочнения керамики, реализуемый за счет выделения в керамической матрице в процессе обжига гранул проппанта мелкокристаллических форм первичного муллита при температурах спекающего обжига 1200-1250°С. Кроме того, монтмориллонитовая глина, являясь природным пластификатором, позволяет производить процесс гранулирования без использования специальных пластифицирующих и клеящих добавок и способствует упрочнению гранул полуфабриката проппанта.

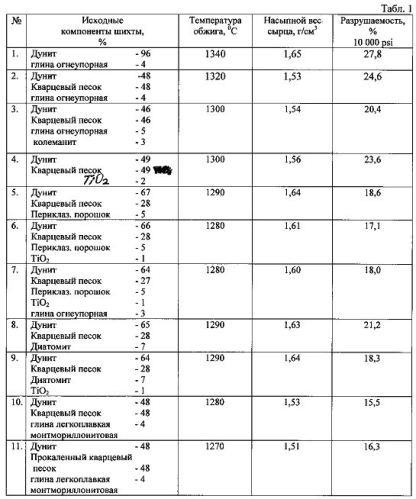

В таблице 1 приведены полученные результаты по разрушаемости расклинивающего агента, на которых отображено, что введение легкоплавкой монтмориллонитовой глины позволяет получить. В таблице 2 приведены результаты при использовании смеси монтмориллонитовых и гидрослюдистых глин и также получение керамического расклинивающего агента с высокими эксплуатационными характеристиками.

Дополнительная обработка перед помолом высококремнеземистого песка при температуре не менее 900°С позволяет при невысоких затратах получить качественный продукт с пониженной степенью разрушаемости.

Способ получения керамического расклинивающего агента осуществляли следующим образом.

Пример 1

Магнезиальносодержащий материал, предварительно термообработаный при температуре 1000°С, размололи совместно с 5% огнеупорной глиной ЛТ-3 до размера 40 мкм и менее. Затем полученный материал гранулировали на лабораторном грануляторе до фракции 0,6-1,2 мм. Просушенный при 120°С материал обжигали при различных температурах и рассевали. Качественные показатели тестировали в соответствии с требованиями ISO 13503-2:2006. Лучшие показатели приведены в таблице 1.

Пример 2

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок и огнеупорную глину ЛТ-3 в соотношении 48:48:4%. Образцы изготавливали, как в примере 1.

Пример 3

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок, огнеупорную глину ЛТ-3 и в качестве спекающей добавки колеманит в соотношении 46:46:5:3%. Образцы изготавливали, как в примере 1.

Пример 4

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок и в качестве спекающей добавки диоксид титана в соотношении 49:49:2%. Образцы изготавливали, как в примере 1.

Пример 5

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок и периклазовый порошок в соотношении 67:28:5%. Образцы изготавливали, как в примере 1.

Пример 6

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок, периклазовый порошок и диоксид титана в соотношении 66:28:5:1%. Образцы изготавливали, как в примере 1.

Пример 7

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок, периклазовый порошок, диоксид титана и огнеупорную глину ЛТ-3 в соотношении 64:27:5:1:3%. Образцы изготавливали, как в примере 1.

Пример 8

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок и диатомит в соотношении 65:28:7%. Образцы изготавливали, как в примере 1.

Пример 9

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок, диатомит и диоксид титана в соотношении 64:28:7:1%. Образцы изготавливали, как в примере 1.

Пример 10

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок и легкоплавкую монтмориллонитовую глину в соотношении 48:48:4%. Образцы изготавливали, как в примере 1.

Пример 11

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок, прокаленный при 900°С, и легкоплавкую монтмориллонитовую глину в соотношении 48:48:4%. Образцы изготавливали, как в примере 1.

Так как в природе монтмориллонитовая глина в чистом виде встречается относительно редко, а в основном в виде смеси с гидрослюдистыми глинами, проведены работы по определению влияния доли монтмориллонитовых и гидрослюдистых глин на свойства расклинивающего агента.

Результаты приведены в таблице 2.

Пример 12

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок и смесь монтмориллонитовых и гидрослюдистых глин в соотношении 47:47:6%. Смесь глин была в соотношении 2:1. Образцы изготавливали, как в примере 1.

Пример 13

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок и смесь монтмориллонитовых и гидрослюдистых глин в соотношении 47:47:6%. Смесь глин была в соотношении 1:1. Образцы изготавливали, как в примере 1.

Пример 14

В качестве компонентов использовали предварительно термообработанный магнезиальносодержащий материал, кварцевый песок и смесь монтмориллонитовых и гидрослюдистых глин в соотношении 47:47:6%. Смесь глин была в соотношении 1:2. Образцы изготавливали, как в примере 1.

Представленные примеры реализации показывают, что заявляемый способ получения керамического расклинивающего агента позволяет изготавливать продукт, обладающий высокой прочностью при небольших затратах на его производство.

1. Способ получения керамического расклинивающего агента, включающий помол шихты, гранулирование шихты и ее обжиг, отличающийся тем, что в качестве шихты используют природный высококремнеземистый песок в количестве 30-50% от массы смеси, магнезиальносодержащее сырье в количестве 50-70% и легкоплавкую монтмориллонитовую глину 1-10%.

2. Способ по п. 1, отличающийся тем, что перед помолом осуществляют дополнительную термообработку высококремнеземистого песка при температуре не менее 900°С.

3. Способ получения керамического расклинивающего агента, включающий помол шихты, гранулирование шихты и ее обжиг, отличающийся тем, что в качестве шихты используют природный высококремнеземистый песок в количестве 30-50% от массы смеси, магнезиальносодержащее сырье в количестве 50-70% и смесь монтмориллонитовых и гидрослюдистых глин 1-10% с содержанием в смеси гидрослюдистых глин в количестве от 0 до 100%.

4. Способ по п. 3, отличающийся тем, что перед помолом осуществляют дополнительную термообработку высококремнеземистого песка при температуре не менее 900°С.