Способ десульфурации чугуна

Иллюстрации

Показать всеИзобретение относится к черной металлургии, в частности к десульфурации жидкого чугуна в ковше или на струе при заливке металла в ковш. Используют шлаковый десульфуратор в виде синтетической компонентной смеси, содержащей шлаковую часть на основе извести с содой и плавиковым шпатом и дополнительно к ней термореактивную часть, содержащую натриевую селитру и алюминий, при следующих соотношениях, мас.%: сода 5-15, плавиковый шпат 0,5-15, натриевая селитра 2,5-15, алюминий 2,5-15, известь остальное. Изобретение позволяет разработать шлаковый десульфуратор, термореактивная часть которого обеспечивает быстрое расплавление шлаковой части в процессе заливки чугуна в ковш, что позволяет повысить активность десульфуратора, улучшить связывание и удаление серы из металла за счет повышения активности десульфуратора и интенсивности его перемешивания с жидким чугуном. 2 табл.

Реферат

Способ относится к черной металлургии, в частности к десульфурации жидкого чугуна шлаковыми десульфурирующими реагентами в ковше или на струе в процессе заливки металла в ковш.

Из литературы известно (Воскобойников В.Г., Кудрин В.А., Якушев A.M. Общая металлургия, учебник для ВУЗов. - М.: Металлургия, 2000. - С. 650, [1]), что для эффективной десульфурации жидкого чугуна в ковше необходимо создавать следующие условия взаимодействия с шлаком: низкий окислительный потенциал шлака, повышенную температуру его нагрева, повышенную жидкотекучесть, т.е низкую его вязкость, высокую основность, т.е. превышение основных окислов типа СаО по отношению к кислотным окислам типа SiO2.

Известен способ десульфурации чугуна перед конвертерной плавкой, включающий заливку чугуна в заливочный ковш конвертера, подачу в заливочный ковш Mg-CaO-содержащих реагентов, выдержку чугуна в ковше, причем в качестве Mg-Cao-содержащих реагентов используют синтетический шлак, который подают в ковш перед заливкой чугуна. При этом используют синтетический шлак, содержащий оксидные компоненты в виде СаО, Al2O3, MgO, FeO, TiO (Патент РФ №2074563 от 1997 г., [2]).

Недостаток известного способа состоит в том, что указанный состав синтетического шлака не обеспечивает высокой эффективности десульфурации чугуна. Это связано с тем, что указанный состав синтетического шлака имеет достаточно высокую температуру плавления и следовательно высокую вязкость, так как содержит более 90% высокотемпературные компоненты в виде извести (СаО) и глинозема (Al2O3).

При взаимном растворении компонентов температура плавления синтетического шлака указанного состава понижается и несколько снижается его вязкость, но этот процесс протекает очень медленно, так как связан с длительной взаимной диффузией частиц компонентов относительно друг друга. При этом избыток извести в шлаке понижает стойкость футеровки ковша, а длительность диффузионного процесса плавления компонентов снижает производительность обработки и увеличивает потери тепла в окружающую среду.

Известен состав синтетического шлака по Авторскому свидетельству СССР №1076460 кл. С21С 5/64 за 1984 г. [3], в котором для снижения его вязкости предлагается применять добавку кислотного компонента - кремнезема (SiO2). Добавка кремнезема в определенной степени снижает вязкость синтетического шлака, но при этом также понижает десульфурирующую способность из-за уменьшения основности десульфурирующего реагента.

Наиболее близким по технической сущности и достигаемому эффекту является способ десульфурации чугуна и шихта для получения шлакового десульфуратора по Патенту РФ №2087544, кл. С21С 1/02, 1997 г. [4], принятый нами за прототип.

Способ десульфурации чугуна по указанному патенту включает подачу десульфурирующего реагента на дно ковша или на струю металла в процессе его заливки в ковш и подачу мелкофракционной части реагента вглубь чугуна в струе газа носителя через погружную фурму, после окончания заливки чугуна в ковш.

При этом в качестве десульфурирующего реагента используют шлаковый десульфуратор с установленной основностью и установленным расходом в две стадии из расчета на тонну чугуна с разными фракционными частями десульфуратора. Сначала на дно ковша подают крупнофракционную часть десульфурутора, а затем после полного заполнения ковша металлом подают в струе газа носителя через погружные фурмы мелкофракционную часть десульфуратора.

Недостатками прототипа являются двухстадийная подача десульфуратора в ковш и высокая трудоемкость осуществления способа при раздельной подаче десульфуратора: часть крупнофракционного состава - на дно ковша и часть мелкофракционного состава при введении его в струе газа носителя через погружные фурмы.

В качестве десульфурирующего реагента в указанном изобретении применяют состав, включающий предварительно обессеренный доменный шлак, известь и в качестве разжижителя (понизителя вязкости) соду, а также шлак производства вторичного алюминия при следующих соотношениях компонентов, мас. %:

| известь | 5-15 |

| сода | 2-8 |

| шлак производства вторичного | |

| алюминия | 5-25 |

| обессеренный доменный шлак | остальное |

Недостатком известного по указанному изобретению состава десульфурирующего реагента является низкая основность из-за высокого (до 50%) содержания в доменном шлаке кремнезема (SiO2) и, в связи с этим, недостаточная десульфурирующая способность, большой удельный расход десульфуратора на одну тонну чугуна (2%), а также сложность и необходимость предварительной подготовки основного компонента - доменного шлака путем применения отдельной операции предварительного его обессеревания.

Из литературы известно [1, стр. 295], что наиболее эффективным понизителем вязкости известковых шлаков является плавиковый шпат (CaF2). Поэтому применение для десульфурации чугунов известковых шлаков с добавкой соды и плавикового шпата способствует получению для десульфурирующей обработки чугуна более жидкоподвижного шлака.

Однако разжижение этих шлаков протекает сравнительно длительно, так как это связано с длительным процессом растворения частиц извести добавками соды и плавикового шпата и медленным процессом диффузии образующихся продуктов на частицах извести в объем шлака.

Задачей предлагаемого изобретения является ускорить процесс разжижения известковых шлаков в десульфураторе, повысить десульфурирующую способность десульфуратора, сократить продолжительность десульфурирующей обработки чугуна, уменьшить удельный расход десульфуратора, повысить производительность технологии обработки жидкого чугуна в ковше, а также уменьшить трудоемкость подготовки десульфурирующего реагента в сравнении с прототипом.

Задача решается тем, что в способе десульфурации чугуна, включающем подачу шлакового десульфуратора на дно ковша или на струю металла в процессе заливки его в ковш, согласно предлагаемому изобретению шлаковый десульфуратор применяют в виде единой синтетической компонентной смеси, содержащей шлаковую часть на основе извести с содой и плавиковым шпатом и дополнительно к ней термореактивную часть в виде компонентов с высокой окислительной способностью, например натриевую селитру (NaNO3), и компонентов с высокой восстановительной способностью, например алюминий (Al), при следующих соотношениях, мас. %:

| Известь | основа |

| Сода | 5-15 |

| Плавиковый шпат | 0,5-15 |

| Селитра | 2,5-15 |

| Алюминий | 2,5-15 |

Сущность изобретения состоит в том, что подача на дно ковша или на струю металла при его заливке в ковш десульфуратора в виде синтетической смеси, состоящей из шлаковой части совместно термореактивной частью обеспечивает быстрое расплавление шлаковой части за счет тепла заливаемого чугуна и за счет выделения дополнительного количества тепла при протекании экзотермической окислительно-восставовительной реакции между частицами термореактивной части десульфуратора.

Для обеспечения интенсивности тепловыделения в термореактивной частидесульфуратора применяют компоненты с высокой окислительной способностью такими, как азотные соединения, например селитра, кислородные соединения, например оксиды железа, оксиды марганца, которые совместно с компонентами с высокой восстановительной способностью такими, как алюминий, марганец, кремний, выделяют при протекании совместной экзотермической окислительно-восстановительной реакции повышенное количество тепла.

При этом интенсивное выделение тепла происходит в микрообъемах частиц шлаковой части, между которыми располагаются частицы компонентов с высокой окислительной и высокой восстановительной способностью из термореактивной части, поэтому скорость расплавления шлаковой части в микрообъемах частиц повышается и за счет этого происходит быстрое взаимодействие компонентов между собой и интенсивное понижение вязкости шлаковой части уже в процессе заливки металла в ковш.

Это в свою очередь обеспечивает повышение десульфурирующей способности шлакового десульфуратора за счет интенсивного удаления серы в жидкоподвижный шлак из металла уже в процессе заливки его в ковш, сопровождаемой интенсивным перемешиванием с жидкоподвижным шлаком.

Интенсивность удаления серы в шлак достигается тем, что при протекании с высокой скоростью окислительно-восстановтельной реакции высокоактивной термореативной части шлакового десульфуратора выделяется дополнительное количество тепла в шлак, поэтому его температура плавления и вязкость в микрообъемах шлаковых компонентов снижается и интенсивность смешивания с металлом повышается.

Кроме этого при использовании материалов с высокой восстановительной способностью таких, как алюминий, кремний, марганец, при протекании окислительно-восстановительной реакции в термореактивной части выделяются дополнительные разжижающие компоненты в виде Al2O3 (при использовании в качестве восстановителя алюминия), SiO2 (при использовании в качестве восстановителя кремния), MnO (при использовании в качестве восстановителя марганца). Поэтому образующиеся от реакции указанные компоненты интенсивно взаимодействуют с частицами извести шлаковой части в микрообъемах и приводят к ускорению расплавления шлаковой части и снижению ее вязкости.

Технический эффект при использовании изобретения заключается в создании благоприятных условий для быстрого протекания окислительно-восстановительных реакций в термореактивной части и в шлаковой синтетической смеси, обеспечивающей быстрое расплавление компонентов в шлаковой части десульфуратора и придание ей высокой жидкоподвижности за счет интенсивного снижения вязкости, обеспечивающей интенсивное перемешивание десульфуратора с жидким металлом за более короткое время в процессе заливки металла в ковш или последующей кратковременной выдержке в ковше.

В результате этого, достигается интенсивное удаление серы из металла в шлак в течение этого короткого времени в процессе заливки металла в ковш и короткой по времени выдержке его в контакте с жидкоподвижным синтетическим шлаком.

При этом достигается возможность в сравнении с прототипом проведение процесса десульфурации за одну стадию, без дополнительной продувки чугуна через фурму с подачей через нее мелкофракционной части десульфуратора. Это позволяет повысить производительность десульфурирующей обработки чугуна за счет сокращения продолжительности обработки. Снизить трудоемкость обработки чугуна за счет исключения операции продувки металла газом-носителем и введения с ним мелкофракционной части десульфуратора через погружные фурмы.

Предлагаемый состав десульфуратора позволяет повысить активность его к примеси серы в металле за счет интенсивного снижения вязкости шлаковой части и уменьшить потери тепла из металла в окружающую среду за счет сокращения общего времени десульфурирующей обработки, а также сократить затраты на энергоресурсы, обычно необходимые для дополнительного подогрева металла от внешнего источника при сжигании газа или использования электрической энергии подогрева металла в миксерах, уменьшить удельный расход десульфуратора, повысить стойкость футеровки ковша.

Примеры реализации изобретения.

Предлагаемый способ может эффективно использоваться в большой металлургии для обработки доменного чугуна при заливке его из миксеров - накопителей металла в конверторные ковши, но особенно целесообразно использовать предлагаемый способ в литейном производстве для обработки литейного чугуна в ковшах малой емкости от 3-х до 10 тонн в производстве отливок из серого модифицированного высокопрочного чугуна с шаровидным графитом.

Это связано с тем, что для получения отливок из чугуна с шаровидным графитом необходимо максимально снижать перед модифицированием содержание серы в исходных чугунах: ваграночных или электропечных, что обычно связано с высокой трудоемкостью обработки при продувке чугуна через формы или с использованием агрегатов доводки металлов «Печь-ковш».

Ниже приведены результаты испытания заявляемого способа.

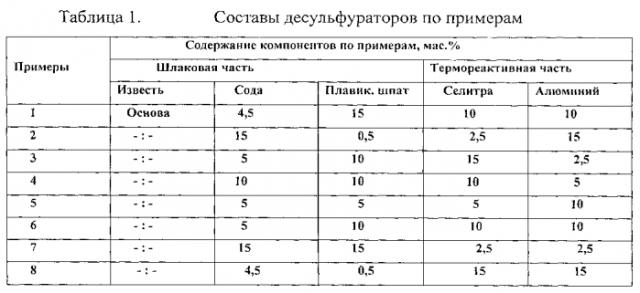

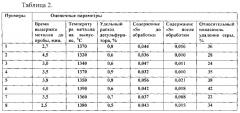

Первоначально в лаборатории определяли изменение параметров шлаковой части десульфуратора при воздействии термореактивной части на составах по примерам, приведенным в таблице 1. В качестве параметров оценки выбрали: первый параметр - время начала деформации пробы десульфуратора при ее нагреве до 1400°С. Второй параметр оценки пробы: величина температуры начала деформации. Оба указанных параметров позволяют получить сравнительные данные по изменению вязкости десульфуратора в зависимости от его компонентного состава и изменении температуры нагрева.

Первый параметр определяли на высокотемпературном вискозиметре погружения с использованием корундового стержня, который фиксирует начало деформации при появлении жидко-пластической фазы в шлаковом десульфураторе. Второй параметр: температуру начала плавления пробы десульфуратора определяли на высокотемпературном дереватографе модели «Паулик-Эрдеи».

Производственные испытания проводили в условиях чугунолитейного цеха при одностадийной обработке чугуна десульфураторами в зависимости от применяемых их компонентных составов, разных удельных расходов на единицу обрабатываемого металла при прочих условиях обработки.

Выплавку чугуна марки СЧ30 в условиях литейного производства проводили в электродуговой печи емкости 6 тонн. Выпуск жидкого чугуна проводили в 3-тонный ковш с шамотной футеровкой. Температуру чугуна в ковше контролировали переносным оптическим пирометром модели «ОПИР» и уточняли вольфрамо-рениевой термопарой погружения типа ВРЗО с кварцевым наконечником.

Для анализа химического состава чугуна: до обработки десульфуратором отбирали пробы из печи перед выпуском металла или в процессе выпуска его из печи, а после обработки чугуна десульфуратором пробы отбирали из ковша после полного его заполнения и некоторой кратковременной выдержки, связанной с подачей заполненного ковша на стенд разливки.

Примеры: 1, 2, 3, 4. Обработку чугуна проводили при загрузке дефосфоратора на дно ковша перед заливкой чугуна.

Примеры: 5, 6, 7, 8. Обработку чугуна проводили с применением десульфураторов при подаче его на струю чугуна при заливке в ковш.

При испытании определяли параметры, указанные в таблицах результатов испытания.

В таблице 1 приведены составы десульфураторов по примерам, а в таблице 2 - полученные результаты испытания по контролируемым параметрам.

При лабораторных испытаниях установлено, что при добавлении к шлаковой части термореактивной части в количестве 2,5% от шлаковой части, время до «начала плавления» десульфуратора сокращается до 10%. Это свидетельствует о существенном влиянии добавки термореактивной части на сокращение времени расплавления шлакового десульфуратора.

Однако для устойчивого обеспечения влияния термореактивной части на сокращение времени расплавления десульфуратора и степени удаления серы за нижний предел принято содержание термореактивной части 5% (удаление серы до 22%).

Максимальное содержание термореактивной части в десульфураторе принято 30%. При содержании более 30% становится экономически нецелесообразным расходовать сравнительно дорогие исходные материалы в виде селитры и алюминия, так как полностью достигается требуемый эффект десульфурации чугуна.

Результаты производственных испытаний показали, что при изменении составов шлаковой и термореактивной частей десульфуратора в заявленных пределах наблюдается существенное снижение серы при обработке жидкого чугуна даже при низких его температурах: от 1320 до 1380°С. При этом удельный расход десульфуратора не превышал 0,8 мас. % на одну тонну чугуна. Это позволяет в производстве отливок из высокопрочных модифицированных чугунов существенно сократить расход десульфураторов и модификаторов и снизить себестоимость литых изделий. Вместе с тем применение шлаковых десульфураторов с термореактивными добавками позволяет повысить производительность десульфурирующей обработке чугунов и сократить угар металла.

Испытание также провели на ММК при обработке чугуна перед конвертерной плавкой десульфуратором составом, указанным в таблице 1 по примеру 4. Объем обрабатываемого металла в ковше составлял 350 тонн. Десульфуратор подавали на дно ковша в количестве 0,8 мас. % перед заливкой чугуна из миксера. Время обработки составило 8 (12) минуты. Пробы металла до и после обработки десульфуратором показали снижение серы в чугуне на первой плавке 31%, на второй плавке 35%.

Способ десульфурации чугуна, включающий подачу шлакового десульфуратора на дно ковша или на струю металла в процессе заливки его в ковш, отличающийся тем, что шлаковый десульфуратор используют в виде синтетической компонентной смеси, содержащей шлаковую часть на основе извести с содой и плавиковым шпатом и термореактивную часть в виде натриевой селитры (NaNO3) и алюминия, при следующих соотношениях компонентов смеси, мас.%:

| Сода | 5-15 |

| Плавиковый шпат | 0,5-15 |

| Натриевая селитра | 2,5-15 |

| Алюминий | 2,5-15 |

| Известь | основа |