Абразивное изделие для операций шлифования с ультравысокой скоростью удаления материала

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при изготовлении абразивного изделия для высокоскоростного шлифования. Оно содержит абразивное тело, содержащее связующий материал в количестве, составляющем не более чем примерно 15 об.% от общего объема тела, абразивный дисперсный материал, включающий абразивные агломераты и неагломерированные абразивные частицы, а также поры, составляющие по меньшей мере примерно 42 об.% от общего объема абразивного тела. Соотношение количества неагломерированных абразивных частиц в теле к агломератам находится в диапазоне от 3:1 до примерно 1:3. В результате улучшаются технические характеристики склеенных абразивных изделий, обеспечивающие возможность их использования на операциях высокоскоростного шлифования. 3 н. и 15 з.п. ф-лы, 10 ил., 2 пр., 5 табл.

Реферат

Область техники

Настоящая заявка относится к абразивным изделиям и в частности к склеенным абразивным изделиям, подходящим для осуществления операций высокоскоростного шлифования.

Уровень техники

Абразивные инструменты, в целом, изготавливают таким образом, чтобы внутри связующего материала содержались абразивные зерна, обеспечивающие удаление материала. В таких абразивных инструментах можно применять суперабразивные зерна (например, алмаза или кубического нитрида бора (КНБ)) или полученные с использованием затравки (или даже без нее) абразивные зерна спеченного золя-геля оксида алюминия, также называемые абразивными зернами микрокристаллического альфа-оксида алюминия (МСА). Связующий материал может представлять собой органические материалы, такие как смола, или неорганический материал, такой как стекло или стекловидный материал. В частности, склеенные абразивные инструменты, в которых используют стекловидный связующий материал, содержащий зерна МСА или суперабразивные зерна, относятся к коммерчески значимым шлифующим инструментам.

Для изготовления определенных склеенных абразивных инструментов, в частности тех, в которых используют стекловидный связующий материал, требуются высокотемпературные процессы, часто проводимые при температурах, составляющих порядка 1100°C или более, что может оказывать отрицательное воздействие на абразивные зерна МСА. Фактически, было обнаружено, что при указанных повышенных температурах, необходимых для изготовления абразивного инструмента, связующий материал может вступать во взаимодействие с абразивными зернами, в частности с зернами МСА, и повреждать целостность абразива, что приводит к снижению заострения зерен и рабочих характеристик. Соответственно, в промышленности стараются снижать температуры изготовления, требуемые для получения связующего материала, для ограничения высокотемпературного разложения абразивных зерен во время процесса изготовления.

Например, для снижения уровня взаимодействия зерен МСА и стекловидного связующего материала в патенте США №4543107 предложена связующая композиция, подходящая для обжига при температуре до примерно 900°C. В качестве альтернативного подхода в патенте США №4898597 предложена связующая композиция, содержащая по меньшей мере 40% спеченных материалов, подходящая для обжига при температуре до примерно 900°C. Другие подобные склеенные абразивные изделия, в которых используют связующие материалы, которые можно получать при температурах ниже 1000°C, включают изделия, предложенные в патенте США №5203886, патенте США №5401284, патенте США №5536283 и патенте США №6702867. Таким образом, в промышленности по-прежнему существует потребность в улучшении характеристик указанных склеенных абразивных изделий.

Приведенные выше стекловидные материалы не всегда подходят для операций высокоскоростного шлифования. Как правило, для операций высокоскоростного шлифования требуются абразивные изделия, изготовленные при температурах спекания, превышающих 1100°C, за счет чего абразивное изделие может выдерживать нагрузку, возникающую во время операций высокоскоростного шлифования. В промышленности сохраняется потребность в усовершенствованных склеенных абразивных изделиях.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет более понятным, а его многочисленные признаки и преимущества станут понятны специалистам в данной области техники при ознакомлении с прилагаемыми чертежами.

На ФИГ. 1 приведен график зависимости средней мощности (кВт) от скорости удаления материала (мм3/с/мм) для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 2 приведен график зависимости G-отношения (объем удаляемого материала/уровень износа круга) от скорости удаления материала (мм3/с/мм) для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 3 приведен график зависимости радиального износа круга (Δrs в мм) от скорости удаления материала (мм3/с/мм) для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 4 приведен график зависимости радиуса закругления кромки (мм) от скорости удаления материала (мм3/с/мм) для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 5 и 6 проиллюстрирована потеря формы традиционных склеенных абразивов и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 7 приведен график зависимости фактической скорости удаления материала от теоретической скорости удаления материала для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 8 приведен график зависимости шероховатости поверхности (Ra) от скорости удаления материала для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 9 приведена столбчатая диаграмма, на которой изображена максимальная скорость удаления материала (дюйм3/мин/дюйм) для традиционных склеенных абразивных изделий и абразивного изделия согласно одному из вариантов реализации.

На ФИГ. 10 приведен график зависимости средней удельной мощности (л.с./дюйм) от скорости удаления материала (дюйм3/мин/дюйм) для традиционных склеенных абразивных изделий и абразивных изделия согласно одному из вариантов реализации.

Использование одинаковых условных символов на разных чертежах указывает на схожие или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ

Следующее описание относится к склеенным абразивным изделиям, которые могут подходить для шлифования и придания формы заготовкам. Следует отметить, что склеенные абразивные изделия согласно вариантам реализации настоящего изобретения могут включать абразивные частицы, расположенные в связующем материале. Подходящие способы применения склеенных абразивных изделий согласно вариантам реализации настоящего изобретения включают операции шлифования, включая, например, бесцентровое шлифование, цилиндрическое шлифование, шлифование коленчатых валов, различные операции плоского шлифования, операции шлифования втулок подшипников или зубчатых колес, глубинное шлифование и различные применения для инструментов.

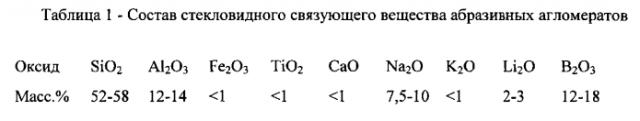

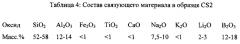

Согласно одному из вариантов реализации способ изготовления склеенного абразивного изделия согласно одному из вариантов реализации начинают с получения смеси подходящих соединений и компонентов для образования связующего материала. Связующий материал можно получать из неорганического материала, такого как оксидные соединения. Например, один из подходящих оксидов может включать оксид кремния (SiO2). Согласно одному из вариантов реализации связующий материал можно получать из оксида кремния, содержание которого составляет не более чем примерно 62 масс. % от общей массы связующего материала. В других вариантах реализации содержание оксида кремния может быть более низким, например, не более чем примерно 60 масс. %, не более чем примерно 59 масс. % или даже не более чем примерно 58 масс. %. Кроме того, в конкретных вариантах реализации связующий материал можно получать из оксида кремния, содержание которого составляет по меньшей мере примерно 45 масс. %, по меньшей мере примерно 47 масс. %, по меньшей мере примерно 48 масс. % или даже по меньшей мере примерно 49 масс. %, по меньшей мере примерно 50 масс. %, по меньшей мере примерно 52 масс. % от общей массы связующего материала. Следует понимать, что количество оксида кремния может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Связующий материал также может включать определенное количество оксида алюминия (Al2O3). Например, связующий материал может включать по меньшей мере примерно 9 масс. % оксида алюминия от общей массы связующего материала. В других вариантах реализации количество оксида алюминия может составлять по меньшей мере примерно 10 масс. %, по меньшей мере примерно 11 масс. % или даже примерно 12 масс. %. В определенных случаях связующий материал может содержать оксид алюминия в количестве не более чем примерно 20 масс. %, не более чем примерно 18 масс. %, не более чем примерно 16 масс. % или даже не более чем примерно 15 масс. % от общей массы связующего материала. Следует понимать, что количество оксида алюминия может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

В определенных случаях связующий материал можно получать при конкретном соотношении количества оксида кремния, измеренного в массовых процентах, и количества оксида алюминия, измеренного в массовых процентах. Например, соотношение оксида кремния и оксида алюминия можно описать как результат деления содержания оксида кремния в массовых процентах на содержание оксида алюминия в массовых процентах, входящих в состав связующего материала. Согласно одному из вариантов реализации соотношение оксида кремния и оксида алюминия может составлять не более чем примерно 5. В других случаях соотношение оксида кремния и оксида алюминия в связующем материале может составлять не более чем примерно 4,8, не более чем примерно 4,6, не более чем примерно 4,5. Кроме того, связующий материал можно получать таким образом, чтобы соотношение содержания оксида кремния в массовых процентах и оксида алюминия в массовых процентах составляло по меньшей мере примерно 1,8, например, по меньшей мере примерно 2, по меньшей мере примерно 2,2 или даже по меньшей мере примерно 2,5. Следует понимать, что общее количество оксида алюминия и оксида кремния может находиться в диапазоне между любым минимальным и максимальным значениями, отмеченными выше.

Согласно одному из вариантов реализации связующий материал можно получать из определенного количества оксида бора (В2О3). Например, связующий материал может содержать не более чем примерно 20 масс. % оксида бора от общей массы связующего материала. В других случаях количество оксида бора может быть более низким, таким как не более чем примерно 19 масс. %, не более чем примерно 18 масс. %, не более чем примерно 17 масс. % или даже не более чем примерно 16 масс. %. Кроме того, связующий материал можно получать из оксида бора, количество которого составляет по меньшей мере примерно 10 масс. %, например, по меньшей мере примерно 12 масс. %, по меньшей мере примерно 13 масс. % или даже по меньшей мере примерно 14 масс. % от общей массы связующего материала. Следует понимать, что количество оксида бора может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному из вариантов реализации связующий материал можно получать таким образом, чтобы общее содержание (т.е. сумма) оксида бора в массовых процентах и оксида кремния в массовых процентах в связующем материале составляло не более чем примерно 80 масс. % от общей массы связующего материала. В других случаях общее содержание оксида кремния и оксида бора может составлять не более чем примерно 78 масс. %, например, не более чем примерно 76 масс. % или даже не более чем примерно 74 масс. %. Согласно одному конкретному варианту реализации общее содержание оксида кремния и оксида бора в массовых процентах может составлять по меньшей мере примерно 60 масс. %, например, по меньшей мере примерно 66 масс. %, по меньшей мере примерно 68 масс. % или даже по меньшей мере примерно 70 масс. % от общей массы связующего материала. Следует понимать, что общее содержание оксида кремния и оксида бора в массовых процентах в связующем материале может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Кроме того, в определенных случаях количество оксида кремния в связующем материале, измеренное в массовых процентах, может превышать количество оксида бора. Следует отметить, что количество оксида кремния может быть по меньшей мере примерно в 1,5 раза выше, по меньшей мере примерно в 1,7 раза выше, по меньшей мере примерно в 1,8 раза выше, по меньшей мере примерно в 1,9 раза выше, по меньшей мере примерно в 2,0 раза выше или даже по меньшей мере примерно в 2,5 раза выше количества оксида бора. Кроме того, в одном из вариантов реализации содержание оксида кремния в связующем материале может быть не более чем примерно в 5 раз выше, например, не более чем примерно в 4,5 раза выше или даже не более чем примерно в 4 раза выше содержания оксида бора. Следует понимать, что разница содержания оксида кремния и оксида бора может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно одному из вариантов реализации связующий материал можно получать по меньшей мере из одного оксидного соединения щелочного металла (R2O), где R представляет собой металл, выбранный из элементов группы IA Периодической таблицы элементов. Например, связующий материал можно получать из оксидного соединения щелочного металла (R2O), выбранного из группы соединений, включающей оксид лития (Li2O), оксид натрия (Na2O), оксид калия (K2O) и оксид цезия (Cs2O), и их комбинации.

Согласно одному из вариантов реализации связующий материал можно получать из оксидных соединений щелочных металлов, общее содержание которых может составлять не более чем примерно 20 масс. % от общей массы связующего материала. В других склеенных абразивных изделиях согласно вариантам реализации, описанным в настоящей заявке, общее содержание оксидных соединений щелочных металлов может составлять не более чем примерно 19 масс. %, не более чем примерно 18 масс. %, не более чем примерно 17 масс. %, не более чем примерно 16 масс. % или даже не более чем примерно 15 масс. %. Кроме того, в одном из вариантов реализации общее содержание оксидных соединений щелочных металлов в связующем материале может составлять по меньшей мере примерно 5 масс. %, например, по меньшей мере примерно 7 масс. %, по меньшей мере примерно 9 масс. %, по меньшей мере примерно 11 масс. % или даже по меньшей мере примерно 12 масс. %. Следует понимать, что общее содержание оксидных соединений щелочных металлов в связующем материале может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному конкретному варианту реализации связующий материал можно получать не более чем примерно из 4 различных оксидных соединений щелочных металлов (R2O), отмеченных выше. Фактически, связующие материалы могут содержать не более чем примерно 3 оксидных соединений щелочных металлов. В одном конкретном варианте реализации связующий материал можно получать по меньшей мере из 2 оксидных соединений щелочных металлов.

Согласно одному конкретному варианту реализации содержание оксида натрия может превышать содержание (в массовых процентах) оксида лития или оксида калия. В более конкретных случаях общее содержание оксида натрия, измеренное в массовых процентах, может превышать суммарное содержание оксида лития и оксида калия, измеренное в массовых процентах. Кроме того, в одном из вариантов реализации количество оксида лития может превышать содержание оксида калия.

Согласно одному из вариантов реализации общее содержание оксидных соединений щелочных металлов, измеренное в массовых процентах, в получаемом связующем материале может быть меньше содержания (измеренного в массовых процентах) оксида бора в связующем материале. Фактически, в определенных случаях соотношение общего содержания оксидных соединений щелочных металлов в массовых процентах и содержания оксида бора в массовых процентах (R2O/B2O3) в связующем материале может находиться в диапазоне от примерно 0,7 до примерно 1,5, например, в диапазоне от примерно 0,7 до примерно 1,3 или даже в диапазоне от примерно 0,7 до примерно 1,1.

Связующий материал можно получать из определенного количества соединений щелочноземельных металлов (RO), где R представляет собой элемент группы IIA Периодической таблицы элементов. Например, связующий материал может содержать оксидные соединения щелочноземельных металлов, такие как оксид кальция (CaO), оксид магния (MgO), оксид бария (BaO) или даже оксид стронция (SrO).

Согласно одному из вариантов реализации связующий материал можно получать из не более чем примерно 3 масс. % оксидных соединений щелочноземельных металлов от общей массы связующего материала. В других случаях связующий материал можно получать из более низкого количества оксидных соединений щелочноземельных металлов, такого как не более чем примерно 2,8 масс. %, не более чем примерно 2,2 масс. %, не более чем примерно 2 масс. %, не более чем примерно 1,8 масс. %, не более чем примерно 1,3 масс. % или даже не более чем примерно 1 масс. %. Кроме того, согласно одному из вариантов реализации содержание одного или более оксидных соединений щелочноземельных металлов в связующем материале может составлять по меньшей мере примерно 0,2 масс. %, например, по меньшей мере примерно 0,3 масс. %, по меньшей мере примерно 0,5 масс. % или даже по меньшей мере примерно 0,6 масс. % от общей массы связующего материала. Следует понимать, что количество оксидных соединений щелочноземельных металлов в связующем материале может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному из вариантов реализации связующий материал можно получать не более чем из 3 различных оксидных соединений щелочноземельных металлов. Фактически, связующий материал может содержать не более чем 2 различных оксидных соединения щелочноземельных металлов или даже не более чем примерно 1 оксидное соединение щелочноземельного металла.

В одном из вариантов реализации связующий материал может содержать оксид кальция в количестве, превышающем количество оксида магния. Кроме того, количество оксида кальция в связующем материале может превышать содержание любого другого оксидного соединения щелочноземельного металла в связующем материале.

Связующий материал можно получать из комбинации оксидных соединений щелочных металлов (R2O) и оксидных соединений щелочноземельных металлов (RO) таким образом, что общее их содержание составляет не более чем примерно 20 масс. % от общей массы связующего материала. В других вариантах реализации общее содержание оксидных соединений щелочных металлов и оксидных соединений щелочноземельных металлов в связующем материале может составлять не более чем примерно 19 масс. %, например, не более чем примерно 18 масс. % или даже не более чем примерно 17 масс. %. Тем не менее, в конкретных вариантах реализации общее содержание оксидных соединений щелочных металлов и соединений щелочноземельных металлов в связующем материале может составлять по меньшей мере примерно 7 масс. %, например, по меньшей мере примерно 8 масс. %, по меньшей мере примерно 10 масс. %, по меньшей мере примерно 11 масс. % или даже по меньшей мере примерно 12 масс. %. Следует понимать, что общее содержание оксидных соединений щелочных металлов и соединений щелочноземельных металлов в связующем материале может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному из вариантов реализации связующий материал можно получать таким образом, чтобы общее содержание оксидных соединений щелочных металлов в связующем материале превышало общее содержание оксидных соединений щелочноземельных металлов. В одном конкретном варианте реализации связующий материал можно получать таким образом, чтобы соотношение общего содержания (в массовых процентах) оксидных соединений щелочных металлов и общего содержания оксидных соединений щелочноземельных металлов в массовых процентах (R2O:RO) находилось в диапазоне от примерно 5:1 до примерно 18:1. В других вариантах реализации соотношение общего содержания оксидных соединений щелочных металлов в массовых процентах и общего содержания оксидных соединений щелочноземельных металлов в массовых процентах в связующем материале может находиться в диапазоне от примерно 6:1 до примерно 17:1, например, в диапазоне от примерно 7:1 до примерно 17:1 или даже в диапазоне от примерно 8:1 до примерно 17:1.

Согласно одному из вариантов реализации связующий материал можно получать из оксида фосфора, количество которого составляет не более чем примерно 3 масс. % от общей массы связующего материала. В других определенных случаях связующий материал может содержать не более чем примерно 2,5 масс. %, например, не более чем примерно 2 масс. %, не более чем примерно 1,5 масс. %, не более чем примерно 1 масс. %, не более чем примерно 0,8 масс. %, не более чем примерно 0,5 масс. % или даже не более чем примерно 0,2 масс. % оксида фосфора от общей массы связующего материала. Фактически, в определенных случаях связующий материал может по существу не содержать оксид фосфора. Подходящее содержание оксида фосфора может улучшать определенные характеристики и свойства шлифования, описанные в настоящей заявке.

Согласно одному из вариантов реализации связующий материал можно получать из композиции, содержащей не более чем примерно 1 масс. % определенных оксидных соединений, включая, например, оксидные соединения, такие как MnO2, ZrSiO2, CoAl2O4 и MgO. Фактически, в конкретных вариантах реализации связующий материал может по существу не содержать оксидные соединения, выбранные из группы, включающей MnO2, ZrSiO2, CoAl2O4 и MgO.

В дополнение к введению связующего материала в состав смеси способ получения склеенного абразивного изделия может дополнительно включать введение определенного абразивного дисперсного материала. В определенных случаях смесь, применяемая для изготовления абразивного изделия, может включать комбинацию различных типов абразивных дисперсных материалов, включая, например, комбинацию неагломерированных абразивных частиц и абразивных агломератов. Неагломерированные абразивные частицы могут представлять собой дисперсный материал, отличающийся и отделенный от абразивных агломератов. Неагломерированные абразивные частицы могут представлять собой отдельные абразивные частицы, определяющие кристаллический или поликристаллический материал. Абразивные агломераты могут представлять собой агрегаты абразивных частиц, связанных вместе, и содержащихся внутри связующего вещества.

Неагломерированные абразивные частицы могут включать оксид, карбид, нитрид, борид и их комбинацию. Абразивные частицы могут представлять собой суперабразивный материал. Одним из типовых оксидных материалов, подходящих для применения в качестве неагломерированных абразивных частиц, является оксид алюминия. Согласно конкретному варианту реализации неагломерированные абразивные частицы могут состоять по существу из оксида алюминия и более конкретно состоят по существу из микрокристаллического оксида алюминия. Неагломерированные абразивные частицы могут состоять из того же материала, что и абразивные частицы абразивных агломератов.

Средний размер неагломерированных абразивных частиц может составлять не более чем примерно 1050 микрон. В других вариантах реализации средний размер неагломерированных абразивных частиц может быть более мелким, таким как не более чем 800 микрон, не более чем примерно 600 микрон, не более чем примерно 400 микрон, не более чем примерно 250 микрон, не более чем примерно 200 микрон, не более чем примерно 175 микрон, не более чем примерно 150 микрон или даже не более чем примерно 100 микрон. Кроме того, средний размер неагломерированных абразивных частиц может составлять по меньшей мере примерно 1 микрон, например, по меньшей мере примерно 5 микрон, по меньшей мере примерно 10 микрон, по меньшей мере примерно 20 микрон, по меньшей мере примерно 30 микрон, по меньшей мере примерно 50 микрон, по меньшей мере примерно 60 микрон, по меньшей мере примерно 70 микрон или даже по меньшей мере примерно 80 микрон. Следует понимать, что средний размер неагломерированных абразивных частиц может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно дополнительному описанию неагломерированных абразивных частиц, в которых используют микрокристаллический оксид алюминия, следует понимать, что микрокристаллический оксид алюминия может состоять из зерен (т.е. кристаллитов), имеющий средний размер в субмикронном диапазоне. Фактически, средний размер зерен микрокристаллического оксида алюминия может составлять не более чем примерно 1 микрон, например, не более чем примерно 0,5 микрон, не более чем примерно 0,2 микрон, не более чем примерно 0,1 микрон или даже не более чем примерно 0,08 микрон. Кроме того, в одном случае средний размер зерен может составлять по меньшей мере примерно 0,01 микрон.

Что касается абразивных агломератов, неагломерированные абразивные частицы можно объединять с абразивными агломератами с образованием абразивного изделия. Абразивные агломераты содержат абразивные частицы в связующем веществе. Абразивные частицы абразивных агломератов могут представлять собой оксид, карбид, нитрид, борид и их комбинацию. Абразивные частицы абразивных агломератов могут представлять собой суперабразивный материал. В одном случае абразивные частицы абразивных агломератов могут включать оксид алюминия и могут состоять по существу из оксида алюминия, более конкретно, могут состоять по существу из микрокристаллического оксида алюминия.

Согласно одному конкретному варианту реализации абразивные агломераты можно получать путем образования смеси, содержащей связующее вещество и абразивные частицы. В зависимости от выбора связующего вещества смесь можно обрабатывать с образованием абразивных агломератов. Например, в случае связующего вещества, содержащего неорганический материал, такой как материал на основе оксида (например, стекловидный материал), дополнительная обработка смеси может включать тепловую обработку и в частности обработку на вращающейся печи с образованием абразивных агломератов. Материал, полученный в результате обработки, можно измельчать до достижения требуемого размера частиц и формы абразивного агломерата.

В типовом и неограничивающем варианте реализации абразивные агломераты могут содержать не более чем примерно 80 об. % абразивных частиц от общего объема абразивного агломерата. В других случаях абразивные агломераты можно получать таким образом, чтобы они содержали не более чем примерно 70 об. %, не более чем примерно 65 об. %, не более чем примерно 60 об. %, не более чем примерно 55 об. % или даже не более чем примерно 50 об. % абразивных частиц от общего объема абразивных агломератов. Кроме того, в определенных случаях абразивные агломераты можно получать таким образом, чтобы они включали по меньшей мере примерно 10 об. %, например, по меньшей мере примерно 20 об. %, по меньшей мере примерно 25 об. % или даже по меньшей мере примерно 30 об. % абразивных частиц от общего объема абразивных агломератов. Следует понимать, что содержание абразивных частиц в абразивных агломератах может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Кроме того, в одном из вариантов реализации средний размер абразивных частиц абразивных агломератов может составлять по меньшей мере примерно 10 микрон. В других агломератах согласно вариантам реализации, описанным в настоящей заявке, средний размер абразивных частиц может составлять по меньшей мере примерно 20 микрон, например, по меньшей мере примерно 50 микрон. Кроме того, размер абразивных частиц может составлять не более чем примерно 250 микрон, не более чем примерно 200 микрон или даже не более чем примерно 180 микрон. Следует понимать, что средний размер абразивных частиц абразивных агломератов может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Абразивные частицы абразивного агломерата могут включать микрокристаллический оксид алюминия, средний размер зерен которого может быть таким, как описано в вариантах реализации настоящего изобретения.

Абразивные агломераты могут иметь определенный размер. Например, средний размер абразивного агломерата, который определяется наибольшим геометрическим размером агломерата, может составлять по меньшей мере примерно 50 микрон, например, по меньшей мере примерно 80 микрон, по меньшей мере примерно 100 микрон, по меньшей мере примерно 150 микрон, по меньшей мере примерно 200 микрон, по меньшей мере примерно 250 микрон, по меньшей мере примерно 500 микрон или по меньшей мере примерно 600 микрон. Кроме того, согласно одному конкретному варианту реализации средний размер абразивных агломератов может составлять не более чем примерно 2 мм, например, не более чем примерно 1 мм или даже не более чем примерно 0,8 мм. Следует понимать, что средний размер агломератов может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно настоящему описанию абразивные частицы абразивного агломерата могут содержаться в связующем веществе. Согласно одному неограничивающему варианту реализации связующее вещество может представлять собой неорганический материал, органический материал и их комбинацию. Некоторые типовые связующие вещества включают стекловидный материал, органический материал, кристаллический материал и их комбинацию. В одном конкретном случае связующее вещество может представлять собой стекловидный материал на основе оксида, имеющий определенный состав, облегчающий получение абразивного изделия согласно вариантам реализации, описанным в настоящей заявке.

Согласно одному из вариантов реализации связующее вещество можно получать из оксида кремния (SiO2), и в частности, оно может содержать не более чем примерно 62 масс. % оксида кремния от общей массы связующего вещества. В других вариантах реализации связующее вещество можно получать из оксида кремния, количество которого составляет не более чем примерно 60 масс. %, не более чем примерно 59 масс. % или даже не более чем примерно 58 масс. %. Кроме того, в определенных вариантах реализации связующее вещество можно получать из оксида кремния, количество которого составляет по меньшей мере примерно 45 масс. %, например, по меньшей мере примерно 50 масс. % или даже по меньшей мере примерно 52 масс. % от общей массы связующего вещества. Следует понимать, что количество оксида кремния может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Связующее вещество также может включать определенное количество оксида алюминия (Al2O3), такое как по меньшей мере примерно 9 масс. %, по меньшей мере примерно 10 масс. % или даже примерно 12 масс. % от общей массы связующего вещества. В определенных случаях связующее вещество может включать оксид алюминия в количестве, составляющем не более чем примерно 20 масс. %, не более чем примерно 16 масс. % или даже не более чем примерно 14 масс. % оксида алюминия. Следует понимать, что количество оксида алюминия может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

В определенных случаях связующее вещество можно получать при определенном соотношении количества оксида кремния, измеренного в массовых процентах, и количества оксида алюминия, измеренного в массовых процентах. Например, соотношение оксида кремния и оксида алюминия можно описать как результат деления содержания оксида кремния в массовых процентах на содержание оксида алюминия в массовых процентах в связующем веществе. Согласно одному из вариантов реализации соотношение оксида кремния и оксида алюминия может составлять не более чем примерно 5 или не более чем примерно 4,5. Кроме того, связующее вещество можно получать таким образом, что соотношение содержания оксида кремния в массовых процентах и содержания оксида алюминия в массовых процентах составляет по меньшей мере примерно 1,8, например, по меньшей мере примерно 2,2 или даже по меньшей мере примерно 2,5. Следует понимать, что общее количество оксида алюминия и оксида кремния может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно одному из вариантов реализации связующее вещество можно получать из определенного количества оксида бора (В2О3). Например, связующее вещество можно получать из не более чем примерно 20 масс. % оксида бора, например, не более чем примерно 18 масс. % от общей массы связующего вещества. Кроме того, связующее вещество можно получать из по меньшей мере примерно 10 масс. % или даже по меньшей мере примерно 12 масс. % оксида бора от общей массы связующего вещества. Следует понимать, что количество оксида бора может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Согласно одному из вариантов реализации связующее вещество можно получать таким образом, что общее содержание (т.е. сумма) оксида бора в массовых процентах и оксида кремния в массовых процентах в связующем веществе составляет не более чем примерно 80 масс. % от общей массы связующего вещества. В других случаях общее содержание оксида кремния и оксида бора может составлять не более чем примерно 78 масс. %, например, не более чем примерно 76 масс. %. Согласно одному конкретному варианту реализации общее содержание оксида кремния и оксида бора в массовых процентах может составлять по меньшей мере примерно 55 масс. %, например, по меньшей мере примерно 58 масс. % или даже по меньшей мере примерно 62 масс. % от общей массы связующего вещества. Следует понимать, что общее содержание оксида кремния и оксида бора в массовых процентах в связующем веществе может находиться в диапазоне от любого минимального до любого максимального процентного содержания, отмеченного выше.

Кроме того, в определенных случаях количество оксида кремния в связующем веществе, измеренное в массовых процентах, может быть выше количества оксида бора. Следует отметить, что количество оксида кремния может быть по меньшей мере примерно в 1,5 раза выше, по меньшей мере примерно в 1,7 раза выше, по меньшей мере примерно в 1,8 раза выше или даже по меньшей мере примерно в 2,5 раза выше количества оксида бора. Кроме того, в одном из вариантов реализации связующее вещество может включать количество оксида кремния, которое менее чем примерно в 5 раз выше, например, не более чем примерно в 4,5 раза выше или даже не более чем примерно в 4 раза выше количества оксида бора. Следует понимать, что разница количества оксида кремния и количества оксида бора может находиться в диапазоне от любого минимального до любого максимального значения, отмеченного выше.

Согласно одному из вариантов реализации связующее вещество можно получать по меньшей мере из одного оксидного соединения щелочного металла (R2O), где R представляет собой металл, выбранный из элементов группы IA Периодической таблицы элементов. Например, связующее вещество можно получать из оксидного соединения щелочного металла (R2O), выбранного из группы соединений, включающей оксид лития (Li2O), оксид натрия (Na2O), оксид калия (K2O) и оксид цезия (Cs2O), и их комбинации.

Согласно одному из вариантов реализации связующее вещество можно получать таким образом, чтобы общее содержание оксидных соединений щелочных металлов составляло не более чем примерно 20 масс. % от общей массы связующего вещества. В других агломератах согласно вариантам реализации, описанным в настоящей заявке, общее содержание оксидных соединений щелочных металлов может составлять не более чем примерно 19 масс. %, не более чем примерно 18 масс. %, не более чем примерно 17 масс. %, не более чем примерно 16 масс. % или даже не более чем примерно 15 масс. %. Кроме того, в одном из вариантов реализации общее содержание оксидных соединений щелочных металлов в связующем веществе, входящем в состав агломератов, может составлять по меньшей мере примерно 5 масс. %, на