Способ изготовления термоизолированной трубы

Иллюстрации

Показать всеИзобретение относится к добыче углеводородов и может быть использовано при изготовлении колонн для нагнетания теплоносителя в нефтяной пласт. Способ включает коаксиальное размещение внутренней трубы с изоляцией, газопоглотителями и центраторами в наружной трубе. Помещение собранной на прихватках с одного торца конструкции в вакуумную камеру. Нагрев внутренней и наружной труб осуществляют в вакууме 10-4-10-3 мм рт.ст. до конечной температуры 400°С. Откачку межтрубного пространства ведут через кольцевые зазоры между втулкой и наружной трубой до давления 10-4-10-3 мм рт.ст. Скорость нагрева труб в процессе вакуумной откачки задают таким образом, чтобы давление в межтрубном пространстве не превышало 0,1 мм рт.ст. Наружную и внутреннюю трубы соединяют через стальные втулки путем приваривания их к трубам вакуумно-плотными швами с помощью электронно-лучевой сварки в вакууме. Термообработку сварных швов проводят после развакуумирования для повышения пластичности сварных швов путем снятия термических напряжений в сварных швах и околошовной зоне. Выполнение внешней резьбы на концах наружной трубы осуществляют после механической обработки вакуумно-плотных швов. Обеспечивается снижение тепловых потерь при прохождении теплоносителя через колонну, повышение эксплуатационной надежности колонны и производительности сборки секции колонны. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к нефтяной и газовой промышленности, в частности к добыче нефти и газа, и может быть использовано при строительстве термоизолированных колонн для нагнетания теплоносителя в пласт при добыче тяжелой (вязкой) нефти, а также для теплоизоляции других трубопроводов, используемых для транспортировки теплоносителей, в том числе в зоне мерзлоты.

Известен способ изготовления секции теплоизолированной колонны (RU 2221963 С2, 20.01.2004, F16L 59/00), включающий коаксиальную относительно друг друга установку внутренней и наружной труб, размещение между ними теплоизолирующего материала и направляющих люнетов. Данный способ изготовления осуществляют при сквозном продвижении внутренней трубы в наружной трубе на протяжении всей длины колонны.

Вышеописанный способ изготовления секции теплоизолированной колонны не предусматривает вакуумирование межтрубного пространства, что приводит к большим тепловым потерям при закачивании теплоносителя в пласт, связанным с тем, что в межтрубном пространстве по всей длине колонны теплопроводящей средой является воздух, обладающий относительно большой теплопроводностью.

Известна теплоизолированная колонна (RU 2129202 С1, 20.04.1999, Е21В 17/00, 36/00), включающая внутреннюю трубу с расположенной на ней многослойной экранной изоляцией, наружную трубу и муфту, отличающаяся тем, что внутренняя труба выполнена цельной с высаженными профилированными концами, наружная труба перед монтажом сжата вдоль оси на 9-12 мм, имеет на концах конусно-упорную резьбу и снабжена седлом и клапаном, равноудаленным от концов трубы и после герметизации седла обваренным вакуумно-плотным швом, внутренняя и наружная трубы выполнены из одного материала и по торцам обварены вакуумно-плотными швами, на многослойной экранной изоляции размещены центрирующие кольца, между слоями многослойной экранной изоляции размещен газопоглотитель, в межтрубном пространстве создан вакуум 10-4-10-3 мм рт.ст., при этом муфта навернута на наружные трубы, а уплотнительная втулка снабжена канавкой и поджимает профилированные концы внутренней трубы к наружной трубе.

Недостатком способа, применяемого для изготовления данной трубы, является длительная откачка воздуха, связанная с малой пропускной способностью клапана в области молекулярного течения газа, и невысокая стабильность сохранения вакуума в откачанной трубе в процессе заварки заглушки седла, проводимой на воздухе при атмосферном давлении.

Наиболее близким к изобретению по технической сущности является способ изготовления секции теплоизолированной колонны (RU 2500874 С2 02.02.2012, Е21В 17/00), взятый за прототип и включающий коаксиальное размещение внутренней трубы с расположенными на ней экранной изоляцией, газопоглотителями и центраторами в наружной трубе, снабженной герметичным клапаном, обеспечивающим создание в межтрубном пространстве вакуума 10-4-10-3 мм рт.ст., соединение наружной и внутренней труб и выполнение внешней резьбы на концах наружной трубы, при этом в межтрубном пространстве размещают стальные вкладыши и осуществляют соединение наружной и внутренней труб путем приваривания стальных вкладышей к трубам вакуумно-плотными швами, затем выполняют термическую обработку вакуумно-плотных швов, обеспечивающую повышение их пластичности, и осуществляют совместный поэтапный нагрев внутренней и наружной труб до конечной температуры 350-450°С с созданием в межтрубном пространстве вакуума 10-4-10-3 мм рт.ст. на каждом этапе нагрева.

Недостатком вышеуказанного способа является длительная откачка воздуха из межтрубного пространства, связанная с невысокой проводимостью герметичного клапана, ограничивающего скорость откачки, особенно в режиме молекулярного течения газа, через который ведется откачка, невысокая стабильность сохранения вакуума в откачанной трубе в процессе заварки заглушки седла, проводимой на воздухе при атмосферном давлении и нежелательное окисление сварных швов и околошовной зоны, происходящее при сварке наружной и внутренней труб.

Задачей, на которую направлено заявленное изобретение, является разработка производительного способа изготовления секции теплоизолированной колонны, позволяющего достичь высоких теплоизолирующих свойств и надежности работы колонны.

Техническим результатом, обеспечиваемым изобретением, является снижение тепловых потерь при прохождении теплоносителя через колонну, повышение эксплуатационной надежности колонны и производительностей изготовления термоизолированной трубы и сборки секций колонны.

Способ изготовления термоизолированной трубы, входящей в состав термоизолированной колонны, включает в себя проведение пескоструйной или дробеструйной обработки для очистки внутренних и наружных поверхностей труб, коаксиальное размещение внутренней трубы с приваренными на концах втулками и с расположенными на ней экранной изоляцией, газопоглотителями и центраторами, создание в камере и в межтрубном пространстве вакуума 10-2-10-1 Па на этапе совместного нагрева труб до 400°С, выполнение соединения наружной и внутренней труб и выполнение конусно-упорной резьбы на концах наружной трубы, причем термоизолированную трубу, собранную на прихватках с одного торца, помещают в вакуумную камеру, откачку межтрубного пространства ведут через заданные кольцевые зазоры 1-1,5 мм между внутренней и наружной трубами, соединение труб проводят методом электронно-лучевой сварки поочередно с каждого торца при высоком вакууме 10-2-10-1 Па в камере, причем сварку второго торца проводят после перемещения трубы в холодильник и охлаждения внешней трубы до разницы температур внешней и внутренней трубы в 200°С при контроле взаимного перемещения свободных концов труб на расстояние 9-12 мм, после сварки проводят косметический проход расфокусированным электронным лучом для устранения подрезов, вызванных сваркой острофокусированным электронным лучом, скорость нагрева труб в процессе вакуумной откачки задают таким образом, чтобы давление в межтрубном пространстве не превышало 10 Па, термическую обработку сварных швов выполняют после развакуумирования камеры, а выполнение внешней конусно-упорной резьбы на наружной трубе осуществляют после охлаждения на спокойном воздухе термообработанных сварных вакуумно-плотных швов.

Кроме того, сварку втулок к внутренней и наружной трубам проводят электронным лучом в нижнем положении изнутри трубы при наклоне электронного луча 30-45°.

Для обеспечения заданных линейных размеров труб секции колонны, механических характеристик сварных вакуумно-плотных швов, получения более точных геометрических размеров профиля резьбы и необходимых теплофизических свойств колонны, в межтрубном пространстве размещают стальные втулки и осуществляют вначале соединение втулок с внутренней трубой, а затем с наружной трубой, затем выполняют термическую обработку сварных швов для снятия сварочных напряжений и распада возможных закалочных структур в сварном шве. Применение электронно-лучевой сварки в вакууме позволяет гарантированно получить вакуумно-плотные швы, обеспечить сохранение вакуума в межтрубном пространстве в процессе сварки исключить окисление сварных швов и околошовной зоны и повысить эксплуатационную надежность термоизолированных труб.

Для обеспечения более высокой скорости откачки межтрубного пространства и повышения производительности изготовления термоизолированной трубы откачку ведут с обоих торцов труб через заданные кольцевые зазоры шириной 1-1,5 мм. Совместный нагрев труб до 400°С в процессе откачки способствует удалению адсорбированного газа с поверхности металла, увеличению скорости откачки и сохранению вакуума в межтрубном пространстве. Повышенная температура в процессе сварки способствует лучшему формированию сварного шва, минимизирует образование хрупких закалочных структур.

Термическая обработка сварных швов снимает внутренние напряжения, возникающие при образовании мартенситно-подобных структур, в результате закалки сварного шва. Примером такой термической обработки является отпуск при температуре 500-650°С. Пластичность сварных швов также необходима для облегчения их дальнейшей механической обработки (чистовой обработки), обеспечивающей надежное сопряжение швов с муфтовым вкладышем и, как следствие, герметичность секции колонны.

Совместный нагрев внутренней и наружной труб осуществляют до конечной температуры 400°С с созданием в межтрубном пространстве вакуума 10-2-10-1 Па при контроле вакуума в процессе нагрева, причем скорость нагрева задают такой, чтобы не допустить повышения давления выше 10 Па. Ограничение скорости нагрева обусловлено интенсивным газоотделением со стенок труб, поверхностей экранов и скоростью откачки выбранных насосов. Нагрев до 400°С необходим как для обезгаживания поверхностей труб и элементов экранной арматуры, так и для проведения процесса активации геттера. Рабочая температура геттера составляет 300-350°С. При данной температуре геттер поглощает остаточные газы и способствует поддержанию высокого вакуума в межтрубном пространстве, обеспечивая при этом хорошие теплоизолирующие свойства. Нагрев до более высокой температуры нецелесообразен из-за повышенных энергозатрат. Нагрев до температуры менее 400°С не обеспечит необходимую полноту обезгаживания поверхностей межтрубного пространства, включая экранную изоляцию.

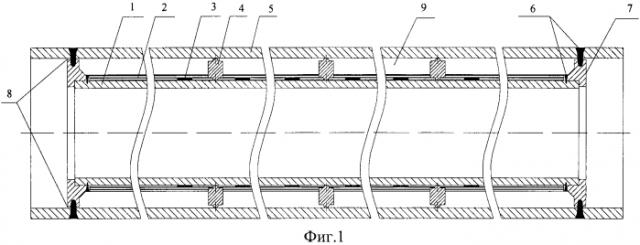

Изобретение поясняется чертежом, где на фигуре показан общий вид секции теплоизолированной колонны в собранном виде.

Секция теплоизолированной колонны содержит внутреннюю трубу 1, расположенные на ней экранную изоляцию 2, газопоглотители 3, центраторы 4, установленные на отдельной изоляции, и наружную трубу 5 с внешней конусно-упорной резьбой на концах, соединенную с внутренней трубой 1 путем приваривания стальных втулок 7 к трубам 1, 5 вакуумно-плотными швами 6 методом электронно-лучевой сварки. Для создания вакуума в межтрубном пространстве 9 используются заданные зазоры 8 от 1 до 1,5 мм между втулками и наружной трубой. Для нагрева наружной 5 и внутренней 1 труб используют специальные нагревательные устройства, размещенные в вакуумной среде снаружи и внутри термоизолированной трубы.

Пример осуществления изобретения

В качестве внутренней трубы 1 использовали трубу диаметром 73 мм с толщиной стенки 5,5 мм. В качестве наружной трубы 5 использовали трубу диаметром 114 мм с толщиной стенки 7 мм, у которых пескоструйным методом обработаны все поверхности. Материал внутренней и наружной труб, стальных втулок - сталь 32Г2.

На внутреннюю трубу 1 приваривали стальные втулки, на отдельную изоляцию, состоящую из стеклосетки, устанавливали центраторы 4, необходимые для фиксации экранной изоляции. Затем на внутреннюю трубу 1 наматывали экранную изоляцию 2, состоящую из алюминиевой фольги, под слоями которой на наружной поверхности внутренней трубы размещали газопоглотители 3 (геттеры) марки ГП-ТЦЮ диаметром 12 мм и толщиной 2,5 мм. После этого внутреннюю трубу 1 с центраторами 4 вставляли в наружную трубу 5 и проводили фиксацию втулки к наружной трубе методом сварки в трех точках на расстоянии 30 мм от конца внешней трубы, так чтобы остался зазор для вакуумной откачки межтрубного промежутка.

Затем собранную секцию помещали в установку вакуумной электронно-лучевой сварки ЭЛУ-5, к которой пристыкованы дополнительные секции длиной по 9 м, в одной из которых установлены нагреватели наружной и внутренней труб.

Совместный нагрев внутренней 1 и наружной 5 труб осуществляли до конечной температуры 400°С с созданием в межтрубном пространстве 9 вакуума 10-4-10-3 мм рт.ст. и выдерживали 2 часа до полного обезгаживания. Вакуум 10-4-10-3 мм рт.ст. в межтрубном пространстве 9 создавали путем откачивания газов через зазоры 8 между втулками 7 и внешней трубой 5, создавая в нем сначала форвакуум не более 0,113 мм рт.ст., а затем высокий вакуум 10-4-10-3 мм рт.ст.

Сварку электронным лучом проводили в первую очередь наружной трубы и зафиксированной на ней втулки путем проплавления электронным лучом всей толщины наружной трубы и части втулки на общую глубину сварного шва 9-10 мм, используя эффект кинжального проплавления. Затем перемещали трубу вдоль под сварку второго стыка, охлаждали наружную трубу и проводили сварку электронным лучом второго стыка при контроле видеокамерой взаимного перемещения концов труб в зоне сварки на расстояние 9-12 мм.

Затем после выемки трубы из вакуумной камеры поочередно выполняли термическую обработку (отпуск) сварных швов на обоих концах труб с помощью индукционного нагрева, заключающегося в нагреве индуктором до температуры 600°С для снятия термических напряжений. Охлаждение проводили на спокойном воздухе.

После охлаждения термообработанных сварных швов проводили нарезание внешней конусно-упорной резьбы на наружной трубе.

Секции в колонну собирали на скважине путем соединения наружных труб соединительной муфтой, накручиваемой на внешнюю резьбу на концах наружных труб через муфтовый вкладыш. Колонну опускали в нагнетательную скважину и закачивали по ней теплоноситель.

Вышеуказанные режимы нагрева и вакуумирования и сварки электронным лучом в вакуумной среде обеспечивали наиболее полное удаление газов с поверхности труб в межтрубном пространстве секции колонны и быструю активацию газопоглотителей, исключающих накопление газов в межтрубном пространстве колонны во время ее эксплуатации. Это повышает теплофизические характеристики секции колонны и ее эксплуатационную надежность.

Применение теплоизолированной колоны, собранной в соответствии с заявленным способом, обеспечивает увеличение длительности периода эксплуатации такой колонны на 25-30% при условии отсутствия существенного роста тепловых потерь.

Применение предлагаемого способа сборки секции теплоизолированной колонны позволит:

- снизить тепловые потери колонны и вероятность разгерметизации секций и колонны в целом;

- повысить эксплуатационную надежность колонны;

- повысить производительность и качество изготовления секций теплоизолированной колонны.

1. Способ изготовления термоизолированной трубы, входящей в состав термоизолированной колонны, включающий коаксиальное размещение внутренней трубы с приваренными на концах втулками и с расположенными на ней экранной изоляцией, газопоглотителями и центраторами, проведение пескоструйной или дробеструйной обработки внутренних и наружных поверхностей труб, создание в межтрубном пространстве вакуума 10-4-10-3 мм рт.ст. на этапе нагрева труб до 400°С, выполнение соединения наружной и внутренней труб и выполнение конусно-упорной резьбы на концах наружной трубы, отличающийся тем, что термоизолированную трубу, собранную на прихватках с одного торца, помещают в вакуумную камеру и проводят откачку ее межтрубного пространства через торцевые части несваренных труб, соединение труб проводят методом электронно-лучевой сварки поочередно с каждого торца при высоком вакууме в камере, причем сварку второго торца проводят после перемещения трубы в холодильник и охлаждения внешней трубы до разницы температур внешней и внутренней трубы в 200°С при контроле взаимного перемещения свободных концов труб на расстояние 9-12 мм, после сварки проводят косметический проход расфокусированным электронным лучом для устранения подрезов, вызванных сваркой острофокусированным электронным лучом, скорость нагрева труб в процессе высоковакуумной откачки задают таким образом, чтобы давление в межтрубном пространстве не превышало 10 Па, термическую обработку сварных швов выполняют после развакуумирования камеры, а выполнение внешней конусно-упорной резьбы на наружной трубе осуществляют после охлаждения на спокойном воздухе термообработанных сварных вакуумно-плотных швов.

2. Способ по п. 1, отличающийся тем, что сварку втулок к внутренней и наружной трубам проводят электронным лучом в нижнем положении изнутри трубы при наклоне электронного луча 30-45°.