Коррозионно-устойчивые металлические изделия

Иллюстрации

Показать всеИзобретение относится заготовке и способу изготовления коррозионно-стойкого изделия путем горячей обработки и коррозионно-стойкому изделию. Заготовка содержит корпус из стали и элемент плакирования, выполненный из сплава, выбранного из группы, включающей нержавеющую сталь, хромоникелевый, никелемедный и медно-никелевый сплавы, и расположенный на корпусе с образованием поверхности соприкосновения с ним, по которой элемент плакирования и корпус соединяются при горячей обработке для получения формы коррозионно-стойкого изделия. Элемент плакирования расположен на корпусе с образованием зазора на границе их соприкосновения, обеспечивающего возможность выведения массой раскисляющего металла газов, вызывающих окисление элемента плакирования. Заготовка загерметизирована во избежание попадания на границу соприкосновения газов, находящихся вне заготовки. Масса раскисляющего металла расположена на определенном расстояния от границы соприкосновения. Заготовка выполнена с возможностью раскисления газов, изолированных внутри заготовки от границы соприкосновения, раскисляющим металлом при нагреве заготовки в процессе горячей обработки. 4 н. и 8 з.п. ф-лы, 29 ил.

Реферат

Настоящее изобретение относится к процессу производства коррозийно-устойчивых металлических изделий и к изделиям, полученным в результате такого процесса. Изобретение имеет определенное, но неограниченное применение к изделиям, имеющим корпус из стали, подверженной воздействию коррозии, связанный с плакировкой, состоящей из нержавеющей стали или хромоникелевого сплава, никелемедного сплава или медно-никелевого сплава.

Подверженность коррозии того, что обычно называется просто «сталь», которая наиболее часто используется в промышленности, не требует дальнейших объяснений. В свою очередь свойства коррозионной устойчивости нержавеющей стали и вышеупомянутых сплавов в одинаковой мере хорошо известны. Настоящее изобретение, в принципе, применяется к любому изделию с корпусом из стали, которая значительно больше подвержена коррозии, чем нержавеющая сталь или вышеупомянутые сплавы и которая подвержена применению к ней плакировки из этих материалов с помощью технологий, описанных в настоящем документе. В настоящем описании термин «сталь», используемый сам по себе, относится к такой стали, если из контекста не вытекает, что это не подразумевается. В частности подразумевается, что термин «сталь» должен включать то, что обычно называется «углеродистая сталь». В соответствии с договоренностью и как используется в настоящем документе, термин «углеродистая сталь» охватывает различные марки углеродистой стали, включая мягкую сталь, низколегированную техническую сталь и микролегированную сталь.

Термины «нержавеющая сталь», «хромоникелевый сплав» и «никелемедный сплав» являются хорошо известными наименованиями в металлургической промышленности, которые часто применяются к ряду сплавов, содержащих, соответственно, значительное количество хрома, никеля и хрома, меди и никеля. В никелемедных сплавах присутствует больше никеля, чем меди, в отличие от «медно-никелевых сплавов», в которых соотношение никеля и меди является переменным. Сплавы с каждым из четырех наименований представлены в списках основных производителей, включая Outokumpu, Allegheny Ludlum, Special Metals Corporation (владельцы торговых марок Monel для никелемедных сплавов или медно-никелевых сплавов и Inconel для хромоникелевых сплавов), Haynes International Inc (владельцы торговой марки Hastelloy для хромоникелевых сплавов) и Columbia Metals Ltd. Кроме того сплавы каждого ряда имеют стандарты, выданные согласно наименованиям соответствующих сплавов и установленные международными органами стандартизации, такими как ASTM (Американское общество специалистов по испытаниям материалов) и JSA (Японская ассоциация стандартов) и системами классификации материалов, такими как UNS (Единая система нумерации). Как выяснится в последующем, важным аспектом изобретения является предоставление средств для избегания окисления названных металлов в соответствующих сплавах при их нагревании в ходе производства железных изделий, которые плакированы сплавами. В данном контексте три данные термина предназначены для таких сплавов, в которых окисление названных металлов отсутствует или как минимум восстанавливается в ходе производства таких железных изделий в соответствии с технологиями настоящего изобретения. Во избежание сомнений подразумевается, что сплавы, к которым применяется настоящее изобретение, включают, но не ограничиваются:

нержавеющую сталь: аустенитная, включая ASTM A304 (UNS S30400), ASTM 316 (UNS S31600), ASTM XM-29 (UNS S24000), ASTM XM-28 (UNS S24100);

двухфазная, включая UNS S32101, S32304, S32205, S32760 и 32750.

Хромоникелевые сплавы: ASTM B637 (UNS N06002) и ASTM В564 (UNS N10276)

Никелемедные сплавы: ASTM B865 (UNS N05500) и ASTM В 166 UNS N06600)

Медно-никелевые сплавы: UNS C70600 и UNS C71500

В настоящем описании используются следующие аббревиатуры, чтобы избежать лишних повторов:

НС = нержавеющая сталь

NiCr = хромоникелевый

NiCu = никелемедный

CuNi = медно-никелевый

ТП = диапазон начальной температуры прокатки

ТПа = ТП для: аустенитной HC/NiCr: 1230-1280°C

ТПд = ТП для: двухфазной/ферритной HC/NiCu/CuNi: 1100-1200°C

ВД = «высокодисперсный» в значении, определенном ниже.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

При обсуждении предпосылок создания изобретения целесообразно сослаться на ряд изобретений, относящихся к патентам, заявленным Какаче и др. (Сасасе et al) Эти патенты и описанные в них процессы упоминаются в настоящем документе как «ранние» патенты и процессы Какаче. Самые последние из них составляют семейство патентов (патенты-аналоги), которое включает патент США №6706416.

Ранние патенты Какаче рассматривают в основном производство длинномерной продукции, такой как арматурные стержни (в дальнейшем «арматурные стержни»), содержащие сердечник из мягкой стали и имеющие плакировку из нержавеющей стали. Эти арматурные стержни изготавливают из заготовок, содержащих рубашку из нержавеющей стали, заполненную брикетами из металлической стружки из мягкой стали. Заготовки можно нагревать и прокатывать с получением готовых арматурных стержней, обладающих необходимыми свойствами и низкой стоимостью мягкой стали, но которые имеют плакировку из нержавеющей стали, что значительно повышает свойства коррозийной устойчивости. При внимательном прочтении этих патентов становится понятно, что достижение удовлетворительной металлической связки на границе между плакировкой из нержавеющей стали и стальным сердечником является проблематичным. Корнем проблемы является появление признаков окисления при повышенных температурах хрома в нержавеющей стали на границе. Существует несколько потенциальных источников кислорода, который вызывает такое окисление. Одним из источников является остаточный кислород в воздухе, который остается в брикетах и в рубашке после формирования заготовки. Вторым источником является атмосферный кислород, который попадает в заготовку через ее концы, в основном после нагрева заготовки. Это может произойти, когда заготовка остывает после извлечения из печи, вызывая падение давления газа внутри заготовки ниже атмосферного давления. Также это может произойти, когда заготовка нагревается из-за перепада температур между сердечником и намного более горячей плакировкой. В результате образуется зазор между сердечником и плакировкой, и он усиливается за счет теплового расширения нержавеющей стали, которое больше, чем у мягкой стали. Третьим потенциальным источником кислорода является остаточное окисление (ржавчина), которое присутствует на поверхности частиц стружки из мягкой стали, составляющей брикеты. В отсутствие превентивных мер, это окисление вступает в реакцию с углеродом, который с повышением температуры диффундирует из мягкой стали и создает СО (окись углерода) и/или СО2 (двуокись углерода). Как СО, так и СО2 могут привести к значительному окислению нержавеющей стали при повышенной температуре.

В процессе, описанном в патенте США 6706416, данная проблема решалась использованием двойных добавок, которые смешиваются с частицами стружки перед формированием брикетов. Действующими образцами первой из этих добавок является порошкообразный хлорид аммония (NH4Cl) и мочевина. Когда заготовка нагревается, они легко распадаются на газовую фазу при температуре, ниже которой окисление нержавеющей стали является значительным. Эти газы находятся под давлением в высокотемпературной внутренней части заготовки и оказывают воздействие вымещения оставшегося кислорода. Данный первый шаг предпринимается в связи с действием второй добавки. Эта вторая добавка, действующим образцом которой является алюминий, становится все более реакционно-способной с увеличением температуры выше той, при которой хлорид аммония или мочевина полностью распадается. Алюминий вступает в реакцию с кислородом в ржавчине, чтобы образовать оксид алюминия, а также с любым кислородом, проникающим в заготовку из атмосферы, предотвращая, таким образом, окисление хрома.

В патенте США 6706416 указано, что «как NH4Cl, так и мочевина создают значительные объемы восстановительных газов в диапазоне температур от 200°С до около 500°С». Подобное указание можно также найти в патенте США 5676775, в котором предлагается использовать единственную добавку, такую как NH4Cl и мочевину. Эти указания являются неточными, поскольку они предполагают, что NH4Cl и мочевина производят газы, которые восстанавливают оксиды хрома в заготовке. Фактически, названные вещества выделяют азот (N2), водород (Н2) и хлор (Cl2). Диаграмма Эллингема для реакции металлов для формирования оксидов указывает, что эти вещества не должны быть доведены до оксидов хрома в условиях, существующих в заготовке. Заявитель считает, что более вероятно, что их выделение создает избыточное давление газа в заготовке. Газы, таким образом, выделенные из заготовки и во время ее обработки, вытесняют остаточный воздух из заготовки. Таким образом, с температурой ниже 500°С, количество оставшегося атмосферного кислорода в заготовке будет уменьшаться, пока оно, вероятно, не станет близким к нулю. Оставшимися источниками кислорода в заготовке будут окись железа на поверхности стружки и воздух, который поступает сквозь концы заготовки после того, как NH4Cl и мочевина израсходованы.

Как указано в патенте США 6706416, окись железа из стружки объединяется с углеродом, полученным из стружки из мягкой стали, для формирования сначала СО2, а затем, при более высокой температуре, СО. Этот процесс начинается в значительном масштабе при довольно низкой температуре возможно 300°С. СО2 окисляется до хрома и, в противоположность тому, что указано в патенте США 6706416, диаграмма Эллингема показывает, что СО должен доводиться до оксидов хрома только при температуре выше около 1225°С. Температуры в заготовке на границе между сердечником и рубашкой могут не всегда одинаково превышать эту температуру перехода, потому что она очень близка к температурам (1260-1280°С), при которых заготовки, покрытые аустенитной НС, обычно вынимают из печи. Это может происходить благодаря изменениям температуры в заготовке или из-за того, что время выдержки в печи незначительное. Восстановительная реакция СО, таким образом, может не всегда быть достаточно сильной, чтобы привести к полному восстановлению, результатом которого является микрографически видимый слой оксидов хрома, распределенный по поверхности НС. Более концентрированный или даже сплошной слой оксида появится, если температура перехода не достигается вообще, что приведет к меньшей связке на границе и к возможной негодности изделия.

В патенте США 6706416, таким образом, используется алюминий, второй металл, который добавляют в заготовку, чтобы обеспечить восстановление или предотвращение оксидов хрома, когда температура повышается после того, как NH4Cl или мочевина израсходованы.

Исходя из описаний в более ранних патентах, становится понятным, что в процессах, описанных здесь, каждого восстановительного вещества самого по себе недостаточно для предотвращения образования оксидов хрома, которые препятствуют последующей связке рубашки из НС с сердечником.

Также представляется ясным то, что для заготовки с открытым концом, состоящей из брикетов из гранулированной мягкой стали, используемой в ранних процессах, является существенным, что обе добавки, т.е. NH4Cl или мочевина и алюминий должны быть хорошо распределены по гранулам. В любом случае, можно сделать вывод, что для надлежащей связки между рубашкой из НС и сердечником из углеродистой стали необходимо избегать, по возможности, образования оксидов хрома на границе от начала нагрева до момента, когда рубашка свяжется с сердечником.

Существуют значительные потенциальные недостатки использования стружки в качестве исходного сырья для сердечника в вышеописанных ранних процессах.

В полномасштабном процессе производства, поддержание наличия надежного источника стружки конкретной марки в ситуации, в которой необходимо, чтобы готовое изделие соответствовало международному стандарту и спецификации, может представлять некоторые затруднения.

Кроме того, очевидно, что для подготовки стружки и заготовок в ранних процессах необходимы дорогостоящие специализированные машины, некоторые из которых описаны в патенте США 5088399. К тому же из-за конструкции печи, большинство традиционных прокатных станов не могут осуществлять прокатку из круглых заготовок. Тяжело представить себе машины, которые смогут производить заготовки, которые содержат спрессованную стружку и имеют некруглую форму профиля. Кроме того, размер и, в особенности, длина заготовок, по крайней мере, тех, что описываются в более ранних патентах, довольно небольшая. Существует лишь ограниченное количество прокатных станов, которые могут прокатывать заготовки такой маленькой длины и еще меньше тех, которые также могут прокатывать круглые заготовки. Так случилось частично из-за того, что существующие печи толкательного типа предназначены для обработки квадратных заготовок. Для круглых заготовок необходимы печи с шагающим балочным подом. Использование небольших заготовок, скорее всего, приведет к тому, что процесс прокатки будет неэффективным, потому что современные прокатные станы предназначены для прокатки более длинных заготовок, чтобы увеличить продуктивность. Несмотря на то, что в принципе размер и длину заготовок, которые содержат спрессованную стружку, можно увеличить, а форму изменить, технические проблемы, возникающие при обеспечении подходящих машин для этой цели, могут быть непреодолимыми.

Другой, снова явной проблемой, характерной для вышеописанных более ранних процессов, является то, что газы, выделяемые NH4Cl и мочевиной должны обязательно выпускаться. Очевидно, по этой причине заготовка имеет открытый конец. Это указывается в патенте США 5124214, несмотря на то, что в нем предлагается использовать колпачок для закрытия концов заготовки. Однако настоящий патент датируется до применения каких-либо добавок, как описывалось выше. Кроме того, несмотря на то, что настоящий патент также содержит предположение, что трубка может быть запечатана с помощью графитовой пасты на концах сердечника, это сделает ее непригодной для работы.

Паста быстро станет ломкой и пористой, а влага быстро выведется из пасты. Это приведет к разрушению графита и, таким образом, он больше не будет создавать необходимый барьер. Более того, графит вступит в реакцию со сталью в брикетах при температуре около 1000°С, формируя, по сути, расплавленный чугун и будет полностью неэффективным при восстановлении оксидов хрома.

В патенте США 5676775 описана только заготовка с открытым концом. В патенте США 6706416, описывается экспериментальная заготовка, которая в качестве добавки содержит только алюминий. Несмотря на то, что данная заготовка описывается как закрытая, на каждом конце имеется вентиляционное отверстие, для выхода газов из заготовки. Вентиляционные отверстия были заварены после того, как заготовку извлекли из печи. Учитывая указанное выше, заявитель считает, что эти вентиляционные отверстия не воспрепятствуют остаточному атмосферному кислороду, вызывающему окисление хрома в заготовке при более низкой температуре, перед тем как алюминиевая добавка активируется.

Одной из целей изобретения является предоставление заготовки, содержащей твердый стальной корпус и плакировку, состоящую из нержавеющей стали или хромоникелевого сплава или никелемедного сплава или медно-никелевого сплава, в котором окисление, которое мешает связи между плакировкой и стальным корпусом в готовом изделии, восстановлено, как минимум до уровня коммерчески приемлемого готового изделия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем описании термин «удалять отработавшие газы» означает удаление газообразного кислорода, в противоположность «восстановлению», которое означает удаление кислорода из соединения, содержащего кислород в качестве одного из компонентов.

В соответствии с изобретением предоставляется заготовка, содержащая корпус из твердой стали, элемент плакировки, содержащий сплав, выбранный из группы, включающей нержавеющую сталь, хромоникелевый, никелемедный или медно-никелевый сплав, при этом корпус расположен так, что имеется граница между корпусом и элементом плакировки, на которой элемент плакировки и корпус связываются вместе, когда заготовка нагревается и обрабатывается с целью производства железного изделия, а также превентивные меры для выпуска газов, выходящих из зазора на границе, которые могут вызвать окисление хрома, никеля или меди в элементе плакировки на границе, и превентивные меры, включающие массу металлов для очистки, предназначенных для удаления окисляющих газов на границе.

Кроме того, в соответствии с изобретением, предоставляется метод производства железных изделий, включающий заготовку, содержащую корпус из твердой стали, элемент плакировки, состоящий из сплава, выбранного из группы, включающей нержавеющую сталь, хромоникелевый, никелемедный или медно-никелевый сплав, и при этом корпус расположен так, что имеется граница между корпусом и элементом плакировки, а также превентивные меры для выпуска газов, выходящих из зазора на границе, которые могут вызвать окисление хрома в элементе плакировки на границе, превентивные меры, включающие массу металлов для очистки, предназначенных для удаления окисляющих газов на границе, метод, включающий шаг нагрева заготовки таким образом, чтобы металл для очистки нагревался до температуры, при которой он становится активным для удаления окисляющих газов на границе, перед тем как сплав на границе достигнет температуры, при которой могут формироваться оксиды хрома, никеля или меди, и обработать заготовку, таким образом, что элемент плакировки и корпус связываются вместе на границе.

В одном варианте исполнения изобретения элемент плакировки образует как минимум часть закрытой станины, в которой расположены корпус и масса металла для очистки, и которая предотвращает проникновение в зазор на границе газов, выходящих из заготовки.

В одном аспекте изобретения металл для очистки выбирается из группы, включающей алюминий, титан, магний и сплав магния и алюминия.

В одном варианте исполнения изобретения, металл для очистки включает алюминий, магний или их сплав, который расплавляется до того как заготовка достигает температуры, при которой она подвергается обработке, а также предоставляется элемент, который содержит массу высокодисперсной стали, расположенный в станине между корпусом и массой металла для очистки.

Особенностью изобретения является то, что элемент плакировки формирует как минимум часть станины, в которой расположены корпус и масса металла для очистки, а также, что имеется элемент, который содержит хлорид аммония или мочевину, расположенный в станине между стальным корпусом и массой металла для очистки.

Еще одной особенностью изобретения является то, что масса металла для очистки содержит первую часть, состоящую из алюминия, магния или их сплава и вторую часть, состоящую из титана.

Еще одной особенностью изобретения является то, что станина состоит из первой части, в которой расположен корпус и второй части в которую вставляется масса металла для очистки до того как две части соединятся вместе.

Еще одной особенностью изобретения является то, что масса металла для очистки находится в месте, отделенном от границы.

Масса металла для очистки предпочтительно представляется в форме брикета или подобного элемента сжатого металла в высокодисперсной форме, такой как частицы, гранулы, лента, токарная стружка и т.д. В равной степени элементы, состоящие из стали, хлорида аммония и мочевины представляются также в форме брикетов или подобных прессовок. Преимущества использования металла в такой форме, а не в твердом состоянии в том, что соотношение его площади поверхности и массы увеличивается, повышая, тем самым, эффективность метала для реакции с кислородом или для удаления кислорода из заготовки. Если такие брикеты спрессованы до высокой плотности, то они являются относительно непроницаемыми для воздуха или газов в холодном состоянии. Однако если их нагреть до температуры ниже их точки плавления, они становятся пористыми и вступают в реакцию с горячими газами, удаляя тем самым внутренние газы или воздух, которые поступают в заготовку, более эффективно. Таким образом, они выполняют функцию так называемых фильтров очистки, расположенных в заготовке в положении рядом с частями элемента плакировки и стального корпуса, которые связываются.

Кроме того изобретение включает в себя железное изделие, произведенное по методу или из заготовки, как описано и заявлено в настоящем документе.

В настоящем описании полезно сослаться на «свободную энергию образования оксида» (в дальнейшем СЭОО). Полезное обсуждение этого термина доступно в Интернете и в других источниках. В данном контексте СЭОО позволяет определить, при любой ли температуре металл, из которого состоит элемент в заготовке, будет окисляться вместо хрома, никеля или меди в элементе плакировки и таким образом предотвращать их окисление.

Схематическое изображение СЭОО различных металлов представлено на диаграмме Эллингема для реакции металлов для формирования оксидов, а также доступно в Интернете и в других источниках. На диаграмме Эллингема четко видно, что металлы, имеющие СЭОО ниже, чем хром, никель или медь до достижения температур прокатки заготовки, плакируют одним из выбранных сплавов этих металлов, включая кальций (Са), магний (Mg), литий (Li), уран (U), алюминий (Al), титан (Ti), кремний (Si), ванадий (V), цирконий (Zr) и марганец (Mn). В виду таких соображений, как опасность в обращении, радиоактивность и т.д., многие из них нельзя использовать для целей настоящего изобретения, за исключением, возможно, специализированных применений. Многие из названных металлов также могут быть слишком дорогими, чтобы быть экономически целесообразными. Тем не менее, заявитель полагает, что в настоящее время магний, алюминий и титан, в частности, а также, возможно литий, могут быть пригодными для промышленного производства продукции в соответствии с настоящим изобретением. Однако не обязательно исключать использование других названных металлов.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение далее обсуждается со ссылкой на прилагаемые чертежи, в которых:

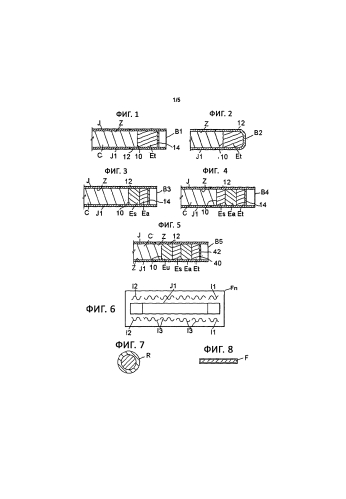

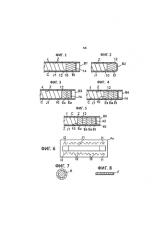

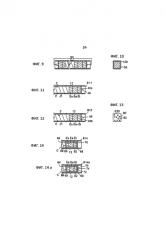

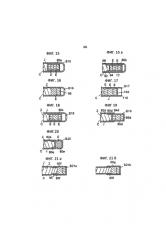

На фиг. с 1 по 5, 11 и 12, и с 14 по 24 изображены поперечные сечения одного или обоих концов заготовки;

На фиг.6 изображена схема нагревательного элемента для заготовок;

На фиг.7 и 8, с 25 по 27, и 29 изображены поперечные сечения примеров продукции, произведенной из заготовок;

На фиг.9, 10 и 28 изображены поперечные сечения заготовок в процессе подготовки.

В работе, проведенной заявителем до настоящего времени в связи с разработкой изобретения, заготовки состояли из сердечников из углеродистой стали и оболочки из двухфазной нержавеющей стали марок А304, UNS S32101 и S32304. По этой причине, варианты осуществления изобретения, описанного в настоящем документе, ориентированы на такие заготовки. Тем не менее, учитывая, что никель и медь имеют более высокую СЭОО, чем хром, заявитель считает, что технологии данного изобретения могут быть успешно применены без значительных изменений для производства продукции, состоящей из стального сердечника, покрытого хромоникелевым, никелемедным или медно-никелевым сплавами.

На чертежах, кроме случая, описанного далее, каждая заготовка В состоит из цельного корпуса или сердечника С из углеродистой стали или любой другой подходящей марки стали, которая обычно в большей степени подвержена коррозии, чем нержавеющая сталь. Сердечник С заключен в оболочку, которая в данном примере, представляет собой рубашку J, которая в некоторых случаях может состоят из средней части J1 из нержавеющей стали, и наружной части J2 из низкоуглеродистой стали. В остальных случаях, рубашка может полностью состоять из НС. НС может быть любой подходящей марки, включая ASTM 316, A304 или одной из марок нержавеющей стали в двухфазной категории. Таким образом, в каждой заготовке есть зона Z, на которой находится граница соприкосновения частей сердечника С и рубашки, которые связываются при нагревании заготовки.

Каждая заготовка имеет средства для удаления газов, способных вызвать окисление хрома в рубашке J, из зазора на границе в зоне Z. Данные средства включают в себя слой, состоящий, по крайней мере, из одного раскисляющего металла. Данный металл обычно, но не всегда, имеет форму брикета, который в приведенных далее примерах, обычно маркируется буквой Е, и который располагается на границе между рубашкой и хотя бы одним концом сердечника С, и таким образом удален от границы соприкосновения частей в зоне Z.

В отношении металлов, формирующих обсуждаемые элементы, аббревиатура «ВД» относится к металлам высокодисперсной формы, такой как стружка, ленты, порошок, проволока и, так называемая, стальная вата, дробь и крошка, а также металлическая стружка, в том значении, в котором данный термин распространен среди специалистов в данной области, и в котором он используется в более ранних патентах.

В приведенных ниже примерах, типичная заготовка будет иметь квадратное поперечное сечение размером 150 мм × 150 мм и может иметь длину от 6 до 14 метров. При этом все размеры приведены исключительно в качестве примера, заготовки могут иметь любой необходимый размер и длину. В большинстве случаев это определяется длиной и размерами имеющегося на рынке проката и труб, используемых для сердечников и рубашек.

Известно или предложено множество способов нанесения металлической оболочки на стальной сердечник. Заготовка может быть подготовлена любым таким подходящим способом, перед обработкой в соответствии с предложенными в настоящем документе методами. В данном случае, одна или несколько пластин, предпочтительно, но не обязательно, из двухфазной НС, может быть обернута вокруг стального проката, который будет служить сердечником, и сварена в местах стыкования кромок пластин. Пример такой заготовки показан в разрезе на фиг.28, и в настоящий момент считается оптимальным способом подготовки заготовок в плане производства и, в то же время, снижающим до минимума капиталовложения на специализированную производственную линию. На данном примере, квадратный сердечник С был помещен в желобчатую деталь 100 из НС, которая была согнута или прокатана из цельной пластины заранее. Изначально, деталь 100 соприкасается с тремя гранями сердечника. После размещения сердечника, фланцы 101 детали 100 обворачиваются вокруг четвертой грани сердечника таким образом, чтобы кромки 102 находились на одной линии. Эти кромки свариваются вместе, как показано на детали 103. В случае больших объемов производства, лента из НС может подаваться из бухты через обычный трубопрокатный стан, который придает ленте желобчатую форму, идентичную форме детали 100. Прокат размещается в желобе и два фланца загибаются вокруг, а затем свариваются вместе на последующих этапах работы трубопрокатного стана.

Сердечник может также помещаться в заранее сформованную трубу из НС любым удобным способом, предпочтительно, тем или иным способом, раскрытым в описании изобретения, которое прилагается к международной заявке на патент, поданной в соответствии с Австралийской предварительной заявкой на патент №2009905130, имеющей название «Заготовки для производства металлических изделий».

На фиг.1 изображен один конец заготовки В2, на которой кромки рубашки перекрывают концы 10 сердечника. Элемент Et расположен напротив конца сердечника. Пластина 14 расположена в трубе 12 напротив наружного конца элемента Et и приварена на месте для укупорки трубы. В данном примере, противоположный конец заготовки закреплен таким же образом, в результате чего, рубашка J образует закрытую металлическую оболочку, в которой расположены стержень и элемент Et, и которая вытесняет газы из заготовки, и предотвращает их попадание в зону Z. Этими газами являются печные и атмосферные газы. В данном примере, элемент Et состоит из титана (Ti) в любой ВД форме, имеющего форму брикета до помещения в заготовку. На фиг.2, пластина 14 не используется. Вместо нее используется предварительно сформованная заглушка или колпак. Заглушка может быть сформована из пластины методом холодной штамповки. Элемент Et для удобства соединяется или помещается в заглушку, перед приваркой заглушки к кромке 12 рубашки. Такая заглушка менее подвержена разрыву во время проката, чем сварные швы на торцевой пластине 14.

На фиг.6, печь Fn оборудована индукционными катушками с первичной обмоткой, схематично изображенными как I1 и I2, которые на первой стадии быстро нагревают концы заготовки до тех пор, пока элемент Et не достигнет температуры более 500°С, а предпочтительнее 800°С, в то время как остальная часть заготовки, и в частности, часть J1 из нержавеющей стали, находится при температуре ниже той, при которой возникает окисление хрома на поверхности рубашки в зоне Z. Даже при более низкой температуре, титан связывает азот и кислород, основные газы, из которых состоит воздух, образуя устойчивые оксиды и нитриды. Тем самым, титан активно удаляет эти атмосферные газы из зоны Z и формирует эквивалентные им твердые оксиды и нитриды на каждой кромке заготовки, оставляя только незначительное количество инертных газов, таких как аргон (Ar). Учитывая количество аргона, обычно присутствующего в воздухе, на этой стадии возникает частичный вакуум, примерно около 19 мм рт.ст.

Вторичная обмотка индукционных катушек 13 активируется вместе с катушками I1 и I2 для нагрева всей заготовки до ТП. В ходе этой фазы, нагревание углеродистой стали сердечника приводит к ее обезуглероживанию. При отсутствии титана, выделяющийся углерод будет вступать в реакцию с любыми оксидами железа на поверхности сердечника, сначала формируя СО2, а затем, при более высоких температурах, СО с небольшим количеством углерода. СО2 и СО будут выступать в роли окисляющих агентов для хрома в НС. Однако титан имеет более низкую СЭОО, чем хром, поэтому он восстанавливается до хрома. Затем титан связывается с кислородом, включая кислород из оксида железа, и либо предотвращает окисление хрома, либо уменьшает уже возникшее.

В данном описании любые высказывания о том, что окисление «предотвращается» или «уменьшается», подразумевают, что окисление предотвращается или уменьшается до таких объемов, при которых получаемая продукция полезна с точки зрения промышленного производства. Специалисты в данной области признают тот факт, что, скорее всего, невозможно полностью предотвратить или уменьшить окисление.

В альтернативном варианте осуществления изобретения, элемент Et может нагреваться несколькими мощными газовыми или топливными горелками, расположенными вблизи основной печи, в которой впоследствии нагревается вся заготовка. Главная печь может быть индукционной, как уже описано ранее, или работающей на газе или жидком топливе.

Нагретая заготовка В1 направляется в прокатный стан для раскатывания в длинную продукцию, такую как арматурный стержень, изображенный в разрезе под буквой R на фиг.7 или сортовой плоский прокат F, изображенный на фиг.8. Очевидно, что с помощью процессов и из заготовок, описанных в данном примере, можно производить продукцию любой необходимой формы и размера.

Снова возвращаясь к фиг.1, пока рубашка остается полностью нетронутой и тем самым герметичной от проникновения атмосферного воздуха, атмосферный воздух никак не проникнет в заготовку В1 через ее концы вследствие охлаждения, происходящего при извлечении заготовки из печи. После прохождения заготовкой такого количества валков, которое необходимо для обеспечения оборачивания рубашкой сердечника, концы уже удлиненной заготовки, закрывающие остатки элемента Et, обрезаются.

Одной из причин выбора титана в качестве элемента Et, в данном начальном примере, является то, что температура его плавления выше ТП. Поэтому нет необходимости принимать меры для того, чтобы отдалять его от сердечника, как в случаях с алюминием и магнием и некоторыми другими металлами, которые могут использоваться, как описывается далее. Несмотря на высокую температуру плавления титана, возникающие из него в заготовке оксиды, поглощаются металлическим титаном, поэтому дальнейшее формирование оксидов не прекращается. В отличие от случая, когда алюминий и магний находятся в твердой фазе, титан способен продолжительное время вступать в реакции с кислородом, который возникает в заготовке при ее нагревании. Поэтому титану не нужно плавиться, чтобы выполнять функцию эффективного поглотителя кислорода. Более того, титан способен вступать в реакцию даже при низких температурах. Так же, как и в случае с алюминием и магнием, высушенная и очищенная титановая стружка (пригодная для брикетирования) легкодоступна из-за ее высокой внутренней стоимости. Это избавляет от необходимости очищать и сушить стружку в скрапоразделочном цеху, что необходимо в процессах, описанных в более ранних патентах.

Одним из преимуществ данного процесса является то, что стальной сердечник может иметь круглую, квадратную, прямоугольную или любую другую необходимую форму. Заготовка с сердечником позволяет использовать данный процесс с заготовками любого необходимого поперечного сечения и длины. В частности, размер заготовки выбирается исходя из размера имеющегося прокатного стана.

В качестве сердечника может также использоваться стальная вогнутая форма и заготовка, используемые для производства стальных труб с внутренней или внешней оболочкой из НС. Возможность делать прямоугольные заготовки обеспечивает возможность их использования при прокатке облицовочных пластин из НС, а также длинной продукции. Примеры такой продукции приведены ниже со ссылкой на фиг.25 и 27 и дальнейшим описанием.

Для более легкого проникновения стального сердечника в рубашку из нержавеющей стали, прокат, который будет использоваться в качестве сердечника, можно сначала подвергнуть механической шлифовке. Это также приведет к удалению прокатной окалины. Весь серийный прокат, производимый для данной цели, требует удаления окалины, что обычно производится дробеструйной обработкой. В такой дробеструйной обработке уже не будет необходимости, если прокат будет отшлифован.

Для улучшения удаления атмосферного кислорода из любой описанной заготовки, эффективным может быть выкачивание воздуха из заготовки, путем подсоединения одного или обоих ее концов к вакуумному насосу Р перед нагреванием. Этот процесс схематически показ на фиг.9. Перед перемещением заготовки в печь, насос отключается от заготовки, а отверстия в заготовке, через которые был подсоединен насос, закрываются. Механизмы выкачивания воздуха из заготовки таким способом хорошо известны и не требуют подробного описания.

Вместо выкачивания воздуха из заготовки, или в дополнение к этому, насос Р может иметь такой тип, который позволяет закачивать в заготовку инертный газ, такой как аргон, для замещения остаточного воздуха.

На фиг.3 изображен еще один пример одного конца заготовки В3. Заготовка В3, а также те заготовки, которые еще не были описаны, их подготовка и создание прокатных изделий из них, будут рассматриваться лишь постольку, поскольку они имеют особенности, существенно отличающиеся от тех, которые были рассмотрены в отношении заготовки В 1.

Два элемента Es, Ea помещены в каждый конец заготовки В3. Es помещается посередине между элементом Ea и концом 10 сердечника С. Элемент Es имеет форму брикета, который, в данном примере, состоит из ВД углеродистой стали, однако, в качестве альтернативы, может состоять из ВД титана. В любом из случаев, элемент Es может быть сформирован путем прессования ВД стали или титана прямо в трубу 12, или в брикет, перед прессованием в трубу. Элемент Ea идентичен элементу Et, однако состоит не из титана, а из ВД алюминия (Al) или ВД магния (Mg), или из сплава обоих. Целесообразно обсудить свойства этих трех раскисляющих металлов вместе. Раскисляющие функции каждого из них, в данном процессе, идентичны функциям титана в элементе Et.

Из всех названных металлов, подходящих для использования в данном изобретении, алюминий является с