Способ формирования подводного трубопровода при его прокладке

Иллюстрации

Показать всеИзобретение относится к способам формирования подводного трубопровода при его прокладке. При этом многослойные металлические трубные секции (2a, 2b), например с внутренним покрытием (6) коррозионностойким сплавом и с фасками на концах, стыкуют с концом трубопровода с формированием свариваемого кольцевого соединения (8). выполняются как внутренний, так и внешний сварочные проходы. После этого выполняют внешний сварочный проход, например горелками (10) для дуговой сварки, во время которого сварочный металл наплавляется в корень свариваемого соединения (8), формируя тем самым корневой шов (4r), а затем выполняют внутренний сварочный проход по корневому шву (4r) посредством плазменной сварки, во время которого корневой шов (4r) расплавляется и изменяет форму. Использование изобретения позволяет повысить качество сварного соединения трубных секций и надежность всего трубопровода. 7 з.п. ф-лы, 17 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу формирования подводного трубопровода при его прокладке, одним из этапов которого является сварка труб друг с другом. В настоящем изобретении также раскрываются альтернативный способ прокладки подводного трубопровода, сварочная станция, используемая для прокладки подводного трубопровода и трубоукладочное судно. В частности, но не исключительно, изобретение относится к сварке друг с другом трубных секций с внутренним покрытием или других многослойных трубных секций при прокладке подводных морских трубопроводов.

Уровень техники

При прокладке морского трубопровода с трубоукладочного судна один конец трубопровода (иногда называемого "ветвью трубопровода") удерживается судном, и трубная секция приваривается к концу трубопровода. Трубопровод и заново приваренная трубная секция затем спускаются с судна, так чтобы процесс мог быть повторен. Сварной стык должен быть высокого качества из-за высоких разрывных нагрузок, воздействующих на трубопровод в процессе его укладки. Качество сварных стыков особенно критично, когда трубопровод, будучи смонтированным, находится в положении, при котором он подвергается постоянным подвижкам в морских условиях (например, если трубопровод используется в качестве подводного вертикального трубопровода, укладываемого по цепной линии). В таком случае сварной стык

должен выдерживать усталостные нагрузки, которым он подвергается.

Трубопроводы, предназначенные для передачи жидкостей или газов, обладающих коррозионным действием или способных другим образом повредить обычные стальные трубы, обычно имеют внутреннее плакирование или другое внутреннее покрытие из коррозионностойкого сплава. Кроме того, все чаще становится ясным, что трубопроводы с коррозионностойким внутренним покрытием являются экономичным решением при эксплуатации удаленных скважин. Трубы с внутренним покрытием коррозионностойким сплавом изготавливаются по металлургическим технологиям связывания или запрессовкой цилиндра из коррозионностойкого сплава внутрь трубы из углеродистой стали.

Процесс сварки друг с другом труб с внутренним покрытием коррозионностойким сплавом более сложен, чем сварка трубопровода из обычных стальных труб. Следует отметить, что производительность при прокладке трубопровода с внутренним покрытием коррозионностойким сплавом обычно в 4-5 раз ниже, чем при прокладке трубопровода из углеродистой стали тех же габаритов. Типичные трубы из углеродистой стали с внутренним покрытием материалом на основе коррозионностойкого сплава, а также сварной шов, сформированный между ними, показаны на фигурах 1, 2 и 3.

Известная технология сварки трубных секций с внутренним покрытием коррозионностойким сплавом заключается в использовании одной установленной снаружи полуавтоматической сварочной головки для сварки стальным электродом в газовой среде, служащей для формирования критичного первого слоя, называемого корневым слоем, за которым следует внутренний контроль, обеспечивающий качество корневого шва, соответствующее достаточно высокому стандарту. Зона сварки обдувается защитным газом (обычно инертным газом, например, аргоном) для снижения возможности окисления свариваемого металла. Внутренний контроль включает ультразвуковые испытания и визуальный контроль, выполняемый с помощью телевизионных камер. Требование визуального контроля обусловлено тем, что ультразвуковые испытания могут давать ошибочные результаты из-за остаточного намагничивания материала на основе коррозионностойкого сплава.

Из-за самой природы процесса сварки корня шва трудно обеспечить должную глубину проплавления. Весь процесс сварки очень чувствителен к изменению многих параметров, таких как подгонка кромок, магнитные свойства и даже небольшие изменения газового состава. Несмотря на высокую степень автоматизации таких сварочных процессов вероятность приемки шва все еще остается в очень большой зависимости от квалификации оператора сварки. Общий временной промежуток, необходимый для завершения первых двух сварочных проходов и выполнения внутреннего контроля, относительно велик. Кроме того, если корневой шов не отвечает строгим критериям приемки, то, как правило, корневой шов не пытаются исправить, а вместо этого разрывают весь сварной стык, что приводит к дополнительным задержкам. Стык заваривается до уровня наплавного валика и проводится внутренний контроль перед выходом из сварочной станции. При установившемся режиме производства время сварочного цикла на первой сварочной станции может составлять приблизительно 30 минут, но достижение такого времени может быть проблематичным при прокладке трубопровода в море. Должно быть понятно, что после завершения формирования корневого шва труба перемещается на следующие станции для выполнения других сварных проходов и (или) обработки/испытаний другими способами. Однако операции на станции, где формируется корневой шов, являются операциями, определяющими общую производительность.

В настоящем изобретении делается попытка смягчить вышеупомянутые проблемы. Альтернативно или дополнительно в настоящем изобретении делается попытка обеспечить усовершенствованные способ прокладки трубопровода, способ сварки и (или) устройство для сварки труб.

Раскрытие изобретения

Техническим результатом настоящего изобретения является повышение качества и надежности сварного соединения между трубными секциями, в частности, при прокладке подводного трубопровода.

Настоящее изобретение обеспечивает способ прокладки трубопровода, в котором трубные секции сваривают друг с другом, формируя трубопровод. Должно быть понятно, что трубные секции и трубопровод могут называться просто трубами. Способ включает операции обеспечения свариваемой трубной секции к концу трубопровода, размещения трубной секции у конца трубопровода с формированием тем самым свариваемого кольцевого соединения, выполнения внешнего сварочного прохода по корню свариваемого соединения, при котором наплавляемый металл наносится в корень свариваемого соединения, образуя тем самым корневой шов, и выполнение внутреннего сварочного прохода по корневому шву. Предпочтительно в операции выполнения внутреннего сварочного прохода по

корневому шву корневой шов расплавляется и изменяет свою форму. Повторное расплавление уже сформированного корневого шва может выполняться для повторного проплавления внутренней поверхности на глубину более 0,5 мм, и предпочтительнее более 1 мм. Такое повторное расплавление корневого шва может повысить вероятность обеспечения полного провара в корне сварного соединения, без которого трудно обеспечить надежность соединения. Изменение формы корневого шва изнутри труб может улучшить общее качество сварного соединения и снизить вероятность его отбраковки как несоответствующего критериям приемки.

Способ включает операцию выполнения внешнего сварочного прохода по корню свариваемого соединения и операцию выполнения внутреннего сварочного прохода по корневому шву. Устройство для выполнения внешнего сварочного прохода далее может называться наружным сварочным устройством, и устройство для выполнения внутреннего сварочного прохода далее может называться внутренним сварочным устройством.

Операция внешнего сварочного прохода с формированием корневого шва может выполняться таким образом, что приведет к расплавлению или деформации внутренней поверхности трубы в зоне корневого шва. Проплавление корневого шва, сформированного при внешнем сварочном проходе, сквозь внутреннюю поверхность трубы может привести к образованию неровного и неприемлемого шва. Изменение формы такого шва изнутри труб может обеспечить значительные преимущества, которые будут далее рассмотрены более подробно.

Изменение формы корневого шва изнутри труб может быть выполнено таким образом, чтобы снизить риск отбраковки по причине не совмещенности труб. При отсутствии точного совмещения трубной секции с прилежащим концом трубопровода может возникнуть поперечный сдвиг "выше-ниже" (уступ между одной трубной секцией и соседней трубной секцией) в некотором местоположении по окружности трубы. Если поперечный сдвиг достаточно велик, сварной шов может быть не принят.В вариантах выполнения настоящего изобретения поперечный сдвиг величиной порядка 1,5 мм может быть нивелирован, что приведет к уменьшению времени, необходимого на подгонку (центровку) труб. Приемочные допуски по форме и размерам трубных секций также становятся менее критичными, что может обеспечить экономию затрат.

Проведение операции внутренней сварки, следующей за операцией наружной сварки на одном и том же шве, может быть выполнено так, чтобы обеспечить исправление некоторых дефектов в корневом шве не рассматриваемым ранее способом. Например, в известных в предшествующем уровне техники способах прокладки подводных трубопроводов отсутствует вариант действий в случае неприемки корневого шва: в таком случае весь сварной шов, как правило, разрезается.

Повторное расплавление корневого шва может улучшить полноту провара между сварным швом и трубой. Известно, что узкая разделка кромок приводит к отсутствию проплавления боковых стенок особенно вблизи корня шва. Однако в предлагаемом в изобретении способе можно улучшить провар шва, создавая условия для более свободного использования узкой разделки кромок. Узкая разделка кромок может быть максимальной ширины менее 10 мм, и предпочтительно менее 7 мм. Соотношение между толщиной труб (которая может быть равной, например, от 10 до 30 мм) и максимальной шириной разделки кромок предпочтительно составляет от 10:1 до 3:1, и более предпочтительно от 6:1 до 20:7.

Внутренний сварочный проход по корневому шву предпочтительно выполняется дуговой сваркой. Внутренний сварочный проход может выполняться с использованием неплавкого электрода. Внутренний сварочный проход по корневому шву может выполняться без добавление сварочного присадочного металла. Внутренний сварочный проход по корневому шву может выполняться, например, с помощью автогенной сварки. Внутренний сварочный проход может выполняться устройством плазменной сварки. Внутренний сварочный проход может выполняться устройством лазерной сварки. Внутренний сварочный проход может выполняться сварочным устройством, в котором используется вольфрамовый электрод. Например, устройство формирования внутреннего шва может содержать сварочную головку для дуговой сварки вольфрамовым электродом в газовой среде, например, сварочную горелку вольфрам-инертный газ. Внутренний сварочный проход по корневому шву может выполняться с использованием одной или нескольких видеокамер, служащих для направления внутренней сварки. Одна или несколько видеокамер могут использоваться, например, для получения прямого изображения на видеоконтрольном устройстве. Внутреннее сварочное устройство может быть частично с ручным управлением. Например, оператор сварки может использовать входное устройство, например джойстик, дающий возможность управления внутренним сварочным устройством, или иным образом осуществлять регулирование. Внутреннее сварочное устройство может быть по меньшей мере частично с автоматическим управлением. Внутреннее сварочное устройство может производить сварку, например, с преимущественно постоянной скоростью перемещения вдоль свариваемого соединения. Внутреннее сварочное устройство может содержать блок автоматического управления сварочным напряжением. Внутреннее сварочное устройство может включать внутренний центровочный фиксатор, выполненный с возможностью юстировки труб и их фиксации в положении готовности к сварке. На внутреннем центровочном фиксаторе могут быть смонтированы одна или несколько сварочных головок.

Операция выполнения внешнего сварочного прохода по корневому шву предпочтительно выполняется дуговой сваркой. Операция наружной сварки предпочтительно включает добавление в сварной шов сварочного присадочного металла. Наружный сварочный проход может выполняться с использованием плавящегося электрода. Наружный сварочный проход может включать процесс дуговой сварки стальным электродом в газовой среде. Например, процесс дуговой сварки стальным электродом в газовой среде может быть процессом металл-инертный газ. Наружное сварочное устройство может быть по меньшей мере частично с автоматическим управлением. Наружное сварочное устройство может производить сварку, например, с преимущественно постоянной скоростью перемещения вдоль сварного шва. Наружное сварочное устройство может содержать блок автоматического управления сварочным напряжением. Наружное сварочное устройств может содержать одну или несколько сварочных головок, установленных с возможностью автоматического слежения (то есть следования) по центру свариваемого соединения. Сварочная головка может быть выполнена с возможностью осцилляции по ширине сварного соединения. Наружное сварочное устройство может содержать наружный механизм фиксации, например бандаж, на котором смонтированы одна или несколько сварочных головок. Наружное сварочное устройство может содержать один или несколько сварочных аппаратов, выполненных с возможностью перемещения вокруг труб.

В случае, если при внешнем сварочном проходе по корню требуется использование инертного газа, внутренний сварочный проход, при котором сварной шов повторно расплавляется, преимущественно приводит к получению в итоге поверхности с низкой способностью к окислению, что уменьшает необходимость в обдуве зоны сварки инертным газом перед другими внешними или наружными проходами. Например, процесс дуговой сварки вольфрамовым электродом в газовой среде в итоге может дать поверхность с низким окислением и возможно улучшенными антикоррозионными свойствами, и может не оказывать отрицательно влияния на механические свойства корневого шва, несмотря его повторное расплавление.

Внешний сварочный проход по корневому шву может включать одновременное использование нескольких отдельных сварочных головок. Например, несколько сварочных головок могут наплавлять сварочный металл в корень в различных местоположениях по окружности труб. Первый внешний проход выполняться быстрее двумя или несколькими сварочными головками, используемыми одновременно. Соответственно обеспечение полного провара при внешнем сварочном проходе (проходах) может являться необязательным требованием, так как полный провар может быть обеспечен позже при внутреннем сварочном проходе. Две из отдельных сварочных головок могут быть расположены под углом более 60 градусов друг от друга по окружности труб. Например, только две наружные сварочные головки могут быть обеспечены друг против друга (то есть разнесены приблизительно на 180 градусов).

Операция выполнения внутреннего сварочного прохода по корневому шву может включать повторное плавление внутренней поверхности труб на глубину более 1 мм. Глубина повторного плавления внутренней поверхности труб может быть менее 4 мм. Типичная глубина повторного плавления может составлять от 1,5 до 2,5 мм.

В операции выполнения внешнего сварочного прохода по корню соединения может создаваться корневой шов, имеющий на внутренней поверхности труб неровную форму. В таком случае внутренний сварочный проход обладает тем преимуществом, что повторно расплавляет и изменяет форму корневого шва, так что на внутренней поверхности труб корневой шов приобретает более сглаженную форму. За счет сглаживания формы корневого шва на внутренней поверхности труб он, вероятно, может быть менее подвержен коррозии. Сварной шов, имеющий неровную форму, обладает большей поверхностью на единицу объема и более подвержен коррозии. Сварной шов неровной формы может, например, иметь утолщение при рассмотрении в поперечном сечении. Сварной шов неровной формы может, например, иметь поперечное сечение, в котором форма изменяется по высоте (размер вдоль радиуса трубы) более, чем на 1 мм, на расстоянии (например, в продольном направлении), равном 1 мм. Сварной шов гладкой формы может быть в основном плоским и не иметь утолщений. Сварной шов гладкой формы может, например, не иметь участков, на которых форма изменяется по высоте более, чем на 0,5 мм, на расстоянии 0,5 мм. Операция выполнения внутреннего сварочного прохода по корневому шву предпочтительно производится так, чтобы корневой шов на внутренней поверхности труб имел более гладкую форму, чем форма корневого шва, сформированного сразу после выполнения операции внешнего сварочного прохода по корню соединения.

В операции выполнения внешнего сварочного прохода по корню соединения может получиться неполное проплавление материала на кромках; корневой шов при этом не полностью проварен. В таком случае внутренний корневой проход предпочтительно повторно расплавляет корневой шов, так что тот становится полностью проваренным.

Для данного корневого шва способ может включать выполнение только одного внутреннего сварочного прохода по сварному соединению. Способ может включать выполнение только двух внутренних сварочных проходов по сварному соединению. В некоторых вариантах выполнения способ может включать выполнение нескольких, например по меньшей мере трех, внутренних сварочных проходов по сварному соединению. Предпочтительно выполнение трех или менее внутренних сварочных проходов. Корневой шов может изменять форму при каждом таком внутреннем сварочном проходе.

Операция внутренней сварки может включать добавление в сварной шов сварочного присадочного металла. Добавление присадочного металла при внутреннем сварочном проходе может, например, привести к исправлению дефектов, а также заполнить вогнутости корневого шва.

Способ может включать операцию выполнения наружного заключительного сварочного прохода по вершине свариваемого соединения. Например, способ может включать наплавление сварочного металла на вершину свариваемого соединения с формированием валика усиления. В таком случае операция выполнения внутреннего сварочного прохода по корневому шву может быть произведена до завершения операции выполнения внешнего сварочного прохода по вершине свариваемого соединения для нанесения последнего слоя многослойного сварного шва. Внутренний сварочный проход по корню соединения может выполняться одновременно с выполнением внешнего сварочного прохода. Способ может выполняться так, чтобы внутренний сварочный проход производился только после завершения внешнего сварочного прохода по корню. Корневой шов может застыть ко времени выполнения внутреннего сварочного прохода по корневому шву.

Способ может включать выполнение операции неразрушающего тестирования. Например, такой неразрушающее тестирование может выполняться после выполнения внутреннего сварочного прохода по корневому шву. При выполнении неразрушающего тестирования может быть проверено качество корневого шва с помощью одной или нескольких видеокамер внутри труб. При выполнении неразрушающего тестирования может быть проверено качество корневого шва с помощью ультразвукового контроля. Операция неразрушающего тестирования может выполняться до завершения операции выполнения внешнего заключительного сварочного прохода. В операции неразрушающего тестирования могут использоваться одна или несколько видеокамер.

В своем расширенном толковании настоящее изобретение охватывает сварку друг с другом двух трубных секций, которые затем свариваются с другими трубными секциями или с трубопроводом при прокладке последнего. Таким образом одна или две трубные секции могут рассматриваться как образующие конец трубопровода. Более общим однако является вариант, в котором трубные секции добавляются к трубопроводу, который значительно длиннее (например, более, чем в 10 раз) трубной секции. Трубопровод может уходить в воду, например, если он прокладывается как подводный трубопровод. Конечно, один конец трубопровода может удерживаться над водой, например, на трубоукладочном судне, что дает возможность приваривать новые трубные секции к концу трубопровода.

Предлагаемый в настоящем изобретении способ особенно применим, если трубопровод представляет собой многослойный трубопровод, имеющий один металлический слой, выполненный из металла, отличного от металла соседнего слоя. Например, трубная секция может быть трубопроводом с внутренним покрытием из коррозионностойкого сплава. Операция выполнения внешнего сварочного прохода по корню соединения может включать добавление в соединение наплавляемого металла первого вида. Операция выполнения внутреннего сварочного прохода по корню соединения может включать добавление в соединение наплавляемого металла второго вида. Наплавляемый металл второго вида может иметь состав, отличный от состава металла первого вида. Например, можно сваривать трубы с внутренним покрытием снаружи с использованием наплавляемого металла на основе углеродистой стали, и изнутри дуговой сваркой вольфрамовым электродом в газовой среде с использованием наплавляемого металла, совместимого с коррозионностойким сплавом. Наплавляемый металл второго вида может быть того же состава, что и состав наплавляемого металла первого вида. Например, можно сваривать трубы с внутренним покрытием снаружи и изнутри наплавляемым металлом, совместимым с коррозионностойким сплавом, таким как "Inconel". Обе операции а) выполнения внешнего сварочного прохода и б) выполнения внутреннего сварочного прохода могут включать наплавление присадочного металла одинакового вида как на основе углеродистой стали, так и на основе коррозионностойкого сплава. Например, материал "Inconel" может быть использован при внешнем сварочном проходе, при котором этот материал сваривается как с углеродистой сталью, так и с материалом трубопровода на основе коррозионностойкого сплава.

Предлагаемый в настоящем изобретении способ особенно применим, если трубопровод подвержен высоким нагрузкам и (или) усталостным нагрузкам. Например, по меньшей мере часть трубопровода может использоваться в качестве подводного вертикального трубопровода, прокладываемого (сформированного) по цепной линии и связывающего морскую платформу или трубоукладочное судно с подводным месторождением, либо в качестве S-образного трубопровода, проложенного по S-образной схеме прокладки. Способ может выполняться как часть способа прокладки трубопровода в море. Трубопровод может быть подводным или морским трубопроводом.

Трубы могут свариваться друг с другом при приблизительно горизонтальном направлении их осей. Например, способ прокладки может быть способом S-образной прокладки. Трубы могут свариваться друг с другом при приблизительном направлении их осей скорее вертикальном, чем горизонтальном. Например, способ прокладки может быть способом J-образной прокладки. Ориентация труб практически не должна влиять на участок, на котором может быть повторно расплавлен внутренний шов или изменена его форма.

Настоящее изобретение в соответствии с его вторым аспектом обеспечивает сварочную станцию, предназначенную для использования в способе прокладки трубопровода. Сварочная станция может содержать наружное сварочное устройство и внутреннее сварочное устройство. При этом внутреннее сварочное устройство и наружное сварочное устройство предпочтительно выполнены с возможностью одновременной работы. Наружное сварочное устройство может содержать несколько сварочных головок и наружное направляющее приспособление, причем каждая головка имеет по меньшей мере одну сварочную горелку, и сварочные головки выполнены так, чтобы одновременно сваривать трубные секции друг с другом снаружи трубных секций, формируя сварное соединение, и направляются вдоль свариваемого соединения по меньшей мере частично наружным направляющим приспособлением. Внутреннее сварочное устройство может содержать внутренний центровочный фиксатор, крепящий внутреннее направляющее приспособление т.е. внутреннее направляющее приспособление закреплено на внутреннем центровочном фиксаторе, и по меньшей мере одну сварочную головку, выполненную так, чтобы повторно расплавлять сварной шов, сформированный внешним сварочным устройством, и направляемую вдоль соединения внутренним направляющим приспособлением. На внутреннем центровочном фиксаторе может быть смонтировано оборудование для неразрушающего тестирования, включающее, например, одну или несколько видеокамеры, служащие для проведения неразрушающего тестирования корневого шва внутри трубных секций. Внутренний центровочный фиксатор может включать встроенное оборудование для плазменной сварки, предназначенное для выполнения внутренней сварки. Сварочная станция может содержать внутренний центровочный фиксатор и внутреннее сварочное устройство, размещенное отдельно от внутреннего центровочного фиксатора. Например, внутреннее сварочное устройство может быть обеспечено на раме, выполненной подвижной независимо от внутреннего центровочного фиксатора, иными словами внутреннее сварочное устройство размещено на раме, установленной с возможностью перемещения независимо от внутреннего центровочного фиксатора. Внутреннее сварочное устройство может быть скомпоновано так, чтобы образовывать центральную открытую область, приспособленную для присоединительного кабеля или рабочего вала. В таком случае существующее оборудование сварочной станции, включающее внутренний центровочный фиксатор и узел присоединительного кабеля, а также наружное сварочное устройство, могут быть легко модифицированы для выполнения предлагаемого в настоящем изобретении способа путем монтажа внутреннего сварочного устройства на внутренний центровочный фиксатор существующего оборудования, например на переднюю часть внутреннего центровочного фиксатора. Иными словами, внутренний центровочный фиксатор может содержать узел присоединительного кабеля, а внутреннее сварочное устройство может иметь центральную открытую область, в которой может быть размещен названный узел присоединительного кабеля.

Сварочные головки наружного сварочного устройства могут быть сварочными головками с плавящимся электродом (например, головками для дуговой сварки стальным электродом в газовой среде). Сварочная головка внутреннего сварочного устройства может быть сварочной головкой с неплавким электродом. Внутреннее сварочное устройство может включать оборудование для дуговой сварки вольфрамовым электродом в газовой среде. Внутреннее сварочное устройство может включать оборудование для плазменной сварки. Внутреннее сварочное устройство может включать одну или несколько сварочных головок для дуговой сварки вольфрамовым электродом в газовой среде и (или) для плазменной сварки.

В соответствии со своим третьим аспектом настоящее изобретение обеспечивает трубоукладочное судно, включающее несколько сварочных станций, расположенных последовательно в направлении прокладки труб, причем по меньшей мере одна из сварочных станций выполнена согласно настоящему изобретению. А именно, предлагается трубоукладочное судно, включающее группу сварочных станций, расположенных последовательно в направлении укладки трубопровода, из которых по меньшей мере одна сварочная станция представляет собой станцию, содержащую наружное сварочное устройство, снабженное внешним направляющим приспособлением и группой сварочных головок, каждая из которых содержит по меньшей мере одну сварочную горелку и которые установлены с возможностью одновременной сварки трубных секций друг с другом снаружи трубных секций с образованием сварного соединения, и с возможностью перемещения вдоль свариваемого соединения по меньшей мере частично посредством внешнего направляющего приспособления, внутренним центровочным фиксатором для закрепления совмещенных трубных секций на месте и внутренним сварочным устройством, содержащим внутреннее направляющее приспособление и по меньшей мере одну сварочную головку, снабженную горелкой для плазменной сварки, выполненную с возможностью повторного расплавления сварного шва, сформированного наружным сварочным устройством, и установленную с возможностью перемещения вдоль соединения посредством внутреннего направляющего приспособления, при этом наружное сварочное устройство выполнено с возможностью одновременной работы с внутренним сварочным устройством.

Конечно, должно быть понятно, что признаки, описанные в отношении одного аспекта настоящего изобретения, могут быть введены в другие аспекты настоящего изобретения. Например, предлагаемый в изобретении способ может включать любые признаки, описанные в связи с предлагаемым в изобретении устройством, и наоборот.

Краткое описание чертежей

Далее изобретение более подробно рассмотрено исключительно в качестве примера со ссылкой на прилагаемые чертежи, на которых показано:

на фиг. 1 - продольное сечение двух труб с внутренним покрытием из коррозионностойкого сплава, сваренных друг с другом по обычной технологии;

на фиг. 2 - сечение труб на фиг. 1, взятое по линии В-В на фиг. 1;

на фиг. 3 - продольное сечение сварного соединения двух труб, сваренных друг с другом по обычной технологии;

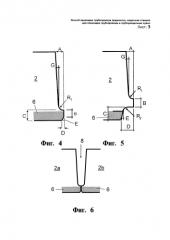

на фигурах 4-6 - продольное сечение разделанных кромок трубных секций с внутренним покрытием из коррозионностойкого сплава, свариваемых по способу, предлагаемому в варианте выполнения настоящего изобретения;

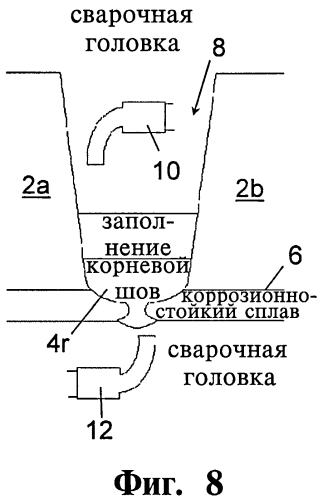

на фигурах 7 и 8 - две трубы, свариваемые друг с другом по способу, предлагаемому в варианте выполнения настоящего изобретения;

на фигурах 9-11 - фотографии с изображениями фрагментов первого трубного соединения, включающих фрагменты, отображающие сварной шов до и после выполнения сварки предлагаемым в изобретении способом;

на фигурах 12-14 - фотографии, аналогичные фотографиям с фигур 9-11, но отображающие фрагменты второго трубного соединения;

на фигурах 15-17 - фотографии, аналогичные фотографиям с фигур 9-11, но отображающие фрагменты третьего трубного соединения;

Осуществление изобретения

Описываемый вариант выполнения изобретения относится к сварке встык трубных секций с внутренним покрытием из коррозионностойкого сплава при осуществлении способа прокладки подводного трубопровода с плавучего основания. Трубопровод выкладывается с борта судна путем приварки последующих трубных секций к концу трубопровода. При укладке трубопровода прилагаемое к нему усилие весьма значительно и составляет обычно порядка нескольких сотен килоньютонов. При прокладке и последующем использовании трубопровода на трубные стыки может воздействовать усталостная нагрузка.

Поэтому чрезвычайно важно обеспечить очень высокое качество соединений между трубными секциями, составляющими трубопровод. Разрушение любого стыка в трубопроводе после его опускания с судна в воду может быть очень опасным и приводить к огромным затратам.

На фиг. 1 в продольном разрезе показаны две трубные секции 2. Первая трубная секция 2а соединена со второй трубной секцией 2b сварным швом 4. Трубные секции представляют собой трубы из углеродистой стали с внутренним покрытием 6 из коррозионностойкого сплава, которым в данном случае является никелевый сплав, но может быть также аустенитной нержавеющей сталью или другим материалом на основе коррозионностойкого сплава. Сварной шов 4 имеет вид кольцевого сварного шва и показан более подробно в сечении на фиг. 3. Сварной шов 4 выполнен с помощью одной или нескольких сварочных горелок, наплавляющих отдельные слои металла шва в область между двумя трубами 2а, 2b. На фиг. 3 показаны различные слои сварного соединения после сварки. Сварное соединение содержит корневую зону 4r, две зоны 4hl, 4h2 горячего прохода, пять заполняющих зон 4fl-4f5 и зону 4с последнего слоя многослойного сварного шва (валик усиления). На фиг. 3 дано схематическое представление различных зон, которые в завершенном шве могут быть слабо различимы, но в качестве приблизительной оценки размеров каждая заполняющая зона 4f имеет глубину, составляющую обычно от 0,5 до 3 мм.

Далее с ссылкой на фигуры 4-17 описан вариант выполнения настоящего изобретения, касающийся формирования трубопровода в виде трубопровода с внутренним покрытием из коррозионностойкого сплава.

Трубопровод прокладывается путем приварки новой трубной секции к концу трубопровода, удерживаемому на трубоукладочном судне. На трубах перед их соединением выполняется фаска для создания промежутка между трубами 2а, 2b. Одна трубная секция 2а образована концом прокладываемого трубопровода. Другая трубная секция 2b представляет собой новую трубную секцию, добавляемую к концу трубопровода для его продолжения. В предшествующем уровне техники известны различные формы фасок. В представленном варианте выполнения использована одна из форм фасок, в которой стороны формируемого сварного соединения, образованные противоположными кромками труб, почти параллельны на большей части глубины сварного соединения. Схематическое представление типичной формы фаски (до сварки) дано на фиг. 4. Альтернативная геометрия, которая будет описана ниже, представлена на фиг. 5. Точный выбор размерных параметров фаски зависит от многих факторов. В данном конкретном варианте выполнения (основанном на фиг. 4) скос на внутренней поверхности труб (скос на материале 6 на основе коррозионностойкого сплава) отсутствует или очень мал, так что на внутренней поверхности труб нет промежутка, который нужно заполнить. Поэтому параметры, определяющие форму фаски для первого варианта выполнения (в котором используется труба 2, имеющая толщину приблизительно 20 мм, включая слой материала 6 из коррозионностойкого сплава, составляющий 3 мм) следующие: А=4 мм; В=3,5 мм; С=3,5 мм; D<0,1 мм; G=3°; R,=3,5 мм.

После разделки фасок трубные секции 2а, 2b размещаются кромкой к кромке, образуя тем самым подлежащее сварке кольцевое соединение 8. Например, показанная на фиг. 4 геометрия фаски формирует свариваемое соединение 8, схематически представленное на фиг. 6.

Критически важно высококачественное формирование корневого шва. Для формирования корневого шва между трубными секциями 2а, 2b предназначена первая сварочная станция. Трубы выравниваются и закрепляются в рабочем положении с помощью внутреннего центровочного фиксатора (не показан). Сварочная станция включает наружное сварочное устройство, содержащее две наружные сварочные головки для сварки стальным электродом в газовой среде (процесс металл-инертный газ), разнесенные на 180 градусов по окружности трубной секции (то есть находящиеся на противоположных сторонах труб 2). На фигурах 7, 8 показана только одна такая наружная сварочная головка 10. Сварочные головки 10 удерживаются на наружном направляющим приспособлении, закрепленном на наружной поверхности труб известным в предшествующем уровне техники способом (например, системой "ползунок на обруче"). При работе головки 10 направляются вдоль свариваемого соединения 8, в частности, наружным направляющим приспособлением, включающим систему слежения за фаской (хотя в других вариантах выполнения оператор сварки может принимать участие в слежении и направлении по фаске). Каждая наружная сварочная головка 10 имеет одну сварочную горелку (хотя в других вариантах выполнения каждая сварочная головка может иметь две или несколько горелок), в виде горелки с плавящимся электродом, в которой используется присадочная проволока. Наружные сварочные головки 10 расположены так, чтобы сваривать одновременно трубные секции друг с другом снаружи, образуя сварной шов 4. С учетом того, что сварной шов формируется по окружности труб, процесс сварки обычно называют сваркой кольцевым швом.

На первой сварочной станции введено также внутреннее сварочное устройство. Внутренне сварочное устройство включает внутренний центровочный фиксатор (на фигурах 7, 8 не показан), упомянутый выше и удерживающий трубы в рабочем положении. Внутренний центровочный фиксатор крепит также внутреннее направл