Способ анодно-абразивного полирования отверстий

Иллюстрации

Показать всеИзобретение относится к полированию поверхности отверстия детали. Способ включает возвратно-поступательное перемещение и вибрацию эластичного инструмента относительно детали и одновременную электрохимическую анодную обработку поверхности отверстия. Используют инструмент, состоящий из двух абразивонесущих эластичных частей, между которыми установлен катод, а наружные профили эластичных частей и катода повторяют форму отверстия, причем в обеих эластичных частях вдоль продольной оси выполнены симметричные полости в форме усеченной пирамиды, поперечное сечение которых повторяет форму наружного профиля эластичного инструмента и которые направлены друг к другу меньшими основаниями, а катод установлен с образованием каналов между ним, поверхностью и противоположными торцами эластичных частей инструмента, обеспечивающих подачу электролита к обрабатываемой поверхности, а на наружной поверхности эластичных частей инструмента выполнены винтовые канавки. Изобретение обеспечивает точность и равномерность шероховатости поверхности отверстия детали, повышение ресурса работы инструмента. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения и радиоэлектроники и может быть использовано при полировании отверстий круглого и некруглого сечения в длинномерных ответственных деталях, например при изготовлении каналов волноводов.

Известен способ электрохимического хонингования (патент RU №2166416, МПК В23Н 5/06), сущность которого заключается в том, что для снижения шероховатости поверхности детали при обработке используют биполярный катод-инструмент, выполненный из чередующихся абразивных и токопроводящих брусков на его формообразующей части, при этом катоду-инструменту одновременно сообщают вращение с числом оборотов 10-20 об/мин, вибрацию с частотой 10-100 Гц и амплитудой 0,05-0,15 мм с обеспечением непосредственного контакта анода-детали и катода-инструмента.

Основным недостатком этого способа является то, что он не может быть использован для обработки каналов некруглого сечения.

Наиболее близким решением, взятым за прототип, является способ абразивного полирования некруглых отверстий (патент RU 2359805, В24В 29/00, В24В 1/00). Полирование происходит за счет возвратно-поступательного перемещения эластичного инструмента с абразивным слоем на наружной поверхности относительно детали, причем профиль эластичного инструмента повторяет форму обрабатываемой поверхности отверстия детали. В эластичном инструменте вдоль его продольной оси выполнены симметричные полости в виде усеченной пирамиды, поперечное сечение которых повторяет наружный профиль инструмента, в которые поочередно подают рабочую среду под давлением для обеспечения прижима инструмента к обрабатываемой поверхности.

Этот способ не пригоден для обработки каналов волноводов, т.к. не обеспечивает равномерной шероховатости и точности поверхности по всей длине канала.

При абразивном полировании волноводов из мягких материалов, например из меди или ее сплавов, происходит шаржирование обрабатываемой поверхности, в результате чего мелкие абразивные частицы застревают в поверхностном слое, что приводит к нарушению структуры токопроводящего скин-слоя, не позволяющему равномерно нанести токопроводящее покрытие на обработанную поверхность.

Полирование производят при высоком давлении рабочей жидкости (2-4 МПа), в результате чего абразивный слой эластичного инструмента разрушается, ресурс его работы снижается, а обрабатываемая поверхность подвергается существенному механическому, а также температурному воздействиям, требующим дополнительного контроля температуры и охлаждения.

Задачей изобретения является обеспечение исходной точности и равномерной шероховатости обрабатываемой поверхности каналов волноводов некруглого сечения, устранение процесса шаржирования, повышение ресурса работы инструмента.

Поставленная задача достигается тем, что в известном способе анодно-абразивного полирования поверхности отверстия детали абразивным эластичным инструментом, включающем возвратно-поступательное перемещение и вибрацию эластичного инструмента относительно детали с обеспечением прижима эластичного инструмента к обрабатываемой поверхности и одновременную электрохимическую анодную обработку поверхности отверстия при подаче постоянного или импульсного электрического потенциала на обрабатываемую деталь и катод, при этом используют инструмент, состоящий из двух абразивонесущих эластичных частей, между которыми установлен катод, а наружные профили упомянутых эластичных частей и катода повторяют форму обрабатываемого отверстия, причем в обеих эластичных частях вдоль продольной оси выполнены симметричные полости в форме усеченной пирамиды, поперечное сечение которых повторяет форму наружного профиля эластичного инструмента и которые направлены друг к другу меньшими основаниями, а катод установлен с образованием каналов между ним, обрабатываемой поверхностью и противоположными торцами эластичных частей инструмента, обеспечивающих подачу электролита к обрабатываемой поверхности, при этом на наружной поверхности эластичных частей инструмента выполнены винтовые канавки, а возвратно-поступательное перемещение эластичного инструмента относительно детали осуществляют посредством поочередной подачи электролита в упомянутые симметричные полости инструмента.

Величина импульсного электрического потенциала с амплитудно-временной характеристикой, подаваемого на обрабатываемую деталь и катод, определена по формуле:

,

где φа, φn - потенциал анода (обрабатываемой детали) по гребешкам микронеровностей и потенциал пассивации обрабатываемого материала по впадинам микронеровностей, соответственно;

i - плотность тока;

t - время;

tи - время длительности импульса тока в мс.

В качестве рабочей среды используют электролит, исключающий межкристаллитное растравливание обрабатываемой поверхности.

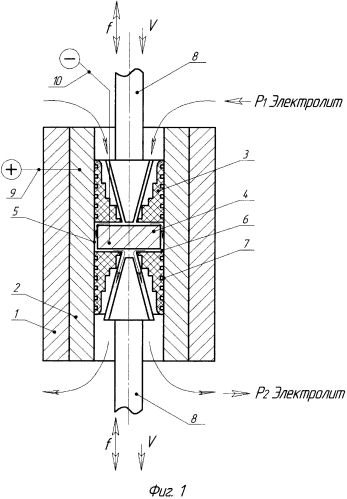

Изобретение иллюстрируется чертежами.

На фиг. 1 представлена схема анодно-абразивного полирования.

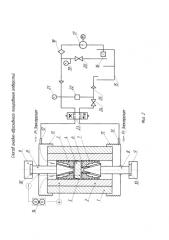

На фиг. 2 изображена установка, осуществляющая заявленный способ.

Анодно-абразивное полирование производят следующим образом.

В корпус для полирования 1 устанавливают деталь 2 и вводят в обрабатываемое отверстие инструмент. Инструмент выполнен составным из двух эластичных частей 3 с катодом 4 между ними. Наружные профили эластичных частей 3 и катода 4 повторяют форму обрабатываемого отверстия. В обеих эластичных частях выполнены симметричные полости в форме усеченной пирамиды, поперечное сечение которых повторяет форму наружного профиля эластичного инструмента, которые направлены друг к другу меньшими основаниями. Катод 4 установлен с образованием канала 5 между катодом 4 и поверхностью обрабатываемой детали, и каналов 6 между торцевыми поверхностями катода и торцами эластичных частей инструмента. На наружной поверхности эластичных частей инструмента выполнены винтовые канавки 7. В симметричные полости частей инструмента через размещенные в них конические ступени штоков 8 поочередно подают электролит под давлением Pi и противодавлением Р2, обеспечивающим контакт инструмента с обрабатываемой поверхностью, далее электролит поступает в каналы 5 и 6. Анодное растворение между катодом и обрабатываемой поверхностью обеспечивают подачей напряжения от источника питания 9 подключением плюсовой шины к обрабатываемой детали 2, а минусовой 10 - к катоду 4. При этом происходит удаление гребешков неровностей на обрабатываемой поверхности. Образующиеся анодные и окисные пленки удаляют абразивными зернами эластичных частей 3 инструмента, выполняющего возвратно-поступательное перемещение с наложением вибрационных колебаний от штоков 8.

Установка, с помощью которой может быть реализован предлагаемый способ (фиг. 2), содержит корпус для полирования 1, в котором размещены обрабатываемая деталь 2 и инструмент, состоящий из двух абразивонесущих эластичных частей 3, между которыми установлен катод 4, с образованием канала 5 (межэлектродного зазора) и каналов 6. Штоки 8 соединены с электромеханическими приводами 9, оснащенными виброгенераторами 13, обеспечивающими возвратно-поступательное перемещение и вибрацию эластичных частей 3 и катода 4 инструмента. Корпус для полирования закрыт гофрированными уплотнениями 11, со штуцерами 12 и 13, служащими для подачи электролита. Кроме того, установка содержит регулируемый источник электрического тока 14 и гидросистему для подачи электролита в корпус для обработки детали, в которую входят бак 15, состоящий из двух полубаков с электролитом, фильтр 16, центробежный насос 17, работающий от электродвигателя, фильтр 18, манометр 19, регулировочный вентиль 20, манометр 21 для регулирования давления расхода электролита, предохранительный клапан 22, гидрораспределитель 23, вентиль 24 линии слива отработанного электролита 25.

Работа установки. В корпус для полирования 1 (фиг. 2 ) устанавливают обрабатываемую деталь, в отверстие которой помещают инструмент с абразивонесущими эластичными частями 3 и катодом 4 и присоединяют к штокам 8, связанным с механическим электроприводом 9 и вибрационным генератором 10; устанавливают гофрированные уплотнения 11; подключают (+) шину источника электрического тока 14 к обрабатываемой детали, а (-) шину к катоду 4 инструмента; к штуцерам 12 и 13 подключают гидравлическую систему для подачи электролита. Включают электродвигатель с насосом 17 для подачи электролита через фильтры 16 и 18 по манометру 19, устанавливая необходимое давление вентилем 20. Электролит под давлением, определяемым манометром 21, поступает в гидрораспределитель 23 и через штуцеры 12, 13 в полости абразивонесущих эластичных частей инструмента. Предохранительный клапан 22 настраивают на требуемое давление в гидросистеме; при засорении каналов он срабатывает и предотвращает поломку гидросистемы. При поступлении электролита соответствующая полость абразивонесущих эластичных частей 3 инструмента деформируется, прижимая его к обрабатываемой поверхности. После подачи электролита в зону обработки по винтовым канавкам 7 и каналам 5, 6 на обрабатываемую деталь от регулируемого источника тока 14 подается положительный потенциал, а на катод - отрицательный. Штокам 8 сообщают возвратно-поступательные перемещения со скоростью 0,2…0,5 мм/мин и вибрацию частотой 10…100 Гц и амплитудой 0,05…0,5 мм, которые они передают эластичному инструменту и катоду.

Регулирование его скорости возвратно-поступательного перемещения с наложением вибрационных колебаний частотой 10-100 Гц и амплитудой 0,05-0,5 мм осуществляется при помощи подвижных штоков с коническими ступенями, соединенных с виброгенератором и электромеханическим приводом.

В зависимости от стадии обработки (предварительная или финишная) на обрабатываемую деталь и катод подают постоянный или импульсный электрический потенциал. Постоянный электрический ток удаляет макронеровности с обрабатываемой поверхности с более высокой производительностью, однако микронеровности более избирательно удаляются импульсным током при меньшем съеме металла, что приводит к более высокой степени снижения шероховатости обрабатываемой поверхности вплоть до зеркального блеска.

Силу и форму тока, а также напряжение задают и определяют по приборам, установленным на источнике тока 14.

Удаление гребешков неровностей на обрабатываемой поверхности производится в основном за счет анодного растворения между катодом инструмента и обрабатываемой поверхностью. Образующиеся при этом анодные и окисные пленки удаляются с гребешков микронеровностей абразивными зернами абразивонесущих эластичных частей инструмента, совершающего возвратно-поступательные движения с одновременной вибрацией. Оба эти движения в процессе удаления анодных и окисных пленок активируют гребешки микронеровностей, что приводит к их более интенсивному растворению по сравнению с впадинами, которые покрыты пассивирующими пленками, и выравниванию профиля обрабатываемой поверхности.

Продукты обработки (шлам, газ и разрушенные частицы абразива) вымываются потоком электролита.

При подаче на катод и обрабатываемую деталь постоянного тока можно получить снижение шероховатости поверхности до Ra 0,16…0,04 мкм.

Наложение на катод и обрабатываемую деталь импульсного тока с амплитудно-временной характеристикой по гребешкам микронеровностей, определяемой по формуле нарастания и спада поляризации, позволяет снизить шероховатость обрабатываемой поверхности до Ra 0,02-0,04 мкм. (Оборина Л.И., Трифанов И.В., Исмаилов Б.Н., Стерехов И.В., Шелковская В.М. / Повышение качества поверхности зеркал лучеводов вибрационным электрохимическим хонингованием // Вестник СибГАУ, №2, 2013, С. 223-229).

В формуле (1) φа, φn - потенциал анода в процессе активного анодного растворения по гребешкам микронеровностей и потенциал пассивации материала обрабатываемой поверхности по впадинам микронеровностей отверстия соответственно; i - плотность тока; t - единица времени; tи - время длительности импульса тока в мс. Потенциал φа обеспечивается в процессе анодного растворения за счет активации гребешков микронеровностей абразивными частицами эластичного инструмента и параметрами электрического импульса.

Предлагаемым способом произведено полирование отверстия прямоугольной формы сечением 10×22 мм длиной 500 мм из материала M1 с исходной шероховатостью поверхности Ra 0,63 мкм. Для обработки прямоугольных отверстий был изготовлен абразивонесущий инструмент из полиуретана СКУ100 с использованием абразивного зерна АСМ 60/40, состоящий из двух эластичных частей прямоугольный формы, повторяющих профиль обрабатываемого канала волновода, между которыми установлен катод прямоугольной формы из меди с шероховатостью рабочей поверхности Ra 0,04 мкм. Полости, имеющиеся в абразивонесущих частях эластичного инструмента, выполнены вдоль продольной оси в форме усеченной пирамиды и направлены друг к другу меньшими основаниями.

Полирование проведено при следующих режимах:

1. Электролит: 12-15% NaCl+2-5% NaNO2, обеспечивает пассивацию микронеровностей, отсутствие межкристаллитного растворения. Рабочее давление электролита 0,4 МПа, противодавление - 0,2 МПа. Постоянное напряжение на электродах 12-14 В в зависимости от величины межэлектродного зазора, электропроводности электролита и требуемой плотности тока, количество циклов обработки - 5. Применяли анодное растворение и использовали абразивную обработку при возвратно-поступательном перемещении абразивонесущего инструмента с интегрированным в него катодом и наложением вибрации 10-50 Гц, амплитудой 0,1-0,5 мм.

Шероховатость после обработки составила Ra 0,04-0,16 мкм.

2. Наложение вибрационных колебаний на инструмент частотой 50-100 Гц, амплитудой 0,1…0,4 мм с обеспечением потенциала активации по гребешкам неровностей 1,1-1,2 В, в соответствии с формулой (1), а во впадинах с потенциалом пассивации более 1,6 В. Форма импульса напряжения - прямоугольная; длительность импульса 10…15 мс; амплитуда значения напряжения 12-75 В; мощность источника питания 300 кВт; потенциал активации на аноде (обрабатываемой детали) 1,2 В; потенциал пассивации обрабатываемого материала в электролите 12…15% NaCl+2-5% NaNO2 во впадинах микронеровностей составляет 1,6 В. Использовали абразивонесущий эластичный инструмент, как и в примере 1. Число циклов 5.

Шероховатость поверхности после обработки составила Ra 0,04-0,02 мкм.

При этом на обрабатываемую поверхность не оказывают существенного влияния температурные и механические воздействия (температура электролита в зоне обработки не превышает 25°С), что приводит к более высокой стойкости абразивных зерен, закрепленных на наружной поверхности эластичного инструмента, что снижает износ абразивного слоя и повышает ресурс работы инструмента.

Структура токопроводящего скин-слоя канала волновода после обработки не отличается от структуры основного металла, не наблюдается процесс шаржирования, отсутствуют прижоги, шероховатость обрабатываемой поверхности равномерна, ресурс работы абразивонесущего эластичного инструмента повышается в 10 раз.

Использование предлагаемого способа полирования каналов волноводов позволяет повысить качество обрабатываемой поверхности и структуры токопроводящего скин-слоя, производительность процесса возрастает в 1,5 раза по сравнению с прототипом

1. Способ анодно-абразивного полирования поверхности отверстия детали абразивным эластичным инструментом, включающий возвратно-поступательное перемещение и вибрацию эластичного инструмента относительно детали с обеспечением прижима эластичного инструмента к обрабатываемой поверхности и одновременную электрохимическую анодную обработку поверхности отверстия при подаче постоянного или импульсного электрического потенциала на обрабатываемую деталь и катод, при этом используют инструмент, состоящий из двух абразивонесущих эластичных частей, между которыми установлен катод, а наружные профили упомянутых эластичных частей и катода повторяют форму обрабатываемого отверстия, причем в обеих эластичных частях вдоль продольной оси выполнены симметричные полости в форме усеченной пирамиды, поперечное сечение которых повторяет форму наружного профиля эластичного инструмента и которые направлены друг к другу меньшими основаниями, а катод установлен с образованием каналов между ним, обрабатываемой поверхностью и противоположными торцами эластичных частей инструмента, обеспечивающих подачу электролита к обрабатываемой поверхности, при этом на наружной поверхности эластичных частей инструмента выполнены винтовые канавки, а возвратно-поступательное перемещение эластичного инструмента относительно детали осуществляют посредством поочередной подачи электролита в упомянутые симметричные полости инструмента.

2. Способ по п. 1, отличающийся тем, что величину импульсного электрического потенциала с амплитудно-временной характеристикой, подаваемого на обрабатываемую деталь и катод, определяют по формуле: ,где φа, φn - потенциал анода (обрабатываемой детали) по гребешкам микронеровностей и потенциал пассивации обрабатываемого материала во впадинах микронеровностей соответственно; i - плотность тока; tи - время длительности импульса тока в мс импульсного тока.

3. Способ по п. 1, отличающийся тем, что в качестве рабочей среды используют электролит, обеспечивающий пассивацию впадин микронеровностей, исключающий межкристаллитное растравливание обрабатываемой поверхности.