Комплексная экзотермическая смесь

Иллюстрации

Показать всеИзобретение относится к литейному производству и может быть использовано для внепечной обработки антифрикционных чугунов. Экзотермическая смесь содержит, мас. %: металлический алюминий 25-38, фтористый кальций 18-35, ферротитан 12-22, силикобарий 8-17, церий 6-13, угольная пыль 1-5. Обеспечивается повышение упругопластических свойств и ударно-усталостной долговечности антифрикционных чугунов. 2 табл.

Реферат

Изобретение относится к области литейного производства, в частности к комплексным экзотермическим смесям, используемым для внепечной обработки антифрикционных чугунов при производстве ответственных деталей двигателей.

Известна комплексная экзотермическая смесь (патент Франции №2338097, МПК B22D 7/00, 1977), содержащая мас. %:

| Металлический алюминий | 10-40 |

| Окислы алюминия, кальция и магния | 10-80 |

| Перлит и/или вермикулит | 0-30 |

| Древесная мука | 5-30 |

| Угольная пыль | 0-5 |

Эта экзотермическая смесь не обладает достаточными характеристиками интенсивности протекания экзотермических реакций в железоуглеродистом расплаве, модифицирующей способности и снижает антифрикционные свойства чугуна, что особенно отличается при высоком содержании древесной муки, перлита и окислов.

Известна также экзотермическая смесь (патент RU №2376101, МПК B22D 1/00, 2009), содержащая, мас. %:

| Металлический алюминий | 25-38 |

| Фтористый кальций | 18-35 |

| Окислы алюминия | 14-27 |

| Силикокальций или ферротитан | 12-25 |

| Угольная пыль | 1-5 |

Существенными недостатками известной смеси являются низкие упругопластические свойства, недостаточная дисперсность структуры и износостойкость обрабатываемого чугуна в отливках.

Наиболее близкой по технической сущности и достигаемому эффекту является комплексная экзотермическая смесь (патент RU 2517083, МПК B22D 1/00, 2014), содержащая, мас. %:

| Металлический алюминий | 25-38 |

| Фтористый кальций | 18-35 |

| Окислы алюминия | 6-13 |

| Ферротитан | 12-22 |

| Силикобарий | 8-17 |

| Угольная пыль | 1-5 |

При использовании этой смеси для внепечной обработки антифрикционного чугуна достигаются следующие свойства:

| Относительное удлинение, % | 3,5-3,8 |

| Износостойкость, мкм/км | 0,25-0,28 |

| Ударная вязкость, Дж/см2 | 14-16 |

| Трещиностойкость (среднее количество | |

| трещин в пробе), шт. | 2,7-3,0 |

| Жидкотекучесть, мм | 612-625 |

| Ударно-усталостная долговечность, тыс. циклов | 10,5-12 |

Недостатком этой смеси является то, что она не обеспечивает существенного повышения упругопластических свойств и ударно-усталостной долговечности антифрикционных чугунов в литых изделиях. При этом окислы загрязняют расплав.

Задачей данного технического решения является повышение упругопластических свойств и ударно-усталостной долговечности антифрикционного чугуна в литых изделиях.

Поставленная задача решается тем, что комплексная экзотермическая смесь, содержащая металлический алюминий, фтористый кальций, ферротитан, силикобарий и угольную пыль, дополнительно содержит церий при следующем соотношении компонентов, мас. %:

| Металлический алюминий | 25-38 |

| Фтористый кальций | 18-35 |

| Ферротитан | 12-22 |

| Силикобарий | 8-17 |

| Церий | 6-13 |

| Угольная пыль | 1-5 |

Существенным отличием предложенной экзотермической смеси является введение в ее состав эффективной модифицирующей и сфероидизирующей добавки - церия и исключение окислов алюминия.

Дополнительное введение церия обусловлено тем, что он является эффективным модифицирующим компонентом, способствующим сфероидизации структурных составляющих при кристаллизации чугуна, повышению ударной вязкости и ударно-усталостной долговечности. При содержании в смеси до 6% церия его влияние проявляется недостаточно и он полностью угорает при внепечной обработке чугуна. При концентрации церия более 13% снижаются характеристики износостойкости, твердости и ударно-усталостной долговечности.

Введение металлического алюминия в количестве 25-38% и фтористого кальция в количестве 18-35% связано с их высокими термическими реакциями в железоуглеродистых расплавах, хорошей раскисляющей способностью, что способствует повышению однородности структуры чугуна в отливках и упругопластических свойств. Их содержание соответствует общепринятым нормам их концентраций при производстве антифрикционного чугуна.

Ферротитан в количестве 12-22% и селикобарий в количестве 8-17% заметно усиливают протекание экзотермических реакций в расплавах с повышением их кинетических параметров. При повышении их концентраций выше верхних значений увеличивается угар металла, происходит снижение его однородности и механических свойств. При снижении концентраций ферротитана менее 12% и силикобария менее 8% кинетические параметры обрабатываемого расплава недостаточны и упругопластические свойства чугуна снижаются.

Угольная пыль в количестве 1-5% оказывает графитизирующее влияние при внепечной обработке, повышает температуру расплава, стабильность структуры, ударную вязкость и ударно-усталостную долговечность чугуна в отливках. Ее эффективность уже начинает сказываться с концентрации 1%. При концентрации угольной пыли более 5% снижаются характеристики износостойкости и упругопластических свойств.

Проведенный анализ предложенного технического решения показал, что на данный момент не известны технические решения, в которых были бы отражены указанные отличия. Кроме того, указанные признаки являются необходимыми и достаточными для достижения технического результата, указанного в изобретении. Это позволяет сделать вывод о том, что данные отличия являются существенными.

Для сравнения эффективности использования известной и предложенной комплексных экзотермических смесей проведена их апробация в производственных условиях при изготовлении ответственных литых деталей двигателей из антифрикционного чугуна марки АЧС-3.

Опытные плавки антифрикционного чугуна марки АЧС - 3 проводили в индукционных тигельных печах с использованием литейных чугунов Л2 и Л3, чугунного лома 17А, стального лома марки 1А, углеродистого феррохрома ФХ800, ферромарганца ФМн78, полуфабрикатного никеля НПЗ, ферросилиция и других ферросплавов. Комплексные экзотермические смеси в виде прессованных таблеток цилиндрической формы вводили в раздаточные ковши при выпуске чугуна из печи с температурой 1370-1400°C.

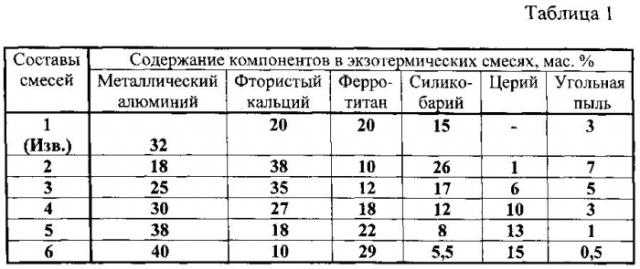

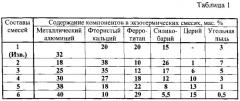

В таблице 1 приведены составы комплексных экзотермических смесей, используемых для внепечной обработки антифрикционных чугунов опытных плавок.

Для определения механических, технологических и эксплуатационных свойств антифрикционного чугуна в отливках отливали стандартные образцы для механических испытаний, технологические пробы и детали двигателя.

Определение ударной вязкости проводилось на копре на образцах с размерами 10×10×55 мм типа 8 по методике в соответствии с ГОСТ 9454, а ударно-усталостные испытания на машине модели УРМ-200М.

Определение трещиностойкости проводилось на звездообразных технологических пробах диаметром 250 мм и высотой 140 мм.

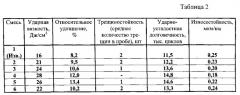

В таблице 2 приведены технологические и механические свойства чугунов, полученных после внепечной обработки с использованием известной и предложенной комплексных экзотермических смесей.

Как видно из таблицы 2, предложенная экзотермическая смесь обеспечивает более высокие характеристики упругопластических свойств и ударно-усталостной долговечности антифрикционных чугунов, чем известные.

Комплексная экзотермическая смесь, содержащая металлический алюминий, фтористый кальций, ферротитан, силикобарий и угольную пыль, отличающаяся тем, что она дополнительно содержит церий при следующем соотношении компонентов, мас.%:

| Металлический алюминий | 25-38 |

| Фтористый кальций | 18-35 |

| Ферротитан | 12-22 |

| Силикобарий | 8-17 |

| Церий | 6-13 |

| Угольная пыль | 1-5 |