Способ ремонта теплонагруженных элементов машин и оборудования

Иллюстрации

Показать всеИзобретение относится к области ремонта автотранспортной техники и может быть использовано для восстановления работоспособности теплонагруженных элементов их газовых трактов и выхлопных систем. Способ включает зачистку и обезжиривание поверхности дефектного участка, формирование на нем кольцевого бандажа путем намотки термостойкого материала и его фиксирование на дефектном участке, при этом в качестве термостойкого материала бандажа используют углеродное волокно на основе полиакрилонитрила, обеспечивающее стойкость бандажа к температурам до 1400°С. На зачищенную и обезжиренную поверхность дефектного участка наносят полимерное связующее, а формирование кольцевого бандажа осуществляют намоткой упомянутого углеродного волокна в несколько слоев с толщиной каждого слоя 0,5-2,0 мм, пропитывая каждый слой упомянутым полимерным связующим, причем намотку каждого следующего слоя бандажа осуществляют после отверждения предыдущего слоя. Изобретение обеспечивает прочную заделку дефектов в виде трещин, прогаров, пробоин, в том числе значительных размеров, на элементах, работающих при избыточных давлениях, в условиях высоких температур и перепадов температур, а также в агрессивных средах. 2 з.п. ф-лы, 2 пр., 2 табл.

Реферат

Изобретение относится к области ремонта автотранспортной техники, дорожно-строительных машин, энергетического оборудования и может быть использовано для восстановления работоспособности теплонагруженных элементов их газовых трактов и выхлопных систем, имеющих дефекты в виде трещин, прогаров и пробоин.

Образование дефектов теплонагруженных элементов машин и оборудования обусловлено множеством факторов, среди которых - действие перепадов температур, термоударов (при попадании влаги на нагретый элемент), абразивных и агрессивных сред (песка, соли с дорог - для транспортных средств), коррозии и так далее. Как известно, механизм коррозионного разрушения металлических элементов сопровождается адсорбцией влаги на поверхности металла, вследствие чего возникает химическая реакция между основным металлом, выполняющим роль анода, и его примесями, являющимися катодом. В результате химической реакции образуется множество гальванических элементов, что сопровождается разрушением железа и образованием ржавчины. Электрохимической коррозии способствуют повышенные температуры, агрессивные среды, неравномерное распределение остаточных деформаций в металле после термической и механической обработки.

К разрушению металлов также приводят циклически изменяющиеся температуры, которые способствуют термической усталости материалов (числа циклов, которое может выдержать материал, не разрушаясь, при этом число циклов пропорционально зависит от амплитуды напряжений в цикле).

Приведенные выше факторы приводят к значительному сокращению сроков эксплуатации теплонагруженных элементов, необходимости периодического проведения их ремонта, что увеличивает сроки простоя техники. Эксплуатация неисправных теплонагруженных элементов приводит к ухудшению условий работы персонала, снижению мощности оборудования, попаданию токсичных газов в атмосферу и пр.

Известны традиционные способы ремонта путем заварки трещин, пробоин, прогаров (см. патент РФ №2306214, МПК В23Р 6/00, опубл. 2007 г.).

Общими недостатками таких способов являются ограниченные возможности, так как они могут быть использованы для ремонта небольших по размерам дефектов. Заварку можно очень ограниченно применять при ремонте изделий, находящихся в сборке, например, в составе двигательной установки, так как возможны повреждения рядом находящихся ее узлов. Не все материалы обладают хорошей свариваемостью, а термические напряжения, практически всегда сопутствующие процессу сварки, дополнительно нагружают узел, в состав которого входит ремонтируемый элемент.

Известен способ ремонта тонкостенных конструкций, согласно которому определяют границы зоны повреждения конструкции, вырезают поврежденную зону, изготавливают компенсирующую заплату из нескольких слоев препрега и смеси жидкого клея с наполнителем, размер каждого последующего слоя заплаты, кроме первого, выбирают больше предыдущего на величину нахлеста, из первого слоя препрега образуют дно поврежденной зоны и частично его вдавливают внутрь, заполняют полость дефекта смесью жидкого эпоксидного клея с наполнителем, укладывают другие слои поверх смеси клея с наполнителем, образуя тем самым компенсирующую заплату (см. патент РФ №2181083, МПК В29С 73/04, B29K 101/00, B29L 31/00, опубл. 2002 г.).

В результате анализа известного способа необходимо отметить, что он не обеспечивает достаточного качества ремонта, так как на краях нахлеста образуются значительные напряжения, приводящие к отслаиванию первого слоя препрега и, как следствие, всей компенсирующей заплаты. В результате прочность и срок службы восстановленного соединения весьма малы. Другим недостатком является снижение герметизирующей способности соединения за счет растрескивания отвержденного эпоксидного клея при воздействии многократных температурных колебаний и вибрационных нагрузок.

Известен способ заделки дефекта в изделии, включающий заполнение дефекта герметизирующей композицией, содержащей эпоксидную смолу и железосодержащий порошок, с последующим ее отверждением, причем сначала дефект заполняют герметизирующей композицией, включающей на 100 мас.ч. анаэробного герметика на основе олигоэфиракрилатов, эпоксидную смолу в количестве 50-300 мас.ч., отвердитель аминного типа в количестве 10-100 мас.ч. и железосодержащий металлический порошок в количестве, обеспечивающем тиксотропное состояние композиции, после отверждения зачищают наружную поверхность отвержденной композиции до появления металлического блеска, после чего смачивают ее тем же анаэробным герметиком и вновь наносят указанную герметизирующую композицию с перекрытием поверхности нанесенного слоя (см. патент РФ №2084323, МПК В23Р 6/00, опубл. 1997 г.).

Полимерные материалы стойки к перепадам температур и агрессивным средам, что является ключевым для их применения при ремонте теплонагруженных элементов. Весьма существенно и то, что постоянное снижение стоимости полимерных материалов и наполнителей и высокая технологичность ремонта при их использовании позволяют восстанавливать работоспособность теплонагруженных элементов с меньшими затратами.

Недостатками данного способа являются невозможность его применения при устранении дефектов типа пробоина, высокая хрупкость отвержденной герметизирующей композиции, низкая прочность при воздействии многократных температурных колебаний и приложении механических нагрузок.

Известен способ ремонта глушителя выхлопной системы автомобиля, принятый в качестве прототипа, с использованием стекловолоконной ленты, суть которого заключается в заделке дефектов (в виде пробоин, коррозионных повреждений и прогаров) глушителя выхлопной системы автомобиля путем формирования кольцевого бандажа из стеклоткани и полимерного связующего. Бандаж формируется путем намотки нескольких слоев стеклоткани (не менее 2-х) на место повреждения. Размер бандажа определяется размером повреждения. Первый слой должен незначительно превышать границы повреждения, а каждый последующий слой превышать на несколько мм предыдущий. В качестве ткани используется ткань на основе стекловолокна. В качестве связующего для пропитки стеклоткани используется полимерный материал на основе эпоксидной или полиэфирной смолы. Пропитка стеклоткани полимерным связующим может осуществляться как до нанесения ткани на место повреждения - сначала осуществляется пропитка ткани, а потом из нее формируется кольцевой бандаж путем намотки, так и после формирования бандажа - сначала полностью формируется кольцевой бандаж, а потом осуществляется его пропитка полимерным связующим (см. патент США №3531345, МПК В32В 7/00, опубл. 1970 г.).

Несомненным достоинством данного способа по сравнению с приведенными выше является отказ от использования заплаты, накладываемой на место дефекта, и формирование на месте дефекта кольцевого бандажа. Использование кольцевого бандажа позволяет исключить краевое отслаивание заплаты от восстанавливаемой конструкции (за счет круговой намотки) и обеспечить значительно более высокую прочность восстановленной конструкции (за счет обеспечения натяга), чем при использовании заплат.

Однако недостатком данного способа является то, что для используемой в качестве бандажа стеклопластиковой ленты характерен весьма ограниченный диапазон температур, при которых она сохраняет свои свойства, а также довольно высокое значение удлинения под действием нагрузок, что значительно снижает прочность бандажа, а следовательно, делает невозможным его использование для капитального ремонта элементов систем, при функционировании которых характерны высокие температуры, перепады температур и давления.

Существенным недостатком данного способа является достаточно большая толщина формируемого бандажа (так как бандаж формируется не послойно из волокна, как в предлагаемом способе, а из готовой стеклоткани) и, как следствие, низкие значения адгезионной прочности и вероятность нарушения герметичности восстановленной конструкции.

Еще одним недостатком данного способа является отсутствие послойного отверждения каждого намотанного слоя бандажа. В данном способе слои наматываются подряд и их полное отверждение происходит после окончания процесса формирования бандажа. При намотке предварительно пропитанной полимерным связующим стеклоткани при отверждении бандажа возникают значительные остаточные напряжения, которые существенно снижают прочность полученного бандажа. При пропитке ткани после намотки возможна неравномерная пропитка стеклоткани полимерным связующим, что приводит к возникновению мест концентрации напряжений и разрушению бандажа при вибрационных нагрузках (при эксплуатации техники).

Технической задачей настоящего изобретения является обеспечение высокой прочности и герметичности заделки дефектов в виде трещин, прогаров, пробоин, в том числе значительных размеров, на элементах, работающих при избыточных давлениях, в условиях высоких температур и перепадов температур, в агрессивных средах.

Решение технической задачи достигается за счет того, что в способе ремонта теплонагруженных элементов машин и оборудования, согласно которому на дефектном участке элемента намоткой формируют кольцевой бандаж из термостойкого материала и фиксируют его на дефектном участке ремонтируемого элемента, согласно изобретению в качестве термостойкого материала бандажа используют углеродное волокно, которое при намотке пропитывают полимерным связующим. Причем кольцевой бандаж формируют намоткой углеродного волокна в несколько слоев, а намотку каждого следующего слоя бандажа осуществляют после отверждения предыдущего.

На решение технической задачи направлено и то, что в качестве углеродного волокна для создания кольцевого бандажа используют углеродную ленту или ткань, а в качестве полимерного связующего используют также эпоксидный клей.

Кроме этого решение технической задачи достигается благодаря тому, что в эпоксидный клей дополнительно вводят сажу в качестве теплопроводного дисперсного наполнителя в количестве 10 масс.% или шунгит в количестве 20 масс.%.

Решение поставленной технической задачи становится возможным благодаря использованию в качестве материала бандажа углеродного волокна, обладающего более высокой термостойкостью, чем стекловолокно, предлагаемое в прототипе. Благодаря тому, что намотка углеродного волокна осуществляется послойно с пропиткой каждого слоя полимерным связующим, предусматривая определенное время на его отверждение, появляется возможность снизить остаточные напряжения и значения удлинения под действием нагрузок, что значительно увеличивает прочность бандажа. Также послойная намотка углеродного волокна позволяет снизить вероятность возникновения неравномерной пропитки углеродного волокна полимерным связующим, что снижает вероятность возникновения мест концентрации напряжений и разрушение бандажа при вибрационных нагрузках.

Использование в качестве материала бандажа углеродной ленты или ткани, а в качестве полимерного связующего использование также эпоксидного клея дает возможность уменьшить толщину бандажа при восстановлении повреждений значительных размеров, что позволяет увеличить значения адгезионной прочности и снизить вероятность нарушения герметичности восстановленной конструкции.

Использование в качестве теплопроводного дисперсного наполнителя сажи в количестве 10 масс.% или шунгита в количестве 20 масс.% дает возможность значительно увеличить диапазон температур, при которых бандаж сохраняет свои свойства.

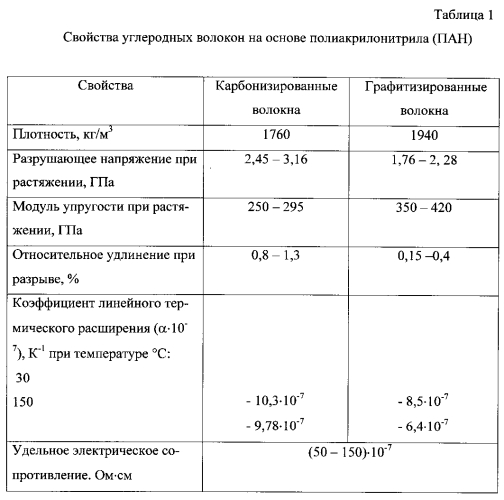

Сущность заявленного способа поясняется таблицами, где:

- в табл. 1 приведены свойства углеродных волокон на основе полиакрилонитрила (ПАН), рекомендуемые и опробованные в предлагаемом способе;

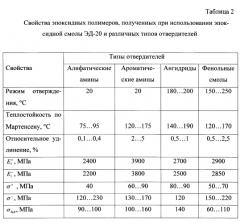

- в табл. 2 представлены аналогично свойства эпоксидных полимеров, полученных при использовании эпоксидной смолы ЭД-20 и различных типов отвердителей.

Заявленный способ осуществляют следующим образом.

Заявленный способ может быть осуществлен как вручную, так и с использованием стандартного оборудования, как на оборудованном рабочем месте, предполагающем демонтаж ремонтируемого элемента, так и без демонтажа элемента непосредственно на оборудовании, где установлен ремонтируемый элемент.

Способ ремонта теплонагруженных элементов машин и оборудования заключается в том, что на дефектном участке элемента намоткой формируют кольцевой бандаж из термостойкого материала, который фиксируют на дефектном участке ремонтируемого элемента.

Первоначально подлежащий ремонту дефектный элемент очищают от ржавчины и грязи до металлического блеска. Если дефектом является трещина, то для предотвращения дальнейшего ее распространения трещину рассверливают с обоих концов. Если дефектом является прогар или пробоина, то в операции сверления, как правило, нет необходимости, если только контуры прогаров и пробоин не имеют острых углов.

Затем поверхность дефектного элемента обезжиривают растворителем или ацетоном.

В качестве термостойкого материала используют углеродное волокно. Последнее при намотке пропитывают полимерным связующим, в качестве которого используют эпоксидный клей.

Приготовление связующего на основе эпоксидного клея (например, ЭД-20) осуществляют по широко применяемой специалистами технологии. Приготовленный состав связующего наносят на зачищенную, обезжиренную поверхность дефектного элемента, распределяя его равномерно по поверхности.

Далее осуществляют формирование на ремонтируемой поверхности кольцевого бандажа. Для формирования бандажа используют углеродное волокно, обеспечивающее стойкость бандажа к высоким температурам (до 1400°С). Свойства волокна, используемого при реализации заявленного способа, приведены в табл. 1.

При формировании бандажа осуществляют намотку на элемент в месте расположения дефекта углеродного волокна, в качестве которого используют углеродную ленту или ткань. Использование нити нецелесообразно в связи со сложностью процесса ее намотки.

При намотке волокна осуществляют его предварительный натяг. Натяг необходим для исключения провисания волокна (из-за которого может произойти отслоение отвержденного бандажа) и обеспечения прочного соединения. Причем кольцевой бандаж формируют намоткой углеродного волокна в несколько слоев, а намотку каждого следующего слоя бандажа осуществляют после отверждения предыдущего. При этом каждый слой пропитывают приготовленным связующим, например, с помощью валика. Намотку осуществляют на стандартном намоточном оборудовании или вручную, как уже отмечалось выше. Намотку каждого слоя производят до толщины 0,5-2,0 мм. Экспериментальным путем установлено, что при меньших толщинах невозможно обеспечить надежные прочностные и герметизирующие свойства бандажа. А при больших толщинах возможно отслоение волокна из-за возникновения значительных остаточных напряжений. После формирования слоя бандажа во избежание размотки открытый конец материала ленты фиксируют на ремонтируемом элементе известным образом, например с помощью проволоки. Далее полученный кольцевой слой бандажа отверждают при комнатной температуре (в течение 8 ч) или повышенной - но не более 100°С, в течение 4 часов.

После отверждения первого слоя кольцевого бандажа аналогично описанному выше проводят намотку на него следующего слоя. Такую послойную намотку производят до тех пор, пока не будет достигнута требуемая толщина бандажа. Толщина бандажа зависит в первую очередь от размеров повреждения, также от условий эксплуатации конструкции (диапазона рабочих температур, действующих агрессивных сред и действующих нагрузок). Экспериментально установлено, что при ремонте теплонагруженных элементов машин при повреждениях размером до 30 мм оптимальной является толщина бандажа 4-5 мм, а при повреждениях размером свыше 30 мм толщину бандажа рекомендуется увеличивать до 8-10 мм. Меньшая толщина бандажа не обеспечивает требуемую прочность и герметичность конструкции, а при толщине бандажа свыше 10 мм возникает вероятность отслоения бандажа от восстанавливаемой детали. Каждый следующий слой бандажа стягивает предыдущие, что позволяет увеличивать натяг бандажа на элементе с каждым последующим слоем.

В заявленном способе ремонта материал бандажа, состоящий из углеродного волокна и полимерного связующего, за счет послойной мокрой намотки с отверждением каждого слоя обеспечивает создание прочного бандажа, стойкого к воздействию повышенных температур, давлений и других эксплуатационных факторов.

В качестве исходного волокна при изготовлении углеродных нитей, лент, тканей чаще всего используют вискозу или полиакрилонитрил.

Свойства углеродных волокон, используемых при реализации заявленного способа, приведены в табл. 1.

Для создания бандажа могут быть использованы карбонизированные и графитизированные углеродные волокна. Для ремонта небольших повреждений (до 40 мм) могут быть использованы любые типы волокон, а для ремонта повреждений свыше 40 мм использовать волокна (ленты, ткани) на основе карбонизированных углеродных не рекомендуется для ремонта элементов, испытывающих в процессе эксплуатации значительные давления, поскольку они имеют достаточно высокие значения относительного удлинения, что приводит к уменьшению прочности бандажа.

Низкие значения коэффициентов термического расширения углеродных волокон сводят к минимуму возможность возникновения в сформированном бандаже термических напряжений. Кроме этого у таких материалов практически отсутствует усадка. Все это позволяет получать на основе углеродных волокон бандажи, у которых отсутствуют (или минимальны) остаточные напряжения, которые традиционно возникают при использовании других волокон (стеклянных, борных, органических и др.). Если бы такие напряжения имелись, то в этом случае углеродные волокна изменяли бы свое напряженно-деформированное состояние под действием исходных остаточных напряжений, неизбежно возникающих в процессе получения пластика (волокно с нанесенным на него слоем связующего после отверждения последнего превращается в углепластик). Тогда как при практически нулевых исходных значениях остаточных напряжений углеродные волокна позволяют создавать прочные и долговечные бандажи.

В России серийное производство углеродных волокон конструкционного назначения на основе полиакрилонитрила в промышленных масштабах осуществляется ООО «Аргон». На данном предприятии промышленно производят следующие виды углеродных волокнистых материалов:

- Углеродные волокна (нити и жгуты) марок УКН-П-5000 (ТУ 1916-169-05763346-96), УКН-М/6к (ТУ 1916-146-05763346-96), Грапан, КАЖ, ГЖ-20 и ГЖ-23;

- Углеродные ткани марок УТ-400, УТ-900, УОЛ;

- Углеродные ленты марок ЛУП (ГОСТ 28006-88), ЛУ-24П (ТУ 6-06-31-560-86), ЭЛУР (ГОСТ 28006-88), Кулон (ТУ 6-12-31-787-92), ЛЖУ-М и ЛЖУ-П.

В литературе встречаются и другие марки отечественных углеродных волокон, лент и тканей, но все они промышленно не выпускаются и изготавливаются на опытных заводах в небольшом количестве.

Основное назначение связующего материала, наносимого на волокно (ленту, ткань), - это обеспечение монолитности бандажа, передача и распределение напряжений (т.е. превращение материала в углепластик).

Кроме этого связующий материал определяет тепло-, влаго-, огне- и химическую стойкость полученного бандажа.

Идеальный связующий материал для предлагаемого способа создания бандажа должен обладать высокой адгезионной прочностью и стойкостью к длительному воздействию различных климатических факторов. Это необходимо для того, чтобы полученная композиция (бандаж) не изменяла своих свойств в процессе эксплуатации элемента.

Основным требованием к подбору связующего материала является соответствие величины его относительного удлинения аналогичному параметру волокнистого материала. Это необходимо для того, чтобы при нагружении конструкции не происходило растрескивания композиции.

Экспериментально установлено, что удлинение полимерного связующего в отвержденном состоянии должно быть выше, чем у волокна, но не более чем на 10…20% от его удлинения (при удлинении волокна 0,2%, удлинение связующего должно составлять 0,22…0,24%). Если относительное удлинение ниже или равно удлинению материала, то возможно растрескивание связующего в процессе нагружения конструкции. Если относительное удлинение связующего выше, чем у волокна, более чем на 20%, то имеется вероятность отслоения бандажа от ремонтируемого элемента.

Наиболее предпочтительно в качестве основы связующего использовать эпоксидиановую смолу марки ЭД-20. Эпоксидные диановые смолы являются самыми распространенными и составляют 85-90% от общего числа всех эпоксидных смол, выпускаемых в России и за рубежом.

В качестве отвердителей эпоксидных смол используют алифитические и ароматические амины, ангидриды, фенольные смолы и др. Свойства эпоксидных связующих, полученных с использованием некоторых отвердителей, используемых при реализации данного способа, приведены в табл. 2.

Из всех приведенных в табл. 2 типов отвердителей наиболее предпочтительны алифатические амины, которые позволяют получать углепластики без дополнительного нагревания (связующие холодного отверждения) и имеют близкие к углеродным волокнам значения относительного удлинения. Кроме этого алифатические полиамины являются одними из наиболее распространенных и самых дешевых отвердителей эпоксидных смол.

При ремонте элементов, работающих в условиях повышенных температур, в связующее - эпоксидный клей дополнительно вводят сажу в качестве теплопроводного дисперсного наполнителя в количестве 10 масс.% или шунгит в количестве 20 масс.%. Данное количество наполнителя обеспечивает максимальное повышение теплостойкости эпоксидного полимерного материала без снижения адгезионной прочности. Меньшие концентрации наполнителей не позволяют добиться повышения диапазона рабочих температур эпоксидного клея. А большие концентрации наполнителя приводят к резкому падению адгезионной прочности и, как следствие, к снижению качества ремонта. Оптимальное количество наполнителя было установлено экспериментальным образом - испытания методом дифференциальной сканирующей калориметрии и методом pull-out.

Сущность заявленного способа будет более понятна из приведенных ниже примеров.

Пример 1

Описанным выше способом был проведен ремонт глушителя системы выпуска отработавших газов автомобиля КАМАЗ, на котором выявлена продольная трещина. Протяженность ремонтируемого участка составила 50 мм.

Работы могут проводиться как на открытом воздухе, так и в помещении. При этом температура окружающей среды должна быть не ниже +10°С (для проведения работ в помещении необходимо наличие вентиляции).

Участок с дефектом в виде трещины был очищен от грязи и пыли путем протирки ацетоном (ГОСТ 2768). Можно для протирки вместо ацетона использовать уайт-спирит. Во избежание дальнейшего распространения трещины она была рассверлена по краям.

На очищенный ремонтируемый участок наносили полимерное связующее и равномерно распределяли его по поверхности. В качестве связующего была выбрана эпоксидная смола ЭД-20 с аминным отвердителем - полиэтиленомполиамином (ПЭПА).

В качестве волокнистого материала для создания бандажа было использовано углеродное волокно марки УКН-2-500. Намотку волокна на наружную поверхность глушителя проводили, закрепив в шпинделе намоточного станка глушитель, а наматываемое волокно по отношению к ремонтируемой поверхности элемента располагали перпендикулярно. При намотке волокна создавали его предварительное натяжение. В процессе намотки материал обильно пропитывали связующим с помощью валика. Намотка проводилась до толщины слоя кольцевого бандажа 1,0 мм (для простоты контроля), после чего отверждение полученного слоя бандажа проводили при комнатной температуре в течение 8 ч. Далее описанным выше образом наматывали следующий слой толщиной 1,0 мм. Фиксацию свободного конца материала по окончании намотки слоя осуществляли с помощью проволоки. Всего было намотано 8 слоев, каждый толщиной по 1 мм. Количество слоев зависит от размеров повреждения и условий эксплуатации ремонтируемой детали. После отверждения последнего слоя (при комнатной температуре в течение 8 ч) глушитель установили на штатное место в выхлопной системе автомобиля.

В процессе эксплуатации автомобиля данный бандаж обеспечил надежную герметизацию восстановленного участка (утечки выхлопных газов через место ремонта в течение 1 года эксплуатации конструкции не зафиксированы), стойкость к воздействию агрессивных сред (воды, остатков несгоревшего топлива, антигололедных реагентов), а также вибрационным и ударным нагрузкам. Срок службы данного бандажа составляет более 1 года.

Пример 2

Описанным выше способом был произведен ремонт коллектора автомобиля КАМАЗ. Протяженность ремонтируемого участка 30 мм.

Отличие от выше описанного примера заключается в том, что в качестве связующего была выбрана эпоксидная смола ЭД-20 с аминным отвердителем - полиэтиленомполиамином (ПЭПА) и дисперсным наполнителем, а именно сажей, в количестве 10 масс.% по отношению к массе полимера. Использование дисперсного наполнителя позволило значительно повысить диапазон рабочих температур эпоксидного клея. В качестве волокнистого материала для создания бандажа было использовано углеродное волокно марки УТ-900 в виде ленты.

Связующее наносили на предварительно подготовленную поверхность, как в предыдущем примере. Этапы получения бандажа аналогичны описанному выше. Всего было намотано 4 слоя, каждый из которых был толщиной 1 мм, также для простоты контроля. В процессе эксплуатации автомобиля данный бандаж обеспечивает надежную герметизацию восстановленного участка (утечки выхлопных газов через место ремонта в течение 1 года эксплуатации конструкции не зафиксированы), стойкость к воздействию агрессивных сред (воды, остатков несгоревшего топлива, антигололедных реагентов), а также вибрационным и ударным нагрузкам. Срок службы данного бандажа составляет более 1 года.

Способ прост, технологичен, не требует привлечения дополнительных средств и специального оборудования и позволяет резко расширить границы размеров ремонтируемых дефектов.

Таким образом, использование заявленного способа обеспечивает получение высокопрочного герметичного бандажа, надежно работающего при эксплуатационных избыточных давлениях, высоких температурах и перепадах температур, при действии агрессивных сред.

1. Способ восстановления теплонагруженных элементов машин, включающий зачистку и обезжиривание поверхности дефектного участка, формирование на нем кольцевого бандажа путем намотки термостойкого материала и его фиксирование на дефектном участке, отличающийся тем, что в качестве термостойкого материала бандажа используют углеродное волокно на основе полиакрилонитрила, обеспечивающее стойкость бандажа к температурам до 1400°С, при этом на зачищенную и обезжиренную поверхность дефектного участка наносят полимерное связующее, а формирование кольцевого бандажа осуществляют путем намотки слоев упомянутого углеродного волокна с толщиной каждого слоя 0,5-2,0 мм с пропиткой каждого слоя упомянутым полимерным связующим, причем намотку каждого следующего слоя бандажа осуществляют после отверждения предыдущего слоя.

2. Способ по п. 1, отличающийся тем, что в качестве углеродного волокна используют углеродную ленту или ткань, а в качестве полимерного связующего используют эпоксидный клей.

3. Способ по п. 2, отличающийся тем, что в эпоксидный клей дополнительно в качестве теплопроводного дисперсного наполнителя вводят сажу в количестве 10 мас. % или шунгит в количестве 20 мас. %.