Способ и устройство для распределения углеводородного сырья по потоку катализатора

Иллюстрации

Показать всеИзобретение относится к способу и устройству для катализа в псевдоожиженном слое. Поток парообразного углеводородного сырья подают в короб, расположенный в лифт-реакторе. Из короба, расположенного в радиальном центре упомянутого лифт-реактора, через сопла с выходным концом, направленным от радиального центра, сырье впрыскивается в лифт-реактор для контактирования с катализатором. Причем потоки регенерированного катализатора и закоксованного катализатора пропускают в лифт-реактор и смешивают вокруг вставки в нижней секции лифт-реактора. Технический результат - усовершенствованное распределение углеводородного сырья относительно катализатора в лифт-реакторе. 2 н. и 5 з.п. ф-лы, 8 ил.

Реферат

Заявление приоритета на основании поданной ранее национальной заявки

По данной заявке испрашивается приоритет на основании заявки на патент США №13/534273, поданной 27 июня 2012 г.

Уровень техники

Изобретение относится к способу и устройству для распределения углеводородного сырья, подлежащего контактированию с катализатором. Область изобретения может представлять собой область каталитического крекинга в псевдоожиженном слое катализатора (FCC).

FCC является процессом превращения углеводородов, осуществляемым посредством контактирования углеводородов в реакционной зоне псевдоожиженного слоя с катализатором, состоящим из тонко измельченного материала в форме частиц. При осуществлении каталитического крекинга, в противоположность гидрокрекингу, реакцию проводят в отсутствие значительного количества добавляемого водорода или потребления водорода. По мере протекания реакции крекинга существенные количества высокоуглеродистого материала, называемого коксом, отлагаются на катализаторе с образованием закоксованного или зауглероженного катализатора. Данный зауглероженный катализатор часто называют отработанным катализатором. Однако указанный термин может быть неправильно истолкован, поскольку зауглероженный катализатор все еще обладает значительной каталитической активностью. Парообразные продукты отделяют от зауглероженного катализатора в реакторной емкости. Зауглероженный катализатор можно подвергать отпариванию с помощью инертного газа, такого как водяной пар, для отгона захваченных углеводородных газов из зауглероженного катализатора. Высокотемпературная регенерация с использованием кислорода в рамках операции в регенерационной зоне приводит к выжиганию кокса из зауглероженного катализатора, который уже мог быть подвергнут отпариванию.

Несмотря на то, что зауглероженный катализатор заключает в себе отложения кокса, он все еще может обладать активностью. В патенте США 3888762 раскрыто смешивание зауглероженного и регенерированного катализаторов для контактирования с углеводородным сырьем. Регенерированный катализатор может находиться при температуре в диапазоне от 593º до 760ºС (от 1100º до 1400ºF), а зауглероженный катализатор может находиться при температуре в диапазоне от 482º до 621ºС (от 900º до 1150ºF). В патенте США 5597537 описано смешивание зауглероженного и регенерированного катализаторов в смесительной емкости для обеспечения возможности достижения регенерированным и зауглероженным катализаторами температурного равновесия до контактирования с углеводородным сырьем. В патенте США 7935314 В2 раскрыты отражатели в лифт-реакторе, предназначенные для создания препятствий продвижению восходящего потока катализатора с целью содействия перемешиванию. В смешанном катализаторе с более равномерной температурой исключаются нежелательные горячие точки, которые могут обусловливать неселективный крекинг, снижающий ценность углеводородов продуктов.

В результате осуществления FCC можно производить широкий круг продуктов исходя из более тяжелых углеводородов. Часто в реактор FCC подают сырье в виде более тяжелых углеводородов, такое как вакуумный газойль. Можно получать разнообразные продукты, включая бензиновый продукт и/или низшие олефины, такие как, по меньшей мере, один из продуктов: пропилен и этилен. С целью получения большего количества низших олефинов погоны продуктов выходящего потока FCC, такие как нафта, можно возвращать в лифт-реактор или дополнительный лифт-реактор для осуществления дополнительного каталитического крекинга. Указанные погоны продуктов можно подавать в лифт-реактор в газовой фазе.

Известные в настоящее время способы распределения потока паров, подаваемого в лифт-реактор, осложнены техническими проблемами. Как правило, распределение выполнялось бы с использованием традиционного распределителя сырья, но вследствие того, что поток сырья находится в паровой фазе, это потребовало бы значительного количества распределителей для достижения адекватного массового распределения потока, подаваемого в лифт-реактор. Другие известные приспособления для осуществления распределения потока паров, такие как открытые трубы или трубы с щелями на конце, являются неэффективными при выполнении равномерного распределения рециклового потока, поступающего в лифт-реактор.

Может быть желательной разработка распределителя для выполнения распределения углеводородного сырья, подаваемого в реактор FCC.

Может быть желательной разработка распределителя для выполнения распределения газообразного углеводородного сырья, подаваемого в реактор FCC.

Также может быть желательной разработка распределителя для выполнения распределения углеводородного сырья, подаваемого в реактор FCC, который содействует смешиванию отдельных потоков катализатора.

Сущность изобретения

Настоящее изобретение относится в целом к улучшенному способу FCC и усовершенствованному устройству для него. Конкретно, данное изобретение может относиться к усовершенствованному распределителю сырья и его можно применять для операции FCC с целью распыления испаренного сырья в лифт-реактор реактор.

В варианте осуществления способа настоящее изобретение представляет собой каталитический способ в пседоожиженном слое, включающий в себя подачу потока катализатора в лифт-реактор. Поток парообразного углеводородного сырья подают в короб, расположенный в лифт-реакторе. Поток углеводородного сырья впрыскивают из короба в лифт-реактор в направлении от радиального центра лифт-реактора. Наконец, поток углеводородного сырья и поток катализатора пропускают вверх по лифт-реактору.

В дополнительном варианте осуществления способа настоящее изобретение представляет собой каталитический способ в псевдоожиженном слое, включающий в себя подачу первого потока катализатора и второго потока катализатора в лифт-реактор. Поток углеводородного сырья подают в короб, помещенный в лифт-реакторе. Углеводородное сырье впрыскивают из короба в лифт-реактор. Поток углеводородного сырья подвергают контактированию с первым потоком катализатора и вторым потоком катализатора. Наконец, поток углеводородного сырья, первый поток катализатора и второй поток катализатора пропускают вверх по лифт-реактору.

В дополнительном варианте осуществления изобретения настоящее изобретение представляет собой способ осуществления распределения сырья, поступающего в лифт-реактор, включающий в себя подачу первого потока катализатора и второго потока катализатора в лифт-реактор. Поток углеводородного сырья подают в короб, размещенный в лифт-реакторе. Первый поток катализатора пропускают вокруг вставки, включающей короб, для смешивания со вторым потоком катализатора, а второй поток катализатора пропускают вокруг вставки для смешивания с первым потоком катализатора с целью получения смешанного потока катализатора. Поток углеводородного сырья выпускают из короба в лифт-реактор. Поток углеводородного сырья подвергают контактированию со смешанным потоком катализатора и

поток углеводородного сырья и смешанный поток катализатора пропускают вверх по лифт-реактору.

В варианте выполнения устройства настоящее изобретение представляет собой устройство для осуществления катализа в псевдоожиженном слое, включающее в себя лифт-реактор. Короб расположен в радиальном центре лифт-реактора. Наконец, сопло в камере имеет выходной конец, направленный в сторону от радиального центра для впрыскивания углеводородного сырья.

В дополнительном варианте выполнения устройства настоящее изобретение представляет собой устройство для осуществления катализа в псевдоожиженном слое, включающее в себя лифт-реактор. Вставка, находящаяся в лифт-реакторе, образует пространство между стенкой лифт-реактора и стенкой вставки. Сопло во вставке предназначено для впрыскивания углеводородного сырья. Первый входной патрубок катализатора находится в сообщении с лифт-реактором, и второй входной патрубок катализатора находится в сообщении с лифт-реактором. Вставка, имеющаяся в лифт-реакторе, находится между первым входным патрубком катализатора и вторым входным патрубком катализатора.

В дополнительном варианте выполнения устройства настоящее изобретение представляет собой устройство для осуществления катализа в псевдоожиженном слое, включающее в себя лифт-реактор. Вставка, размещенная в лифт-реакторе, образует пространство между стенкой лифт-реактора и стенкой вставки. Сопло во вставке предназначено для впрыскивания углеводородного сырья. Первый входной патрубок катализатора находится в сообщении с лифт-реактором, и второй входной патрубок катализатора находится в сообщении с лифт-реактором. Вставка в лифт-реакторе находится между первым входным патрубком катализатора и вторым входным патрубком катализатора, а сопло расположено на более высокой вертикальной отметке, чем первый входной патрубок катализатора и второй входной патрубок катализатора.

Распределитель сырья равномерно распределяет углеводородный поток, который может быть потоком паров, поступающим в лифт-реактор. Поток сырья можно распределять с использованием многочисленных сопел, расположенных в нижней секции лифт-реактора. Сопло с двойным диаметром может создавать средство для независимого установления скорости струи на выходе и перепада давления в распределителе. Распределитель также может содействовать тщательному смешиванию потоков катализатора при различных температурах для достижения более равномерной температуры.

Краткое описание чертежей

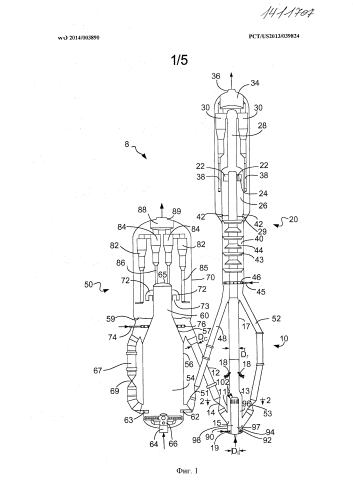

Фиг. 1 представляет собой схематичный вид сбоку установки FCC, включающей в себя устройство согласно настоящему изобретению.

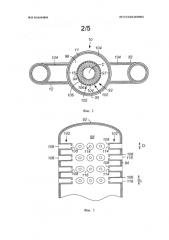

Фиг. 2 представляет собой вид в разрезе по линии 2-2 установки, показанной на фиг. 1.

Фиг. 3 представляет собой увеличенный, частичный вид сбоку части установки, отображенной на фиг. 1.

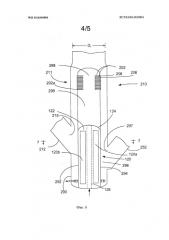

Фиг. 4 представляет собой частичный вид в разрезе устройства, которое является альтернативой представленному на фиг. 2.

Фиг. 5 представляет собой увеличенный, частичный вид сбоку устройства согласно варианту осуществления изобретения, альтернативного фиг. 3.

Фиг. 6 представляет собой частичный вид сбоку устройства, альтернативного представленному на фиг. 1.

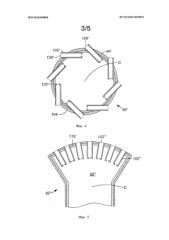

Фиг. 7 представляет собой вид в разрезе по линии 7-7 устройства, изображенного на фиг. 6.

На фиг. 8 показан частичный вид сбоку устройства, альтернативного представленному на фиг. 6.

Определения

Термин «сообщение» означает, что поток материалов в рабочем режиме пропускают между перечисленными компонентами.

Термин «следующее далее по ходу потока сообщение» подразумевает, что, по меньшей мере, часть вещества, поступающего в предмет описания по следующему далее по ходу потока сообщению, может в рабочем режиме выходить из объекта, с которым он сообщается.

Термин «размещенное выше по ходу потока сообщение» означает, что, по меньшей мере, часть вещества, поступающего в потоке из предмета описания по размещенному выше по ходу потока сообщению, в рабочем режиме может поступать в объект, с которым он сообщается.

Термин «прямое сообщение» подразумевает, что поток из размещенного выше по ходу потока компонента входит в следующий далее по ходу потока компонент без прохождения через промежуточную емкость.

Термин «подача» означает, что сырье поступает из трубопровода или емкости непосредственно в объект без прохождения через промежуточную емкость.

Термин «пропускание» включает в себя «подачу» и подразумевает, что вещество проходит из трубопровода или емкости в объект.

Подробное описание изобретения

Устройство и способ настоящего изобретения представляют собой распределитель для осуществления распределения углеводородного сырья, поступающего в лифт-реактор и подлежащего контактированию с катализатором. В одном из аспектов углеводородное сырье находится в паровой фазе. Распределитель может распределять в лифт-реактор единственное углеводородное сырье или дополнительное сырье. Если распределитель распределяет дополнительное сырье, оно может быть рецикловым сырьем, полученным из выходного потока лифт-реактора. Соответственно, углеводородное сырье может быть традиционным сырьем FCC или потоком легких углеводородов. Распределитель может распределять сырье в нижний конец лифт-реактора, в которой регенерированный катализатор и зауглероженный катализатор смешиваются для контактирования с углеводородным сырьем. Настоящее изобретение можно применять в любом оборудовании, в котором твердые частицы контактируют с газом. Однако наиболее пригодного оно на установке FCC.

На фиг. 1 показана установка 8 FCC, которая включает в себя реакторную емкость 20 и регенераторную емкость 50. По первому трубопроводу 12 регенерированного катализатора перемещают первый поток регенерированного катализатора из регенераторной емкости 50 через входной патрубок 15 регенерированного катализатора первого трубопровода 12 регенерированного катализатора в лифт-реактор 10 со скоростью, управляемой регулировочным клапаном 14. Первый входной патрубок 15 регенерированного катализатора размещен до лифт-реактора 10 и находится в сообщении с ней. По необязательному второму трубопроводу 52 зауглероженного катализатора перемещают второй поток зауглероженного катализатора из реакторной емкости со скоростью, управляемой регулировочным клапаном 53, через входной патрубок 97 зауглероженного катализатора второго трубопровода 52 зауглероженного катализатора в лифт-реактор 10. Необязательный второй входной патрубок 97 зауглероженного катализатора размещен до лифт-реактора 10 и находится в сообщении с ней.

Лифт-реактор 10 представляет собой удлиненную вертикальную трубу, обычно изготовленную из спокойной углеродистой стали. Лифт-реактор 10 может включать в себя нижнюю секцию 11 и верхнюю секцию 17. Верхняя секция 17 может быть изготовлена из хромистой стали. Нижняя секция 11 может включать полусферическое днище. Нижняя секция 11 может иметь больший внутренний диаметр, чем верхняя секция 17 лифт-реактора. Укрупненная нижняя секция 11 может включать в себя имеющую форму усеченного конуса или искривленную переходную секцию 13, которая сходит на конус между увеличенным диаметром укрупненной нижней секции и уменьшенным диаметром суженной верхней секции 17 лифт-реактора. Если углеводородное сырье, поступающее в нижний конец 11 лифт-реактора 10 является парообразным, переходная секция 13 является менее необходимой или может быть исключена. Первый трубопровод 12 регенерированного катализатора и второй необязательный трубопровод 52 зауглероженного катализатора могут подсоединяться к нижней секции 11 на стенке 90 нижней секции через входные патрубки 15 и 97, соответственно. Внутренняя поверхность всего лифт-реактора 10 может быть покрыта огнеупорным материалом.

Среда для создания псевдоожиженного слоя, такая как пар, из распределителя 19 в нижней секции 11 увлекает катализатор вверх по лифт-реактору 10 с относительно высокой плотностью. С использованием необязательного множества распределителей 18 сырья, размещенных в верхней секции 17 лифт-реактора 10 чуть выше необязательной переходной секции 13, первичное углеводородное сырье впрыскивается сквозь протекающий поток частиц катализатора для распределения углеводородного сырья по лифт-реактору 10. Единственное углеводородное сырье или вторичное углеводородное сырье, полученное в результате осуществления крекинга первичного сырья, можно подавать в лифт-реактор 10 в нижней секции 11. При контактировании углеводородного сырья с катализатором в лифт-реакторе 10 более тяжелое углеводородное сырье подвергается крекингу с получением более легкого газообразного углеводородного продукта, при этом кокс осаждается на частицах катализатора, образуя зауглероженный катализатор.

Подходящими видами первичного углеводородного сырья являются традиционное сырье FCC и более высококипящее углеводородное сырье. Самым распространенным из таких традиционных видов сырья является «вакуумный газойль» (VGO), который обычно представляет собой углеводородный материал с диапазоном выкипания от 343º до 552ºС (от 650 до 1025ºF), полученный вакуумным фракционированием атмосферного остатка. Такая фракция в целом имеет низкое содержание предшественников кокса и примеси тяжелых металлов, которые могут способствовать загрязнению катализатора. Источники тяжелого углеводородного сырья, в отношении которых может быть применено настоящее изобретение, включают в себя тяжелые остатки сырой нефти, тяжелую битуминозную сырую нефть, сланцевое масло, экстракт нефтеносных песков, деасфальтированный остаток, продукты сжижения угля, остатки атмосферной и вакуумной перегонки нефти. Источники тяжелого сырья в соответствии с настоящим изобретением также могут заключать в себе смеси упомянутых выше углеводородов, и приведенный выше список не является исчерпывающим.

Также предполагается, что подходящим вторичным или единственным углеводородным сырьем, поступающим в лифт-реактор, может быть более легкое рецикловое или предварительно подвергнутое крекингу сырье, как например, нафта. Легкая фракция нафты, подходящая в качестве единственного сырья или вторичного сырья, подаваемого в лифт-реактор, может иметь начальную температуру кипения (IBP) в С5-диапазоне ниже 127ºС (260ºF); т.е. 35ºС (95ºF), а конечную температуру (ЕР) в точке, равной 127ºС (260ºF) или выше. Температуры кипения указанных фракций определяют с использованием процедуры, известной из ASTM D86-82. Тяжелая фракция нафты, подходящая в качестве единственного сырья или вторичного сырья, подаваемого в лифт-реактор, может иметь температуру IBP в точке 127ºС (260ºF) или выше, а температуру ЕР в точке выше 200ºС (392ºF), предпочтительно от 204º до 221ºС (от 400º до 430ºF). Фракция нафты, выкипающая во всем диапазоне и подходящая в качестве единственного сырья или вторичного сырья, подаваемого в лифт-реактор, может иметь начальную температуру кипения (IBP) в С5-диапазоне ниже 127ºС (260ºF); т.е. 35ºС (95ºF), а конечную температуру ЕР в точке выше 200ºС (392ºF), предпочтительно, от 204º до 221ºС (от 400º до 430ºF).

Реакторная емкость 20 расположена после лифт-реактора 10 по ходу потока и находится в сообщении с ней. В реакторной емкости разделяются зауглероженный катализатор и газообразный продукт. Полученная смесь газообразных углеводородов продукта и зауглероженного катализатора продолжает подниматься вверх по лифт-реактору 10 в реакторную емкость 20, в которой зауглероженный катализатор и газообразный продукт разделяются. Пара выводящих рукавов 22 может тангенциально и горизонтально выгружать смесь газа и катализатора из верхней части лифт-реактора 10 через одно или несколько выпускных отверстий 24 (показано только одно) в разделительную камеру 26 для осуществления частичного отделения газов от катализатора. Можно использовать два, три или четыре выводящих рукава 22 в зависимости от размера установки 8 FCC.

По транспортному трубопроводу 28 пары углеводородов, заключающие в себе отпаренные углеводороды, отпаривающую среду и захваченный катализатор, переносятся к одному или нескольким циклонам 30 в реакторной емкости 20, в которых зауглероженный катализатор отделяется от газообразного потока углеводородных продуктов. Разделительная камера 26 частично расположена в реакторной емкости 20 и может рассматриваться как часть реакторной емкости 20. В накопительном коробе 34 реакторной емкости 20 собираются отделенные газообразные потоки углеводородов из циклонов 30 для прохождения к выпускному соплу 36 и, в конечном итоге, в зону фракционирования и извлечения (не показана). По опускным трубам 38 катализатор выгружается из циклонов 30 в нижний слой 29 реакторной емкости 20. Катализатор с адсорбированными или захваченными углеводородами, в конечном итоге, может проходить из нижнего слоя 29 в необязательную отпарную секцию 40 через отверстия 42, выполненные в стенке разделительной камеры 26. Катализатор, отделенный в разделительной камере 26, может проходить непосредственно в необязательную отпарную секцию 40 через слой 29. По трубопроводу 45 псевдоожижающей среды инертный псевдоожижающий газ, как правило, пар, доставляется в отпарную секцию 40 через распределитель 46 псевдоожижающей среды.

Отпарная секция 40 содержит отражатели 43, 44 или другое приспособление, содействующее контактированию между отпаривающим газом и катализатором. Отпаренный, зауглероженный катализатор покидает отпарную секцию 40 разделительной камеры 26 реакторной емкости 20 с более низкой концентрацией захваченных или адсорбированных углеводородов, чем имелась у него на входе или в случае, если он не подвергался отпариванию. Первая часть или весь зауглероженный катализатор покидает разделительную камеру 26 реакторной емкости 20 по трубопроводу 48 отработанного катализатора и поступает в регенераторную емкость 50 со скоростью, управляемой регулировочным клапаном 51. Необязательная вторая часть зауглероженного катализатора, который закоксовался в лифт-реакторе 10, выходит из разделительной камеры 26 реакторной емкости 20 и подается по второму трубопроводу 52 зауглероженного катализатора обратно в лифт-реактор 10 со скоростью, управляемой регулировочным клапаном 53. Необязательный второй трубопровод 52 зауглероженного катализатора размещен после реакторной емкости 20 и находится в сообщении с ней. Второй трубопровод 52 зауглероженного катализатора размещен после выпускного отверстия 24 лифт-реактора 10 и до входного патрубка 97 зауглероженного катализатора второго трубопровода 52 зауглероженного катализатора в лифт-реактор 10 и находится в сообщении с ними.

Лифт-реактор 10 процесса FCC поддерживают в условиях высокой температуры, которые в общем случае включают в себя температуру выше 425ºС (797ºF). В одном из вариантов осуществления изобретения реакционную зону поддерживают в условиях крекинга, которые включают в себя температуру от 480º до 621ºС (от 896º до 1150ºF) в выпускном отверстии 24 лифт-реактора и давление от 69 до 517 кПа (изб.) (от 10 до 75 фунт/кв. дюйм изб.), а обычно ниже 275 кПа (изб.)) (40 фунт/кв. дюйм изб.). Отношение катализатора к маслу в расчете на массу катализатора и исходных углеводородов, поступающих в нижнюю часть лифт-реактора, может находиться в диапазоне до 30:1, но, как правило, составляет от 4:1 до 10:1 и может находиться в диапазоне от 7:1 до 25:1. Водород обычно не подают в лифт-реактор, хотя добавление водорода известно в данной области техники. Пар можно пропускать в лифт-реактор 10 и реакторную емкость 20 в количестве, эквивалентном 2-35% масс. от массы сырья. Однако, как правило, расход пара составляет от 2 до 7% масс. для максимального получения бензина и от 10 до 20% масс. для максимального получения легких олефинов. Среднее время пребывания катализатора в лифт-реакторе может составлять менее 5 секунд. Тип катализатора, используемого в процессе, может быть выбран из широкого ряда промышленно доступных катализаторов. Предпочтительным является катализатор, содержащий цеолитный материал, такой как цеолит Y, но при желании можно использовать аморфные катализаторы прежнего типа. Для увеличения производства легких олефинов в состав катализатора дополнительно можно включать конфигурационно-селективные добавки, такие как ZSM-5.

Регенераторная емкость 50 размещена ниже по ходу потока после реакторной емкости 20 и находится в сообщении с ней. В регенераторной емкости 50 кокс выжигается из той части зауглероженного катализатора, что доставлена в регенераторную емкость 50, в результате контактирования с кислородсодержащим газом, таким как воздух, с целью получения регенерированного катализатора. Регенераторная емкость 50 может представлять собой регенератор типа камеры сгорания, в которой можно применять условия быстрого псевдоожижения при помощи гибридных турбулентных слоев с целью полного регенерирования зауглероженного катализатора в высокоэффективной регенераторной емкости 50. Однако для настоящего изобретения могут подходить и другие регенераторные емкости, а также другие условия потоков. По трубопроводу 48 отработанного катализатора зауглероженный катализатор подается в первую или нижнюю камеру 54, ограниченную внешней стенкой 56, через входной желоб 62 для отработанного катализатора. Зауглероженный катализатор, поступающий из реакторной емкости 20, обычно содержит углерод в количестве от 0,2 до 2% масс., который присутствует в форме кокса. Хотя кокс состоит главным образом из углерода, он может содержать от 3 до 12% масс. водорода, а также серу и другие вещества. Кислородсодержащий газ для горения, как правило, воздух, поступает в нижнюю камеру 54 регенераторной емкости 50 по трубопроводу 64 и распределяется распределителем 66. Как только газ для горения входит в нижнюю камеру 54, он контактирует с зауглероженным катализатором, поступающим из желоба 62, и поднимает катализатор в нижней камере 54 с линейной скоростью газа для горения, которая может составлять, по меньшей мере, 1,1 м/с (3,5 фут/с). В одном из вариантов осуществления изобретения плотность катализатора в нижней камере 54 может составлять от 48 до 320 кг/м3 (от 3 до 20 фунт/фут3), а линейная скорость газа может составлять от 1,1 до 6,1 м/с (от 3,5 до 10 фут/с). Кислород газа для горения контактирует с зауглероженным катализатором, и углеродистые отложения выжигаются из катализатора для достижения, по меньшей мере, частичной регенерации катализатора и с образованием топочного газа.

В одном из вариантов осуществления изобретения для ускорения сгорания кокса в нижней камере 54 горячий регенерированный катализатор из плотного слоя 59 катализатора в верхней или второй камере 70 можно возвращать в нижнюю камеру 54 по внешнему трубопроводу 67 рециркуляционного катализатора, управляемому регулировочным клапаном 69. Горячий регенерированный катализатор входит в нижнюю камеру 54 по входному желобу 63. За счет смешивания горячего катализатора из плотного слоя 59 катализатора с относительно более холодным зауглероженным катализатором из трубопровода 48 отработанного катализатора, входящим в нижнюю камеру 54, рециркуляция регенерированного катализатора приводит к повышению общей температуры катализатора и газовой смеси в нижней камере 54.

Смесь катализатора и газа для горения в нижней камере 54 поднимается через переходную секцию 57, имеющую форму усеченного конуса, к транспортировочной секции 60 нижней камеры 54 лифт-реактора. Секция 60 лифт-реактора имеет вид трубы, которая является, предпочтительно, цилиндрической и простирается, предпочтительно, вверх от нижней камеры 54. Смесь катализатора и газа перемещается с более высокой линейной скоростью, чем в нижней камере 54. Повышение скорости газа обусловлено уменьшением площади поперечного сечения секции 60 лифт-реактора относительно площади поперечного сечения нижней камеры 54, расположенной ниже переходной секции 57. Вследствие этого линейная скорость газа обычно может превышать 2,2 м/с (7 фут/с). В секции 60 лифт-реактора может иметь место более низкая плотность катализатора, составляющая менее 80 кг/м3 (5 фунт/фут3).

Регенераторная емкость 50 также включает в себя верхнюю или вторую камеру 70. Смесь частиц катализатора и топочного газа выгружается из верхней части секции 60 лифт-реактора в верхнюю камеру 70. Практически полностью регенерированный катализатор может выходить из верхней части транспортировочной секции 60 лифт-реактора, но также рассматриваются схемы, в которых из нижней камеры 54 выходит частично регенерированный катализатор. Выгрузку осуществляют через разделительное устройство 72, которое отделяет большую часть регенерированного катализатора от топочного газа. В одном из вариантов осуществления изобретения катализатор и газ, проходящие вверх по секции 60 лифт-реактора, ударяются в верхнюю эллиптическую крышку 65 секции 60 лифт-реактора и текут в обратном направлении. Затем катализатор и газ выходят через направленные вниз выпускные отверстия 73 разделительного устройства 72. Внезапная потеря момента импульса и обращение потока в нисходящем направлении заставляет большую часть более тяжелого катализатора падать на плотный слой 59 катализатора, а более легкий топочный газ и незначительную часть катализатора, все еще захваченного топочным газом, подниматься восходящим потоком в верхнюю камеру 70. Циклоны 82, 84 дополнительно отделяют катализатор от поднимающегося газа, и катализатор осаждается через опускные трубы 85, 86 в плотный слой 59 катализатора. Топочный газ выходит из циклонов 82, 84 и собирается в камере 88 для прохождения в выпускное сопло 89 регенераторной емкости 50 и, возможно, в систему топочного газа или систему рекуперации энергии (не показано). В плотном слое 59 катализатора обычно сохраняются значения плотности катализатора в диапазоне от 640 до 960 кг/м3 (от 40 до 60 фунт/фут3). Трубопровод 74 для псевдоожижающей среды доставляет псевдоожижающий газ, обычно воздух, к плотному слою 59 катализатора через распределитель 76 псевдоожижающего газа. В случае регенератора типа камеры сгорания в плотный слой 59 катализатора через распределитель 76 псевдоожижающей среды входит не более 2% общего потребляемого в процессе газа. В данном варианте осуществления изобретения газ добавляют здесь не в целях сжигания, а только в целях псевдоожижения, поэтому катализатор выходит через трубопроводы 67 и 12 катализатора в псевдоожиженном состоянии. Псевдоожижающий газ, добавляемый через распределитель 76 псевдоожижающей среды, может быть газом для горения. В случае, когда в нижней камере 54 осуществляют частичное сжигание, более значительные количества газа для горения подаются в верхнюю камеру 70 по трубопроводу 74 псевдоожижающей среды.

От 10 до 30% масс. катализатора, выгруженного из нижней камеры 54, присутствует в газах, выходящих из секции 60 лифт-реактора, выше выходных отверстий 73 и поступает в циклоны 82, 84. Для регенераторной емкости 50 обычно может требоваться 14 кг воздуха на кг кокса, удаляемого для достижения полной регенерации. В случае большего количества регенерированного катализатора можно перерабатывать более значительные объемы сырья в традиционном лифт-реакторе. В регенераторной емкости 50 обычно имеет место температура от 594 до 732ºС (от 1100 до 1350ºF) в нижней камере 54 и от 649 до 760ºС (от 1200 до 1400ºF) в верхней камере 70. Трубопровод 12 регенерированного катализатора расположен после регенераторной емкости 50 и сообщается с ней, а также с лифт-реактором 10. Регенерированный катализатор из плотного слоя 59 катализатора транспортируют по трубопроводу 12 регенерированного катализатора в виде первого потока катализатора, поступающего из регенераторной емкости 50 обратно в лифт-реактор 10 через регулировочный клапан 14, где он снова контактирует с сырьем по мере продолжения процесса FCC. Зауглероженный катализатор в необязательном втором трубопроводе 52 катализатора включает второй поток катализатора.

В варианте осуществления изобретения, показанном на фиг. 1, в котором используют два трубопровода для катализатора и два потока катализатора, первый трубопровод 12 регенерированного катализатора и второй трубопровод 52 зауглероженного катализатора подсоединяются к лифт-реактору 10 и находятся в сообщении с ним. Первый поток регенерированного катализатора в первом трубопроводе 12 регенерированного катализатора и второй поток зауглероженного катализатора во втором трубопроводе 52 зауглероженного катализатора подают в лифт-реактор 10 и смешивают вместе. Первый трубопровод 12 регенерированного катализатора и второй трубопровод 52 зауглероженного катализатора, один из них или оба, могут тангенциально соединяться с нижней секцией 11 лифт-реактора 10 для того, чтобы сообщать тангенциально угловое движение катализатору, выгружаемому в лифт-реактор, с целью стимулирования в нем перемешивания. Дополнительно можно устанавливать наклонные направляющие на линии соединения между первым трубопроводом 12 регенерированного катализатора и вторым трубопроводом 52 зауглероженного катализатора, одним из них или обоими, с нижней секцией 11 лифт-реактора 10, чтобы также стимулировать перемешивание в нижней секции 11.

Лифт-реактор может содержать вставку 92. В одном из аспектов нижняя секция 11 лифт-реактора 10 может включать вставку 92. В одном из аспектов вставка 92 включена в нижнюю секцию 11 лифт-реактора. Вставка 92 может иметь внешнюю стенку 94, которая может быть расположена на расстоянии от внутренней поверхности стенки 90 нижней секции 11 лифт-реактора 10. В одном из аспектов вставка 92 радиально центрирована в нижней секции 11 лифт-реактора 10. Иными словами, хотя это не показано, вставка 92 имеет центральную продольную ось, совпадающую с центральной продольной осью лифт-реактора 10. В дополнительном аспекте внешняя стенка 94 вставки представляет собой вертикальную стенку. Внутренний диаметр DI вставки 92 может быть 0,6-1,5-кратным, а предпочтительно 0,8-1,2-кратным наибольшему внутреннему диаметру DC первого трубопровода 12 регенерированного катализатора и второго трубопровода 52 зауглероженного катализатора.

Стенка 94 вставки 92 и стенка 90 лифт-реактора определяют полость 96 между ними. В одном из аспектов каждый из элементов, вставка 92 и нижняя секция 11, могут быть трубчатыми, так что вместе они формируют кольцевую полость 96 или кольцевое пространство между стенкой 94 вставки 92 и стенкой 90 нижней секции 11. Первый трубопровод 12 регенерированного катализатора и второй трубопровод 52 зауглероженного катализатора могут сообщаться с полостью 96, поскольку по первому трубопроводу 12 регенерированного катализатора подают первый поток регенерированного катализатора в полость 96, а по второму трубопроводу 52 зауглероженного катализатора подают второй поток зауглероженного катализатора в полость 96. В полости 96 катализатор подвергается псевдоожижению под действием псевдоожижающего газа, такого как пар, поступающего из распределителя 19 псевдоожижающей среды. Первый поток регенерированного катализатора, выходящий из первого входного патрубка 15 катализатора, проходит вокруг вставки 92 для смешивания со вторым потоком зауглероженного катализатора, выходящего из второго входного патрубка 97 катализатора, а второй поток катализатора, выходящий из второго входного патрубка 97 катализатора, проходит вокруг вставки 92 для смешивания с первым потоком катализатора, выходящим из первого входного патрубка 15 катализатора. Смешанный поток, состоящий из первого потока катализатора и второго потока катализатора, затем проходит вверх по лифт-реактору.

В одном из аспектов стенка 94 вставки 92 может быть непроницаемой по отношению к катализатору, поэтому она предохраняет катализатор от попадания во вставку. Вставка 92 имеет закрытую верхнюю часть, которая может включать полусферическую головку, которая также может быть непроницаемой по отношению к катализатору, вследствие чего она предохраняет катализатор от попадания в верхнюю часть вставки 92. Соответственно, вся вставка 92 может быть непроницаемой по отношению к катализатору, поэтому никакой катализатор не попадает во вставку 92.

Вставка может быть размещена в нижней секции 11 лифт-реактора 10. Верхняя секция 17 лифт-реактора 10 может находиться над вставкой 92. В одном из аспектов имеющая форму усеченного конуса переходная секция 13 лифт-реактора, которая может находиться между укрупненной секцией 11 и суженной верхней секцией 17 для сопряжения большего диаметра укрупненной нижней секции 11 с диаметром суженной верхней секции 17, может обеспечивать переход смешанного потока, состоящего из первого потока регенерированного катализатора и второго потока зауглероженного катализатора, из укрупненной нижней секции в суженную верхнюю секцию по мере прохождения смешанного потока катализатора вверх по лифт-реактору. В одном из аспектов вставка 92 не простирается в переходную секцию 13, поэтому осуществление перехода имеет место после того, как смешанный поток катализатора проходит выше вставки 92.

Вставка 92 может содержать короб 98, в который подают углеводородное сырье. В одном из аспектов углеводородное сырье является парообразным углеводородным сырьем. В одном из аспектов углеводородное сырье, подаваемое в короб 98, может быть единственным углеводородным сырьем, п