Системы и способы выделения углеводородов из содержащего полиолефины газообразного продукта продувки

Иллюстрации

Показать всеИзобретение относится к способу выделения углеводородов из полиолефинового газообразного продукта продувки. Способ включает следующие стадии: выделение полиолефинового продукта, включающего один или более летучих углеводородов из реактора полимеризации; контактирование полиолефинового продукта с продувочным газом с целью удаления по меньшей мере части летучих углеводородов с получением полимерного продукта, в котором снижена концентрация летучих углеводородов, и газообразного продукта продувки, обогащенного летучими углеводородами, причем летучие углеводороды включают водород, метан, один или более С2-12углеводородов, или любую комбинацию перечисленного, причем газообразный продукт продувки находится при давлении от примерно 50 до примерно 250 кПа (абс.); сжатие газообразного продукта продувки до давления, составляющего от примерно 2500 до примерно 10000 кПа (абс.), в котором газообразный продукт продувки сжимают по меньшей мере в две стадии, причем на первой стадии его сжимают при отношении давлений, которое не меньше, чем отношение давлений на последующих стадиях; охлаждение сжатого газообразного продукта продувки; разделение охлажденного газообразного продукта продувки на газообразный продукт, включающий по меньшей мере первый продукт, и конденсированный продукт, включающий второй продукт и третий продукт; и возврат по меньшей мере части по меньшей мере одного из продуктов в перечисленные места: первого продукта в виде продувочного газа, второго продукта в реактор полимеризации или третьего продукта в виде газообразного продукта продувки, обогащенного летучими углеводородами, на стадию до сжатия. Также изобретение относится к системе. Использование настоящего изобретения позволяет осуществлять контроль давления, что помогает защитить потенциальные продукты полимеризации при формировании и увеличить потенциал полимеризации. 2 н. и 19 з.п. ф-лы, 4 табл., 3 пр., 5 ил.

Реферат

Предпосылки создания изобретения

При газофазной полимеризации газообразный поток, содержащий один или более мономеров, пропускают через псевдоожиженный слой при условиях реакции в присутствии катализатора. Полимерный продукт выгружают из реактора, а в реактор подают свежий мономер. Обычно в полимерном продукте абсорбируются остаточные газообразные и/или жидкие компоненты, например, непрореагировавший углеводородный мономер (мономеры) и/или разбавитель (разбавители). Эти летучие непрореагировавшие мономеры и/или разбавители нужно удалять из полимеризованных частиц.

Обычно полимерный продукт вводят в сепаратор для продукта или продувочную емкость, и там он контактирует с противотоком продувочного газа, например, азота. Выделенный газообразный продукт продувки, который содержит продувочный газ и летучие непрореагировавшие мономеры и/или разбавители, сжигают на факеле, или применяют как топливо, или подвергают дальнейшей обработке с целью выделения ценных мономеров и/или разбавителей. В известных в настоящее время системах разделения применяют мембранное разделение, адсорбенты и/или адсорбцию при переменном давлении. Хотя некоторые из ценных мономеров и/или разбавителей выделяют, оставшийся продувочный газ, азот, необходимо подавать на факел или на сжигание в качестве топлива, поскольку концентрация мономеров и/или разбавителей в продувочном газе остается слишком высокой.

Следовательно, существует потребность в улучшенных системах и способах выделения углеводородов из продувочного газа полимеризации.

Краткое изложение сущности изобретения

Настоящее изобретение обеспечивает системы и способы выделения углеводородов из содержащего полиолефины газообразного продукта продувки. Способ может включать выделение полиолефинового продукта, включающего один или более летучих углеводородов из реактора полимеризации, и контактирование полиолефинового продукта с продувочным газом с целью удаления по меньшей мере части летучих углеводородов с получением полиолефинового продукта, в котором меньше концентрация летучих углеводородов, и газообразного продукта продувки, обогащенного летучими углеводородами. Летучие углеводороды могут включать водород, метан, один или более C2-12углеводородов или любую комбинацию перечисленного. Газообразный продукт продувки может находиться под давлением от примерно 50 до примерно 250 кПа. Способ может также включать сжатие газообразного продукта продувки до давления от примерно 2500 до примерно 10000 кПа. Способ может также включать охлаждение и разделение сжатого газообразного продукта продувки на по меньшей мере первый продукт, второй продукт и третий продукт. Этот способ может также включать возврат по меньшей мере части продуктов по меньшей мере по одному из перечисленных вариантов: первого продукта в качестве продувочного газа, второго продукта в реактор полимеризации, и третьего продукта в газообразный продукт продувки, обогащенный летучими углеводородами, перед сжатием.

Система для выделения углеводородов из содержащего полиолефины газообразного продукта продувки может включать продувочную емкость, систему сжатия, систему охлаждения и по меньшей мере одну линию рециркуляции. Продувочная емкость может быть приспособлена для получения полиолефинового продукта, включающего один или более летучий углеводород из реактора полимеризации. Полиолефиновый продукт может контактировать с продувочным газом в продувочной емкости с целью удаления по меньшей мере части летучих углеводородов с получением полиолефинового продукта, в котором снижена концентрация летучих углеводородов, и газообразного продукта продувки, обогащенного летучими углеводородами. Летучие углеводороды могут включать водород, метан, один или более C2-12углеводородов или любую комбинацию перечисленного. Газообразный продукт продувки может иметь давление от примерно 50 до примерно 250 кПа. Система сжатия может быть приспособлена для сжатия газообразного продукта продувки до давления, составляющего от примерно 2500 до примерно 10000 кПа. Система охлаждения может быть приспособлена для охлаждения и разделения сжатого газообразного продукта продувки на по меньшей мере первый продукт, второй продукт и третий продукт. По меньшей мере одна линия рециркуляции может быть приспособлена для возврата по меньшей мере части продуктов по меньшей мере по одному из перечисленных вариантов: первого продукта в качестве продувочного газа, второго продукта в реактор полимеризации, и третьего продукта в газообразный продукт продувки, обогащенный летучими углеводородами, перед сжатием.

В способе и системе, описанной в настоящем описании, полиолефиновый продукт может включать гомополимеры полиэтилена, гомополимеры полипропилена, сополимеры полиэтилена или сополимеры полипропилена.

В способе и системе, описанной в настоящем описании, система охлаждения может представлять собой систему автоохлаждения.

Краткое описание чертежей

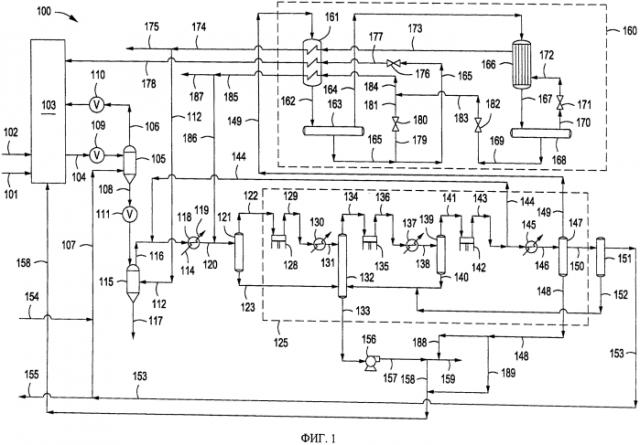

На фиг.1 описана схема иллюстративной системы полимеризации для получения полимерных продуктов и выделения из них летучих веществ.

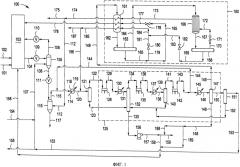

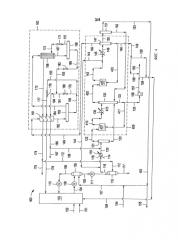

На фиг.2 описана схема иллюстративной системы сжатия для сжатия газообразного продукта продувки, выделенного из полимеризационной системы.

На фиг.3 описана схема иллюстративной системы сжатия для сжатия газообразного продукта продувки, выделенного из полимеризационной системы.

На фиг.4 представлена схема иллюстративной системы полимеризации для получения одного или более полимерных продуктов и выделения из них летучих компонентов.

На фиг.5 описана схема иллюстративной системы газофазной полимеризации.

Подробное описание сущности изобретения

На фиг.1 описана схема иллюстративной системы полимеризации 100, предназначенной для получения одного или более полимерных продуктов и выделения из них летучих компонентов. Сырье для реактора по линии 101, а катализатор по линии 102 можно ввести в реактор полимеризации 103, в котором сырье для реактора можно полимеризовать с получением полимерного продукта. Полимерный продукт по линии 104 можно выделить из реактора полимеризации 103 и подать в одну или более систему выгрузки продукта 105. Внутри системы выгрузки продукта 105 первую часть каких-либо летучих продуктов, содержащихся в полимерном продукте, по линии 106 можно выделить и возвратить в реактор 103. По линии 107 в систему выгрузки продукта 105 можно подать газ, облегчающий выгрузку продукта, а полимерный продукт по линии 108 можно перегрузить из линии выгрузки продукта 105 в одну или более продувочную емкость 115. Подаваемый по линии 107 газ, облегчающий выгрузку продукта, может облегчать транспортировку полимерного продукта по линии 108 из системы выгрузки продукта 105 в продувочную емкость 115. Одно или более устройств регулировки потока, например, клапаны 109, 110 и 111, можно применять для регулирования подачи полимерного продукта по линии 104 в систему выгрузки продукта 105, удаления первой части летучих веществ по линии 106, и удаления полимерного продукта по линии 108, соответственно, из системы выгрузки продукта 105. Конкретную синхронизацию по времени устройств регулировки потока 109, 110 и 111 можно осуществить с применением обычных программируемых контроллеров, которые известны в данной области техники.

Продувочный газ по линии 112 можно подать в продувочную емкость 115, там он может контактировать с полимерным продуктом, находящимся в продувочной емкости 115, с целью отделения по меньшей мере части каких-либо оставшихся летучих компонентов из полимерного продукта. Продувочный газ и отделенные летучие компоненты, то есть «газообразный продукт продувки», по линии 116 и полимерный продукт по линии 117 можно выделить из продувочной емкости 115. Полимерный продукт по линии 117 можно подать в емкость для хранения, упаковать и перевозить в качестве конечного продукта, дополнительно обрабатывать с получением одного или более продуктов, например, превращать в пленку или другое изделие и/или смешивать с одним или более других полимеров и т.д., или осуществлять любую комбинацию перечисленного. Газообразный продукт продувки в линии 116 можно обработать с по меньшей мере частичным отделением одного или более из разнообразных компонентов, содержащихся в нем.

В зависимости, по меньшей мере частично, от конкретного полимерного продукта, выгруженного по линии 104 из реактора полимеризации 103, состав газообразного продукта продувки в линии 116 может меняться в широких пределах. Полимерный продукт в линии 104 может представлять собой или включать любой необходимый полимер или комбинацию полимеров. Например, полимерный продукт в линии 104 может представлять собой или включать один или более полиэтиленов, полипропиленов, пропилен, сополимеризованный с этиленом, и подобные полимеры. Предпочтительно полимерный продукт включает полиэтилен и/или сополимеры полиэтилена. Выражение «полиэтилен» означает полимер, содержащий по меньшей мере 50 мас.% звеньев на основе этилена, или по меньшей мере 70 мас.%, или по меньшей мере 80 мас.%, или по меньшей мере 90 мас.%, или по меньшей мере 95 мас.%, или 100 мас.% звеньев на основе этилена. Полиэтилены могут, таким образом, представлять собой гомополимеры или сополимеры, включая тример, содержащий одно или более других мономерных звеньев или любую комбинацию перечисленного. Как таковой, полимерный продукт может включать, например, один или более другой олефин (олефины) и/или альфа-олефиновый сомономер (сомономеры). Иллюстративные альфа-олефиновые сомономеры могут включать, но не ограничиваются ими, вещества, содержащие от 3 до примерно 20 атомов углерода, например, C3-20альфа-олефины, C3-12альфа-олефины или C3-8альфа-олефины. Подходящие альфа-олефиновые сомономеры могут быть линейными или разветвленными, или могут включать две ненасыщенные связи углерод-углерод (диены). Можно применять два или более сомономера. Примеры подходящих сомономеров могут включать, но не ограничиваются перечисленным, линейные C3-12альфа-олефины и альфа-олефины, содержащие одно или более алкильных разветвлений с длиной цепи C1-3, или арильную группу.

Разнообразные летучие углеводороды и/или другие компоненты, содержащиеся в газообразном продукте продувки в линии 116, могут включать, но не ограничиваются перечисленным, водород, продувочный газ (например, азот), метан, какой-либо олефиновый мономер или комбинацию олефинов, включая замещенные и незамещенные алкены, включающие от 2 до 12 атомов углерода, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен, а также подобные вещества. Газообразный продукт продувки в линии 116 может также включать один или более модифицирующих компонентов, применяемых при полимеризации олефина (олефинов), например, один или более инертный углеводород, применяемый в качестве растворителя, разбавитель для суспензии или индуцирующий газофазную полимеризацию конденсирующий агент (ИКА). Иллюстративные инертные углеводороды могут включать, но не ограничиваются перечисленным, этан, пропан, бутан, пентан, гексан и изомеры перечисленного, производные перечисленного или любую комбинацию перечисленного. Газообразный продукт продувки может также включать каталитически активные компоненты, например, алкилалюминиевые соединения, например, триэтилалюминий (ТЭАЛ), алюмоксаны, например, метилалюмоксан (МАО), тетраизобутилдиалюмоксан (ТИБАО) или любую комбинацию перечисленного.

Продувочный газ в линии 112 может включать любую текучую среду или комбинацию текучих сред, подходящую для продувки, т.е. отделения, по меньшей мере части летучих веществ, содержащихся в полимерном продукте, с получением полимерного продукта по линии 117, в котором концентрация летучих веществ снижена по отношению к полимерному продукту в линии 104. Иллюстративные продувочные газы могут включать, но не ограничиваются перечисленным, азот, аргон, монооксид углерода, диоксид углерода, углеводороды, например, этилен и/или этан, или любую комбинацию перечисленного. По меньшей мере в одном примере газообразный продукт продувки в линии 116 включает смесь продувочного газа, например, азота, и летучих веществ, удаленных из полимерного продукта, включая этилен, один или более ИКА, а также один или более альфа-олефиновый сомономер, например, бутен, гексен и/или октен.

Газообразный продукт продувки в линии 116 может иметь давление в интервале от примерно атмосферного давления (примерно 101 кПа) до примерно 300 кПа, все давления, приведенные в настоящем описании, являются абсолютными, если не указано иное. Например, давление продувочного газа в линии 116 может составлять от примерно 101 кПа, примерно 105 кПа, или примерно 110 кПа, до примерно 150 кПа, примерно 200 кПа, или примерно 250 кПа. В другом примере газообразный продукт продувки в линии 116 может находиться под вакуумом (т.е. при давлении ниже атмосферного). Например, газообразный продукт продувки в линии 116 может иметь давление в интервале от примерно 40, примерно 50 или примерно 60 кПа до примерно 70, примерно 80, примерно 90 или примерно 100 кПа.

Газообразный продукт продувки в линии 116 может иметь температуру в интервале от примерно комнатной или температуры атмосферы (примерно 25°C) до примерно 120°C. Например, температура газообразного продукта продувки в линии 116 может составлять от примерно 30, примерно 40 или примерно 50°C до примерно 80, примерно 90, примерно 100 или примерно 110°C.

В зависимости от температуры газообразного продукта продувки в линии 116, этот продукт по линии 116 можно подавать в один или более теплообменников (один показан как 118), в котором можно снизить температуру газообразного продукта продувки. Например, газообразный продукт продувки по линии 116 и теплообменную среду по линии 114 можно подать в теплообменник 118, в котором тепло путем непрямого теплообмена может быть перенесено от продувочного газа к теплообменной среде внутри теплообменника 118 с получением охлажденного газообразного продукта продувки в линии 120 и подогретой теплообменной среды в линии 119. Газообразный продукт продувки в линии 120 может иметь температуру от примерно 20 до примерно 60°C. Например, температура газообразного продукта продувки в линии 120 может быть менее примерно 55°C, менее примерно 45°C, менее примерно 40°C, менее примерно 35°C, или менее примерно 30°C. В теплообменник 118 по линии 114 можно подавать любую подходящую теплообменную среду или комбинацию теплообменных сред. Иллюстративные теплообменные среды могут включать, но не ограничиваются перечисленным, воду, воздух, один или более углеводородов, азот, аргон или любую комбинацию перечисленного. Если необходима меньшая температура, можно применять одну или более систему охлаждения, с целью снижения температуры газообразного продукта продувки до величины менее чем примерно 30°C. Например, системы охлаждения могут снижать температуру газообразного продукта продувки в линии 120 до температуры примерно 15°C или менее, примерно 0°C или менее, примерно -5°C или менее, или примерно -15°C или менее. Иллюстративные хладагенты могут включать, например, углеводороды.

Газообразный продукт продувки по линии 120 можно вводить в сепаратор 121, который способен отделять по меньшей мере часть какой-либо сконденсированной текучей среды от газообразного продукта продувки. Отделенную сконденсированную текучую среду по линии 123 и газообразный продукт продувки по линии 122 можно выгружать из сепаратора 121.

Газообразный продукт продувки по линии 122 можно подавать в систему сжатия 125 с получением сжатого газообразного продукта продувки по линии 149 и выделять конденсированный продукт по линиям 133 и/или 148. Сжатый газообразный продукт продувки в линии 149 может находиться при давлении примерно 2500 кПа или более, примерно 2700 кПа или более, примерно 2900 кПа или более, примерно 3200 кПа или более, примерно 3500 кПа или более, примерно 3700 кПа или более, примерно 3900 кПа или более, примерно 4100 кПа или более, примерно 4300 кПа или более, примерно 4500 кПа или более, примерно 5000 кПа или более, примерно 7000 кПа или более, примерно 8000 кПа или более, примерно 9000 кПа или более, или примерно 10000 кПа или более. Например, сжатый газообразный продукт продувки в линии 149 может находиться при давлении в интервале от примерно 2500, примерно 2700, примерно 3100, примерно 3500, примерно 4000, или примерно 4100 кПа до примерно 5000, примерно 7000, примерно 9000, или примерно 11000 кПа. В другом примере сжатый газообразный продукт продувки в линии 149 может иметь давление от примерно 3800 до примерно 4400 кПа, или от примерно 4000 до примерно 5000 кПа, или от примерно 3700 до примерно 7000 кПа, или от примерно 4000 до примерно 4700 кПа, или от примерно 2500 до примерно 10000 кПа.

В ходе сжатия газообразного продукта продувки в системе сжатия 125 температуру газообразного продукта продувки можно поддерживать на уровне ниже предварительно заданной максимальной температуры. Предварительно заданная максимальная температура может зависеть, по меньшей мере частично, от конкретного состава сырья или состава газообразного продукта продувки в линии 116. Например, если газообразный продукт продувки включает каталитически активные компоненты, например, триэтилалюминий (ТЭАЛ) и один или более олефин, предварительно заданная максимальная температура могла бы составлять примерно 140°C, поскольку при нагревании газообразного продукта продувки до более высоких температур может начаться полимеризация внутри системы сжатия. В зависимости, по меньшей мере частично, от конкретного состава газообразного продукта продувки, например, присутствия каталитически активных компонентов и/или концентрации каталитически активного компонента (компонентов) в этом газообразном продукте продувки, температуру этого продукта во время сжатия можно поддерживать ниже примерно 250°C, ниже примерно 225°C, ниже примерно 200°C, ниже примерно 175°C, ниже примерно 150°C, ниже примерно 140°C, ниже примерно 130°C, ниже примерно 120°C, ниже примерно 110°C или ниже примерно 100°C.

Газообразный продукт продувки в линии 116 может содержать один или более каталитически активных компонентов в концентрации от примерно 1 до примерно 500 мас.част./млн. Например, газообразный продукт продувки в линии 116 может содержать один или более каталитически активных компонентов в концентрации от примерно 1, примерно 10 или примерно 25 мас.част./млн до примерно 100, примерно 150, примерно 200 или примерно 250 мас.част./млн. В другом примере в продувочной емкости 115 может образовываться газообразный продукт продувки, не содержащий или по существу не содержащий каталитически активных компонентов, например, содержащий менее чем примерно 1, менее чем примерно 0,5 или менее чем примерно 0,1 мас.част./млн.

Газообразный продукт продувки, подаваемый по линии 122 в систему сжатия 125, может быть сжат в наборе компрессоров или стадий сжатия. Как показано на фиг.1, система сжатия 125 включает три компрессора или стадии сжатия 128, 135 и 142, расположенные последовательно друг после друга, и производящие сжатый газообразный продукт продувки по линии 149. В другом примере газообразный продукт продувки, поданный по линии 122 в систему сжатия 125, можно компримировать в двух или более компрессорах или стадиях сжатия с получением сжатого газообразного продукта продувки по линии 149. Для получения сжатого газообразного продукта продувки по линии 149 можно применять любое число стадий сжатия. Например, система сжатия 125 может включать два компрессора, три компрессора, четыре компрессора, пять компрессоров, шесть компрессоров или семь компрессоров. Увеличение числа компрессоров или стадий сжатия в системе сжатия 125 может обеспечить уменьшение подъема температуры газообразного продукта продувки на каждой стадии сжатия.

Компрессоры 128, 135, 142 могут компримировать газообразный продукт продувки до любого желаемого отношения давлений, то есть любого желаемого отношения давления газообразного продукта продувки, вводимого в конкретный компрессор, по сравнению с давлением сжатого газообразного продукта продувки, выходящего из этого компрессора. В качестве конкретного примера, газообразный продукт продувки, при давлении примерно 110 кПа введенный по линии 122 в компрессор 128 и сжатый до давления примерно 385 кПа, будет иметь отношение давлений примерно 1:3,5. Компрессоры 128, 135, 142 могут компримировать газообразный продукт продувки при отношении давлений в интервале от примерно 1:2, примерно 1:3, или примерно 1:4 до примерно 1:5, примерно 1:6, примерно 1:7, примерно 1:8, примерно 1:9 или примерно 1:10. В другом примере компрессоры 128, 135, 142 могут компримировать газообразный продукт продувки при отношении давлений от примерно 1:2,5, примерно 1:2,7, примерно 1:3,0, примерно 1:3,1, или примерно 1:3,2 до примерно 1:3,6, примерно 1:3,8, примерно 1:4,0, примерно 1:4,5, примерно 1:5, примерно 1:5,5 или примерно 1:6. В другом примере компрессоры 128, 135, 142 могут компримировать газообразный продукт продувки при отношении давлений от примерно 1:3,2 до примерно 1:3,6, от примерно 1:3,1 до примерно 1:5, от примерно 1:3,2 до примерно 1:4, от примерно 1:3,4 до примерно 1:5, или от примерно 1:3,0 до примерно 1:4. В другом примере компрессоры 128, 135, 142 могут компримировать газообразный продукт продувки при отношении давлений от примерно 1:3 до примерно 1:6, от примерно 1:4 до примерно 1:9, от примерно 1:5 до примерно 1:9, от примерно 1:5 до примерно 1:8, от примерно 1:6 до примерно 1:8, или от примерно 1:4 до примерно 1:8. Конкретное отношение давлений в каждом из компрессоров 128, 135, 142 может быть основано, по меньшей мере частично, на желаемом давлении сжатого газообразного продукта продувки, получаемого по линии 149, конкретных компонентов, содержащихся в газообразном продукте продувки в линии 116, типа компрессора, желаемой предварительно заданной максимальной температуры сжатого продувочного газа после любого конкретного компрессора, или от любой комбинации перечисленного.

Температура, при которой происходит выгрузка из компрессора, напрямую связана с отношением давлений газообразного продукта продувки, вводимого в конкретный компрессор или на стадию сжатия, и сжатого газообразного продукта продувки, выгружаемого из компрессора. Поскольку газообразный продукт продувки подвергают сжатию в первом, втором и третьем компрессорах 128, 135 и 142 с получением сжатого газообразного продукта продувки по линии 149, парциальное давление мономеров, например, этилена, увеличивается. Как таковой, может увеличиваться потенциал полимеризации, которая вызывается в том случае, когда в газообразном продукте продувки присутствует один или более каталитически активный компонент, например, ТЭАЛ. Так, может быть желательным регулирование максимальной температуры сжатого продувочного газа, выделенного из каждого компрессора или с каждой стадии сжатия 128, 135, 142, поскольку давление повышается. Как таковое, отношение давлений, при котором газообразный продукт продувки компримируется в каждом из компрессоров 128, 135, 142 может отличаться друг от друга.

Первый компрессор 128 может компримировать газообразный продукт продувки, вводимый по линии 122, при отношении давлений, которое не меньше чем достигаемое во втором и третьем компрессорах 135 и 142. Например, первый компрессор 128 может компримировать газообразный продукт продувки, вводимый в него по линии 122, при отношении давлений, составляющем по меньшей мере 1:3, по меньшей мере 1:3,5, по меньшей мере 1:4, по меньшей мере 1:4,5, или по меньшей мере 1:5, а второй и третий компрессоры могут компримировать газообразный продукт продувки при отношении давлений, которое не превышает отношение для первого компрессора 128. Первый и второй компрессоры 128, 135 могут компримировать газообразный продукт продувки, подаваемый по линиям 122 и 134, соответственно, при отношении давлений, которое не меньше, чем достигаемое в третьем компрессоре 142 при сжатии газообразного продукта продувки, вводимого по линии 141. Как таковое, отношение давлений, при которых газообразный продукт продувки компримируется в первом, втором и третьем компрессорах 128, 135, 142 может снижаться по мере сжатия газообразного продукта продувки в компримирующей системе 125.

Предварительно заданная максимальная температура каждого сжатого газообразного продукта продувки, выделенного из компрессоров 128, 135 и 142 по линиям 129, 136 и 143, соответственно, может снижаться по мере увеличения давления сжатого газообразного продукта продувки. Другими словами, сжатый газообразный продукт продувки, выделенный по линиям 129, 136 и 143 из каждого из компрессоров 128, 135 и 142, соответственно, может иметь различную предварительно заданную максимальную температуру. Предварительно заданная максимальная температура сжатого газообразного продукта продувки в линии 129 может быть не меньше предварительно заданной максимальной температуры газообразного продукта продувки в линии 136. Аналогично, предварительно заданная максимальная температура сжатого газообразного продукта продувки в линии 136 может быть не меньше предварительно заданной максимальной температуры сжатого газообразного продукта продувки в линии 143. Например, предварительно заданная максимальная температура сжатого продувочного газа в линии 129 может составлять от примерно 125 до примерно 150°C, предварительно заданная максимальная температура сжатого продувочного газа в линии 136 может составлять от примерно 115 до примерно 130°C, а предварительно заданная максимальная температура сжатого продувочного газа в линии 143 может составлять от примерно 105 до примерно 120°C. Конкретная предварительно заданная максимальная температура для любого конкретного сжатого продувочного газа 129, 136 и 143 может меняться и может зависеть, по меньшей мере частично, от конкретного состава продувочного газа в линии 116.

Система сжатия 125 может также включать один или более теплообменник и/или один или более сепаратор, которые могут охлаждать и отделять по меньшей мере часть какой-либо сконденсированной текучей среды от сжатого продувочного газа после одной или более стадий сжатия. Как показано, система сжатия 125 может включать теплообменники 130, 137, 145, приспособленные для охлаждения сжатого продувочного газа после каждой стадии сжатия, и сепараторы 132, 139, 147, которые могут отделять по меньшей мере часть какой-либо конденсированной текучей среды, если она присутствует, от охлажденного сжатого газообразного продукта продувки, выделенного из теплообменников 130, 137, 145, соответственно. Сжатый газообразный продукт продувки, выделенный по линии 129 из первого компрессора 128, можно охладить в теплообменнике 130 с получением охлажденного первого сжатого газообразного продукта продувки по линии 131. Охлажденный первый сжатый газообразный продукт продувки по линии 131 можно подавать в сепаратор 132 с целью выделения по меньшей мере части какой-нибудь сконденсированной текучей среды по линии 133 и газообразного продукта продувки по линии 134. Газообразный продукт продувки по линии 134 можно компримировать в компрессоре 135 и выделить по линии 136 в виде второго сжатого газообразного продукта продувки. Второй сжатый газообразный продукт продувки по линии 136 можно подать в теплообменник 137 с получением охлажденного второго сжатого газообразного продукта продувки по линии 138. Охлажденный второй сжатый газообразный продукт продувки по линии 138 можно подать в сепаратор 139 с целью выделения по меньшей мере части какой-либо сконденсированной текучей среды по линии 140 и газообразного продукта продувки по линии 141. Газообразный продукт продувки по линии 141 можно подать в третий или последний компрессор 142 (как показано) с получением третьего или последнего сжатого газообразного продукта продувки по линии 143. Третий сжатый газообразный продукт продувки по линии 143 можно подать в теплообменник 145 с получением охлажденного третьего сжатого газообразного продукта продувки по линии 146. Охлажденный третий сжатый газообразный продукт продувки по линии 146 можно подать в сепаратор 147 с целью выделения по меньшей мере части какой-либо конденсированной текучей среды по линии 148 и сжатого газообразного продукта продувки по линии 149. Необязательно часть сжатого газообразного продукта продувки по линии 150 можно выделить из сепаратора 147 и ввести в другой сепаратор 151. Сепаратор 151 может дополнительно отделить по меньшей мере часть какой-либо конденсированной текучей среды, которую можно выгрузить из сепаратора по линии 152, а газообразный продукт продувки выделить по линии 153. Сепаратор 151 может также быть сконструирован или адаптирован для работы в качестве буферного резервуара. Другими словами, сепаратор 151 может быть сконструирован или адаптирован для того, чтобы система приспосабливалась к изменениям или флуктуациям количества сжатого газообразного продукта продувки, вводимого в сепаратор по линии 150. Сепаратор 151 может также быть сконструирован или адаптирован с целью приспособления к флуктуациям или изменениям в количестве продувочного газа, выгружаемого из него по линии 153. Газообразный продукт продувки по линии 153 можно возвратить в качестве газа, облегчающего выгрузку продукта, по линии 107 в систему выгрузки продукта 105. Подпиточный газ для облегчения выгрузки продукта по линии 154 можно также подать в газообразный продукт продувки в линии 107. В другом примере весь газообразный продукт продувки в линии 153 или его часть можно выпустить из системы 100 в атмосферу, подать на факельную систему, подать в устройство или систему для сжигания и подвергнуть сжиганию в качестве топлива, или осуществить любую комбинацию перечисленного, по линии 155.

Теплообменники 118, 130 и 137 могут снизить температуру сжатого газообразного продукта продувки до подачи в первый, второй и третий компрессоры 128, 135, 142, соответственно, в значительной степени, так, чтобы можно было регулировать увеличение температуры, связанное с сжатием газообразного продукта продувки, и температуру сжатого газообразного продукта продувки, выделенного из компрессоров. Например, теплообменники 118, 130 и 137 могут снизить температуру газообразного продукта продувки, поданного по линиям 116, 129 и 136, соответственно, так, что температуру газообразного продукта продувки после каждой из последующих стадий сжатия можно поддерживать ниже примерно 250°C, ниже примерно 200°C, ниже примерно 150°C, ниже примерно 140°C, ниже примерно 130°C, ниже примерно 120°C, ниже примерно 115°C, ниже примерно 110°C, ниже примерно 105°C, или ниже примерно 100°C.

Температура охлажденных газообразных продуктов продувки, выделенных по линиям 120, 131, 138 и 146 из теплообменников 118, 130, 137 и 145, соответственно, может составлять менее чем примерно 60°C, менее чем примерно 50°C, менее чем примерно 45°C, менее чем примерно 40°C, менее чем примерно 35°C, менее чем примерно 30°C, менее чем примерно 25°C, менее чем примерно 20°C, или менее чем примерно 15°C. Например, температура охлажденных газообразных продуктов продувки в линиях 120, 131, 138 и 146 может составлять от примерно 10 до примерно 45°C, от примерно 15 до примерно 40°C, или от примерно 15 до примерно 35°C.

Кроме того, когда часть газообразного продукта продувки сконденсирована между двумя компрессорами, давление между стадиями может снижаться по мере конденсации газообразного продукта продувки, что приводит к более низкому отношению давлений для предшествующей стадии сжатия и более высокому отношению сжатия на последующей стадии сжатия. Как таковая, температура расположенной ниже по потоку стадии сжатия может увеличиваться вследствие конденсации сжатого газообразного продукта продувки. Соответственно, теплообменники 118, 130 и/или 137 могут быть приспособлены для того, чтобы в достаточной степени охлаждать вводимый в них сжатый продувочный газ, так, чтобы поддерживать температуру сжатого продувочного газа, выделенного из каждого из компрессоров 128, 135, 142 на желаемом уровне.

Конденсированную текучую среду, выделенную по линиям 123, 140и 152, можно вернуть в сепаратор 132 и выделить в качестве конденсированной текучей среды по линии 133. Конденсированную текучую среду по линии 133 можно подать на один или более насосов 156 с получением находящейся под давлением конденсированной текучей среды по линии 157. В другом примере конденсированную текучую среду по линиям 123, 140 и/или 152 можно напрямую соединить с конденсированной текучей средой в линии 133. В другом примере конденсированную текучую среду по линиям 123, 140 и/или 152 можно ввести в отдельные насосы (не показаны) с получением отдельных находящихся под давлением конденсированных текучих сред, которые можно затем соединять с находящейся по давлением конденсированной текучей средой в линии 157.

Конденсированные текучие среды, подаваемые по линиям 133, 148 и 152, могут включать один или более углеводородов большей молекулярной массы, содержащихся в газообразном продукте продувки в линии 116. Например, если газообразный продукт продувки в линии 116 содержит этилен и один или более сомономеров, например, бутен, гексен и/или октен, основной компонент (компоненты) конденсированных текучих сред в линиях 133, 148 и/или 152 могут включать один или более сомономеров. В настоящем описании под выражением «основной компонент» понимают следующее: в композиции, содержащей два или более компонента, основной компонент присутствует в наибольшем количестве. Например, основной компонент двухкомпонентной композиции присутствует в количестве более 50%. В другом примере основной компонент трехкомпонентной композиции мог бы присутствовать в количестве от примерно 34%, если количество каждого из остальных двух компонентов составляет менее 34%, например, примерно 33% или около того. Если газообразный продукт продувки в линии 116 содержит этилен и один или более инертных углеводородов, например, растворители, разбавители или агенты индуцированной конденсации (ИКА), например, пропан, бутан, пентан, гексан и/или октан, основным компонентом (компонентами) конденсированных текучих сред в линиях 133, 148 и/или 152 могут быть инертные углеводороды. В другом примере, если газообразный продукт продувки в линии 116 содержит этилен, один или более сомономеров, а также один или более инертных углеводородов, основным компонентом (компонентами) конденсированных текучих сред в линиях 133, 148 и/или 152 могут быть сомономер (сомономеры) и инертные углеводороды.

В зависимости, по меньшей мере частично, от конкретного состава газообразного продукта продувки в линии 116, состав конденсированных текучих сред в линиях 133, 148 и/или 152 может меняться в широких пределах. Если газообразный продукт продувки содержит инертные углеводороды, например, изопентан, концентрация инертных углеводородов в линиях 133, 148 и/или 152 может составлять от примерно 20, примерно 25 или примерно 30 мас.% до примерно 60, примерно 70, примерно 80, примерно 90 или примерно 95 мас.%. Если газообразный продукт продувки содержит сомономеры, концентрация сомономеров, например, бутена, гексена и/или октена, может меняться от примерно 10, примерно 20 или примерно 30 мас.% до примерно 40, примерно 50, примерно 60, примерно 70, примерно 80, примерно 90 или примерно 95 мас.%.

Всю находящуюся под давлением конденсированную текучую среду в линии 157 или ее часть можно возвратить по линии 158 в реактор полимеризации 103. В другом примере всю находящуюся под давлением конденсированную текучую среду в линии 157 или ее часть можно выгрузить по линии 159 из системы для полимеризации 100. Например, всю находящуюся под давлением конденсированную текучую среду по линии 159 или ее часть можно выпустить в атмосферу, подать на факел, подвергнуть сжиганию с целью выделения тепла, или утилизировать иным способом. В другом примере первую часть находящейся под давлением конденсированной текучей среды в линии 157 можно возвратить по линии 158 в реактор полимеризации 103, а вторую часть находящейся под давлением конденсированной текучей среды в линии 157 можно выгрузить из системы для полимеризации 100 по линии 159. Как показано, конденсированную текучую среду, выделенную по линии 148 из сепаратора 147, можно подать по линии 189 в находящуюся под давлением конденсированную текучую среду в линии 158 и вернуть в реактор полимеризации, и/или подать по линии 188 в находящуюся под давлением конденсированную текучую среду в линии 159 и выгрузить из полимеризационной системы 100. Удаление по меньшей мере части находящейся под давлением конденсированной текучей среды по линии 159 из полимеризационной системы 100 может привести к снижению накоплен