Способ контроля технического состояния каната и автоматизированный дефектоскоп для осуществления способа

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля качества изделий методом магнитных потоков рассеяния и предназначено, прежде всего, для дефектоскопического контроля канатов из стальной ферромагнитной проволоки и устройству для осуществления способа. Способ контроля технического состояния каната заключается в том, что для обнаружения обрывов проволок одновременно с помощью датчиков Холла и индуктивных катушек осуществляют измерение сигнала по каналу локальных дефектов и по каналу потери сечения каналов, после чего полученные сигналы датчиков обрабатываются совместно с добавлением вблизи обнаруженного обрыва зоны нечувствительности, чтобы исключить таким образом двойной учет одного и того же обрыва, в том числе при наличии смещения сигнала от обрыва по разным каналам. Также предложена конструкция дефектоскопа для осуществления описанного выше способа, которая включает магнитную головку, состоящую из намагничивающей системы в виде двух полуцилиндров и измерительной системы с расположенными в двух плоскостях по окружности датчиками Холла и двумя седлообразными индуктивными катушками, соединенную кабелем с блоком управления и индикации, выполненным с возможностью автоматической обработки и отображения интегрального результата контроля на цветовом индикаторе (красный/желтый/зеленый) и дополнительной информации на алфавитно-цифровом дисплее. Изобретение обеспечивает высокую достоверность определения плотности обрывов проволок и повышение точности диагностики за счет корректного суммирования обрывов, обнаруженных по каналу датчиков Холла и каналу индуктивных катушек. 2 н. и 2 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области неразрушающего контроля качества изделий методом магнитных потоков рассеяния и предназначено, прежде всего, для дефектоскопического контроля канатов из стальной ферромагнитной проволоки и устройству для осуществления способа.

Из уровня техники известны следующие решения.

Так, из описания к патенту РФ №2460995 (опубликован 10.09.2012) известны способ неразрушающего контроля площади поперечного сечения по металлу, обнаружения локальных дефектов, измерения свивки прядей, координаты вдоль оси канатов из стальной ферромагнитной проволоки и устройство для его осуществления, заключающийся в том, что измерение значения параметров магнитного поля производят, по крайней мере, в трех расположенных независимо друг от друга точках межполюсного пространства, в первой точке значение параметра магнитного поля служит для получения информации о площади поперечного сечения по металлу и локальных дефектах, в двух других точках значение параметра магнитного поля служит для получения информации о шаге свивки прядей и координате вдоль оси контролируемого каната.

Также известен магнитный дефектоскоп стальных канатов, содержащий канал для прохождения контролируемого каната, намагничивающий узел с магнитными полюсами, обращенными к каналу, блок измерительных магниточувствительных элементов, расположенный между магнитными полюсами, блок обработки сигналов, подключенный своим входом к выходу блока измерительных магниточувствительных элементов, блок обработки магнитограмм, подключенный своим входом к выходу блока обработки сигналов, при этом он снабжен двумя дополнительными идентичными магниточувствительными элементами, размещенными между магнитными полюсами намагничивающего узла на поверхности канала на одной линии, параллельной оси канала, на заданном расстоянии друг от друга, двумя идентичными управляемыми блоками регистрации магнитограмм, подключенными каждый своим информационным входом к одному из дополнительных магниточувствительных элементов, генератором импульсов с заданной стабильной частотой, при этом блок обработки сигналов и блоки регистрации магнитограмм выполнены управляемыми, блок обработки магнитограмм выполнен с двумя дополнительными входами, подключенными соответственно к выходам блоков регистрации магнитограмм, а управляющие входы блока обработки сигналов и блоков регистрации магнитограмм подключены к генератору импульсов (патент РФ №2491541, опубликован 27.08.2003).

Кроме этого известно устройство с эффектом Холла и контур магнитной катушки для обнаружения магнитного поля, в котором контур измерения напряженности магнитного поля включает катушку и датчики Холла, продуцирующие высокочувствительный выходной сигнал относительно небольших изменений магнитного поля. Серия датчиков Холла соединена с катушкой и включает усилитель и интегратор, размещенные в выбранных точках между датчиками Холла (патент США №4994742, опубликован 19.02.2001).

Наиболее близкими аналогами к патентуемым способу и устройству являются способ и устройство, известные из патента РФ №2204129 (опубликован 10.05.2003) для контроля канатов из стальной проволоки, которые позволяют повысить точность контроля площади сечения.

Способ включает продольное намагничивание участка контролируемого объекта до состояния, близкого к насыщению, и измерение параметра магнитного поля у поверхности объекта между полюсами намагничивающего узла, причем указанное измерение производят, по крайней мере, в одной паре точек, лежащих на линии, параллельной оси объекта.

Устройство для осуществления способа содержит намагничивающий узел в виде магнитопровода с магнитными полюсами, обращенными к каналу для прохождения объекта, измерительный узел в виде расположенного между полюсами намагничивающего узла магнитопровода и магниточувствительных датчиков. Магнитопровод измерительного узла выполнен состоящим из трех элементов, расположенных вдоль оси объекта, из которых два крайних одинаковы и установлены симметрично и с зазорами относительно среднего, а магниточувствительные датчики установлены попарно на линии, параллельной оси канала, для прохождения объекта в зазорах между средним и крайними элементами магнитопровода.

Недостатками известных способов и устройств являются низкая достоверность контроля каната, поскольку приборы производят измерение двух основных информативных параметров - ЛД (канал локальных дефектов) и ПС (канал потери сечения каната). Эти каналы записываются в память прибора для отображения в виде дефектограммы, которая затем расшифровывается экспертом. В соответствии с требованиями норм, критериями браковки каната являются величина потери сечения - ПС и число обрывов проволок (то есть ЛД) на шаг свивки - плотность обрывов. Надежный способ оперативного (или автоматического) расчета второго критерия на данный момент отсутствует. Плотность обрывов рассчитывается экспертом по дефектограмме. При этом есть целый ряд объектов, для которых основным дефектом является локальный обрыв проволок. Кроме этого, в силу физической особенности датчиков некоторые дефекты могут регистрироваться только по каналу ЛД (канал датчиков Холла), некоторые - только по каналу ЛДИ (канал индуктивных катушек), многие дефекты регистрируются по обоим каналам одновременно. При этом, поскольку канал ЛДИ обладает лучшим пространственным разрешением, для близко расположенных дефектов соответствующие им сигналы по каналу ЛДИ учитываются как отдельные обрывы, тогда как по каналу ЛД они сливаются в единый сигнал, по которому число обрывов посчитать невозможно. Сигналы от обрывов по каналам ЛД и ЛДИ несколько смещены относительно друг друга (вследствие разного импульсного отклика датчиков). Вследствие указанных причин простое суммирование обрывов, обнаруженных по каналу ЛД и по каналу ЛДИ, даст неверный результат.

Техническим результатом патентуемого решения является обеспечение высокой достоверности определения плотности обрывов проволок и повышение точности диагностики за счет корректного суммирования обрывов, обнаруженных по каналу ЛД и ЛДИ, а также обеспечение независимого контроля за состоянием каната без привлечения эксперта за счет возможности автоматического расчета плотности обрывов и сравнения полученной величины с критерием браковки.

Указанный технический результат достигается за счет осуществления способа контроля технического состояния каната, заключающегося в том, что для обнаружения обрывов проволок одновременно с помощью датчиков Холла и индуктивных катушек осуществляют измерение сигнала по двум каналам локальных дефектов, а также по каналу потери сечения каната, после чего полученные сигналы датчиков Холла и индуктивных катушек обрабатываются совместно таким образом, что при обнаружении обрыва проволоки по одному из каналов создается область нечувствительности по второму для исключения двойного учета одного и того же обрыва, в том числе при наличии смещения сигнала от обрыва по разным каналам, за счет выбора такой длительности зоны нечувствительности, которая перекрывает типовое смещение сигналов от обрыва проволоки по каналу ЛД относительно канала ЛДИ.

Также технический результат достигается за счет конструкции дефектоскопа для осуществления способа, включающего магнитную головку, блок управления и индикации, выполненный с возможностью автоматической обработки данных от датчиков Холла и индуктивных катушек и отображения интегрального результата контроля на цветовом индикаторе (красный/желтый/зеленый) и более подробной информации на алфавитно-цифровом дисплее, при этом магнитная головка соединена кабелем с блоком управления и индикации, который, в свою очередь, соединен посредством беспроводного или проводного соединения с внешним компьютером для передачи результатов контроля или отображения информации в режиме реального времени, согласно патентуемому решению блок управления и индикации выполнен с возможностью автоматического сравнения в процессе контроля и по завершению обработки данных с критериями браковки и отображения результата на трехцветовом индикаторе (красный/желтый/зеленый), а также вывода информации о типе и расположении обнаруженных дефектов на дополнительном алфавитно-цифровом дисплее.

Кроме этого, магнитная головка состоит из намагничивающей системы, выполненной в виде двух полуцилиндров, по центру которых расположена измерительная система, включающая в себя два кольца датчиков Холла и две седлообразные индуктивные катушки.

Кольца датчиков Холла состоят из восьми датчиков, расположенных по окружности.

Далее решение поясняется ссылками на фигуры, на которых изображено следующее:

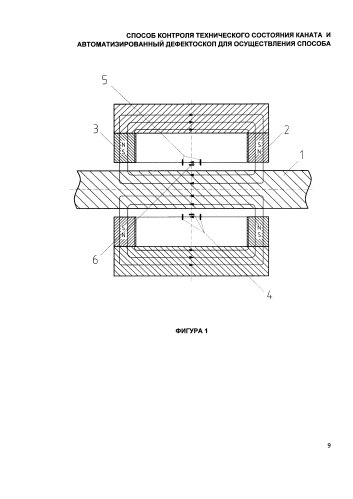

На фиг. 1 показан продольный разрез магнитной головки со схематичным изображением линий магнитного потока для бездефектного участка каната;

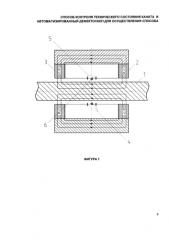

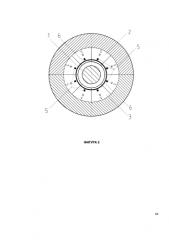

На фигуре 2 - поперечный разрез магнитной головки со схематичным изображением линий магнитного потока для бездефектного участка каната;

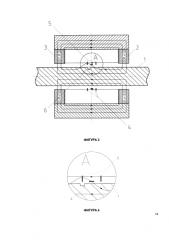

На фиг. 3 - продольный разрез магнитной головки при прохождении обрыва проволоки через измерительную систему;

На фигуре 4 - вид А по фигуре 3 (увеличено);

На фигуре 5 - блок-схема дефектоскопа;

На фигуре 6 - алгоритм осуществления способа;

На фигуре 7 - дефектограмма;

На фигуре 8 - форма сигналов.

Участок контролируемого каната 1 (см. фиг. 1) намагничивают вдоль его оси до состояния, близкого к насыщению, для чего создают магнитный поток с помощью постоянных магнитов 2 и 3. Как и в патенте РФ №2204129, изменение поперечного сечения контролируемого каната приводит к изменению магнитного потока рассеяния в межполюсном пространстве, который регистрируется измерительной системой 4, таким образом обеспечивается измерение величины потери сечения каната (ПС). Сигнал ПС формируется в результате суммирования сигналов датчиков Холла. При прохождении обрыва проволоки через измерительную систему 4 над поверхностью каната области обрыва возникает дополнительный локальный поток рассеяния магнитного поля, который регистрируется датчиками Холла 5 и индуктивными катушками 6, и формирует измерительный сигнал в обоих каналах локальных дефектов. На фиг. 3 показан продольный разрез магнитной головки при прохождении обрыва проволоки через измерительную систему. Сигнал ЛД формируется в результате вычитания суммарного сигнала первого кольца датчиков Холла из суммарного сигнала второго кольца датчиков Холла. Сигнал ЛДИ формируется как суммарный сигнал обеих индуктивных катушек. На фиг. 5 показана блок-схема дефектоскопа. Сигналы с датчиков Холла 5 и индуктивных катушек 6, представляющие собой эдс, поступают в блок обработки 7, где преобразуются в цифровой код и передаются по кабелю 8 в блок управления и индикации 9, который в свою очередь осуществляет совместную обработку сигналов и производит автоматический расчет плотности обрывов и сравнение ее с критерием браковки.

Критерием оценки состояния каната является число дефектов на единичную длину, или иначе - плотность дефектов. Способ осуществляется следующим образом: на вход (фиг. 5) поступают два измерительных сигнала - ЛД и ЛДИ. Эти сигналы имеют форму, показанную на Фиг. 8. Оба сигналы несут информацию о локальных дефектах каната. В силу физической особенности датчиков некоторые дефекты могут регистрироваться первым типом датчика (канал ЛД), некоторые - вторым (канал ЛДИ), и многие дефекты регистрируются одновременно обоими датчиками. При этом сигнал дефекта по каналу ЛД может быть несколько смещен по координате относительно сигнала того же дефекта по каналу ЛДИ. При использовании обоих каналов для регистрации дефектов нужно избежать двойного учета одного и того же дефекта, во избежание ошибки расчета плотности дефектов. Исключение двойного учета достигается за счет использования оптимальных фильтров 1 и 2 (фиг. 5), которые выделяют сигналы от дефектов таким образом, что их амплитуда становится максимальной относительно помехи. Пороговые детекторы 3 и 4 формируют на выходе прямоугольный импульс при превышении поступающим на вход сигналом заданного порога, как показано на Фиг. 8(А), что соответствует сигналу от дефекта. Формирователь единичного импульса 5 формирует на своем выходе импульс единичной длины (например, в 1 отсчет) по переднему фронту входного сигнала канала ЛД, что показано на Фиг. 8(Б). Длительность прямоугольного импульса по каналу ЛДИ выбирается с учетом реальной длительности измерительного сигнала суммированной с типичной величиной смещения сигнала от дефекта по каналу ЛД относительно канала ЛДИ. Эта величина определяется экспериментально. Оператор «ИЛИ» (блок 6) используется для объединения каналов. На его выходе объединенный сигнал имеет форму прямоугольного импульса, что показано на Фиг. 6В. Объединенный сигнал поступает на формирователь единичного импульса 7, на выходе которого создаются импульсы единичной длины, как показано на Фиг. 8(Г). Единичные импульсы соответствуют зарегистрированным дефектам и используются для расчета плотности дефектов блоком 8. Двойной учет одного и того же дефекта, зарегистрированного как по каналу ЛД, так и по каналу ЛДИ не происходит вследствие того, что импульс, соответствующий дефекту, по каналу ЛД преобразуется в единичный (Фиг. 8(Б)) и при наличии в это же время импульса по каналу ЛДИ не учитывается блоком 6 (Фиг. 8(В)).

1. Способ контроля технического состояния каната, заключающийся в том, что для обнаружения обрывов проволок одновременно с помощью датчиков Холла и индуктивных катушек осуществляют измерение сигнала по двум каналам локальных дефектов и по каналу потери сечения каната, после чего полученные сигналы датчиков Холла и катушек обрабатываются совместно таким образом, что при обнаружении обрыва проволоки по одному из каналов создается область нечувствительности по второму для исключения двойного учета одного и того же обрыва, в том числе при наличии смещения сигнала от обрыва по разным каналам, за счет выбора такой длительности зоны нечувствительности, которая перекрывает типовое смещение сигналов от обрыва проволоки по каналу датчиков Холла относительно канала индуктивных катушек.

2. Дефектоскоп для осуществления способа по п. 1, характеризующийся тем, что включает магнитную головку, блок управления и индикации, выполненный с возможностью автоматической обработки данных от датчиков Холла и индуктивных катушек и отображения интегрального результата контроля на индикаторе, при этом магнитная головка соединена с блоком управления и индикации, который, в свою очередь, соединен с внешним компьютером для передачи результатов контроля или отображения информации в режиме реального времени, причем блок управления и индикации выполнен с возможностью автоматического сравнения в процессе контроля и по завершению обработки данных с критериями браковки и отображения результата, а также вывода информации о типе и расположении обнаруженных дефектов на дополнительном дисплее.

3. Дефектоскоп по п. 2, характеризующийся тем, что магнитная головка состоит из намагничивающей системы, выполненной в виде двух полуцилиндров, по центру которых расположена измерительная система, включающая в себя два кольца датчиков Холла и две седлообразные индуктивные катушки.

4. Дефектоскоп по п. 3, характеризующийся тем, что кольца датчиков Холла состоят из восьми датчиков, расположенных по окружности.