Измерительный датчик вибрационного типа и измерительная система для измерения плотности и/или процента массового расхода

Иллюстрации

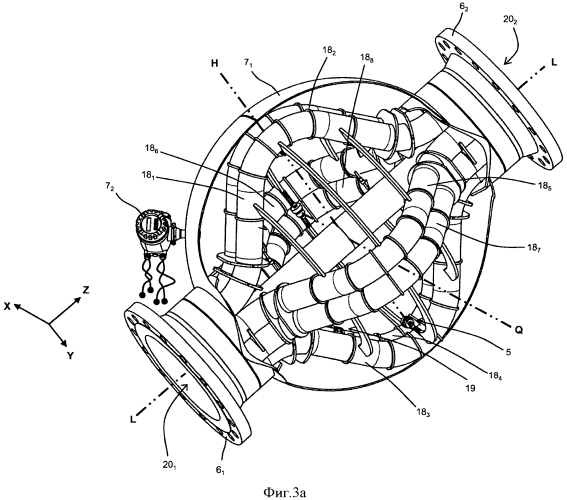

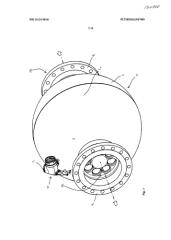

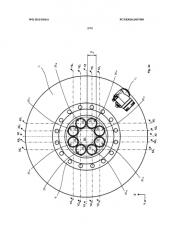

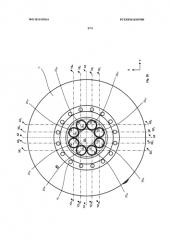

Показать всеИзобретение относится к измерительному датчику вибрационного типа для измерения проведенной в трубопроводе текучей среды, в частности газа, жидкости, порошка или другого текучего материала, в частности для измерения плотности и/или процента массового расхода, в частности, также суммированного в течение определенного временного интервала общего массового расхода протекающей в трубопроводе по меньшей мере периодически с массовым расходом более 1000 т/ч, в частности более 1500 т/ч, среды. Измерительный датчик включает в себя корпус-приемник (71), расположенный со стороны впуска конец которого образован посредством имеющего восемь, соответственно, расположенных на расстоянии друг от друга проточных отверстий (201A, 201B, 201C, 201D, 201E, 201F, 201G, 201H) расположенного со стороны впуска разделителя (201) потока, а расположенный со стороны выпуска конец которого образован посредством имеющего восемь, соответственно, расположенных на расстоянии друг от друга проточных отверстий (202A, 202B, 202C, 202D, 202E, 202F, 202G, 202H) расположенного со стороны выпуска разделителя (202) потока; а также систему труб с восьмью при формировании аэрогидродинамически параллельно соединенных путей прохождения потока подключенными к разделителям (201, 202) потока изогнутыми измерительными трубами (181, 182, 183, 184, 185, 186, 187, 188) для проведения текучей среды, причем каждая из восьми измерительных труб, соответственно, расположенным со стороны впуска концом измерительной трубы входит, соответственно, в одно из проточных отверстий разделителя (201) потока, а расположенным со стороны выпуска концом измерительной трубы входит, соответственно, в одно из проточных отверстий разделителя (202) потока. Электромеханическое устройство (5) возбуждения измерительного датчика служит для генерирования и/или поддержания механических колебаний измерительных труб (181, 182, 183, 184, 185, 186, 187, 188). Отличительной особенностью датчика является то, что измерительные трубы (181, 182, 183, 184) изогнуты и расположены таким образом, что отношение калибра к высоте D18/Q18 системы труб, определенное посредством отношения калибра D18 первой измерительной трубы к максимальному боковому удлинению Q18 системы труб, измеренного от наивысшей точки первой измерительной трубы (181) до наивысшей точки третьей измерительной трубы (183), составляет более 0,05. Технический результат - создание измерительного датчика высокой чувствительности и качества колебаний, который даже при больших массовых расходах более 1000 т/ч обеспечивает небольшую потерю давления, по возможности менее 3 бар, и который также при большом номинальном внутреннем диаметре свыше 100 мм имеет максимально компактную конструкцию и пригоден также для газообразных сред и/или для сред с существенно изменяющимися температурами. 3 н. и 56 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к измерительному датчику вибрационного типа для измерения проведенной в трубопроводе текучей среды, в частности, газа, жидкости, порошка или другого текучего материала, в частности, для измерения плотности, и/или процента массового расхода, в частности, также суммированного в течение определенного временного интервала общего массового расхода, протекающей в трубопроводе, по меньшей мере, периодически, с массовым расходом более 1000 т/ч, в частности, более 1500 т/ч, среды. Изобретение относится также к осуществленной, к примеру, в виде встроенного измерительного прибора измерительной системе с измерительным датчиком.

Уровень техники

В технике измерения и автоматизации процессов для измерения физических параметров, таких, к примеру, как массовый расход, плотность и/или вязкость протекающих в трубопроводах сред, к примеру, водянистой жидкости, газа, смеси жидкости и газа, пара, масла, пасты, шлама или другого текучего материала, зачастую используются такие встроенные измерительные приборы, которые посредством измерительного датчика вибрационного типа, через который проходит среда, и посредством подсоединенной к нему измерительной и рабочей схемы, вызывают в среде силы реакции, к примеру, соответствующие массовому расходу кориолисовы силы, соответствующие плотности силы инерции и/или соответствующие вязкости среды силы трения и т.д., и на их основании, генерируют выражающий собой соответствующий массовый расход, соответствующую вязкость и/или соответствующую плотность среды измерительный сигнал. Такие, осуществленные, в частности, в виде измерителей кориолисова массового расхода или измерителей кориолисова массового расхода и плотности, измерительные датчики подробно и детально описаны, к примеру, в EP-A 1001254, EP-A 553939, US-A 2002/0157479, US-A 2006/0150750, US-A 53 70002, US-A 5796011, US-B 6308580, US-B 6415668, US-B 6711958, US-B 6920798, US-B 7134347, US-B 7392709 или в WO-A 03/027616.

Каждый из измерительных датчиков имеет корпус-приемник, у которого расположенный со стороны впуска, первый конец корпуса, по меньшей мере, частично образован посредством имеющего ровно два, соответственно, расположенных на расстоянии друг от друга, имеющих форму кругового цилиндра или конуса, проточных отверстия, первого разделителя потока, а расположенный со стороны выпуска, второй конец корпуса, по меньшей мере, частично образован посредством имеющего ровно два, соответственно, расположенных на расстоянии друг от друга, проточных отверстия, второго разделителя потока. У некоторых, представленных в US-A 5796011, US-B 7350421 или в US-A 2007/0151368, измерительных датчиков корпус-приемник включает в себя, как правило, толстостенный, имеющий форму кругового цилиндра, трубный сегмент, который образует, по меньшей мере, один центральный сегмент корпуса-приемника.

Для проведения, по меньшей мере, периодически протекающей, при необходимости, также экстремально горячей среды, измерительные датчики включают в себя далее, соответственно, ровно две, аэрогидродинамически параллельно подсоединенные, изогнутые измерительные трубы из металла, в частности, из стали или титана, которые установлены внутри корпуса-приемника и удерживаются там посредством упомянутых ранее разделителей потока, с возможностью осуществления колебательного движения. Первая из, в большинстве случаев, конструктивно аналогичных и проходящих параллельно друг другу, измерительных труб входит расположенным со стороны впуска первым концом в первое проточное отверстие расположенного со стороны впуска первого разделителя потока, а расположенным со стороны выпуска вторым концом в первое проточное отверстие расположенного со стороны выпуска второго разделителя потока, а вторая из измерительных труб входит расположенным со стороны впуска первым концом во второе проточное отверстие первого разделителя потока, а расположенным со стороны выпуска вторым концом во второе проточное отверстие второго разделителя потока. Каждый из разделителей потока имеет далее, соответственно, фланец с уплотнительной поверхностью для герметичного подсоединения измерительного датчика к служащему для подведения среды к измерительному датчику или для отведения среды от измерительного датчика трубному сегменту трубопровода.

Для генерирования вышеуказанных сил реакции, измерительные трубы, приводимые в действие посредством служащего для генерирования или поддержания механических колебаний, в частности, изгибных колебаний, измерительных труб в так называемом режиме возбуждения или полезном режиме, устройства возбуждения, в процессе работы принуждаются к осуществлению колебательных движений. Колебания в полезном режиме осуществляются, зачастую, в частности, при использовании измерительного датчика в качестве измерителя кориолисова массового расхода и/или плотности, по меньшей мере, частично, как боковые изгибные колебания, и в случае протекающей через измерительные трубы среды, вследствие индуцированных в ней кориолисовых сил, перекрываются дополнительными, равными по частоте, колебаниями в так называемом кориолисовом режиме. В соответствии с этим - в данном случае, как правило, электродинамическое - устройство возбуждения осуществлено таким образом, что при его использовании обе измерительные трубы в полезном режиме, по меньшей мере, частично, в частности, также предпочтительным образом, могут возбуждаться к осуществлению изгибных колебаний дифференциально, то есть посредством введения действующих одновременно вдоль общей линии воздействия, однако, в противоположных направлениях, возбуждающих усилий.

Для регистрации вибраций, в частности, возбужденных посредством устройства возбуждения изгибных колебаний, измерительных труб и для генерирования выражающих собой вибрации колебательных сигналов, измерительные датчики имеют далее, соответственно, реагирующую на относительные перемещения измерительных труб, в большинстве случаев, также электродинамическую систему датчиков. Обычно система датчиков образуется посредством расположенного со стороны впуска, дифференциально регистрирующего колебания измерительных труб - то есть только относительные перемещения измерительных труб - датчика колебаний, а также посредством расположенного со стороны выпуска, дифференциально регистрирующего колебания измерительных труб, датчика колебаний. Каждый из, как правило, конструктивно аналогичных друг другу датчиков колебаний образован посредством удерживаемого на первой измерительной трубе постоянного магнита и посредством пронизываемой его магнитным полем, удерживаемой на второй измерительной трубе, цилиндрической катушки.

В процессе работы описанная выше, образованная посредством двух измерительных труб, система труб посредством электромеханического устройства возбуждения, по меньшей мере, периодически, в полезном режиме, возбуждается к механическим колебаниям, по меньшей мере, на одной доминирующей полезной частоте колебаний. В качестве частоты колебаний для колебаний в полезном режиме выбирается при этом обычно естественная резонансная частота системы труб в данный момент времени, которая опять же зависит, в основном, как от размера, формы и материала измерительных труб, так и от плотности среды в данный момент времени; при известных условиях на эту полезную частоту колебаний может оказывать существенное воздействие также и вязкость среды в данный момент времени. Вследствие колебаний плотности измеряемой среды и/или вследствие осуществленной в процессе работы замены среды, полезная частота колебаний в процессе работы измерительного датчика, естественно, изменяется, по меньшей мере, внутри калибруемого и заданного диапазона полезных частот, который включает в себя, соответственно, заданную нижнюю и заданную верхнюю предельные частоты.

Для определения полезной колебательной длины измерительных труб и, наряду с этим, для регулировки диапазона полезной частоты, измерительные датчики вышеописанного типа включают в себя далее в большинстве случаев, по меньшей мере, один, расположенный со стороны впуска, соединительный элемент для образования узла колебаний со стороны впуска для противофазных вибраций, в частности, изгибных колебаний, обеих измерительных труб, который на расстоянии от обоих разделителей потока устанавливается на обеих измерительных трубах, а также, по меньшей мере, один расположенный со стороны выпуска соединительный элемент для образования узла колебаний со стороны выпуска для противофазных вибраций, в частности, изгибных колебаний, измерительных труб, который как на расстоянии от обоих разделителей потока, так и на расстоянии от расположенного со стороны впуска соединительного элемента, установлен на обеих измерительных трубах. В случае использования изогнутых измерительных труб, длина проходящего между расположенным со стороны впуска соединительным элементом и расположенным со стороны выпуска соединительным элементом участка линии изгиба соответствующей измерительной трубы, и, следовательно, соединяющей центры тяжести всех воображаемых поверхностей поперечных сечений соответствующей измерительной трубы, воображаемой осевой линии указанной измерительной трубы, соответствует полезной колебательной длине измерительных труб. Посредством - относящихся к системе труб - соединительных элементов может быть, к тому же, оказано воздействие на качество колебаний системы труб, а также на чувствительность измерительного датчика в целом, таким образом, что для минимально требуемой чувствительности измерительного датчика необходимо иметь, по меньшей мере, одну минимальную полезную колебательную длину.

Разработки в области измерительных датчиков вибрационного типа достигли, между тем, такого уровня, когда современные измерительные датчики описанного типа могут удовлетворять практически самым высоким требованиям в широком диапазоне применений, в отношении точности и воспроизводимости результатов измерений. Такие измерительные датчики на практике используются для измерения массового расхода в пределах от лишь нескольких граммов в час (г/ч) до нескольких тонн в минуту (т/мин), при давлении до 100 бар для жидкостей или даже свыше 300 бар для газов. Полученная при этом точность измерения обычно составляет примерно 99,9% от фактического значения или выше, или, соответственно, ошибка измерения составляет 0,1%, причем нижняя граница гарантированной области измерения вполне может располагаться где-то на уровне примерно 1% верхнего предела измерений.

Ввиду широких возможностей применения, предлагаются пригодные для промышленного использования измерительные датчики вибрационного типа с номинальными внутренними диаметрами (соответствующими калибру присоединяемого к измерительному датчику трубопровода или калибру измерительного датчика, измеренного на присоединительном фланце), значения которых лежат в диапазоне значений номинальных внутренних диаметров от 1 мм до 250 мм, и при максимальном номинальном массовом расходе 1000 т/ч, соответственно, специфицированы для потерь давления менее 3 бар. Калибр измерительных труб составляет при этом примерно от 80 мм до 100 мм.

Несмотря на это, что, между тем, предлагаются измерительные датчики для использования в трубопроводах с очень большим процентом массового расхода и, соответственно, очень большим калибром, много свыше 100 мм, по прежнему, имеется повышенный интерес к тому, чтобы использовать измерительные датчики высокой точности и низкой потери давления и для еще больших калибров трубопроводов, к примеру, 300 мм или более, и соответственно, массового расхода в 1500 т/ч или более, к примеру, для применений в нефтехимической промышленности или при транспортировке и переработке нефти, природного газа, горючих материалов и т.д. При соответствующих масштабных увеличениях известных из уровня техники, в частности, из *EP-A 1001254, EP-A 553939, US-A 2002/0157479, US-A 5370002, US-A 5796011, US-B 6308580, US-B 6711958, US-B 7134347, US-B 7350421 или из WO-A 03/027616, и уже зарекомендовавших себя вариантов измерительных датчиков, это приводит к тому, что они должны были бы иметь чрезмерно большие габариты, в частности, геометрические размеры, отвечающие желаемым колебательным свойствам, требуемой нагрузке, а также максимально разрешенной потере давления, в частности, соответствующую расстоянию между уплотнительными поверхностями обоих фланцев установочную длину и, в случае изогнутых измерительных труб, максимальное боковое удлинение измерительного датчика. В соответствии с этим, неизбежно увеличивается также и собственная масса измерительного датчика, причем традиционные измерительные датчики большого номинального внутреннего диаметра уже выпускаются с собственной массой примерно в 400 кг. Опыты, которые были произведены для измерительных датчиков с двумя изогнутыми измерительными трубами, к примеру, в соответствии с US-B 73 50421 или US-A 5796011, в плане их согласования по масштабу с еще большими номинальными внутренними диаметрами, выявили, к примеру, тот факт, что для номинальных внутренних диаметров более 300 мм собственная масса увеличенного в масштабе традиционного измерительного датчика составила бы более 500 кг, соответственно, с установочной длиной более 3000 мм и максимальным боковым удлинением более 1000 мм.

Раскрытие изобретения

Исходя из вышеупомянутого уровня техники, задача изобретения состоит, поэтому, в создании измерительного датчика высокой чувствительности и качества колебаний, который даже при больших массовых расходах более 1000 т/ч обеспечивает небольшую потерю давления, по возможности менее 3 бар, и который также при большом номинальном внутреннем диаметре свыше 100 мм имеет максимально компактную конструкцию и, не в последнюю очередь, однако, пригоден также для газообразных сред и/или для сред с существенно изменяющимися температурами.

Для решения задачи изобретение относится к измерительному датчику вибрационного типа для регистрации, по меньшей мере, одного физического измеряемого параметра проведенной в трубопроводе текучей среды, к примеру, газа, жидкости, порошка или другого текучего материала, и/или для генерирования служащих для регистрации процента массового расхода проведенной в трубопроводе текучей среды, в частности, газа, жидкости, порошка или другого текучего материала, кориолисовых сил. Измерительный датчик включает в себя в соответствии с изобретением, к примеру, по меньшей мере, частично, в основном, трубообразный и/или, по меньшей мере, частично снаружи имеющий форму кругового цилиндра корпус-приемник, от которого образованы расположенный со стороны впуска первый конец корпуса, посредством имеющего восемь, соответственно, расположенных на расстоянии друг от друга, к примеру, имеющих форму кругового цилиндра, конусообразных проточных отверстий, расположенного со стороны впуска первого разделителя потока, и расположенный со стороны выпуска второй конец корпуса, посредством имеющего восемь, соответственно, расположенных на расстоянии друг от друга, к примеру, имеющих форму кругового цилиндра, конусообразных проточных отверстий, расположенного со стороны выпуска второго разделителя потока. Измерительный датчик включает в себя далее систему труб с восьмью, при формировании аэрогидродинамически параллельно соединенных путей прохождения потока, подключенными, к примеру, к конструктивно аналогичным разделителям потока, удерживаемыми в корпусе-приемнике с возможностью осуществления колебательных движений, в частности, лишь посредством указанных разделителей потока, и/или конструктивно аналогичными, и/или попарно параллельными, изогнутыми, к примеру, по меньшей мере, фрагментарно V-образными и/или, по меньшей мере, фрагментарно имеющими форму дуги окружности, измерительными трубами для проведения текучей среды. Из восьми конструктивно аналогичных, к примеру, как в отношении геометрии, так и в отношении материала, измерительных труб первая измерительная труба расположенным со стороны впуска первым концом измерительной трубы входит в первое проточное отверстие первого разделителя потока, а расположенным со стороны выпуска вторым концом измерительной трубы входит в первое проточное отверстие второго разделителя потока; по меньшей мере, фрагментарно параллельная первой измерительной трубе вторая измерительная труба расположенным со стороны впуска первым концом измерительной трубы входит во второе проточное отверстие первого разделителя потока, а расположенным со стороны выпуска вторым концом измерительной трубы входит во второе проточное отверстие второго разделителя потока; третья измерительная труба расположенным со стороны впуска первым концом измерительной трубы входит в третье проточное отверстие первого разделителя потока, а расположенным со стороны выпуска вторым концом измерительной трубы входит в третье проточное отверстие второго разделителя потока; а также, по меньшей мере, фрагментарно параллельная третьей измерительной трубе четвертая измерительная труба расположенным со стороны впуска первым концом измерительной трубы входит в четвертое проточное отверстие первого разделителя потока, а расположенным со стороны выпуска вторым концом измерительной трубы входит в четвертое проточное отверстие второго разделителя потока; пятая измерительная труба расположенным со стороны впуска первым концом измерительной трубы входит в пятое проточное отверстие первого разделителя потока, а расположенным со стороны выпуска вторым концом измерительной трубы входит в пятое проточное отверстие второго разделителя потока; к примеру, по меньшей мере, фрагментарно параллельная пятой измерительной трубе шестая измерительная труба расположенным со стороны впуска первым концом измерительной трубы входит в шестое проточное отверстие первого разделителя потока, а расположенным со стороны выпуска вторым концом измерительной трубы входит в шестое проточное отверстие второго разделителя потока; седьмая измерительная труба расположенным со стороны впуска первым концом измерительной трубы входит в седьмое проточное отверстие первого разделителя потока, а расположенным со стороны выпуска вторым концом измерительной трубы входит в седьмое проточное отверстие второго разделителя потока; и, к примеру, по меньшей мере, фрагментарно параллельная седьмой измерительной трубе восьмая измерительная труба расположенным со стороны впуска первым концом измерительной трубы входит в восьмое проточное отверстие первого разделителя потока, а расположенным со стороны выпуска вторым концом измерительной трубы входит в восьмое проточное отверстие второго разделителя потока. Измерительный датчик включает в себя далее электромеханическое, образованное, к примеру, посредством одного или нескольких электродинамических возбудителей колебаний, устройство возбуждения для генерирования и/или поддержания механических колебаний, в частности, изгибных колебаний, восьми измерительных труб.

Кроме того, изобретение относится к измерительной системе для измерения плотности и/или процента массового расхода, к примеру, также суммированного за определенный временной интервал общего массового расхода, протекающей в трубопроводе, по меньшей мере, периодически, к примеру, также с массовым расходом более 1000 т/ч, среды, к примеру, газа, жидкости, порошка или другого текучего вещества, и эта, осуществленная, к примеру, в виде встроенного измерительного прибора и/или измерительного прибора компактной конструкции, измерительная система включает в себя указанный измерительный датчик, а также электрически соединенный с измерительный датчиком, к примеру, расположенный в механически соединенном с корпусом-приемником корпусе для электроники, электронный преобразователь для настройки измерительного датчика, в частности, посредством его устройства возбуждения, и для обработки и оценки поданных от измерительного датчика колебательных сигналов; а также относится к использованию указанной измерительной системы для измерения плотности и/или процента массового расхода, в частности, также суммированного за определенный временной интервал общего массового расхода, и/или вязкости, и/или числа Рейнольдса протекающей в рабочем трубопроводе, к примеру, в системе труб, по меньшей мере, периодически, с массовым расходом более 1000 т/ч, к примеру, более 1500 т/ч, среды, к примеру, газа, жидкости, порошка или другого текучего вещества.

В соответствии с первым вариантом осуществления измерительного датчика изобретения устройство возбуждения осуществлено таким образом, что, тем самым, каждая из восьми измерительных труб, к примеру, также синхронно, может возбуждаться к осуществлению изгибных колебаний, к примеру, изгибных колебаний в присущем системе труб естественном режиме колебаний и/или на соответствующей им резонансной частоте.

В соответствии со вторым вариантом осуществления измерительного датчика изобретения устройство возбуждения осуществлено таким образом, что, тем самым, первая измерительная труба и вторая измерительная труба выполнены с возможностью возбуждения к противофазным изгибным колебаниям, а также третья измерительная труба и четвертая измерительная труба выполнены с возможностью возбуждения к одинаковым изгибным колебаниям, и/или, что, тем самым, пятая измерительная труба и седьмая измерительная труба выполнены с возможностью возбуждения к противофазным изгибным колебаниям, а также шестая измерительная труба и восьмая измерительная труба выполнены с возможность возбуждения, к примеру, также к противофазным изгибным колебаниям.

В соответствии с третьим вариантом осуществления измерительного датчика изобретения измерительные трубы осуществлены и расположены в измерительном датчике таким образом, что система труб имеет расположенную между первой воображаемой плоскостью продольного сечения и второй воображаемой плоскостью продольного сечения измерительного датчика, соответственно, параллельную первой воображаемой плоскости продольного сечения измерительного датчика и второй плоскости продольного сечения измерительного датчика, первую воображаемую плоскость продольного сечения, относительно которой система труб является зеркально симметричной и, что система труб имеет перпендикулярную ее воображаемой первой плоскости продольного сечения, вторую воображаемую плоскость продольного сечения, относительно которой система труб также является зеркально симметричной. В соответствии с вариантом усовершенствования данного варианта осуществления изобретения далее предусмотрено, что система труб имеет, соответственно, перпендикулярную как первой воображаемой плоскости продольного сечения, так и второй воображаемой плоскости продольного сечения, воображаемую плоскость поперечного сечения, в которой располагается центр тяжести масс системы труб, и/или относительно которой система труб также является зеркально симметричной.

В соответствии с четвертым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что оба разделителя потока осуществлены и расположены в измерительном датчике, к тому же, таким образом, что как бы соединяющая первое проточное отверстие первого разделителя потока с первым проточным отверстием второго разделителя потока, воображаемая первая соединительная ось измерительного датчика проходит параллельно как бы соединяющей второе проточное отверстие первого разделителя потока со вторым проточным отверстием второго разделителя потока, воображаемой второй соединительной оси измерительного датчика; что как бы соединяющая третье проточное отверстие первого разделителя потока с третьим проточным отверстием второго разделителя потока, воображаемая третья соединительная ось измерительного датчика проходит параллельно как бы соединяющей четвертое проточное отверстие первого разделителя потока с четвертым проточным отверстием второго разделителя потока, воображаемой четвертой соединительной оси измерительного датчика; что как бы соединяющая пятое проточное отверстие первого разделителя потока с пятым проточным отверстием второго разделителя потока, воображаемая пятая соединительная ось измерительного датчика проходит параллельно как бы соединяющей шестое проточное отверстие первого разделителя потока с шестым проточным отверстием второго разделителя потока, воображаемой шестой соединительной оси измерительного датчика; и что как бы соединяющая седьмое проточное отверстие первого разделителя потока с седьмым проточным отверстием второго разделителя потока, воображаемая седьмая соединительная ось измерительного датчика проходит параллельно как бы соединяющей восьмое проточное отверстие первого разделителя потока с восьмым проточным отверстием второго разделителя потока, воображаемой восьмой соединительной оси измерительного датчика.

В соответствии с вариантом усовершенствования данного варианта осуществления изобретения далее предусмотрено, что оба разделителя потока осуществлены и расположены в измерительном датчике таким образом, что первая воображаемая плоскость продольного сечения измерительного датчика, в которой проходят параллельная, к примеру, расположенной на одной оси с системой труб основной оси потока измерительного датчика, первая воображаемая соединительная ось и вторая воображаемая соединительная ось, параллельна второй воображаемой плоскости продольного сечения измерительного датчика, в которой проходят воображаемая третья соединительная ось и воображаемая четвертая соединительная ось; что третья воображаемая плоскость продольного сечения измерительного датчика, в которой проходят воображаемая первая соединительная ось и воображаемая третья соединительная ось, параллельна четвертой воображаемой плоскости продольного сечения измерительного датчика, в которой проходят воображаемая вторая соединительная ось и воображаемая четвертая соединительная ось; и что пятая воображаемая плоскость продольного сечения измерительного датчика, в которой проходят воображаемая пятая соединительная ось и воображаемая шестая соединительная ось, параллельна шестой воображаемой плоскости продольного сечения измерительного датчика, в которой проходят воображаемая седьмая соединительная ось и воображаемая восьмая соединительная ось; и что седьмая воображаемая плоскость продольного сечения измерительного датчика, в которой проходят воображаемая пятая соединительная ось и воображаемая седьмая соединительная ось, параллельна восьмой воображаемой плоскости продольного сечения измерительного датчика, в которой проходят воображаемая шестая соединительная ось и воображаемая восьмая соединительная ось. В соответствии с вариантом усовершенствования данного варианта осуществления изобретения далее предусмотрено, к примеру, что первая воображаемая плоскость продольного сечения системы труб проходит между пятой воображаемой плоскостью продольного сечения измерительного датчика и шестой воображаемой плоскостью продольного сечения измерительного датчика, к примеру, таким образом, что первая воображаемая плоскость продольного сечения системы труб параллельна пятой воображаемой плоскости продольного сечения измерительного датчика и параллельна шестой воображаемой плоскости продольного сечения измерительного датчика и/или, что вторая воображаемая плоскость продольного сечения системы труб проходит между третьей воображаемой плоскостью продольного сечения измерительного датчика и четвертой воображаемой плоскостью продольного сечения измерительного датчика, к примеру, таким образом, что вторая воображаемая плоскость продольного сечения системы труб параллельная третьей воображаемой плоскости продольного сечения измерительного датчика и параллельна четвертой воображаемой плоскости продольного сечения измерительного датчика.

В соответствии с пятым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что восемь проточных отверстий первого разделителя потока расположены таким образом, что относящиеся, в частности, к круглым поверхностям поперечного сечения проточных отверстий первого разделителя потока, воображаемые центры тяжести на плоскости образуют угловые точки воображаемого правильного восьмиугольника, причем указанные поверхности поперечного сечения располагаются в совместной воображаемой плоскости поперченного сечения первого разделителя потока.

В соответствии с шестым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что восемь проточных отверстий второго разделителя потока расположены таким образом, что относящиеся, в частности, к круглым поверхностям поперечного сечения проточных отверстий второго разделителя потока, воображаемые центры тяжести на плоскости образуют угловые точки воображаемого правильного восьмиугольника, причем указанные поверхности поперечного сечения располагаются в совместной воображаемой плоскости поперечного сечения второго разделителя потока.

В соответствии с седьмым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что каждая из восьми, в частности, равновеликих, измерительных труб имеет калибр, который больше 40 мм, в частности, больше 60 мм. В соответствии с вариантом усовершенствования данного варианта осуществления изобретения далее предусмотрено, что измерительные трубы изогнуты таким образом и располагаются таким образом, что отношение калибра к высоте системы труб, определенное посредством соотношения калибра первой измерительной трубы и максимального бокового удлинения системы труб, измеренное от наивысшей точки первой измерительной трубы до наивысшей точки третьей измерительной трубы, составляет более 0,05, в частности более 0,07 и/или менее 0,5, в частности менее 0,4.

В соответствии с восьмым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что первый разделитель потока имеет фланец, в частности, массой более 50 кг, для присоединения измерительного датчика к служащему под подведения среды к измерительному датчику трубному сегменту системы труб, а второй разделитель потока имеет фланец, в частности, массой более 50 кг, для присоединения измерительного датчика к служащему для отведения среды от измерительного датчика трубному сегменту системы труб. В соответствии с вариантом усовершенствования данного варианта осуществления изобретения каждый из фланцев, соответственно, имеет уплотнительную поверхность для герметичного соединения измерительного датчика с соответствующим трубным сегментом системы труб, причем расстояние между уплотнительными поверхностями обоих фланцев определяет составляющую, в частности, более 1000 мм, и/или менее 3000 мм, установочную длину измерительного датчика. В частности, измерительный датчик осуществлен далее таким образом, что при этом соответствующая длине проходящего между первым проточным отверстием первого разделителя потока и первым проточным отверстием второго разделителя потока участка линии изгиба первой измерительной трубы длина первой измерительной трубы выбрана таким образом, что отношение длины измерительной трубы к установочной длине измерительного датчика, определенное посредством соотношения длины первой измерительной трубы и установочной длины измерительного датчика, составляет более 0,7, в частности более 0,8 и/или менее 1,2; и/или что отношение калибра к установочной длине измерительного датчика, определенное посредством соотношения калибра первой измерительной трубы и установочной длины измерительного датчика, составляет более 0,02, в частности более 0,05 и/или менее 0,09. В альтернативном варианте или в дополнение к этому, измерительный датчик осуществлен таким образом, что отношение номинального внутреннего диаметра к установочной длине измерительного датчика, определенное посредством соотношения номинального внутреннего диаметра измерительного датчика и установочной длины измерительного датчика, меньше 0,3, в частности меньше 0,2 и/или больше 0,1, причем номинальный внутренний диаметр соответствует калибру трубопровода, по ходу которого должен быть помещен измерительный датчик.

В соответствии с девятым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что соответствующая длине проходящего между первым проточным отверстием первого разделителя потока и первым проточным отверстием второго разделителя потока участка линии изгиба первой измерительной трубы длина первой измерительной трубы составляет более 1000 мм, в частности, более 1200 мм, и/или менее 3000 мм, в частности, менее 2500 мм.

В соответствии с десятым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что отношение собственной массы всего измерительного датчика в целом к собственной массе первой измерительной трубы больше 10, в частности больше 15 и меньше 25.

В соответствии с одиннадцатым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что собственная масса M18 первой измерительной трубы, в частности, каждой из измерительных труб, больше 20 кг, в частности, больше 30 кг, и/или меньше 50 кг.

В соответствии с двенадцатым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что собственная масса измерительного датчика больше 200 кг, в частности, больше 300 кг.

В соответствии с тринадцатым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что номинальный внутренний диаметр измерительного датчика, который соответствует калибру трубопровода, по ходу которого должен быть помещен измерительный датчик, составляет более 50 мм, в частности, более 100 мм. В предпочтительном варианте измерительный датчик осуществлен далее таким образом, что отношение массы к номинальному внутреннему диаметру измерительного датчика, определенное посредством соотношения собственной массы измерительного датчика и номинального внутреннего диаметра измерительного датчика, меньше 2 кг/мм, в частности меньше 1 кг/мм и/или больше 0,5 кг/мм.

В соответствии с четырнадцатым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что отношение калибра к номинальному внутреннему диаметру измерительного датчика, определенное посредством соотношения калибра первой измерительной трубы и соответствующего калибру трубопровода, по ходу которой должен быть помещен измерительный датчик, номинального внутреннего диаметра измерительного датчика, меньше 0,4, в частности меньше 0,35 и/или больше 0,21.

В соответствии с пятнадцатым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что восемь измерительных труб, в отношении материала, из которого состоят их стенки, и/или в отношении геометрических размеров труб, в частности, длины измерительных труб, толщины стенок труб, наружного диаметра труб и/или калибра, конструктивно аналогичны.

В соответствии с шестнадцатым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что материалом, из которого, по меньшей мере, частично, состоят стенки восьми измерительных труб является титан и/или цирконий, и/или, к примеру, нержавеющая и/или высокопрочная сталь, дуплекс-сталь и/или супердуплекс-сталь, или хастеллой.

В соответствии с семнадцатым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что корпус-приемник, разделители потока и стенки измерительных труб состоят, соответственно, к примеру, из нержавеющей стали.

В соответствии с восемнадцатым вариантом осуществления измерительного датчика изобретения далее предусмотрено, что устройство возбуждения образовано посредством, к примеру, электродинамического и/или дифференциально возбуждающего колебания первой измерительной трубы относительно второй измерительной трубы, первого возбудителя колебаний. В частности, устройство возбуждения образовано далее посредством, к примеру, электродинамического и/или дифференциально возбуждающего колебания треть