Способ монтажа печатной формы на формном цилиндре посредством натяжных салазок

Иллюстрации

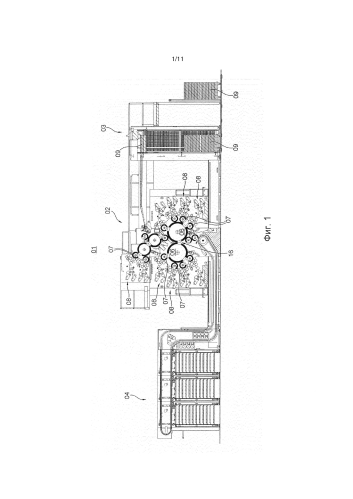

Показать всеВ заявке описан способ монтажа печатной формы на формном цилиндре, снабженном каналом, в котором расположены переднее зажимное устройство и заднее зажимное устройство, причем заднее зажимное устройство является частью салазок, расположенных внутри канала с возможностью их перемещения вдоль пути натяжения к переднему зажимному устройству, причем на стадии зажима салазки вместе с задним краем печатной формы, закрепленным в заднем зажимном устройстве, сначала перемещают к переднему зажимному устройству. после чего задний позиционирующий элемент устанавливают в положении относительно салазок, которое определяет заданное удаление заднего зажимного устройства от второй стенки канала, и деактивируют привод для зажима. Причем салазки вместе с задним зажимным устройством удерживаются в их положении вдоль зажима по меньшей мере благодаря тому, что сила зажатой печатной формы, воздействующая на салазки через задний позиционирующий элемент салазок, давит на них в направлении ко второй стенке канала. 11 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится к способу монтажа печатной формы на формном цилиндре в соответствии с ограничительной частью пункта 1 формулы изобретения.

В печатных машинах часто используют формные цилиндры, снабженные печатными формами в виде формных пластин. Подобные печатные формы можно менять. Для этого необходимо использовать устройство, фиксирующее печатную форму на формном цилиндре с возможностью ее замены. По мере ужесточения требований, предъявляемых к точности производимой на печатных машинах печатной продукции, возрастают также требования к точности монтажа печатных форм на формных цилиндрах. Так, например, в сфере печатания ценных бумаг выдвигают требования, согласно которым точность положения печатных форм по меньшей мере относительно друг друга должна находиться в пределах нескольких микрометров. Обеспечить подобную точность с помощью зажимов для печатных форм, используемых на обычных листовых печатных машинах, не представляется возможным.

Из патентов DE 4129831 A1, DE 102004052826 A1 и DE 19924784 A1 соответственно известен формный цилиндр, снабженный каналом, в котором расположено зажимное устройство с радиально-наружным зажимным элементом, который размещен неподвижно относительно базового корпуса зажимного устройства, и нажимным элементом, который расположен радиально глубже, чем радиально-наружный зажимной элемент, причем указанное приспособление снабжено позиционирующим элементом (распорным коммутатром), посредством которого нажимной элемент можно по меньшей мере частично перемещать относительно радиально-наружного зажимного элемента по меньшей мере в направлении зажима и/или в противоположном направлении.

Из патента DE 19511956 A1 известен формный цилиндр с зажимным устройством, снабженным радиально-внутренним зажимным элементом, который посредством по меньшей мере одного переднего прижимного элемента постоянно удерживается в определенном положении в тангенциальном направлении.

Из патента DE 4226565 A1 известно устройство для натяжения и юстирования эластичных печатных форм на формных цилиндрах ротационных печатных машин.

Из патента DE 3731039 A1 известен формный цилиндр с каналом, в котором расположено заднее зажимное устройство с радиально-наружным зажимным элементом, снабженное по меньшей мере одним нажимным элементом, который частично расположен радиально-глубже, чем по меньшей мере один радиально-наружный зажимной элемент, и причем указанное устройство имеет по меньшей мере один позиционирующий элемент, посредством которого по меньшей мере один нажимной элемент и радиально-наружный зажимной элемент можно по меньшей мере частично перемещать относительно друг друга по меньшей мере в направлении зажима и/или в противоположном направлении.

Из патента DE 4341431 A1 известен формный цилиндр с каналом, в котором расположены два зажимных устройства, каждое из которых имеет базовый корпус, причем по меньшей мере один зажимной элемент расположен неподвижно относительно соответствующего базового корпуса, тогда как по меньшей мере один другой зажимной элемент расположен подвижно относительно соответствующего базового корпуса. Одно из указанных зажимных устройств опирается на стенку канала посредством винтов. Другое устройство опирается на другую стенку канала посредством упорных штифтов.

Из патента DE 29815085 U1 известен формный цилиндр с каналом, в котором расположены два зажимных устройства. По меньшей мере одно из этих зажимных устройств имеет базовый корпус, относительно которого неподвижно расположен по меньшей мере один зажимной элемент и подвижно расположен по меньшей мере один другой зажимной элемент. Подобное зажимное устройство опирается на стенку канала посредством винтов и нажимных пружин.

Из патента DE 29608124 U1 известен формный цилиндр с каналом, в котором расположено по меньшей мере одно зажимное устройство по меньшей мере с одним базовым корпусом, относительно которого неподвижно расположен по меньшей мере один зажимной элемент и подвижно расположен по меньшей мере один другой зажимной элемент. По меньшей мере одно зажимное устройство опирается в тангенциальном направлении относительно цилиндрической части формного цилиндра посредством по меньшей мере трех опорных мест. Однако в цитируемом документе отсутствует информация о том, каким образом расположен вал, используемый для соединения базового корпуса с цилиндрической частью формного цилиндра, а именно неподвижно относительно базового корпуса, неподвижно относительно цилиндрической части или подвижно как относительно цилиндрической части, так и относительно базового корпуса.

Кроме того, из патента DE 4129831 A1 известно зажимное устройство, снабженное радиально-внутренним зажимным элементом, который посредством по меньшей мере одного переднего прижимного элемента постоянно удерживается в определенном положении в тангенциальном направлении.

Из публикации международной заявки WO 93/03925 A1 известен формный цилиндр с каналом, в котором расположено снабженное зажимным приспособлением устройство для зажима (натяжения), которое может перемещаться внутри канала на салазках.

Из патента DE 4239089 A1, а также из европейских патентов EP 0579017 A1 и EP 0711664 A1 известны способы и устройства для натяжения печатных форм и устранения ошибок в приводке. Кроме того, в документе EP 0579017 A1 описан формный цилиндр печатной машины, в канале которого расположено по меньшей мере одно устройство для натяжения печатной формы. Из патента DE 4235393 A1 известно устройство для настройки приводки, а также способ настройки приводки, предусматривающий использование приводочных упоров.

Из патента DE 102007057455 A1 известно устройство, посредством которого можно деформировать лежащую на формном цилиндре печатную форму. Для настройки положения печатной формы в тангенциальном направлении сначала аннулируют ранее выполненную настройку ее положения в аксиальном направлении.

Из патента US 2006/0174792 A1 известен способ, в соответствии с которым посредством термического расширения деформируют печатающую головку струйного принтера, что позволяет реагировать на изменение ширины запечатываемого рулонного полимерного материала.

Из немецкого патенте DE 10011815 A1 известен способ монтажа печатной формы на формном цилиндре, снабженном каналом, в котором упорядочены переднее зажимное приспособление и заднее зажимное приспособление, причем заднее зажимное приспособление является частью салазок, упорядоченных внутри канала с возможностью их перемещения вдоль пути натяжения в направлении к переднему зажимному приспособлению, и причем в процессе натяжения по меньшей одни салазки вместе с задним краем печатной формы, закрепленным в заднем зажимном приспособлении, сначала посредством по меньшей одного привода для натяжения перемещают в направлении к переднему зажимному приспособлению и первой стенке канала.

В основу настоящего изобретения была положена задача предложить новый способ монтажа печатной формы на формном цилиндре.

Указанная задача согласно изобретению решается с помощью способа, отличительные признаки которого приведены в пункте 1 формулы изобретения.

Достигаемое согласно изобретению преимущество прежде всего состоит в возможности простого и высокоточного накладывания печатной формы на формный цилиндр. Кроме того, используемое для этой цели устройство отличается конструктивной простотой и содержит минимальное количество подвижных деталей. Другим преимуществом настоящего изобретения является предпочитаемая высокая воспроизводимость положения печатной формы на формном цилиндре. Точность положения печатной формы на формном цилиндре возрастает также благодаря повышенным усилиям ее закрепления. Следствием этого, особенно характерным для печатных машин, в которых во взаимодействии с общим передаточным цилиндром функционируют несколько формных цилиндров, является особенно высокая точность печати, поскольку запечатываемый материал снабжается печатной краской только в одном месте, в связи с чем, точность отпечатка зависит лишь от точности положения печатных красок на общем передаточном цилиндре, а, следовательно, в конечном итоге от точности монтажа печатных форм на формных цилиндрах и взаимного расположения формных цилиндров.

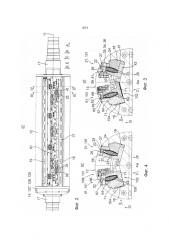

Формный цилиндр, в частности, формный цилиндр печатной машины, предпочтительно снабженный по меньшей мере одним каналом, в котором расположено предпочтительно по меньшей мере одно зажимное устройство, предпочтительно имеющее по меньшей мере один радиально-наружный зажимной элемент, в частности, по меньшей мере одну радиально-наружную зажимную планку, предпочтительно неподвижно расположенную относительно базового корпуса по меньшей мере одного зажимного устройства, которое предпочтительно включает по меньшей мере один нажимной элемент, расположенный радиально глубже, чем по меньшей мере один радиально-наружный зажимной элемент, а также предпочтительно включает по меньшей мере один позиционирующий элемент (распорный коммутатор), посредством которого по меньшей мере один нажимной элемент по меньшей мере частично можно перемещать относительно по меньшей мере одного радиально-наружного зажимного элемента, более предпочтительно относительно цилиндрической части формного цилиндра по меньшей мере в направлении зажима и/или в противоположном направлении, предпочтительно обладает одним или несколькими рассмотренными ниже отличительными признаками. По меньшей мере один позиционирующий элемент предпочтительно выполнен, например, в виде привода для ослабления зажима печатной формы, в частности, в виде шланга для ослабления зажима печатной формы.

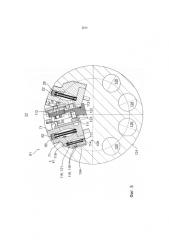

По меньшей мере одно зажимное устройство предпочтительно включает по меньшей мере два нажимных элемента, между которыми в тангенциальном направлении относительно формного цилиндра расположен по меньшей мере один позиционирующий элемент. Усилие зажима печатной формы посредством приспособления с двумя нажимными элементами удваивается по сравнению с устройством, снабженным единственным нажимным элементом с аналогичной пружинной жесткостью. Однако передаваемое позиционирующим элементом усилие остается таким же, так как установочный ход по меньшей мере одного позиционирующего элемента удваивается, поскольку по меньшей мере один позиционирующий элемент, расположенный между по меньшей мере двумя нажимными элементами, может перемещаться к каждому из них. Следовательно, если в качестве позиционирующего элемента используют ослабляющий шланг, в частности, ослабляющий зажим шланг, для удвоенного установочного усилия в ослабляющем зажим шланге не нужно создавать или не создают более высокого давления, чем в случае только одного нажимного элемента.

По меньшей мере одна прямая линия, соединяющая по меньшей мере два нажимных элемента по меньшей мере одного зажимного устройства, предпочтительно пересекает по меньшей мере один позиционирующий элемент по меньшей мере одного данного зажимного устройства. По меньшей мере один нажимной элемент посредством по меньшей мере одного позиционирующего элемента предпочтительно можно по меньшей мере частично перемещать относительно цилиндрической части формного цилиндра по меньшей мере в направлении зажима и/или в противоположном направлении.

По меньшей мере одно зажимное устройство предпочтительно включает по меньшей мере один радиально-внутренний зажимной элемент, на который в направлении зажима, то есть в направлении по меньшей мере к одному радиально-наружному зажимному элементу, более предпочтительно может воздействовать и/или воздействует усилие, передаваемое по меньшей мере от одного или предпочтительно по меньшей мере от двух нажимных элементов, и который совместно по меньшей мере с одним радиально-наружным зажимным элементом предпочтительно образует зажимной зазор. Таким образом, форма зажимного зазора и/или его позиционирование предпочтительно определяются по меньшей мере двумя зажимными элементами, причем зажимной зазор может функционировать воспроизводимо и предпочтительно без непреднамеренных перемещений печатной формы при ее закреплении. Прежде всего, это относится к предпочтительной ситуации, в соответствии с которой, по меньшей мере один радиально-внутренний зажимной элемент расположен с возможностью только линейного перемещения.

По меньшей мере одним радиально-наружным зажимным элементом предпочтительно является по меньшей мере одна радиально-наружная зажимная планка, протяженность которой в аксиальном направлении относительно оси вращения формного цилиндра составляет по меньшей мере 75% от аксиальной протяженности по меньшей мере одного канала, и/или по меньшей мере одним радиально-внутренним зажимным элементом предпочтительно является по меньшей мере одна радиально-внутренняя зажимная планка, протяженность которой в аксиальном направлении относительно оси вращения формного цилиндра составляет по меньшей мере 75% от аксиальной протяженности по меньшей мере одного канала. По меньшей мере каждый из двух нажимных элементов предпочтительно выполнен в виде по меньшей мере одной листовой пружины. При этом аксиальное направление предпочтительно параллельно оси вращения формного цилиндра.

По меньшей мере один позиционирующий элемент предпочтительно выполнен в виде по меньшей мере одного шланга для ослабления зажима печатной формы, в котором с целью ослабления зажима более предпочтительно можно создавать давление. Преимуществом подобного шланга является простота конструкции, а также возможность экономичного изготовления и эксплуатации. Другим преимуществом подобного шланга является возможность зажима печатной формы при деактивированном установочном элементе.

По меньшей мере один радиально-внутренний зажимной элемент соединен по меньшей мере с двумя нажимными элементами предпочтительно посредством по меньшей мере одного соединительного элемента.

По меньшей мере в одном канале предпочтительно смонтировано по меньшей мере одно переднее зажимное устройство указанной выше конструкции и по меньшей мере одно заднее зажимное устройство указанной выше конструкции. Благодаря этому указанные выше преимущества могут быть реализованы предпочтительно в удвоенном масштабе. По меньшей мере одно переднее зажимное устройство предпочтительно выполнено с целью закрепления набегающего в процессе печатания края печатной формы.

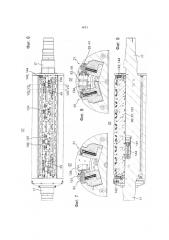

По меньшей мере одно зажимное устройство предпочтительно выполнено аналогично по меньшей мере одному заднему зажимному устройству и является составной частью по меньшей мере одних салазок по меньшей мере одного устройства для натяжения, причем по меньшей мере одни салазки расположены с возможностью их перемещения внутри по меньшей мере одного канала вдоль пути натяжения по меньшей мере к одному переднему зажимному устройству посредством по меньшей мере одного привода для натяжения. Путь перемещения при натяжении предпочтительно перпендикулярен оси вращения формного цилиндра. Путь перемещения при натяжении предпочтительно находится в плоскости, нормаль к которой ориентирована параллельно оси вращения формного цилиндра. Таким образом, салазки предпочтительно можно использовать как для натяжения печатной формы, так и для облегчения ее накладывания на формный цилиндр.

По меньшей мере часть пути перемещения салазок при натяжении предпочтительно проходит в тангенциальном и/или противоположном ему направлении, или в направлении натяжения, касательном к тангенциальному направлению, и/или противоположном ему направлении. По меньшей мере один привод для натяжения предпочтительно выполнен в виде по меньшей мере одного шланга для натяжения. Благодаря этому предпочтительно достигают таких же преимуществ, как и в случае шланга для ослабления зажима, прежде всего аналогичной конструктивной простоты и возможности экономичного изготовления и эксплуатации.

Максимальный путь перемещения по меньшей мере одних салазок относительно цилиндрической части формного цилиндра в направлении натяжения и/или в противоположном ему направлении предпочтительно по меньшей мере аналогичен измеряемой в направлении натяжения протяженности предусматриваемой или более предпочтительно фактической площади контакта печатной формы, закрепленной по меньшей мере в одном заднем зажимном устройстве посредством по меньшей мере одного радиально-наружного прижимного элемента по меньшей мере одного заднего зажимного устройства.

Протяженность по меньшей мере одного устройства для натяжения, более предпочтительно точно одного устройства для натяжения, в аксиальном направлении относительно оси вращения формного цилиндра предпочтительно соответствует по меньшей мере 75% аксиальной протяженности по меньшей мере одного канала.

По меньшей мере в одном канале предпочтительно расположено по меньшей мере одно устройство для натяжения, которое включает по меньшей мере одно переднее зажимное устройство и по меньшей мере одно заднее зажимное устройство, причем по меньшей мере одно переднее зажимное устройство предпочтительно снабжено по меньшей мере одним передним позиционирующим элементом, в частности, по меньшей мере одним передним приводом для ослабления зажима, предназначенным для размыкания и смыкания по меньшей мере одного переднего зажимного зазора, а также по меньшей мере двумя приводами для предварительного натяжения, соответственно предназначенными для настройки ориентированного в направлении к первой стенке канала переднего контактного тела, и причем по меньшей мере одно заднее зажимное устройство предпочтительно снабжено по меньшей мере одним задним позиционирующим элементом, в частности, по меньшей мере одним задним приводом для ослабления зажима, предназначенным для размыкания и смыкания по меньшей мере одного заднего зажимного зазора, а также по меньшей мере одним аксиальным приводом, предназначенным для корректирования положения по меньшей мере одного заднего зажимного приспособления в аксиальном направлении, параллельном оси вращения формного цилиндра. Благодаря этому возможна воспроизводимая и быстрая настройка устройства для натяжения.

В предпочтительном варианте по меньшей мере один передний привод для ослабления зажима, по меньшей мере два привода для предварительного натяжения, по меньшей мере один задний привод для ослабления зажима и по меньшей мере один аксиальный привод выполнены с возможностью управления и/или управлением ими посредством системы управления печатной машиной, и/или с возможностью их регулирования и/или их регулированием посредством системы управления печатной машиной. По меньшей мере одно заднее зажимное устройство предпочтительно снабжено по меньшей мере двумя дистанцирующими приводами для соответствующего заднего дистанцирующего элемента, или по меньшей мере двумя задними упорными приводами для соответствующего заднего регулирующего упор элемента, предназначенными для настройки по меньшей мере одного удаления по меньшей мере одного заднего зажимного устройства от второй стенки канала, причем по меньшей мере один передний привод для ослабления зажима, по меньшей мере два привода для предварительного натяжения, по меньшей мере один задний привод для ослабления зажима, по меньшей мере один аксиальный привод и по меньшей мере два дистанцирующих привода или задних упорных привода предпочтительно выполнены с возможностью управления и/или управлением ими посредством системы управления печатной машиной, и/или с возможностью их регулирования и/или их регулированием посредством системы управления печатной машиной. По меньшей мере одно заднее зажимное устройство предпочтительно снабжено по меньшей мере одними салазками, которые предпочтительно могут перемещаться по меньшей мере в одном направлении, перпендикулярном оси вращения формного цилиндра, посредством по меньшей мере одного привода для натяжения, который предпочтительно также выполнен с возможностью управления и/или управлением, и/или с возможностью регулирования и/или регулированием посредством системы управления печатной машиной. Благодаря оснащению печатной машины системой управления возможны высокая точность и дистанционная настройка устройства для натяжения и/или по меньшей мере одного зажимного устройства.

В предпочтительном варианте по меньшей мере одно зажимное устройство в тангенциальном направлении опирается на цилиндрическую часть формного цилиндра по меньшей мере в трех опорных местах, причем в первом опорном месте по меньшей мере один базовый корпус по меньшей мере одного переднего зажимного устройства или деталь по меньшей мере одного переднего зажимного устройства, неразъемно расположенная по меньшей мере на одном базовом корпусе, предпочтительно непосредственно контактируют с первой стенкой канала или деталью, неразъемно смонтированным на цилиндрической части формного цилиндра, и причем по меньшей мере в двух вторых опорных местах соответственно контактное тело по меньшей мере одного переднего зажимного устройства, положение которого относительно по меньшей мере одного базового корпуса можно регулировать и которое можно перемещать вместе по меньшей мере с одним базовым корпусом, предпочтительно контактирует с первой стенкой канала или элементом, неразъемно смонтированным на цилиндрической части формного цилиндра. Это позволяет особенно точно и воспроизводимо корректировать положение и чрезмерное натяжение печатной формы.

Ниже описан способ монтажа печатной формы на формном цилиндре, предпочтительно снабженном по меньшей мере одним каналом, в котором предпочтительно расположены по меньшей мере одно переднее зажимное устройство и по меньшей мере одно заднее зажимное устройство, которое предпочтительно является составной частью по меньшей мере одних салазок, причем способ предпочтительно предусматривает реализацию одной или нескольких описанных ниже технологических операций.

Способ предпочтительно используют для монтажа, предпочтительно с точным соблюдением приводки, соответственно по меньшей мере одной печатной формы по меньшей мере на двух формных цилиндрах печатной машины, в частности, листовой печатной машины, причем каждый по меньшей мере из двух формных цилиндров предпочтительно снабжен по меньшей мере одним каналом, в котором предпочтительно расположено соответственно по меньшей мере одно устройство для натяжения, соответственно предпочтительно включающее по меньшей мере одно переднее зажимное устройство, в котором закреплен передний край соответствующей печатной формы, и соответственно предпочтительно по меньшей мере одно заднее зажимное устройство, в котором закреплен задний край печатной формы, причем предпочтительно в процессе контроля, выполняемого предпочтительно посредством по меньшей мере одного датчика приводки, предпочтительно регистрируют по меньшей мере один приводочный оттиск запечатываемого материала предпочтительно в виде печатного листа, причем в зависимости от результатов подобной регистрации, полученных предпочтительно в процессе аналитической оценки, предпочтительно определяют и предпочтительно рассчитывают новые настройки по меньшей мере для одного позиционирующего элемента, более предпочтительно по меньшей мере для одного переднего в тангенциальном направлении позиционирующего элемента и/или по меньшей мере для одного заднего в тангенциальном направлении позиционирующего элемента по меньшей мере одного из устройств для натяжения, причем предпочтительно в процессе первой адаптации предпочтительно по меньшей мере одну печатную форму, с ошибками натянутую, например, по меньшей мере относительно тангенциального направления, по меньшей мере частично, более предпочтительно полностью разгружают, оставляя ее закрепленной по меньшей мере в одном переднем зажимном приспособлении и по меньшей мере в одном заднем зажимном приспособлении, и предпочтительно после соответствующей вновь определенной и предпочтительно рассчитанной настройки по меньшей мере одного позиционирующего элемента, в частности, по меньшей мере одного переднего позиционирующего элемента и по меньшей мере одного заднего позиционирующего элемента, печатную форму натягивают на соответствующий формный цилиндр с изменениями в тангенциальном направлении. В случае, по меньшей мере частичной разгрузки по меньшей мере одной печатной формы воздействующее на нее усилие натяжения уменьшают предпочтительно по меньшей мере на 50%, более предпочтительно по меньшей мере на 75%, еще более предпочтительно по меньшей мере на 90%. В случае полной разгрузки по меньшей мере одной печатной формы воздействующую на нее силу натяжения предпочтительно уменьшают на 100%.

В предпочтительном варианте новые настройки по меньшей мере для одного позиционирующего элемента определяют и более предпочтительно рассчитывают посредством вычислительного устройства, более предпочтительно посредством системы управления печатной машиной или вычислительного устройства, схемотехнически связанного с системой управления печатной машиной. По меньшей мере один датчик приводки предпочтительно выполнен в виде по меньшей мере одного оптического датчика приводки, например, плоской камеры. По меньшей мере один датчик приводки предпочтительно схемотехнически связан с системой управления печатной машиной.

Способ предпочтительно отличается тем, что запечатываемый материал снабжен по меньшей мере одним приводочным оттиском, который соответственно включает по меньшей мере два опорных элемента, в частности, две приводочные метки, перенесенные с разных печатных форм и предпочтительно отпечатанные разными печатными красками, причем предпочтительно для каждого приводочного оттиска регламентируют или регламентирован опорный элемент, в частности, приводочная метка в виде базового опорного элемента, в частности, базовой приводочной метки, и причем в процессе контроля регистрируют фактические положения всех опорных элементов, в частности, приводочных меток по меньшей мере одного приводочного оттиска по сравнению с заданными положениями предпочтительно базового опорного элемента, в частности, базовой приводочной метки по меньшей мере одного соответствующего приводочного оттиска, более предпочтительно по меньшей мере от одного датчика приводки.

Способ предпочтительно отличается тем, что в случае обнаружения по меньшей мере одного отклонения фактического положения приводочного оттиска в тангенциальном направлении от его заданного положения, выходящего за пределы допустимого интервала, в процессе аналитической оценки предпочтительно с учетом других контролируемых приводочных оттисков определяют и предпочтительно рассчитывают новые настройки по меньшей мере для одного позиционирующего элемента по меньшей мере одного устройства для натяжения, посредством которого, например, с ошибками натянута или была натянута по меньшей мере одна печатная форма, и который явился причиной отклонения положения по меньшей мере одной приводочной метки в тангенциальном направлении, причем в ходе первого процесса адаптации по меньшей мере одну, например, натянутую с ошибками печатную форму по меньшей мере частично, более предпочтительно полностью разгружают в тангенциальном направлении, а затем натягивают на соответствующий формный цилиндр с изменениями в тангенциальном направлении.

Способ предпочтительно отличается тем, что в процессе аналитической оценки определяют и более предпочтительно рассчитывают новые настройки по меньшей мере для одного соответствующего позиционирующего элемента по меньшей мере двух, более предпочтительно всех устройств для натяжения, посредством которых, например, натянута или была натянута с ошибками соответственно по меньшей мере одна печатная форма, причем в процессе первой настройки по меньшей мере эти по меньшей мере две, предпочтительно все, например, с шибками натянутые печатные формы по меньшей мере частично и более предпочтительно полностью разгружают по меньшей мере относительно соответствующего тангенциального направления, причем указанные печатные формы остаются закрепленными в соответствующем по меньшей мере одном переднем зажимном устройстве и соответствующем по меньшей мере одном заднем зажимном устройстве, в частности, соответствующего по меньшей мере одного устройства для натяжения, после чего предпочтительно посредством по меньшей мере одного соответствующего устройства для натяжения указанные печатные формы натягивают на формном цилиндре в соответствии с вновь определенными и предпочтительно рассчитанными настройками по меньшей мере одного соответствующего позиционирующего элемента с изменениями в тангенциальном направлении.

Способ предпочтительно отличается тем, что в процессе аналитической оценки новые настройки для нескольких позиционирующих элементов одного или нескольких устройств для натяжения определяют и предпочтительно перерассчитывают одновременно и/или с учетом взаимного влияния нескольких позиционирующих элементов.

Способ предпочтительно отличается тем, что первый процесс адаптации, например, по меньшей мере двух с ошибками натянутых печатных форм реализуют по меньшей мере эпизодически и одновременно.

Способ предпочтительно отличается тем, что по меньшей мере в одном процессе пробного печатания, предшествующем процессу контроля, на запечатываемом материале отпечатывают по меньшей мере два приводочных оттиска, которые соответственно включают по меньшей мере два опорных элемента, в частности, две приводочные метки, перенесенные по меньшей мере с двух разных печатных форм. То есть печатную краску переносят на запечатываемый материал с разных печатных форм, в частности, непосредственно или предпочтительно косвенно.

Способ предпочтительно отличается тем, что в первом процессе адаптации натяжение в пределах по меньшей мере одной печатной формы относительно аксиального направления сохраняется неизменным.

Способ предпочтительно отличается тем, что по меньшей мере один позиционирующий элемент по меньшей мере одного устройства для натяжения выполнен в виде по меньшей мере одного переднего контактного тела, посредством котором можно регулировать расстояние по меньшей мере одного переднего зажимного устройства от первой стенки по меньшей мере одного канала, и/или также тем, что по меньшей мере один позиционирующий элемент по меньшей мере одного устройства для натяжения выполнен в виде по меньшей мере одного заднего дистанцирующего элемента, посредством которого можно регулировать расстояние по меньшей мере одного заднего зажимного устройства от второй стенки по меньшей мере одного канала, и/или также тем, что по меньшей мере один позиционирующий элемент по меньшей мере одного устройства для натяжения выполнен в виде по меньшей мере одного аксиального привода, посредством которого можно регулировать положение по меньшей мере одного заднего зажимного устройства относительно аксиального направления, параллельного оси вращения соответствующего формного цилиндра.

Способ предпочтительно отличается тем, что в процессе контроля регистрируют и в процессе аналитической оценки обрабатывают по меньшей мере два отстоящих друг от друга приводочных оттиска, расположенных в поперечном направлении относительно направления перемещения запечатываемого материала и/или в аксиальном направлении относительно по меньшей мере одного формного цилиндра, и/или по меньшей мере два отстоящих друг от друга приводочных оттиска, расположенных вдоль направления перемещения запечатываемого материал и/или в тангенциальном направлении относительно по меньшей мере одного формного цилиндра.

Способ предпочтительно отличается тем, что в процессе контроля одновременно регистрируют и/или в процессе аналитической оценки совместно обрабатывают предпочтительно механически и/или схемотехнически связанными друг с другом датчиками, в частности, датчиками приводки, по меньшей мере два приводочных оттиска, находящихся на противолежащих поверхностях запечатываемого материала. Преимущество подобной одновременной регистрации приводочных оттисков состоит в исключении возможности перемещения запечатываемого материала в промежутке времени между контролем лицевой стороны и контролем обратной стороны запечатываемого материала. Кроме того, в связи с тем, что положение по меньшей мере двух датчиков относительно друг друга предпочтительно известно и/или неизменно, предоставляется возможность получения точной информации относительности приводки друг к другу лицевой и обратной сторон запечатываемого материала. Участки поверхности, контролируемые по меньшей мере двумя датчиками приводки, предпочтительно расположены один над другим. Более предпочтительно запечатываемый материал при регистрации по меньшей мере двух одновременно контролируемых приводочных меток расположен между по меньшей мере двумя датчиками приводки. Преимуществом совместной обработки результатов контроля является возможность учета взаимного влияния. Так, например, измененная настройка переднего позиционирующего элемента может потребовать изменения настройки уже измененной ранее настройки заднего позиционирующего элемента. Это относится как к оттиску на лицевой стороне запечатываемого материала относительно оттиска на обратной стороне запечатываемого материала, так и к разным частичным оттискам на общей стороне запечатываемого материала.

Способ предпочтительно отличается тем, что количество контролируемых и оцениваемых с взаимным учетом приводочных оттисков по меньшей мере соответствует суммарному количеству позиционирующих элементов, выполненных в виде передних контактных тел и/или задних дистанцирующих элементов одного из по меньшей мере двух формных цилиндров. Более предпочтительно количество приводочных оттисков в расчете на печатную форму составляет по меньшей мере восемь, еще более предпочтительно по меньшей мере четырнадцать. В частности, предпочтительно контролируют и оценивают приводочные оттиски как лицевой стороны, так и обратной стороны запечатываемого материала.

Способ предпочтительно отличается тем, что, в частности, в случае по меньшей мере одного возникающего в аксиальном направлении отклонения фактического положения оси вращения по меньшей мере одного формного цилиндра от ее заданного положения, выходящего за пределы интервала допусков, в процессе аналитической оценки, реализуемой предпочтительно с учетом других контролируемых приводочных оттисков, определяют и предпочтительно рассчитывают новые настройки по меньшей мере для одной температуры по меньшей мере одной печатной формы, например, расположенной с ошибками в аксиальном направлении по меньшей мере на одном формном цилиндре, по меньшей мере для цилиндрической части по меньшей мере одного формного цилиндра и/или по меньшей мере для одного взаимодействующего с этой печатной формой и/или этим по меньшей мере одним формным цилиндром термостатирующего средства, в частности, термостатирующей жидкости, причем во втором процессе адаптации в соответствии с новыми настройками изменяют по меньшей мере одну температуру указанной выше по меньшей мере одной печатной формы, указанной выше по меньшей мере одной цилиндрической части и/или указанного выше термостатирующего средства, в частности, термостатирующей жидкости. Способ основан на том, что в случае сравнивания нескольких приводочных оттисков, расположенных в разных аксиальных положениях, и аксиальном расположении той или иной печатной краски, отличающемся от аксиального расположения других печатных красок, соответствующая ошибка может быть скомпенсирована температурой, если под ошибкой не подразумевается ошибка, устранимая посредством обычных устройств для поперечной приводки, например, постоянное аксиальное смещение печатной формы и/или формного цилиндра. Преимущество способа, в частности, состоит в том, что он позволяет обеспечивать равномерное изменение ширины соо