Упаковочный материал, содержащий намагничевыемые части

Иллюстрации

Показать всеИзобретение относится к листу или полотну упаковочного материала. Упаковочный материал содержит по меньшей мере одну намагничиваемую часть на каждую упаковку, изготавливаемую из упаковочного материала, причем упомянутый упаковочный материал содержит многослойный материал со слоем бумаги или картона. Упомянутая по меньшей мере одна намагничиваемая часть обеспечена непосредственно на одной поверхности упомянутого бумажного или картонного слоя. Причем по меньшей мере одна намагничиваемая часть обеспечена посредством операции печати. При этом по меньшей мере одна намагничиваемая часть выполнена таким образом, чтобы не искажать внешний вид упаковки. Упомянутая по меньшей мере одна намагничиваемая часть размещается в таком месте на упаковочном материале, которое находится в пределах соединения перекрывающихся краев упаковочного материала, когда упаковочный материал складывается и герметизируется для того, чтобы образовать упаковку. Кроме того, упомянутый бумажный или картонный слой покрыт пластмассовыми покрытиями на каждой его стороне. 4 з.п. ф-лы, 19 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к листу или полотну упаковочного материала, содержащему, по меньшей мере, одну обнаруживаемую несущую информацию метку на упаковочный контейнер, предназначенный для изготовления из указанного полотна или листа. В частности, настоящее изобретение относится к полотну или листу такого упаковочного материала, содержащему основной слой бумаги или картона и внешние непроницаемые для жидкостей слои полиолефина, из которого изготавливают упаковочный контейнер для транспортировки и использования жидких и/или твердых продуктов питания. Настоящее изобретение также относится к упаковочному контейнеру, производимому из листа или полотна указанного упаковочного материала в процессе изготовления, наполнения и герметизации. Настоящее изобретение также относится к способу изготовления полотна упаковочного материала, содержащего, по меньшей мере, одну обнаруживаемую несущую информацию метку на упаковочный контейнер (пакет), предназначенный для изготовления из указанного полотна. Кроме того, настоящее изобретение относится к способу изготовления наполняемой и герметизируемой упаковки из листа или полотна упаковочного материала, содержащего, по меньшей мере, по одной обнаруживаемой несущей информацию метке на каждой упаковке, предназначенной для изготовления из указанного полотна или листа, где информацию, считываемую с указанной несущей информацию метки, используют, чтобы регулировать соответствующие технологические параметры для изготовления упаковочного контейнера.

УРОВЕНЬ ТЕХНИКИ

В области упаковочной технологии, где упаковку изготавливают из упаковочного материала, известно использование упаковочного материала в виде отдельных листов, нарезанных из полотна перед наполнением упаковки, или в виде полотна, из которого изготавливают трубу во время процесса производства, наполнения и герметизации упаковочного контейнера. Направляющие метки, например, для оптического считывания, обеспечивают для сохранения связанной с технологией информации, чтобы осуществлять операции в процессе превращения указанных отдельных листов или полотна посредством складывания и герметизации в упаковочный контейнер. Такие оптические направляющие метки иногда называют термином «приводочные метки» («штрих-коды»). Приводочную метку для оптического считывания наносят во время печати упаковочного материала, когда, например, декоративный рисунок или информацию о продукте печатают на упаковочном материале. Проблема этих приводочных меток заключается в том, что они занимают немалую площадь поверхности, которая определяет внешний вид упаковочного контейнера. Были сделаны попытки уменьшить такую нежелательно занимаемую внешнюю поверхность путем сокращения физического размера метки. Однако поскольку уменьшение физического размера ограничено нижним критическим пределом размера, ниже которого метка становится слишком мелкой, чтобы быть обнаруживаемой, по меньшей мере, с минимальной требуемой точностью посредством имеющихся оптических приборов.

Европейский патент EP 705759 A1 описывает использование магнитной метки в упаковочном материале для хранения относящейся к упаковке информации. Однако эти магнитные метки не обеспечивают ни точного расположения упаковочного материала в расфасовочной машине, ни передачи достаточного объема данных от места изготовления упаковочного материала до расфасовочной машины и далее.

ЦЕЛЬ

Таким образом, цель настоящего изобретения заключается в том, чтобы предложить улучшенную упаковку на основе полотна упаковочного материала с магнитными метками.

Упаковочный материал для такой улучшенной упаковки изготавливают в форме полотна или отдельных листов, которые превращают в упаковки согласно известным принципам изготовления, наполнения и герметизации упаковочных контейнеров для транспортировки и использования продуктов питания. Хорошо известные примеры таких упаковочных контейнеров представляют собой Tetra Brik, Tetra Rex, Tetra Fino, Tetra Recart, Tetra Top (все они являются зарегистрированными товарными знаками, принадлежащими фирме Tetra Pak), см. в издании «Энциклопедия упаковки» 1987 г. (с. 93 и далее) более подробную информацию о форме и размерах типичного примера промышленной упаковки Tetra Brik. Общая отличительная особенность большинства упаковочных материалов для этих промышленных упаковочных контейнеров заключается в том, что они содержат жесткий, но сгибаемый основной слой картона и внешние непроницаемые для жидкостей пленки или покрытия на основе полиолефина, обычно полиэтилена на обеих сторонах указанного основного слоя. В тех случаях, где готовую упаковку предполагается использовать для особенно чувствительных к кислороду продуктов питания, таких как сок, вино, пищевое растительное масло, упаковочный материал содержит, по меньшей мере, один дополнительный слой материала, обладающего желательными свойствами непроницаемости по отношению к газам, в частности, кислороду. Один предпочтительный материал для такого непроницаемого слоя представляет собой фольга из алюминия (Al), благодаря которой упаковочный материал можно герметизировать посредством индукционного нагревания, которое представляет собой быстрый и эффективный способ термической герметизации.

Чтобы упростить изготовление путем сгибания упаковочного материала, на указанный упаковочный материал можно наносить картину линий сгиба, вдоль которых материал предполагается сгибать при его превращении в готовые упаковочные контейнеры. Линии сгиба наносят во время изготовления упаковочного материала. Кроме того, предпочтительно печатать на упаковочном материале отличительное изображение для эстетических и/или информационных целей (так называемое оформление), которое должно быть заметно на внешней стороне упаковка, изготавливаемой из данного материала.

Разумеется, упаковочный материал, из которого изготавливают упаковку для транспортировки и использования продуктов питания, должен иметь такой состав и конфигурацию, чтобы наилучшим образом обеспечивать химическую, а также механическую защиту для содержащихся в нем продуктов питания, причем для многослойного материала существует дополнительное требование того, что из него должны получаться удобные для потребителей упаковочные контейнеры, которые легко открываются без необходимости использования дополнительного инструмента для получения доступа к их содержимому. Таким образом, упаковочный материал обычно снабжен встроенным устройством для открывания, таким как предварительно вырезанное отверстие, через которое предполагается опустошение данной упаковки.

Один традиционный способ изготовления упаковочного материала, который описан выше, включает сначала следующие интегрированные технологические этапы: пропускание полотна из картона через печатное устройство, в котором желательное печатное изображение для эстетических и/или информационных целей многократно наносят на одну поверхность картона, т.е. на поверхность, которая будет обращена наружу, когда из упаковочного материала впоследствии будут изготовлены упаковки. После такой печати полотно пропускают через сгибающее устройство, установленное непосредственно после печатного устройства или совмещенного с ним, где на полотно многократно наносят рисунок линий сгиба в соответствии с уже нанесенным печатным изображением.

Как указано выше, часто оказывается, что полотно дополняет также предварительно изготовленное устройство для открывания, в том числе предварительно вырезанное отверстие, через которое предполагается извлечение содержимого наполненных упаковок. Такое отверстие можно вырезать, используя механический инструмент или лазерное режущее устройство. Операцию механического резания обычно осуществляют в непосредственной близости от операции сгибания, тогда как операцию лазерного резания можно осуществлять во временном и пространственном удалении от указанной операции сгибания. Независимо от способа резания, важно, чтобы положение вырезанного отверстия соответствовало рисунку линий сгиба, в результате чего получается упаковочный контейнер высокого качества в отношении функциональности и внешнего вида.

Полотно затем свертывают в рулон и направляют на вторую интегрированную технологическую линию, включающую несколько устройств для нанесения покрытия или ламинирования, где на полотно в первом устройстве для нанесения покрытия наносят внешний слой полиолефина, что осуществляется методом экструзионного покрытия печатной поверхности картона. После этого полотно поступает во второе устройство для нанесения покрытия или ламинирования, в котором на противоположную поверхность картона, т.е. на поверхность, которая предназначена для обращения внутрь при изготовлении из упаковочного материала упаковочных контейнеров, наносят внешний слой полиолефина методом экструзионного покрытия. В том случае, когда упаковочный материал предназначен для упаковки чувствительных к кислороду продуктов питания, таких как сок, вино, пищевое растительное масло и т.д., газонепроницаемый слой, обычно фольгу из алюминия (Al) сначала ламинируют на указанную противоположную поверхность, прежде чем наносят внешний слой полиолефина, таким образом, чтобы предотвратить контакт между фольгой и продуктом питания, для которого предназначен упаковочный контейнер. Наконец, полученное в результате покрытое и ламинированное полотно свертывают в рулон и направляют на третью интегрированную технологическую линию, где полотно подвергают проверке, исправлению дефектов, разрезанию и аналогичным механическим операциям, чтобы привести полотно в приемлемое состояние для изготовления из него наполняемых и герметизируемых упаковок.

Настоящее изобретение основано на понимании того, что на упаковочный материал можно наносить магнитные метки. В настоящем изобретении предлагается наносить на полотно по одной или более обнаруживаемых намагничиваемых частей на каждой упаковке, для изготовления которой предназначено полотно, где обнаруживаемые намагничиваемые части содержат намагничиваемые частицы, таким образом, что создаются магнитные метки.

Согласно первому аспекту, предложен упаковочный материал, в котором содержится множество намагничиваемых частей, по меньшей мере, по одной обнаруживаемой намагничиваемой части на каждой упаковке, изготавливаемой из упаковочного материала, где, по меньшей мере, одна из намагничиваемых частей образует первую магнитную метку, содержащую картину силовых линий магнитного поля.

Картина силовых линий магнитного поля первой магнитной метки может представлять собой комплексные данные. Материал может определять поперечное направление, параллельное воображаемой оси рулона при наматывании полотна материала, и продольное направление, перпендикулярное поперечному направлению, где намагничиваемая часть, образующая первую магнитную метку, может содержать полоску, расположенную по существу вдоль продольного направления полотна. Комплексные данные могут содержать информацию, по которой материал можно однозначно идентифицировать, предпочтительно информацию, по которой можно однозначно идентифицировать часть материала, где присутствует намагничиваемая часть, образующая магнитную метку. Комплексные данные могут представлять собой схему модулирования картины силовых линий магнитного поля, где схема модулирования может представлять собой любую схему из группы, которую составляют манипуляция сдвигом частоты, манипуляция сдвигом амплитуды, квадратурная амплитудная модуляция и широтно-импульсная модуляция. Предпочтительно указанные комплексные данные представляют собой схему модулирования, включающую манипуляцию сдвигом фазы, которая в настоящее время считается наиболее надежной и точной для заданных целей.

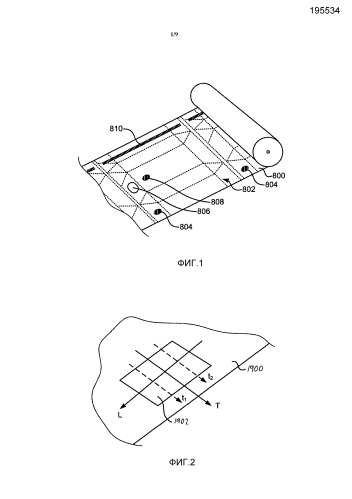

Указанную первую магнитную метку предпочтительно наносят, насколько это возможно, на наиболее раннем этапе технологической линии, используемой для изготовления упаковочного материала, чтобы обеспечивать полную и индивидуальную регистрацию любых событий на протяжении всей технологической линии. Таким образом, указанную магнитную метку наносят и индивидуально приводят в действие уже в связи с операцией печати, которую обычно осуществляют в качестве первой операции на полотне из картона. Предпочтительно указанную первую метку печатают непосредственно на одной поверхности картона таким образом, чтобы получить, по меньшей мере, по одной такой метке на упаковке, изготавливаемой из указанного полотна, причем указанную, по меньшей мере, одну метку печатают в виде полоски с многочисленными перерывами, которая проходит в продольном направлении полотна.

В одном аспекте указанную первую индивидуально кодированную магнитную метку можно использовать, чтобы получить возможность слежения. Для этой цели магнитное средство обнаружения (детектор или считывающее устройство) устанавливают вдоль физически отдельных интегральных технологических линий (см. выше) в соединении с каждым технологическим устройством для определения прохождения последовательных кодов или идентификационных номеров таким образом, чтобы иметь возможность регистрировать любые обнаруженные нарушения операций или другие события в тесной взаимосвязи с соответствующими кодами в базе данных, которые доступны для слежения. Не только нарушения, но также и технологические параметры, такие как температуры и количества полиолефина в покрытиях, можно регистрировать и использовать для установки параметров производства (например, температуры герметизации) в расфасовочной машине, чтобы экономить время оператора. Аналогичным образом, базу данных можно также использовать, чтобы сохранять информацию о технологических условиях, используемых для обработки продукта перед наполнением и т.д. Конкретное нанесение идентификационного кодирования с помощью динамической метки осуществляют в связи с технологическими операциями на полотне, такими как устранение дефектов, где метку можно использовать в качестве средства регулирования для точной остановки полотна в месте регистрации нарушения, связанного с производством.

По меньшей мере, одна из намагничиваемых частей может включать вторую магнитную метку, содержащую картину силовых линий магнитного поля, выровненную, по меньшей мере, с одним отличительным признаком изделия для улучшения обработки упаковок. Отличительный признак изделия может содержать любой признак из группы, включающей линии сгиба, отверстия, перфорации, край или герметизацию упаковки, начало полотна, конец полотна, положение оптической метки, печать на внешней стороне упаковки. Расстояние между областью отличительного признака изделия и соответствующей выровненной метки магнитного поля может составлять, по меньшей мере, 2 мм, предпочтительно, по меньшей мере, 5 мм, предпочтительно, по меньшей мере, 7 мм, предпочтительно, по меньшей мере, 10 мм.

По меньшей мере, одна из обнаруживаемых намагничиваемых частей для каждой изготавливаемой упаковки может находиться на расстоянии, составляющем не более чем 20%, предпочтительно от 5 до 15% ширины материала для изготовления упаковки, от продольного края материала для изготовления упаковки. Причина этого заключается в том, что традиционная расфасовочная машина, используемая для производства упаковочного контейнера согласно принципу изготовления, наполнения и герметизации, в которой изготавливают трубу из полотна упаковочного материала, обычно оборудована оптическим считывающим устройством в фиксированном положении для наблюдения за изготовленной таким способом трубы. Чтобы упростить доступ для обслуживания и/или замены, указанное считывающее устройство предпочтительно устанавливают в центральном положении непосредственно напротив продольного перекрывания, образующегося во время изготовления трубы. Такое оптическое считывающее устройство имеет эффективный рабочий интервал, ширина или степень которого существенно зависит от расстояния между считывающим устройством и перекрыванием. Чтобы обеспечить короткое расстояние и, таким образом, точное оптическое считывание (обнаружение) метки, указанная метка должна находиться, насколько это возможно, максимально близко к перекрывающимся продольным краям изготовленной трубы, причем на практике это означает, что указанная метка должна находиться на расстоянии, не превышающем 20% и предпочтительно составляющем от 5 до 15% ширины материала для изготовления упаковки, от соответствующего продольного края. Замена оптической метки, для которой требуется оптическое считывающее устройство, несущей информацию намагничиваемой меткой согласно настоящее изобретению также приводит к необходимости замены предшествующего оптического считывающего устройства магнитным считывающим устройством, которое можно размещать в таком же положении, используя уже установленные опорные приспособления в расфасовочной машине, без необходимости каких-либо других установочных приспособлений, связанных с дополнительными затратами.

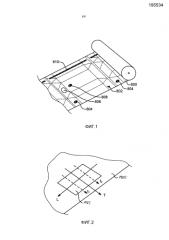

Картина силовых линий магнитного поля может содержать, по меньшей мере, первый максимум магнитного поля, имеющий первую полярность, и второй максимум магнитного поля, имеющий вторую противоположную полярность. Материал может определять поперечное направление, параллельное воображаемой оси рулона при наматывании полотна материала, продольное направление, перпендикулярное поперечному направлению, и воображаемую линию между средними точками первого максимума и второго максимума картины силовых линий магнитного поля, причем картина силовых линий магнитного поля может быть расположена таким образом, что угол между воображаемой линией и продольным направлением составляет от -10 до 10°, предпочтительно от -5 до 5°, предпочтительно приблизительно 0°. Максимумы картины силовых линий магнитного поля могут иметь распределение, образующее практически постоянное магнитное поле по всей ширине картины силовых линий магнитного поля в направлении, перпендикулярном воображаемой линии, и образующее резко уменьшающееся магнитное поле за пределами ширины картины силовых линий магнитного поля в направлении, перпендикулярном воображаемой линии. Ширина может составлять, по меньшей мере, 2 мм, предпочтительно, по меньшей мере, 4 мм, предпочтительно, по меньшей мере, 6 мм.

Согласно следующему варианту осуществления настоящего изобретения, используют различные метки на одной упаковке. Упаковочный материал содержит множество намагничиваемых частей, в том числе, по меньшей мере, по одной обнаруживаемой намагничиваемой части на каждой упаковке, изготавливаемой из упаковочного материала, причем, по меньшей мере, одна из намагничиваемых частей образует первую магнитную метку, содержащую картину силовых линий магнитного поля, и еще одна из намагничиваемых частей образует вторую магнитную метку, содержащую картину силовых линий магнитного поля.

Первая магнитная метка представляет собой основную метку (приводочную метку), таким образом, что в процессе операций по обработке упаковки можно получать информацию о положении части полотна, предназначенного для изготовления упаковки. Основную метку используют, как правило, чтобы устанавливать полотно упаковочного материала во время технологического процесса, в том числе во время изготовления упаковочного материала или впоследствии во время изготовления из него упаковок и их наполнения.

Вторая магнитная метка связана с отличительным признаком для улучшения обработки упаковок таким образом, что операция, связанная с отличительным признаком и осуществляемая для обработки упаковки позволяет получать информацию о положении части полотна, предназначенного для изготовления упаковки, и/или первая магнитная метка может быть связана с отличительным признаком для улучшения обработки упаковок таким образом, что операция, связанная с отличительным признаком и осуществляемая для обработки упаковки, позволяет получать информацию о положении части полотна, предназначенного для изготовления упаковки.

Магнитные поля первой и/или второй магнитных меток представляют собой комплексные данные. Упаковочный материал определяет поперечное направление, параллельное воображаемой оси рулона при наматывании полотна материала, и продольное направление, перпендикулярное поперечному направлению, причем, по меньшей мере, одна из намагничиваемых частей может содержать полоску, расположенную по существу вдоль продольного направления полотна, и вторую магнитную метку можно обеспечить указанной полоской. Комплексные данные могут содержать информацию, по которой материал можно однозначно идентифицировать, предпочтительно информацию, по которой можно однозначно идентифицировать часть материала. Комплексные данные могут представлять собой схему модулирования картины силовых линий магнитного поля, причем схема модулирования представляет собой любую схему из группы, которую составляют манипуляция сдвигом фазы, манипуляция сдвигом частоты, манипуляция сдвигом амплитуды, квадратурная амплитудная модуляция, и широтно-импульсная модуляция. Использование множества меток на каждой упаковке или схем модулирования для данных на каждую метку повышает объем данных, которые может содержать каждая упаковка, без необходимости увеличения количества намагничиваемого материала, печатаемого на слое упаковочного материала. Это обеспечивает недорогое нанесение указанных меток. Кроме того, печать намагничиваемого материала может оставаться неизменной, но количество данных на каждой упаковке увеличивается без существенных капиталовложений.

Согласно еще одному аспекту настоящего изобретения, предложен упаковочный материал, в котором содержится множество намагничиваемых частей, по меньшей мере, по одной обнаруживаемой намагничиваемой части на каждой упаковке, изготавливаемой из упаковочного материала. По меньшей мере, одна из намагничиваемых частей представляет собой магнитную метку, содержащую картину силовых линий магнитного поля. Картина силовых линий магнитного поля содержит первый максимум магнитного поля, имеющий первую полярность, и второй максимум магнитного поля, имеющий вторую противоположную полярность, причем можно осуществлять недорогое намагничивание, используя постоянный магнит. Это является преимущественным для точного считывания и расположения, чтобы сохранять низкое расстояние между максимумами, составляющее предпочтительно менее чем 20 мм, наиболее предпочтительно от 1 до 3 мм.

Упаковочный материал определяет поперечное направление, параллельное воображаемой оси рулона при наматывании полотна материала, продольное направление, перпендикулярное поперечному направлению, и воображаемую линию между средними точками первого максимума и второго максимума картины силовых линий магнитного поля, причем картина силовых линий магнитного поля расположена таким образом, что угол между воображаемой линией и продольным направлением составляет от -10 до 10°, предпочтительно от -5 до 5°, предпочтительно приблизительно 0º. Максимумы картины силовых линий магнитного поля имеют распределение, образующее практически постоянное магнитное поле по всей ширине картины силовых линий магнитного поля в направлении, перпендикулярном воображаемой линии, и образующее резко уменьшающееся магнитное поле за пределами ширины картины силовых линий магнитного поля в направлении, перпендикулярном воображаемой линии. Данная ширина может составлять, по меньшей мере, 2 мм, предпочтительно, по меньшей мере, 4 мм, предпочтительно, по меньшей мере, 6 мм. Хорошее обнаружение метки в обоих направлениях является важным не только для сохранения хорошей считываемости, если полотно слегка смещается от центра, но также для выравнивания полотна в продольном направлении, перпендикулярном движению полотна. Для продольного направления метка с меньшей шириной картины силовых линий магнитного поля и/или резким краем картины силовых линий магнитного поля обеспечивает улучшенное разрешение считывания. Однако широкая картина силовых линий магнитного поля или медленно спадающая интенсивность на краю указанной картины силовых линий магнитного поля обеспечивает более высокую надежность считывания метки.

Второй максимум магнитного поля может иметь такие распределение, что он окружает первый максимум в плоскости материала и имеет вторую противоположную полярность относительно первого максимума магнитного поля.

Согласно еще одному аспекту настоящего изобретения, предложен упаковочный материал, в котором содержится множество намагничиваемых частей, по меньшей мере, по одной обнаруживаемой намагничиваемой части на каждой упаковке, изготавливаемой из упаковочного материала, и, по меньшей мере, один отличительный признак изделия для улучшения обработки упаковок, причем, по меньшей мере, один отличительный признак изделия выровнен с меткой магнитного поля, по меньшей мере, в одной намагничиваемой части.

Отличительный признак изделия представляет собой любую схему из группы, которую составляют линии сгиба, отверстия, перфорации, край или герметизация упаковки, начало полотна, конец полотна, положение оптической метки, обнаруживаемое печатное (декоративное) изображение на упаковке. Метка не должна пересекаться с отличительным признаком изделия во избежание повреждения метки во время изготовления. Намагничиваемая часть образуется во время раннего этапа процесса изготовления упаковочного материала. Последующее сжатие, сгибание или растяжение упаковочного материала точно в положении указанной метки может ухудшать ее качество.

Согласно следующему улучшению настоящего изобретения, расстояние между областью отличительного признака изделия и соответствующей выровненной метки магнитного поля может составлять, по меньшей мере, 2 мм, предпочтительно, по меньшей мере, 5 мм, предпочтительно, по меньшей мере, 7 мм, предпочтительно, по меньшей мере, 10 мм. Части упаковки имеют ограниченную поверхность, но также наиболее высокие скорости в расфасовочной машине. Большие расстояния обеспечивают хорошие метки и малое число ошибок при считывании; меньшие расстояния можно использовать с более сложными формами упаковок и дополнительными функциональными признаками на упаковке.

По меньшей мере, одна из магнитных меток для каждой изготавливаемой упаковки может находиться на расстоянии, составляющем не более чем 20%, предпочтительно от 5 до 15% ширины материала для изготовления упаковки, от продольного края материала для изготовления упаковки. Причина заключается в том, что традиционная расфасовочная машина, используемая для производства упаковочного контейнера согласно принципу изготовления, наполнения и герметизации, в которой трубу изготавливают из полотна упаковочного материала, обычно оборудована оптическим считывающим устройством в фиксированном положении, чтобы наблюдать за изготовленной таким способом трубой. Чтобы упростить доступ для обслуживания и/или замены, указанное считывающее устройство предпочтительно устанавливают в центральном положении непосредственно напротив продольного перекрывания, образующегося во время изготовления трубы. Такое оптическое считывающее устройство эффективный рабочий интервал, ширина или степень которого существенно зависит от расстояния между считывающим устройством и перекрыванием. Чтобы обеспечить короткое расстояние и, таким образом, точное оптическое считывание (обнаружение) метки, указанная метка должна находиться, насколько это возможно, максимально близко к перекрывающимся продольным краям изготовленной трубы, причем на практике это означает, что указанная метка должна находиться на расстоянии, не превышающем 20% и предпочтительно составляющем от 5 до 15% ширины материала для изготовления упаковки, от соответствующего продольного края. Замена оптической метки, для которой требуется оптическое считывающее устройство, несущей информацию намагничиваемой меткой согласно настоящее изобретению также приводит к необходимости замены предшествующего оптического считывающего устройства магнитным считывающим устройством, которое можно размещать в таком же положении, используя уже установленные опорные приспособления в расфасовочной машине, без необходимости каких-либо других установочных приспособлений, связанных с дополнительными затратами.

Согласно еще одному аспекту настоящего изобретения, предложен упаковочный материал, в котором содержится множество намагничиваемых частей, в том числе, по меньшей мере, по одной обнаруживаемой намагничиваемой части на каждой упаковке, изготавливаемой из упаковочного материала, причем обнаруживаемые намагничиваемые части содержат намагничиваемые частицы.

Обнаруживаемая намагничиваемая часть может иметь практически правильную геометрическую форму, выбранную из группы, которую составляют прямоугольная, квадратная, круглая, овальная и продолговатая форма. По меньшей мере, одна из обнаруживаемых намагничиваемых частей может быть предназначена для расположения магнитной метки и может иметь площадь, составляющую менее чем 250 мм2, предпочтительно менее чем 150 мм2, предпочтительно менее чем 25 мм2. Для изготовления меньших обнаруживаемых намагничиваемых частей требуется меньше намагничиваемых частиц, но более высокая точность на этапе намагничивания частиц во время изготовления. Более крупные обнаруживаемые намагничиваемые части не требуют такой высокой точности во время намагничивания, и для них не является обязательным такое высокое качество выравнивания полотна во время изготовления.

Ширина магнитной метки зависит от магнитного считывающего устройства; см. в международной патентной заявке WO2006093449 A1 исчерпывающее описание считывающего устройства, которое можно использовать. Потенциально в одной расфасовочной машине используют множество таких считывающих устройств. Небольшие компактные считывающие устройства необходимо использовать в расфасовочной машине для обеспечения изготовление упаковки в качестве регулирования приводки (положения полотна для нанесения покрытия, герметизации или резки), поправки скручивания трубы или стыковки. В расфасовочной машине имеется небольшое пространство, доступное для установки считывающих устройств. Небольшие, но надежные магнитные метки являются предпочтительными. Некоторая, но не чрезмерно большая поверхность предоставляется для намагничиваемых частей, намагничивание которых будет осуществлено для изготовления магнитной метки.

Обнаруживаемые намагничиваемые части могут содержать намагничиваемые частицы в количестве, составляющем от 0,5 до 4 г/м2, предпочтительно от 1,5 до 4 г/м2, предпочтительно приблизительно 2 г/м2 печатной площади.

Упаковочный материал определяет поперечное направление, параллельное воображаемой оси рулона при наматывании полотна материала, и продольное направление, перпендикулярное поперечному направлению, в котором, по меньшей мере, одна из намагничиваемых частей может содержать полоску, расположенную по существу вдоль продольного направления полотна. Полоска содержит разделенные индивидуальные части, причем по одной части присутствует для каждой упаковки, изготавливаемой из упаковочного материала. Разделы между частями могут быть расположены таким образом, что герметизация упаковки, изготавливаемой из упаковочного материала, обеспечивается в положении раздела. Полоска может содержать магнитную метку, показывающую заданное расстояние до установленного положения герметизации. Кроме того, полоска представляет собой предпочтительное место для любой другой метки, содержащей информацию в отношении упаковочного материала, его состава, предназначенный для него цели или предприятия заказчика.

Обнаруживаемые намагничиваемые части можно изготавливать как отпечатки, которые образует намагничиваемая краска, содержащая намагничиваемые частицы, растворитель и связующий материал. Намагничиваемые частицы можно выбирать из группы, которую составляют маггемит и гематит. Связующий материал можно выбирать из группы, которую составляют акрилат, акриловые сополимеры, такие как стиролакриловый сополимер, полиуретан, нитроцеллюлоза, полиамид и латекс. Связующий материал может содержать два компонента из группы, в котором один служит в качестве диспергатора, таким образом, что намагничиваемые частицы равномерно диспергируются в краске, и другой служит в качестве клея для упаковочного материала. Количество связующего материала может составлять от 20 до 60%, предпочтительно от 40 до 60%, предпочтительно от 50 до 55% массы краски. Краска может дополнительно содержать добавки, такие как воск и/или пеногаситель. Воск может представлять собой любой материал из группы, включающей полиэтилен, полипропилен, кремнийорганическое соединение, полиамид, сополимер этилена и винилацетата, этиленбутилацетат, сополимер этилена и акриловой кислоты и политетрафторэтилен. Пеногаситель может представлять собой кремнийорганическое соединение или минеральное масло. Растворитель может представлять собой любой растворитель из группы, включающей этанол, этилацетат, воду, изопропанол, гликоль или ингибирующий растворитель. Количество намагничиваемых частиц может составлять от 15 до 40% предпочтительно от 30 до 35% массы краски. Размер намагничиваемых частиц может составлять от 0,1 до 2,5 мкм, предпочтительно от 0,1 до 0,8 мкм или предпочтительно от 0,4 до 1,5 мкм, предпочтительно приблизительно 0,3 мкм или предпочтительно приблизительно 1 мкм.

Согласно еще одному варианту осуществления настоящего изобретения, упаковочный материал содержит множество намагничиваемых частей из намагничиваемых частиц, нанесенных на сторону бумажного слоя, предназначенного для обращения внутрь упаковки. Намагничиваемые части имеют, как правило, темный цвет. Внутри отпечатка уменьшается видимость обнаруживаемых намагничиваемых частей или количество отбеливающих веществ, вводимых в упаковочный материал.

Упаковочный материал содержит слой бумаги и слой пластмассового покрытия, и обнаруживаемые намагничиваемые части наносят на слой бумаги. По меньшей мере, одну обнаруживаемую намагничиваемую часть можно напечатать на стороне бумажного слоя, предназначенного для обращения внутрь упаковки. Многослойный материал содержит дополнительный слой металлической фольги, содержащий неферромагнитный металл, таким образом, что намагничиваемая часть является электромагнитно доступной через металлическую фольгу. Благодаря такому выбору, не будет наблюдаться отрицательное воздействие металлической фольги на намагничивание.

Отпечатки можно получать, используя намагничиваемую краску, содержащую намагничиваемые частицы, растворитель и связующий материал. Намагничиваемые частицы можно выбирать из группы, которую составляют магнетит и маггемит. Связующий материал можно выбирать из группы, содержащей акрилат, акриловые сополимеры, такие как стиролакриловый сополимер, полиуретан, нитроцеллюлоза, полиамид и латекс. Связующий материал может содержать два компонента из группы, причем один служит в качестве диспергатора таким образом, что намагничиваемые частицы равномерно диспергируются в краске, и другой служит в качестве клея для упаковочного материала. Количество связующего материала может составлять от 20 до 60%, предпочтительно от 40 до 60%, предпочтительно от 50 до 55% массы краски. Краска может дополнительно содержать добавки, такие как воск и/или пеногаситель. Воск может представлять собой любой материал из группы, включающей полиэтилен, полипропилен, кремнийорганическое соединение, полиамид, сополимер этилена и винилацетата, этиленбутилацетат, сополимер этилена и акриловой кислоты и политетрафторэтилен. Пеногаситель может представлять собой кремнийорганическое соединение или минеральное масло. Растворитель может представлять собой любой растворитель из группы, включающей этанол, этилацетат, воду, изопропанол, глик