Способ определения коэффициента температуропроводности тонких слоев материалов

Иллюстрации

Показать всеИзобретение относится к области теплофизических измерений и может быть использовано для измерения коэффициента температуропроводности тонких слоев материалов. Предложен способ определения коэффициента температуропроводности тонких слоев материалов, включающий импульсное тепловое воздействие на поверхность плоского образца и регистрацию зависимости температуры поверхности образца, противоположной подвергнутой нагреву, от времени с момента начала теплового воздействия с последующим расчетом коэффициента температуропроводности. Тепловой импульс воздействует на кольцевую периферийную область поверхности образца. Регистрируют время достижения половины максимального значения температуры в центре образца с последующим расчетом значения коэффициента температуропроводности по формуле: a=К/τ1/2, где τ1/2 - время достижения половины максимального значения температуры в центре образца; К - коэффициент, не зависящий от материала образца и его толщины, рассчитываемый по формуле: K=τ1/2Э·a Э, где τ1/2Э - время достижения половины максимального значения температуры в центре образца с известным значением коэффициента температуропроводности a Э. Технический результат - повышение точности измерений коэффициента температуропроводности тонких слоев материалов. 3 ил.

Реферат

Изобретение относится к области теплофизических измерений, а именно к измерению коэффициента температуропроводности тонких слоев материалов.

Известны различные способы определения температуропроводности материалов, например стационарные методы, метод квазистационарного теплового режима, метод монотонного режима, методы с использованием периодического нагрева и др. (Филиппов Л.П. Измерение теплофизических свойств веществ методом периодического нагрева. - М.: Энергоатомиздат, 1984, - 104 с.; Кириченко Ю.А. Измерение температуропроводности методом радиальных температурных волн в цилиндре // Измерительная техника. 1960 г., №5, с. 29-32).

Недостатками известных способов являются сложность и длительность экспериментов, необходимость поддержания постоянства значений температуры и условий теплообмена.

Известен способ определения температуропроводности материала, заключающийся в воздействии тепловым импульсом на поверхность исследуемого объекта, последующем измерении температуры в двух его точках и определении температуропроводности расчетным путем. Для повышения точности измерения дополнительно определяется температура в промежуточной точке (Авторское свидетельство №934255, МПК G01K 17/00, опубл. 1980 г.).

Недостатком известного способа является необходимость обеспечения надежного теплового контакта термодатчиков с исследуемым образцом.

Известен способ определения температуропроводности, основанный на воздействии сфокусированным лазерным импульсом с гауссовым распределением плотности энергии по радиусу на плоскую поверхность образца. Релаксацию терморельефа поверхности образца в пятне воздействия лазерного импульса, по его окончании, регистрируют с помощью зондирующего светового пучка. По временной зависимости угла отклонения отраженного пучка от поверхности образца рассчитывают температуропроводность (Авторское свидетельство №1545761, МПК G01N 25/18, опубл. 1990 г.).

Недостатком данного решения является то, что способ чувствителен к состоянию поверхности образца, а сложность эксперимента и обработки результатов ограничивает его использование.

Известны способы определения теплофизических характеристик материалов, в частности коэффициента температуропроводности, включающие импульсный нагрев поверхности плоского образца и регистрацию температуры на поверхности, противоположной поверхности нагрева (Taylor R.Е., Maglic K.D. Pulse method for thermal diffusivity measurement. - Compendium of Thermophysical PropertyMeasurement Methods. V.1.: Survey of Measurement Techniques. New York; London: Plenum Press, 1984 г., pp. 305-336; Авторское свидетельство №911278, МПК G01N 25/18, опубл. 1980 г.).

Недостатком данных способов является низкая точность определения коэффициента температуропроводности тонких слоев материалов, имеющих высокую теплопроводность.

Наиболее близким по технической сущности к заявляемому способу является импульсный способ определения коэффициента температуропроводности, основанный на методе Паркера, в котором на поверхность плоского образца воздействуют коротким тепловым импульсом, регистрируя при этом на противоположной плоскости образца зависимость температуры от времени с момента тепловой вспышки. Коэффициент температуропроводности рассчитывается по формуле:

где h - толщина образца;

τ1/2 - время достижения половины максимального значения температуры поверхности образца, противоположной нагреваемой.

(Parker W.J., Jenkins R.J., Butler С.Р., Abbot G.L. Flash method of determining thermal diffusivity, heat capacity and thermal conductivity // J. Appl. Physics. - 1961. - V. 32. - №9. - P. 1679-1684.)

Недостатком известного способа является то, что он не позволяет с достаточной точностью измерять коэффициент температуропроводности тонких слоев материалов, имеющих высокую теплопроводность. Например, данным способом не может быть измерен с достаточной точностью коэффициент температуропроводности образцов меди, имеющих толщину менее 200 мкм [http://www.lib.tpu.ru/fulltext/c/2011/C02/034.pdf]. Кроме того, для измерения коэффициента температуропроводности требуется предварительно определять толщину исследуемого образца.

Технический результат заключается в повышении точности измерения коэффициента температуропроводности тонких слоев материалов за счет увеличения времени прохождения теплового импульса через исследуемый образец и исключения необходимости определения толщины образца.

Технический результат достигается тем, что способ определения коэффициента температуропроводности тонких слоев материалов включает импульсное тепловое воздействие на поверхность плоского образца и регистрацию зависимости температуры поверхности образца, противоположной подвергнутой нагреву, от времени с момента начала теплового воздействия с последующим расчетом коэффициента температуропроводности. Тепловой импульс воздействует на кольцевую периферийную область поверхности образца, и регистрируют время достижения половины максимального значения температуры в центре образца с последующим расчетом значения коэффициента температуропроводности по формуле:

a=Κ/τ1/2,

где K - постоянный коэффициент, не зависящий от материала образца и его толщины;

τ1/2 - время достижения половины максимального значения температуры в центре образца.

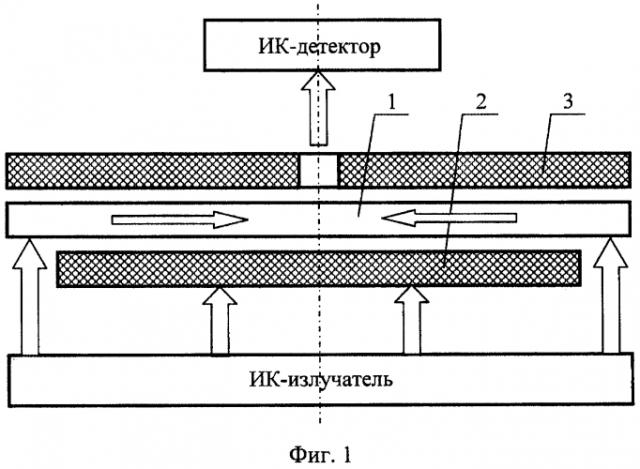

На фиг. 1 приведена схема способа определения коэффициента температуропроводности тонких слоев материалов; на фиг. 2 - значения, полученные в результате компьютерного моделирования значения коэффициента температуропроводности а тонкого образца при различных значениях времени достижения половины максимального значения температуры в его центральной части; на фиг. 3 - результаты компьютерного моделирования величины коэффициента K при различных значениях параметра D.

Способ определения коэффициента температуропроводности тонких слоев материалов осуществляется следующим образом. Образец 1 в виде тонкого диска диаметром d (фиг. 1) расположен между двумя теплоотражающими экранами 2 и 3, имеющими форму дисков. Экран 2 обеспечивает воздействие тепловым импульсом, испускаемым ИК-излучателем, на кольцевую периферийную область поверхности исследуемого образца 1. Экран 3 диаметром d с отверстием в его центре обеспечивает возможность бесконтактной регистрации ИК-детектором температуры поверхности, противоположной нагреваемой, в центральной зоне образца.

Для измерения коэффициента температуропроводности тонких слоев материалов на кольцевую периферийную область поверхности тонкого плоского образца воздействуют тепловым импульсом и регистрируют зависимость температуры центральной области противоположной поверхности образца от момента начала теплового воздействия. Значение коэффициента температуропроводности рассчитывают по формуле:

где K - постоянный коэффициент, не зависящий от материала образца и его толщины;

τ1/2 - время достижения половины максимального значения температуры в центре образца.

Формула (1) получена на основании результатов численного моделирования с использованием программной системы ANSYS и результатов проведенных экспериментов.

В результате компьютерного моделирования (фиг. 2) получены значения коэффициента температуропроводности а тонкого образца при различных значениях времени достижения половины максимального значения температуры в его центральной части. Обработка результатов моделирования методом наименьших квадратов показала, что зависимость а от 1/τ1/2 линейная. Угловой коэффициент данной зависимости постоянен и равен коэффициенту К в формуле (1). Следовательно, коэффициент K не зависит от температуропроводности материала образца.

В результате компьютерного моделирования (фиг. 3) получены значения коэффициента К при различных значениях параметра D (равного отношению толщины образца h к его диаметру d). Из приведенных результатов следует, что при малых толщинах образца (D=hld<<1) значение коэффициента K практически не зависит от толщины образца.

Поскольку коэффициент K практически не зависит от материала исследуемого образца и его толщины, то его значение может быть определено предлагаемым способом с использованием образца с известным значением коэффициента температуропроводности (эталона) по формуле:

где а Э - коэффициент температуропроводности эталонного образца;

τ1/2 - время достижения половины максимального значения температуры в центре эталонного образца.

Значение коэффициента температуропроводности исследуемого образца рассчитывается по формуле:

где τ1/2и - время достижения половины максимального значения температуры в центре исследуемого образца.

Пример. Коэффициент температуропроводности а образца, изготовленного из фольги меди марки M1 толщиной 100 мкм, измеряли на установке LFA 427, предназначенной для определения теплофизических характеристик материалов методом лазерной вспышки. Измерения проводили при комнатной температуре.

В качестве эталона использовали диск диаметром 12,6 мм толщиной 90 мкм, изготовленный из серебра (Ср 99,99) с коэффициентом температуропроводности а, равным 167 мм2/с (Казанцев Е.И. Промышленные печи. Справочное руководство для расчетов и проектирования. - М.: «Металлургия». - 1975. - 368 с.).

В эксперименте использовали теплоотражающие экраны 2 и 3 (фиг. 1) диаметром 8 и 12,6 мм, соответственно, изготовленные из полированной нержавеющей стали толщиной 0,1 мм. Диаметр отверстия в центре экрана 3 составлял 6 мм.

В измерениях были получены следующие значения времени достижения половины максимального значения температуры в центре эталонного и исследуемого образцов: τ1/2=12,8·10-3 с, τ1/2И=19,0·10-3 с.

Значение коэффициента температуропроводности а исследуемого образца, рассчитанное по формуле (3), составило 112±1 мм2/с и соответствовало значению 112 мм2/с, приведенному в справочной литературе (Казанцев Е.И. Промышленные печи. Справочное руководство для расчетов и проектирования. - М.: Металлургия. - 1975. - 368 с.).

По сравнению с известным решением предлагаемое позволяет повысить точность измерения коэффициента температуропроводности тонких слоев материалов за счет увеличения времени прохождения теплового импульса через исследуемый образец и исключения необходимости определения толщины образца.

Способ определения коэффициента температуропроводности тонких слоев материалов, включающий импульсное тепловое воздействие на поверхность плоского образца и регистрацию зависимости температуры поверхности образца, противоположной подвергнутой нагреву, от времени с момента начала теплового воздействия с последующим расчетом коэффициента температуропроводности, отличающийся тем, что тепловой импульс воздействует на кольцевую периферийную область поверхности образца, регистрируют время достижения половины максимального значения температуры в центре образца с последующим расчетом значения коэффициента температуропроводности по формуле: a=К/τ1/2,где τ1/2 - время достижения половины максимального значения температуры в центре образца;К - коэффициент, не зависящий от материала образца и его толщины, рассчитываемый по формуле:K=τ1/2Э·a Э,где τ1/2Э - время достижения половины максимального значения температуры в центре образца с известным значением коэффициента температуропроводности a Э.