Способ автоматического контроля расхода и плотности пульпы в напорных трубопроводах

Иллюстрации

Показать всеИзобретение относится к способам контроля объёмного расхода и плотности пульпы в напорных трубопроводах и может быть использовано в области обогащения руд полезных ископаемых, а также в горно-металлургической, строительной и других областях промышленности. Способ автоматического контроля расхода и плотности пульпы в напорных трубопроводах включает измерение плотности по перепаду давления в восходящем потоке материала. Согласно изобретению на восходящей части напорного трубопровода выделяют два равновеликих участка, геометрические центры которых разнесены по ходу потока на величину, не превышающую 3 расстояния между нижней и верхней границами первого по ходу потока участка измерения. На нижней и верхней границах выделенных участков осуществляют отбор давления, для каждой пары границ участков измеряют перепады давлений, вычисляют взаимнокорреляционную функцию случайных сигналов, характеризующих изменение величин измеренных перепадов давлений во времени, находят абсциссу τ максимума взаимнокорреляционной функции, определяющую время взаимного сдвига по фазе полученных случайных сигналов. По величине расстояния между геометрическими центрами участков и времени τ определяют скорость потока и по известной площади внутреннего сечения трубопровода и найденной скорости потока вычисляют его расход. Технический результат - повышение надёжности и точности измерений расхода пульпы в закрытых трубопроводах за счёт устранения влияния на результаты измерений абразивного воздействия пульпы, физических свойств измеряемого материала и осуществления прямого измерения скорости потока. 3 ил.

Реферат

Изобретение относится к способам контроля объемного расхода и плотности пульпы в напорных трубопроводах и может быть использовано в области обогащения руд полезных ископаемых, а также в горнометаллургической, строительной и других областях промышленности.

Известен ряд технических решений, направленных на решение задачи измерения расхода и плотности пульп, отличающихся принципами измерения и их техническими реализациями.

Одним из распространенных способов решения данной задачи, нашедших широкое применение в технологии обогащения руд полезных ископаемых, является магнитоиндукционный способ измерения расхода и радиоиметрический контроль плотности жидких сред (Морозов В.В. и др. Разработка и применение автоматизированных систем управления процессами обогащения полезных ископаемых. Москва. Издательский дом «Руда и металлы», 2013 г., стр. 14-31).

Согласно известному способу измерение расхода жидкости в трубопроводе осуществляется путем измерения величины ЭДС, наводящейся в потоке жидкости, обладающей электромагнитной проводимостью и проходящей через искусственно создаваемое магнитное поле.

Радиометрический метод контроля плотности основан на ослаблении интенсивности γ-излучения при прохождении через контролируемую жидкую среду.

Наряду со многими преимуществами, недостатком магнитоиндукционного способа является большая погрешность измерений, возникающая в случае присутствия в пульпе воздушных пузырьков или ферромагнитных материалов. Устройства, реализующие данный способ измерения, сложны в изготовлении, требования по их установке содержат существенные ограничения по конфигурации трубопроводов и длине прямолинейных участков.

Недостатками радиометрического контроля плотности являются большие погрешности измерений при контроле плотности аэрированных пульп, а также необходимость принятия дорогостоящих мер по защите эксплуатационного и обслуживающего персонала от радиационного облучения.

Наиболее близким по технической сущности и достигаемому результату является способ автоматического контроля расхода и плотности пульпы в напорных трубопроводах, включающий измерение плотности по перепаду давления в восходящем потоке материала (RU патент №2378638, кл. G01F 1/86, 2007 г.).

Согласно данному способу контроль плотности среды осуществляется по перепаду давления, измеряемому в двух сечениях восходящего потока, отстоящих друг от друга на некотором расстоянии по вертикали, а скорость потока измеряется по перепаду давления, возникающего в горизонтальной ветви потока жидкости, при изменении внутреннего диаметра транспортирующего трубопровода с меньшего на больший.

Недостатками известного способа автоматического контроля расхода и плотности пульпы в напорных трубопроводах являются низкие надежность и точность в условиях измерения расходов абразивных жидкостей, каковыми являются пульпы обогатительного производства, влияния на величину перепада давления на участке изменения диаметра трубопровода аэрированности и неоднородности измеряемой среды, а также не прямая зависимость величиной перепада давления от скорости потока.

Влияние абразивных свойств пульпы проявляется в ускоренном износе калиброванного трубопровода в месте сужения вследствие существенного повышения на данном участке скорости потока.

Аэрированность и неоднородность пульпы, проявляющаяся в наличии в составе измеряемой среды частичек твердого различной крупности, включения воздушных пузырьков приводят к неоднозначности многопараметрической связи перепада давления со скоростью потока и, следовательно, к ухудшению точности измерений.

Технический результат, на достижение которого направлено настоящее техническое решение, заключается в повышении надежности и точности измерений расхода пульпы в закрытых трубопроводах за счет устранения влияния на результаты измерений абразивного воздействия пульпы, физических свойств измеряемого материала и осуществления прямого измерения скорости потока.

Указанный технический результат достигается тем, что в способе автоматического контроля расхода и плотности пульпы в напорных трубопроводах, включающем измерение плотности по перепаду давления в восходящем потоке материала, согласно изобретению, на восходящей части напорного трубопровода выделяют два равновеликих участка, геометрические центры которых разнесены по ходу потока на величину, не превышающую 3 расстояния между нижней и верхней границами первого по ходу потока участка измерения, при этом на нижней и верхней границах выделенных участков осуществляют отбор давления, для каждой пары границ участков измеряют перепады давлений, вычисляют взаимнокорреляционную функцию случайных сигналов, характеризующих изменение величин измеренных перепадов давлений во времени, находят абсциссу τ максимума взаимнокорреляционной функции, определяющую время взаимного сдвига по фазе полученных случайных сигналов, по величине расстояния между геометрическими центрами участков и времени τ определяют скорость потока, а по известной площади внутреннего сечения трубопровода и найденной скорости потока вычисляют его расход.

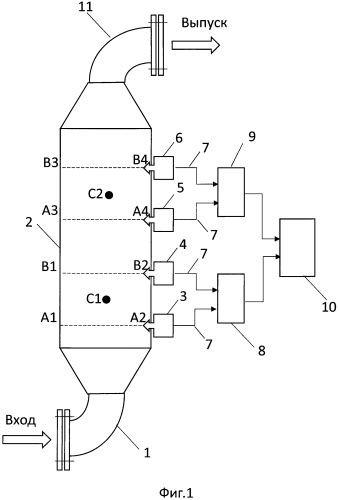

Изобретение поясняется чертежами, где:

на фиг. 1 изображено устройство для реализации способа автоматического контроля расхода и плотности пульпы в напорных трубопроводах;

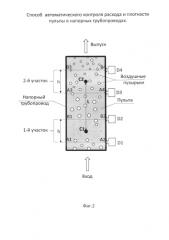

на фиг. 2 представлена иллюстрация движения потока пульпы в напорном трубопроводе;

на фиг. 3 представлен график изменения во времени перепадов давления в трубопроводе.

Устройство, реализующее способ автоматического контроля расхода и плотности пульпы в напорных трубопроводах, содержит впускной патрубок 1, напорный трубопровод 2, устройства 3, 4, 5, 6 отбора давления, импульсные линии 7, датчики перепада давления 8, 9, вычислительное устройство 10, выпускной патрубок 11. Устройства отбора давления 3÷5 могут быть выполнены в виде разделительных мембран, соединенных импульсными трубками 7 с датчиками перепада давления 8, 9.

Принцип работы устройства заключается в следующем.

Вследствие своей природы образования - механического измельчения крупных кусков руды до флотационной крупности, пульпа обогатительного производства неоднородна и характеризуется переменной плотностью вследствие колебаний количества и размеров частичек твердого, приходящихся на единицу объема. Кроме того, в процессе флотационного обогащения пульпа может быть дополнительно аэрирована, что еще сильнее увеличивает ее неоднородность. Наглядной иллюстрацией сказанного служит картина, представленная на фиг. 2.

Если выделить на напорном трубопроводе условно два одинаковых по размеру участка измерений 1, 2, или зоны, разнесенные по вертикали, с геометрическими центрами, находящимися в точках С1 и С2, то можно видеть, что фрагмент пульпы, находящийся в пределах участка 1 и характеризующийся некоторой специфичной неоднородностью, через некоторый промежуток времени τ, определяемый скоростью потока, переместится на расстояние L и займет положение в пределах границ участка 2. Измерив с использованием устройств D1÷D4 отбора давления величину давления пульпы на нижней А1А2 и верхней В1В2 границах участка 1 и, соответственно, на нижней А3А4 и верхней В3В4 границах участка 2, можно вычислить перепады давлений, создаваемых на этих участках протекающей жидкостью:

где:

P1(t), P2(t) - величины давлений пульпы, измеренных на нижней и верхней границах 1-го участка;

Δ1(t) - величина перепада давления пульпы на 1-м участке;

t - текущее время.

Для 2-го участка имеем

где:

P3(t), P4(t) - величины давлений пульпы, измеренные на нижней и верхней границах 2-го участка;

Δ2(t) - величина перепада давления пульпы на 2-м участке.

Если графически изобразить условные кривые изменения перепадов давлений Δ1(t) и Δ2(t), то получим картину, представленную на фиг. 3. Как можно видеть, кривая Δ2(t) аналогична по характеру изменений кривой Δ1(t), но смещена по фазе во времени на величину τ, определяемому скоростью перемещения выделенного фрагмента пульпы из зоны участка 1 в зону участка 2.

Таким образом, очевидно, что случайным процессам Δ1(t) и Δ2(t) присуща высокая степень корреляции. С увеличением расстояния L вследствие влияния на состав пульпы процесса перемешивания корреляция будет ослабевать. При соблюдении неравенства

где h - расстояние между нижней и верхней границами участков измерений, степень корреляции между случайным процессам Δ1(t) и Δ2(t) остается достаточно высокой, взаимнокорреляционная функция для них имеет ярко выраженный максимум, а абсцисса максимума соответствует времени τ взаимного сдвига по фазе полученных случайных сигналов, или, иначе, времени, в течение которого фрагмент пульпы, находящийся в пределах участка 1 переместится в зону, соответствующую границам участка 2.

Зная расстояние L между геометрическим центрами С1, С2 участков 1 и 2 и определив величину τ, можно рассчитать скорость потока V, а по известной площади S внутреннего сечения измерительного трубопровода 2 и найденной скорости потока может быть вычислен его расход

С учетом известного соотношения

где Δ - давление, создаваемое столбом жидкости высотой h и плотностью γ, находим искомую плотность продукта

где γ1(t) - плотность пульпы на 1-м участке.

Изложенный принцип работы реализуется устройством, представленным на фиг. 1 следующим образом.

Пульпа через впускной патрубок 1 поступает в напорный трубопровод 2, в котором при помощи устройств 3, 4, 5, 6 отбора давления, отходящих от них импульсных линий 7 и датчиков 8, 9 измеряют перепады давлений Δ1(t) и Δ2(t). При этом измерение перепада давления Δ1(t) осуществляют на границах 1-го участка измерения, заключенного между стенками напорного трубопровода 2 и нижней и верхней горизонтальными плоскостями, проходящими через оси измерения А1А2 и В1В2 устройств 4 и 5 отбора давления, а измерение величины Δ2(t) производят на границах 2-го участка измерения, заключенного между стенками напорного трубопровода 2 и нижней и верхней горизонтальными плоскостями, проходящими через оси измерения А3А4 и В3В4 устройств 6 и 7 отбора давления. С выходов датчиков 8, 9 сигналы подают на входы вычислительного устройства 10, в которое дополнительно вводят информацию о расстоянии L между геометрическими центрами C1, С2 1-го и 2-го участков измерения и площади S внутреннего сечения напорного трубопровода 2. Далее в вычислительном устройстве 10 производят следующие математические операции:

1. В соответствии с формулой (6) вычисляют плотность материала γ1(t).

2. По известной формуле рассчитывают взаимнокорреляционную функцию случайных сигналов Δ1(t) и Δ2(t), находят значение величины параметра τ, для известного значения L вычислят скорость потока V и по формуле (4) определяют расход.

После прохождения напорного трубопровода 2 пульпа через выпускной патрубок 11 возвращается в технологический процесс.

Как следует из вышеизложенного, дополнительным отличием предложенного способа автоматического контроля расхода и плотности пульпы в напорных трубопроводах, является прямое измерение скорости потока, что избавляет от необходимости выполнения сложной процедуры градуировки устройства.

Таким образом, контроль расхода и плотности пульпы в напорных трубопроводах путем измерения перепадов давлений на двух участках восходящего потока материала и нахождения абсциссы τ максимума взаимнокорреляционной функции двух случайных сигналов позволяют повысить надежность и точность измерений в условиях абразивного воздействия пульпы и изменения физических свойств контролируемого материала.

Способ автоматического контроля расхода и плотности пульпы в напорных трубопроводах, включающий измерение плотности по перепаду давления в восходящем потоке материала, отличающийся тем, что на восходящей части напорного трубопровода выделяют два равновеликих участка измерений, геометрические центры которых разнесены по ходу потока на величину, не превышающую три расстояния между нижней и верхней границами первого по ходу потока участка измерения, при этом на нижней и верхней границах выделенных участков осуществляют отбор давления, для каждой пары границ участков измеряют перепады давлений, вычисляют взаимнокорреляционную функцию случайных сигналов, характеризующих изменение величин измеренных перепадов давлений во времени, находят абсциссу τ максимума взаимнокорреляционной функции, определяющую время взаимного сдвига по фазе полученных случайных сигналов, по величине расстояния между геометрическими центрами участков и времени τ определяют скорость потока, а по известной площади внутреннего сечения трубопровода и найденной скорости потока вычисляют его расход.