Роторно-лопастной двигатель внутреннего сгорания-(варианты)

Иллюстрации

Показать всеИзобретение относится к роторно-лопастным двигателям внутреннего сгорания. Рабочая поверхность корпуса в первом варианте двигателя состоит из четырех равных по величине угла участков поверхности. Два участка дуги, симметричных относительно вертикальной оси, выполняют разными радиусами, а смежные участки дуг выполняют радиусами так, что величина результирующего диаметра остается неизменной. В зоне четверти окружности наименьшего диаметра размещают ротор. С обоих торцов ротора в нем выполняют навстречу друг другу и накрест два П-образных паза. В пазах засверливают по два отверстия для установки спиральных пружин, отжимающих вкладываемые в эти пазы лопасти. Лопасти выполняют П-образной формы. Рабочую поверхность корпуса во втором варианте двигателя выполняют разделенной относительно центра на четыре угловых сектора. Центральные сектора образующей выполняют в виде двух симметричных относительно вертикальной оси дуг окружности, угловым размером приблизительно по 80 градусов каждая. Два боковых сектора выполняют в форме дуг эллипса с соотношением осей примерно 1/1,2. В зону центральной окружности помещают ротор с диаметром, на минимальный допуск меньшим, чем диаметр образующей окружности корпуса. Техническим результатом является повышение удельной мощности и упрощение изготовления двигателя. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области машиностроения, в частности к производству двигателей для легковых автомобилей.

Вариант первый. Известны роторно-поршневые и другие нетрадиционные двигатели (в качестве иллюстрации предлагается распечатка из You Tube, «двигатель Ванкеля»), имеющие значительную мощность при небольшой массе, однако их недостатком является высокая сложность и специфичность в производстве основных деталей, и при этом они имеют ограниченный моторесурс, по истечении которого практически не подлежат ремонту. Учитывая недостатки этих типов двигателей предлагается принципиально иная концепция роторно-лопастного двигателя, который состоит всего лишь из двух основных узлов: корпуса двигателя и ротора, который в свою очередь является либо несущим валом электрогенератора, либо через шлицевую часть к нему закрепляют механизм традиционного сцепления.

В машиностроении известны некоторые аналоги конструкции роторно-лопастных вакуумных насосов и различных как жидкостных, так и воздушных нагнетателей. В частности, в системе питания дизельных двигателей японских и европейских моделей автомобилей устанавливаются топливно-подкачивающие насосы, у которых рабочая поверхность корпуса и роторно-лопастной узел имеют некоторое сходство с предлагаемым техническим решением. Широко распространен в сельскохозяйственном машиностроении насос пластинчатый (шиберный). Под этим названием публикуется его описание в интернете на You Tube. Его лопасти по конструкции наиболее близки к предлагаемому техническому решению. Не вдаваясь в анализ их конструкции, рассмотрим устройство основных деталей предлагаемого двигателя. Главной деталью в нем является корпус ротора и геометрическая форма его рабочей поверхности.

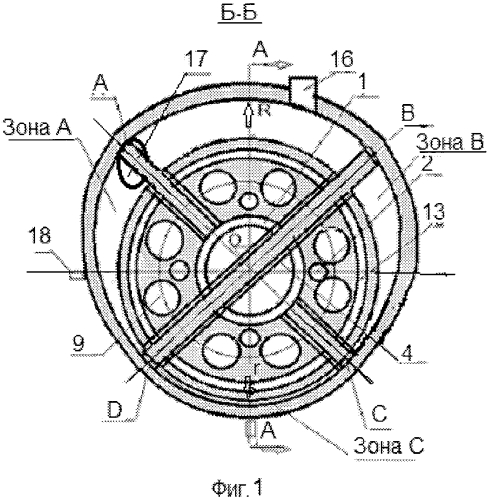

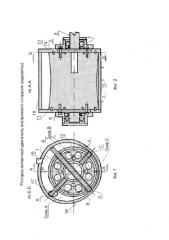

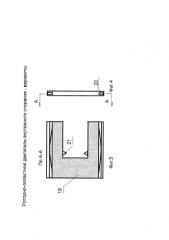

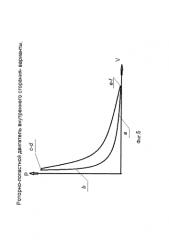

Обратимся к краткому описанию чертежей. Здесь на фиг. 1 и 2 изображен роторно-лопастной двигатель в двух проекциях с разрезами по А-А и Б-Б. На фиг. 3 и 4 изображены в двух проекциях лопасти двигателя по фиг 1. На фиг. 5 изображена индикаторная диаграмма рабочего цикла предлагаемого двигателя, на фиг. 6 изображен второй вариант роторно-лопастного двигателя в поперечном разрезе.

В сечении по Б-Б (фиг. 1) от точки пересечения осей, (точки О), радиусом R, симметрично вертикальной оси проводят дугу АВ в четверть окружности. Из этой же точки радиусом r, меньшим радиуса R на ΔR, противоположно и симметрично той же оси проводят дугу CD также в четверть окружности. ΔR делят на 90 градусов, и на полученную величину ΔR/90 на каждом градусе поворота от точки В до точки С радиус R уменьшают на эту величину, в свою очередь дугу DA от точки D равномерно увеличивают с тем же соотношением до точки А. Таким образом, получают тело вращения, у которого относительно точки О диаметр, равный (R+r), будет строго одинаковым на любом участке угла поворота, с той лишь особенностью, что от точки А до точки В он не будет скользить вдоль точки О, а от точки В до точки С он будет равномерно, без изменения длины, передвигаться вдоль плоскости вращения в диапазоне ΔR. Для производства таких деталей не требуется создание каких-то новых станков, поскольку широко известные координатно-расточные станки позволяют производить такие детали с высокой точностью изготовления.

Второй базовой деталью двигателя является ротор. Для изготовления такой детали берут цилиндрическую заготовку диаметром (2r) и высотой, равной диаметру. На обоих торцах заготовки протачивают по одной центрирующей канавке 1 и по четыре симметрично расположенных резьбовых отверстия 2. Зажав заготовку в оправках, обрабатывают на радиальной поверхности четыре симметрично расположенных углубления в форме камер сгорания 3 (Фиг. 2, разрез по А-А). Удерживая заготовку в оправках, выполняют два встречных П-образных паза 4, расположенных под углом 90 градусов. В неразрезанных частях заготовки, ближе к центру пазов, в них выполняют по два засверленных углубления по ширине пазов для установки спиральных пружин (на фиг. 1 они не показаны). В полученные пазы и засверленные отверстия вкладывают эти пружины и накрест, навстречу друг другу, лопасти 19, (фиг. 3), которые, в свою очередь, содержат подпружиненные радиально подвижные твердометаллические вставки 20 и усики 21 на внутренних поверхностях лопастей, для опоры на спиральные пружины. К торцам собранного таким образом ротора через центрирующие канавки 1 и отверстия 2 (фиг. 1) крепят два фланца 5 и 6 (Фиг. 2) с расточками для сальникового уплотнения и посадки подшипников 7. При этом один фланец имеет короткий конец, а второй длинную часть 8 для размещения устройств снятия полезной мощности.

Лучшим вариантом изготовления ротора является метод точного литья из алюминиевых сплавов. При этом все трущиеся поверхности и резьбовые гнезда выполняют из твердосплавных, заранее обработанных вставок, которые после установки по кондукторам в литейную форму заполняют жидким расплавом, да еще и под давлением, создавая законченное, готовое к установке изделие. При выполнении отливок может быть предусмотрено существенное снижение массы ротора, без ущерба для его прочности, путем создания пустот 9 для заполнения воздухом внутренних объемов массивных элементов ротора.

Собранный ротор с фланцами устанавливают в корпус двигателя 10, и с обеих сторон его закрывают крышками (11-12) с сальниковым уплотнением, которые плотно, с минимальным зазором, прилегают к торцам ротора. При этом в торцах ротора, ближе к краю радиальной поверхности, протачивают канавки 13 для установки в них уплотнительных колец 14. Возможно по два кольца, выполненных в форме коротких цилиндров с пазами для скольжения внутри их боковых поверхностей лопастей, а противоположными торцами эти кольца входят в расточки в крышках корпуса с возможностью легкого скольжения внутри расточек. В корпусе двигателя в нижней части, где ротор с минимальным зазором прилегает к радиальной поверхности радиуса r, устанавливают свечи зажигания 15 горючей смеси, а в верхней части корпуса под косым углом к направлению движения лопастей выполняют пазы 16, состыкованные с зоной выпуска продуктов сгорания. В зоне всасывания воздуха в обеих боковых крышках корпуса, опять же под косым углом к движению лопастей, выполняют пазы для подачи воздуха 17. К этим пазам подключают нагнетатель воздуха. Ниже зоны начала всасывания в корпусе устанавливают форсунки 18 для впрыска топлива.

Работать такой двигатель будет следующим образом: при проворачивании стартером ротора против часовой стрелки горючая смесь в зоне А (Фиг. 1) при перемещении ротора в направлении вращения будет подвергаться сжатию и нагнетаться в камеру сгорания (зона С). К моменту подхода ротора в положение, изображенное на фиг. 1, свеча зажигает смесь, которая сгорает в замкнутом пространстве камеры сгорания, за счет чего давление продуктов сгорания в соотношении со сжимающимся воздухом как минимум будет вдвое больше (возможно зажигание с необходимым углом опережения). В этом положении ротора лопасти находятся в нейтральном положении, когда давление газов на противоположные лопасти одинаково. Дальнейшее вращение ротора переведет лопасть С в начало выдвижения из минимального радиуса, при этом максимальное давление газов на лопасть, даже при малом ее выдвижении, создаст достаточное усилие для ее дальнейшего самостоятельного перемещения. При любом угловом положении ротора давление газов на лопасти В и С будет пропорционально площади их контакта с газами, и всегда сила равного давления газов на верхнюю лопасть (по фиг. 1) будет больше, чем на нижнюю. Вращение ротора обеспечит адиабатное расширение продуктов сгорания в зоне В до момента касания лопастью выпускного окна 16. Центробежная сила, действующая на продукты сгорания, приведет к их выбросу в выпускные окна, а полный выпуск произойдет вытеснением оставшихся в полости В продуктов сгорания движением следующей лопасти. Принудительная поддувка воздуха через окна 17 будет препятствовать захвату продуктов сгорания лопастями в зоне всасывания.

В таком двигателе кроме пульсаций лопастей вдоль плоскости вращения не будет других возвратно-поступательных движений, следовательно, такой ротор легко сможет вращаться с очень высокими частотами. На лопасти, установленные в своих пазах, будет действовать центробежная сила, смещающая их в сторону максимального диаметра (вверх по фиг. 1), это может приводить к отсутствию прижатия лопастей к нижней части корпуса.

Чтобы этого не происходило, в роторе устанавливают пружины, которые при максимальном заглублении лопастей в пазах через усики 21, фиг. 3, будут нейтрализовать центробежные силы смещения лопастей вверх. Подпружиненные твердометаллические вставки 20 в лопастях, фиг. 3, обеспечат постоянное хорошее уплотнение между лопастями и рабочей поверхностью корпуса на всех режимах работы двигателя. Кроме таких мер уплотнения между лопастями и ротором возможно еще потребуются дополнительные уплотнения в пазах скольжения лопастей по телу ротора. Выполнить такие уплотнения не составит трудностей.

Таким образом, предлагаемый двигатель будет очень прост в изготовлении, и при частоте вращения, к примеру, 6000 оборотов в минуту, а это 100 оборотов в секунду, в одной рабочей зоне (А) двигателя за секунду произойдет 400 тактов сгорания топлива, а в целом во всех зонах 500 тактов (впуск, сжатие, сгорание, расширение и выпуск)., Проведем сравнительный анализ условий горения горючей смеси в цилиндропоршневых и предлагаемых типах двигателей. При частоте вращения коленчатого вала у восьмицилиндрового двигателя в 3600 об/мин поршень совершает 60 возвратно-поступательных движений в секунду. Следовательно, на один оборот коленчатого вала требуется 1/60=0,0166 доля секунды. Горючая смесь сгорает в цилиндре за время углового прохода коленчатого вала приблизительно в 12 градусов в зоне перехода поршнем верхней мертвой точки, а это составит 12/360=1/30=0,033 оборота. Следовательно, 0,0166×0,033=0,00055=0,55 миллисекунд. В предлагаемом двигателе время прохода ротором зоны горения составит 1/400=0,0025 с, а это 0,0025/0,00055=4,545, т.е. за время прохождения ротором зоны горения смесь, сгорая с той же скоростью, сможет сгореть на этом участке четырежды, что вполне осуществимо.

Далее проанализируем темпы искрообразования. При той же частоте вращения коленчатого вала система зажигания за одну секунду выдает: 3600/2=1800/60=30×8=240 импульсов искры в секунду, и это для системы зажигания предел, поскольку обычное батарейное зажигание в восьмицилиндровых двигателях уже давало сбои, и автомобилисты перешли на контактно-транзисторную систему зажигания, которая обеспечивала четкую подачу искры. Отсюда становится понятным, что в данном варианте двигателя потребуется как минимум двухконтурная система зажигания. Ни один известный тип двигателей не позволяет получить столь высокой интенсивности работы. Единственным критерием, ограничивающим интенсивность вращения ротора, становится предел скорости распространения фронта пламени по камере сгорания и трение между лопастями и радиальной поверхностью корпуса. Для увеличения скорости сгорания топлива возможно параллельное использование нескольких свечей зажигания для сокращения времени пробега фронта пламени, в случае значительных размеров камеры сгорания, и приспособленных к новым условиям контуров впрыска топлива, ибо ни одна пульсирующая система впрыска не сможет выдержать такой динамичности вибрационных нагрузок.

По части трения скольжения лопастей о рабочую поверхность корпуса необходимо провести еще одно сравнение с цилиндропоршневыми двигателями. При диаметре поршня в 100 мм, ход поршня, как правило, близок к его диаметру. При той же частоте вращения коленчатого вала в 3600 об/мин. Это 60 оборотов в секунду и поршень за это время совершает пробег со скоростью: 100×2×60=12000 мм/с=12 м/с. Такова средняя скорость движения поршня и колец. В среднем положении хода поршня она в два раза больше, т.е. 12×2=24 м/с. У предлагаемого двигателя при диаметре ротора, к примеру, 200 мм скорость скольжения лопастей будет следующая: 200×3,14×100=62800=62,8 м/с и это при 6000 об/мин, что уже не выглядит запредельным.

Для снижения износа трущихся поверхностей при быстром скольжении лопастей по рабочей поверхности корпуса возможно использование современных достижений термохимии, когда трущиеся поверхности покрывают тефлоном или какими-то другими типами покрытия, которые гарантированно предохраняют поверхность от быстрого износа. Для защиты ротора от перегрева под камеры сгорания желательно заформовать теплоизолирующие вставки. При всех перечисленных проблемах, которые вполне преодолимы, по удельной мощности, приходящейся на единицу массы, у этого двигателя будет бесспорное преимущество перед другими типами.

Сущность изобретения роторно-лопастного двигателя внутреннего сгорания состоит в том, что для преобразования роторно-лопастного насоса в двигатель внутреннего сгорания рабочую поверхность тела вращения корпуса выполняют так, что она состоит из четырех равных по величине угла участков дуг окружности. Причем два участка дуги, симметричных относительно вертикальной оси, выполняют разными радиусами, а смежные участки дуг выполняют равнопеременными радиусами так, что насколько уменьшается один радиус дуги, настолько возрастает другой, при этом величина диаметра, проходящего через пересечение осей, всегда остается неизменной. В зоне четверти окружности наименьшего диаметра на подшипниках, закрепленных к ротору на фланцах с сальниковыми уплотнениями, установленных в боковых крышках корпуса, размещают ротор двигателя, выполненный из цилиндрической заготовки высотой, равной диаметру меньшего участка дуги окружности корпуса. В четырех секторах ротора, на его боковой поверхности, выполняют четыре камеры сгорания в форме углублений. С обоих торцов ротора, вдоль его вертикальной оси, в нем выполняют навстречу друг другу и накрест два П-образных паза, делящих ротор на четыре части, в которых ближе к центру продольной оси засверливают по два отверстия для установки спиральных пружин, отжимающих вкладываемые в эти пазы лопасти, которые также выполняют П-образной формы. Кроме того, в торцах ротора, ближе к максимальному диаметру выполняют кольцевые канавки, такие же канавки протачивают в крышках корпуса и в них устанавливают уплотнительные кольца. Вдоль наружных поверхностей лопастей в них выполняют внутренние узкие пазы, в которые вкладывают подпружиненные твердометаллические вставки. При этом один фланец ротора имеет удлиненный вал, на который устанавливают маховик и устройства снятия полезной мощности, и в боковых крышках корпуса в зоне всасывания воздуха выполняют косые к направлению движения лопастей пазы для подачи воздуха. В корпусе двигателя, ниже зоны впускных окон, устанавливают форсунки для впрыска топлива, и в зоне прилегания ротора к наименьшему радиусу окружности располагают свечи зажигания. В конце зоны расширения продуктов сгорания выполняют под углом к направлению движения лопастей выпускные окна.

Предлагаемый роторно-лопастной двигатель будет иметь хорошие показатели экономичности, поскольку, даже при невысокой степени сжатия, в нем легко обеспечить глубокое расширение продуктов сгорания. Индикаторная диаграмма такого рабочего цикла будет выглядеть, как на фиг. 5, где в PV координатах от точки а до точки b - адиабата сжатия воздуха, от точки b до с-d изохорное сжатие и подвод теплоты, от точек с-d до е-f зона адиабатного расширения продуктов сгорания, от точек е-f до а - отвод теплоты. При условии глубокого расширения продуктов сгорания, выброс тепловой энергии с продуктами сгорания будет невелик, и весь температурный режим двигателя не будет напряженным.

Охлаждение ротора может быть обеспечено прокачкой охлаждающей жидкости через вал и каналы в роторе с циркуляцией ее по пустотам в секторах. (На фиг. 1 это не показано.) Циркуляцию масла для охлаждения ротора здесь нельзя использовать по той причине, что в полостях ротора будут накапливаться, как в центрифуге, продукты износа, а удалить их оттуда будет затруднительно. Охлаждение корпуса может быть как воздушным, так и жидкостным.

Вариант второй роторно-лопастного двигателя отличается от предыдущего геометрической формой рабочей поверхности корпуса 22, фиг. 5. Для ее образования вновь пользуются точкой пересечения осей, точкой О, из которой симметрично вертикальной оси проводят два участка дуг угловым размером приблизительно в 80 градусов каждую. Два других смежных участка рабочей поверхности выполняют в форме дуг эллипса с соотношением осей приблизительно 1/1,2. Внутрь корпуса, выполненного по таким формам, устанавливают ротор 23, аналогичный ротору первого варианта, с той лишь разницей, что в этом варианте ротора лопасти 24 изготовляют иначе. Здесь лопасти состоят из спаренных П-образных пластин, попарно установленных, как и в первом варианте, но спиральные пружины раздвигают парные пластины в противоположные стороны, прижимая их до начала вращения к рабочей поверхности корпуса. Спаренные и П-образные лопасти используют с той целью, что, раздвигаясь, они плотно прижимаются к корпусу, в этом случае гораздо менее вероятны перекосы лопастей и, вместе с тем, наличие двух одинаковых по массе частей лопасти значительно снижает центробежные силы трения.

Корпус ротора, разделенный на четыре одинаковых угловых сектора, (фиг. 5), выполняет следующее функциональное назначение: от точки А до точки D зона всасывания воздуха и его сжатия. Воздух, без нагнетателя, всасывается через окна в боковых крышках 25, лопастью А подается в зону сжатия. Перед сжатием форсунка 26 впрыскивает топливо, и горючая смесь вдавливается в камеру сжатия, свеча 27 зажигает смесь, и по мере выхода лопасти С из нейтрального положения она станет выдвигаться, и давление продуктов сгорания станет толкать ее в сторону адиабатного расширения до момента касания лопастью выпускного окна 28. Изменением по высоте положения впускных окон легко достигнуть глубокого расширения продуктов сгорания за счет подбора необходимого наполнения камер сгорания и максимального смещения вверх выпускных окон.

Для снижения массы ротора в нем также заформовываются воздушные полости 29, в торцах протачиваются центрирующие канавки 30, канавки 31 для установки уплотнительных колец между боковыми крышками и торцом ротора, резьбовые гнезда 32 для крепления фланцев.

Сущность второго варианта изобретения роторно-лопастного двигателя заключается в том, что для преобразования роторно-лопастного насоса в двигатель внутреннего сгорания рабочую поверхность корпуса выполняют в форме видоизмененного эллипса, разделенного относительно центра на четыре угловых сектора. Центральный сектор образующей поверхности выполняют в виде двух симметричных относительно вертикальной оси дуг окружности, угловым размером приблизительно по 80 градусов каждая, а два боковых сектора выполняют в форме дуг эллипса с соотношением осей примерно 1/1,2. В зону центральной окружности помещают ротор с диаметром, на минимальный допуск меньшим, чем диаметр образующей окружности корпуса, при этом в П-образных пазах ротора выполняют сверления вдоль пазов и ближе к центру продольной оси для установки в них спиральных пружин, раздвигающих в противоположные стороны заложенные в пазы лопасти. В свою очередь лопасти выполняют сдвоенными, П-образной формы и вкладывают их в пазы попарно и накрест.

Второй вариант роторно-лопастного двигателя внутреннего сгорания по отношению к первому варианту имеет преимущество в том, что в нем нет необходимости применять принудительный поддув воздуха. Вместе с тем центробежные силы, прижимающие лопасти к поверхности ротора здесь могут быть больше, чем в первом. В этом варианте, как и в первом, достигают очень высокой удельной мощности на единицу массы двигателя, поскольку, опять же, за каждый оборот ротора будет совершаться четыре рабочих хода. В нем, как и в первом варианте, критерием частоты вращения будет лишь скорость сгорания топлива и трение лопастей о рабочую поверхность корпуса. Здесь также необходимо принимать меры к обеспечению быстрого сгорания смеси и качественного впрыска топлива и принимать противоизносные меры для защиты поверхностей трения. Поддержание температурного режима может быть обеспечено, как и в первом варианте.

Общим отличительным качеством обоих вариантов будет своеобразное звучание работающего двигателя. Громкого выхлопа продуктов сгорания здесь не будет, поскольку давление изначально будет малым, однако очень быстрые пульсации газов при входе и выходе из двигателя будут создавать высокочастотное звучание, для нейтрализации которого возможно потребуется двигатель, контур впуска и выхлопа защищать звукоизолирующей рубашкой.

1. Роторно-лопастной двигатель внутреннего сгорания, отличающийся тем, что рабочую поверхность корпуса выполняют так, что она состоит из четырех равных по величине угла участков поверхности, причем два участка дуги, симметричных относительно вертикальной оси, выполняют разными радиусами, а смежные участки дуг выполняют радиусами так, что насколько уменьшается один радиус дуги, настолько возрастает противоположный, при этом величина результирующего диаметра всегда остается неизменной, в зоне четверти окружности наименьшего диаметра на подшипниках, закрепленных к ротору на фланцах с сальниковыми уплотнениями, установленных в боковых крышках корпуса, размещают ротор двигателя, выполненный из цилиндрической заготовки высотой, равной диаметру меньшего участка окружности корпуса, в четырех секторах ротора, на его боковой поверхности, выполняют четыре камеры сгорания в форме углублений, с обоих торцов ротора в нем выполняют навстречу друг другу и накрест два П-образных паза, делящих ротор на четыре части, в которых засверливают по два отверстия для установки спиральных пружин, отжимающих вкладываемые в эти пазы лопасти, которые также выполняют П-образной формы, кроме того, в торцах ротора, ближе к краю радиальной поверхности, выполняют кольцевые канавки, такие же канавки протачивают в крышках корпуса и в них устанавливают уплотнительные кольца, вдоль наружных поверхностей лопастей в них выполняют внутренние узкие пазы, в которые вкладывают подпружиненные твердо-металлические вставки, при этом один фланец ротора имеет удлиненный вал, на который устанавливают маховик и устройства снятия полезной мощности, и в боковых крышках корпуса в зоне всасывания воздуха выполняют косые к направлению движения лопастей пазы для подачи воздуха, в корпусе двигателя, ниже зоны впускных окон, устанавливают форсунки для впрыска топлива, и в зоне прилегания ротора к наименьшему радиусу окружности располагают свечи зажигания, в конце зоны расширения продуктов сгорания выполняют под углом к направлению движения лопастей выпускные окна.

2. Роторно-лопастной двигатель внутреннего сгорания, отличающийся тем, что рабочую поверхность корпуса выполняют разделенной относительно центра на четыре угловых сектора, центральные сектора образующей выполняют в виде двух симметричных относительно вертикальной оси дуг окружности, угловым размером приблизительно по 80 градусов каждая, а два боковых сектора выполняют в форме дуг эллипса с соотношением осей примерно 1/1,2, в зону центральной окружности помещают ротор с диаметром, на минимальный допуск меньшим, чем диаметр образующей окружности корпуса, при этом в П-образных пазах ротора выполняют сверления вдоль пазов для установки в них спиральных пружин, раздвигающих в противоположные стороны заложенные в пазы лопасти, в свою очередь лопасти выполняют сдвоенными, П-образной формы и вкладывают их в пазы попарно и накрест.