Шахтная аэрожёлобная сушилка

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению, а именно для сушки зерна и других сыпучих продуктов, и направлено на повышение производительности сушилки и упрощение ее конструкции. В шахтной аэрожелобной сушилке установлены сушильные короба с перфорированными грузонесущими перегородками, стенка каждого сушильного короба отогнута на высоте 100…200 мм от перфорированной грузонесущей перегородки на всей ее длине и образует карман с углом наклона боковой стенки 35…50° по вертикали и 5…15° по горизонтали. Сушилка содержит две шахты, расположенные зеркально с зазором L между стенками карманов для удаления отработавшего воздуха, карманы коробов одного уровня расположены оппозитно, торцевое пространство между шахтами закрыто глухими стенками, а наклонные стенки нижних карманов соединяются козырьком для образования герметичной камеры для удаления отработавшего воздуха, которая соединяется посредством конфузора в верхней ее части с системой очистки и рециркуляции отработавшего воздуха. Изобретение обеспечивает повышение производительности сушилки, а также позволяет упростить конструкцию и повысить надежность процесса. 3 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, а именно для сушки зерна и других сыпучих материалов.

Известна шахтная аэрожелобная сушилка [1], содержащая загрузочную горловину, сушильную камеру с клиновидными коробами, расположенными один под другим, выгрузную горловину, стенки шахты имеют окна для отвода отработанного теплоносителя.

Недостатком указанной сушилки является то, что отработавший агент сушки отводится через окна в стенке шахты и повторно не используется. Ввиду того, что площадь поперечного сечения выпускного окна мала по сравнению с площадью поперечного сечения грузонесущей перегородки аэрожелоба, внутри шахты создается избыточное статическое давление отработавшего воздуха, которое препятствует увеличению скорости фильтрации агента сушки через зерновой слой, затрудняет процесс сушки и снижает надежность процесса транспортирования материала аэрожелобом, при этом увеличиваются затраты на привод вентиляторов.

Наиболее близким к данному техническому решению является сушилка, содержащая шахту [2], в которой установлены сушильные короба с перфорированными грузонесущими перегородками. Стенка каждого сушильного короба отогнута на высоте 100…200 мм от перфорированной грузонесущей перегородки на всей ее длине и образует карман с углом наклона боковой стенки 35…50° по вертикали и 5…15° по горизонтали, карманы герметично закрыты конфузором. Над шахтой установлен надсушильный бункер, а под шахтой закреплен подсушильный бункер с дозатором. На торцах шахты закреплены воздухораспределительные короба с подвижными заслонками.

Недостатком указанной конструкции является невысокая производительность сушилки, которая ограничивается конструктивными особенностями аэрожелоба и не может быть значительно увеличена за счет его геометрических размеров, поэтому при ее установке в технологическую линию, для увеличения производительности линии по сушке потребуется увеличение количества подобных сушилок с циклонами, устройствами очистки, смешивания и распределения рециркуляционного воздуха, количества вентиляторов, что приведет к увеличению энергоемкости процесса, снижению его надежности и увеличению металлоемкости конструкции.

Предлагаемое изобретение направлено на повышение производительности сушилки для зерна и других сыпучих материалов, упрощение ее конструкции и повышение надежности процесса.

Поставленная задача решается тем, что шахтная аэрожелобная сушилка, в которой установлены сушильные короба с перфорированными грузонесущими перегородками, стенка каждого сушильного короба отогнута на высоте 100…200 мм от перфорированной грузонесущей перегородки на всей ее длине и образует карман с углом наклона боковой стенки 35…50° по вертикали и 5…15° по горизонтали, согласно изобретения сушилка содержит две шахты, которые расположены зеркально друг другу с зазором L между стенками карманов для удаления отработавшего воздуха, карманы коробов одного уровня расположены оппозиционно, торцевое пространство между шахтами закрыто глухими стенками, а наклонные стенки нижних карманов соединяются козырьком для образования герметичной камеры для удаления отработавшего воздуха, которая соединяется посредством конфузора в верхней ее части с системой очистки и рециркуляции отработавшего воздуха.

Предлагаемая конструкция шахтной аэрожелобной сушилки для сушки зерна и других сыпучих материалов за счет отличительных признаков обеспечивает решение поставленной задачи повышения производительности сушилки для зерна и других сыпучих материалов, упрощение конструкции сушилки и повышение надежности процесса

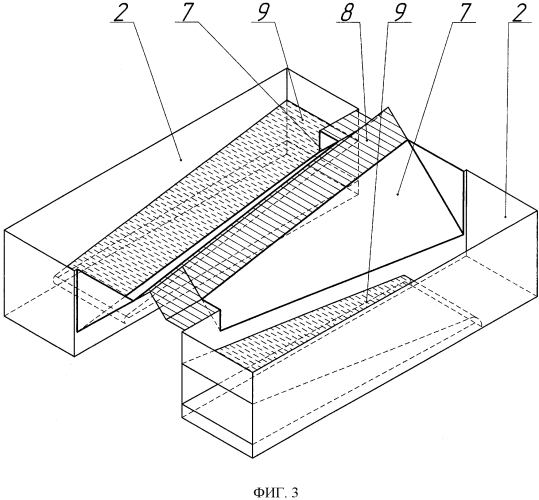

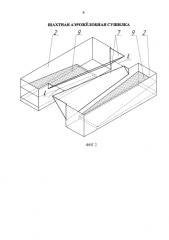

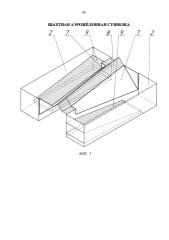

Конструкция шахтной аэрожелобной сушилки поясняется фиг. 1-3.

На фиг. 1 представлен общий вид шахтной аэрожелобной сушилки.

На фиг. 2 представлена схема расположения карманов двух зеркально расположенных коробов.

На фиг. 3 представлена схема соединения двух карманов нижних зеркально расположенных коробов.

Сушилка содержит две шахты 1 (фиг. 1), состоящие из сушильных коробов 2 (фиг. 1-3), в которых установлены аэродинамические короба с грузонесущими перфорированными перегородками 9 (фиг. 2, 3). Шахты расположены зеркально друг другу с зазором L между стенками карманов 7 для удаления отработавшего воздуха, карманы 7 коробов одного уровня расположены оппозиционно (фиг. 1-3), торцевое пространство между шахтами закрыто глухими стенками, а наклонные стенки нижних карманов 7 соединяются козырьком 8 для образования герметичной камеры для удаления отработавшего воздуха. Над камерой установлен конфузор 3 системы очистки и рециркуляции отработавшего воздуха. Над каждой шахтой установлен надсушильный бункер 4, а под шахтами закреплены подсушильные бункеры 6. На торцах шахт закреплены воздухораспределительные короба 5 (теплогенератор, циклоны системы очистки и рециркуляции отработавшего воздуха, охладитель, воздуховоды и вентиляторы условно не показаны).

Шахтная аэрожелобная сушилка для сушки зерна и других сыпучих материалов работает следующим образом: материал загружается в надсушильный бункер 4 одной из шахт на грузонесущую перфорированную перегородку 9 верхнего сушильного короба 2, где попадает под воздействие струй воздуха, выходящего под острым углом из щелей грузонесущей перфорированной перегородки 9. Сушка происходит при прохождении подогретого воздуха сквозь слой сыпучего материала. Материал последовательно проходит по сушильным коробам 2 одной шахты и поступает в подсушильный бункер 6 первой шахты, из которого при помощи транспортирующего устройства (не показано) материал подается в надсушильный бункер 4 второй шахты. Во второй шахте, так же как и в первой шахте, сыпучий материал последовательно проходит по сушильным коробам 2 и поступает в подсушильный бункер 6 второй шахты. Из подсушильного бункера 6 второй шахты высушенный сыпучий материал транспортирующим устройством подается в охладитель.

В процессе прохождения подогретого воздуха сквозь слой сыпучего материала происходит постепенное его насыщение влагой. Отработавший воздух с пылью и легкими примесями направляется в карманы 7 сушильных коробов 2, поступает в герметичную камеру для удаления отработавшего воздуха между шахтами и через конфузор 3 по воздуховоду поступает в систему очистки от пыли и легких примесей, далее через специальный воздухообменник часть теплого отработавшего воздуха направляется на рециркуляцию в теплогенератор, а другая часть выбрасывается наружу.

При настройке сушилки на заданный режим работы, а также при ее обслуживании возможны выбросы сыпучего материала за пределы сушильных коробов 2 в герметичную камеру для удаления отработавшего воздуха, где они опускаются вниз герметичной камеры и скатываются по козырьку 8 и стенкам карманов 7 в нижние сушильные короба, что исключает потери сыпучего материала при его сушке и облегчает техническое обслуживание и эксплуатацию сушилки.

Конструкция сушилки обеспечивает повышение производительности, упрощение конструкции сушилки и повышение надежности процесса, она проще в изготовлении, технологична и позволяет осуществить рециркуляцию отработавшего воздуха, так же снижаются энергоемкость процесса и металлоемкость конструкции.

Источники информации

1. Патент РФ 2151983, МПК7 F26B 3/08. Способ сушки сельскохозяйственных продуктов [Текст] / Е.М. Зимин, B.C. Крутов, М.С. Волхонов; заявитель и патентообладатель ФГОУ ВПО Костромская ГСХА. - №98105188/06(005259); заявл. 17.03.98; опубл. 27.06.00, бюл. №18. - 5 с., ил.

2. Патент РФ 2506508, МПК F26B 17/14. Шахтная аэрожелобная сушилка [Текст] / М.С. Волхонов, С.В. Курилов, С.А. Полозов, И.С. Зырин, И.С. Кудряшов; заявитель и патентообладатель Общество с ограниченной ответственностью "Теплый ветер", опубл. 10.02.2014, бюл. №4. - 7 с.; ил.

Шахтная аэрожелобная сушилка, в которой установлены сушильные короба с перфорированными грузонесущими перегородками, стенка каждого сушильного короба отогнута на высоте 100…200 мм от перфорированной грузонесущей перегородки на всей ее длине и образует карман с углом наклона боковой стенки 35…50° по вертикали и 5…15° по горизонтали, отличающаяся тем, что сушилка содержит две шахты, которые расположены зеркально друг другу с зазором L между стенками карманов для удаления отработавшего воздуха, карманы коробов одного уровня расположены оппозиционно, торцевое пространство между шахтами закрыто глухими стенками, а наклонные стенки нижних карманов соединяются козырьком для образования герметичной камеры для удаления отработавшего воздуха, которая соединяется посредством конфузора в верхней ее части с системой очистки и рециркуляции отработавшего воздуха.