Смеситель текучих сред и использующая его система теплообмена

Иллюстрации

Показать всеИзобретение относится к смешиванию текучих сред. Устройство содержит полый трубчатый основной корпус (41) для смешивания первой (G4) и второй (G5) текучих сред внутри него, первый впускной порт, предусмотренный в верхней по потоку части основного корпуса (41), через который протекает первая текучая среда (G4), способствующий смешиванию корпус (38) трубчатой формы, расположенный внутри основного корпуса (41) и имеющий продольную ось (С1), проходящую в направлении, согласованном с направлением потока первой текучей среды (G4), причем противоположные концы способствующего смешиванию корпуса оставлены открытыми, и второй впускной порт (45), предусмотренный в периферийной стенке основного корпуса, через который протекает вторая текучая среда (G5) в направлении наружной периферийной стенки способствующего смешиванию корпуса (38). Первая текучая среда (G4) протекает снаружи и внутри способствующего смешиванию корпуса (38). Изобретение обеспечивает однородное смешивание и позволяет снизить потери давления. 2 н. и 4 з.п. ф-лы, 12 ил.

Реферат

Данная заявка основана и испрашивает конвенционный приоритет по японской патентной заявке №2011-223820, поданной 11 октября 2011 г., описание которой включено целиком в данный документ посредством ссылки, в качестве части данной заявки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для смешивания текучих сред, предназначенному для однородного смешивания двух несходных текучих сред, таких как, например, текучая среда высокой температуры и текучая среда низкой температуры.

УРОВЕНЬ ТЕХНИКИ

В аппаратах для смешивания нескольких текучих сред между собой требуется, чтобы распределение температуры и распределение концентраций газов после смешивания были однородными. Например, когда турбина или теплообменник расположены ниже по потоку относительно смешивающего устройства, если распределение температуры смешиваемого газа не является однородным, под действием неравномерных тепловых деформаций возникают напряжения в лопастях турбины и/или теплоотводящих трубках, и в результате срок службы турбины и/или теплоотводящей трубки может сокращаться. Эффективность оборудования также снижается.

В этой связи из уровня техники известны конструкции, способствующие смешиванию, в которых в области потока текучей среды предусмотрены ребра, содействующие турбулентному потоку, и конструкции, в которых поток принудительно отклоняется для объединения двух потоков текучих сред (См., например, патентный документ 1, приведенный ниже.) В этих конструкциях велики потери давления в трубных структурах, их строение является сложным, и стоимость их производства соответственно высока. Когда используется текучая среда высокой температуры, требуется, чтобы компоненты, контактирующие с текучей средой высокой температуры, были термоустойчивыми, что соответственно дополнительно повышает стоимость производства. Также было предложено другое решение (раскрытое в патентном документе 2, приведенном ниже), в котором соответствующие трубы для протекания двух текучих сред соединены вместе Т-образным образом, так что эти две текучие среды могут смешиваться друг с другом с помощью простой конструкции.

[Список литературы уровня техники]

Патентный документ 1: патентная публикация JP No.2008-049306

Патентный документ 2: патентная публикация JP No.2002-136855

Было обнаружено, что устройство для смешивания текучих сред, раскрытое в указанном выше патентном документе 2, хотя и имеет простую конструкцию, не способно обеспечить достаточно однородное смешанное состояние, поскольку две текучие среды сходятся под прямыми углами.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Соответственно настоящее изобретение предназначено для того, чтобы обеспечить устройство для смешивания текучих сред, имеющее простую конструкцию, но способное обеспечить однородное смешивание и при этом позволяющее снизить потери давления.

Для того чтобы достигнуть вышеуказанной цели настоящего изобретения, согласно настоящему изобретению предусмотрено устройство для смешивания текучих сред, содержащее полый трубчатый основной корпус для смешивания первой и второй текучих сред внутри него; первый впускной порт, предусмотренный в верхней по потоку части основного корпуса, через который протекает первая текучая среда; способствующий смешиванию корпус трубчатой формы, расположенный внутри основного корпуса и имеющий продольную ось, проходящую в направлении, согласованном с направлением потока первой текучей среды; и второй впускной порт, предусмотренный в периферийной стенке основного корпуса, через который вторая текучая среда протекает в направлении наружной периферийной стенки способствующего смешиванию корпуса.

Согласно настоящему изобретению способствующий смешиванию корпус, имеющий продольную ось, проходящую в направлении, согласованном с направлением потока первой текучей среды, расположен внутри основного корпуса, и вследствие этого вторая текучая среда вводится таким образом, что протекает в направлении наружной периферийной поверхности способствующего смешиванию корпуса. Вследствие этого вторая текучая среда после столкновения с наружной периферийной поверхностью способствующего смешиванию корпуса протекает вокруг всей площади поверхности по окружности способствующего смешиванию корпуса и, следовательно, первая и вторая текучие среды в достаточной степени смешиваются друг с другом снаружи способствующего смешиванию корпуса. Вторая текучая среда после смешивания с первой текучей средой, протекающей снаружи способствующего смешиванию корпуса, снова смешивается в местоположении, расположенном ниже по потоку относительно способствующего смешиванию корпуса, с первой текучей средой, протекавшей внутри способствующего смешиванию корпуса, что тем самым содействует смешиванию первой и второй текучей сред друг с другом. Также, поскольку первая текучая среда протекает в направлении, согласующемся с продольной осью способствующего смешиванию корпуса, имеющего трубчатую форму, потери давления первой текучей среды могут быть снижены. Кроме того, поскольку способствующий смешиванию корпус расположен внутри основного корпуса, а второй впускной порт расположен в основном корпусе всего лишь, так что вторая текучая среда может протекать по направлению к способствующему смешиванию корпусу через этот второй впускной порт, данная конструкция является простой.

В предпочтительном варианте осуществления настоящего изобретения способствующий смешиванию корпус может быть расположен по существу коаксиально основному корпусу. Согласно этому признаку независимо от положения, в котором задан второй впускной порт в направлении по окружности основного корпуса, расстояние между вторым впускным портом и способствующим смешиванию корпусом является постоянным, и вследствие этого больше не требуется точности в относительном расположении второго впускного порта и способствующего смешиванию корпуса. Соответственно изготовление становится легким.

В другом предпочтительном варианте осуществления настоящего изобретения устройство для смешивания текучих сред может дополнительно содержать первую трубную конструкцию и вторую трубную конструкцию. Первая трубная конструкция образует основной корпус, в то время как вторая трубная конструкция соединена с возможностью передачи текучей среды с первой трубной конструкцией так, что расположена под прямым углом к первой трубной конструкции. Эта вторая трубная конструкция используется для подачи через нее второй текучей среды во второй впускной порт. Согласно этому конструкционному признаку вторая текучая среда сталкивается со способствующим смешиванию корпусом в направлении, перпендикулярном продольной оси данного способствующего смешиванию корпуса, и вследствие этого вторая текучая среда может протекать вокруг всей наружной периферийной поверхности способствующего смешиванию корпуса, дополнительно способствуя перемешиванию первой и второй текучих сред.

В дополнительном предпочтительном варианте осуществления настоящего изобретения устройство для смешивания текучих сред может дополнительно содержать первую трубную конструкцию, образующую основной корпус, соединенный с возможностью передачи текучей среды со второй трубной конструкцией для подачи второй текучей среды во второй впускной порт. Вторая трубная конструкция имеет концевую кромку в месте этого соединения, причем место соединения расположено заподлицо или радиально снаружи относительно внутренней периферийной поверхности первой трубной конструкции. Согласно этому конструкционному признаку благодаря второй трубной конструкции поток первой текучей среды, протекающий через первую трубную конструкцию, больше не испытывает затруднений, и потери давления в трубной конструкции могут быть дополнительно снижены.

В еще одном предпочтительном варианте осуществления настоящего изобретения первая текучая среда может иметь более низкую температуру, чем вторая текучая среда. Поскольку первая текучая среда имеет более низкую температуру, чем вторая текучая среда, вся поверхность способствующего смешиванию корпуса может охлаждаться первой текучей средой, вследствие чего устраняется необходимость в использовании дополнительных конструкций, специально предназначенных для предотвращения перегрева способствующего смешиванию корпуса.

В еще одном дополнительном предпочтительном варианте осуществления настоящего изобретения расположенная ниже по потоку часть основного корпуса может быть образована расширяющимся корпусом, площадь поверхности прохождения которого увеличивается в направлении вниз по потоку. Согласно этому конструкционному признаку перемешанная текучая среда может рассеиваться расширяющимся корпусом, что, следовательно, может дополнительно способствовать смешиванию.

В настоящем изобретении также предусмотрена система теплообмена, в которой устройство для смешивания текучих сред также согласно настоящему изобретению, которое описано выше, расположено выше по потоку относительно теплообменника. Согласно этому второму аспекту настоящего изобретения, поскольку перемешанная текучая среда вводится в теплообменник после того, как две текучих среды были в достаточной степени перемешаны друг с другом с помощью устройства для смешивания текучих сред, распределение температуры в сечении, перпендикулярном потоку перемешанной текучей среды, является однородным, и, следовательно, эффективность теплообмена повышается.

Любое сочетание по меньшей мере двух конструктивных признаков, раскрытых в прилагаемой формуле изобретения, и/или описании, и/или прилагаемых чертежах, должно рассматриваться как входящее в объем настоящего изобретения. В частности, любое сочетание двух или более пунктов приложенной формулы изобретения должно равноценно считаться как входящее в объем настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В любом случае настоящее изобретение будет более понятно из последующего описания предпочтительных вариантов его осуществления в сочетании с прилагаемыми чертежами. Однако варианты осуществления и чертежи даны только для иллюстраций и пояснения и не предназначены для какого-либо ограничения объема настоящего изобретения, который определяется приложенной формулой изобретения. На прилагаемых чертежах сходные номера позиций используются для обозначения сходных деталей, представленных на различных видах, и:

Фиг. 1 представляет блок-схему, иллюстрирующую наклонную систему газовой турбины топливно-заборного типа, использующую смеситель текучих сред, выполненный согласно первому предпочтительному варианту осуществления настоящего изобретения;

Фиг. 2 представляет структурное схематическое изображение, иллюстрирующее расположение основных компонентов системы газовой турбины, изображенной на Фиг. 1;

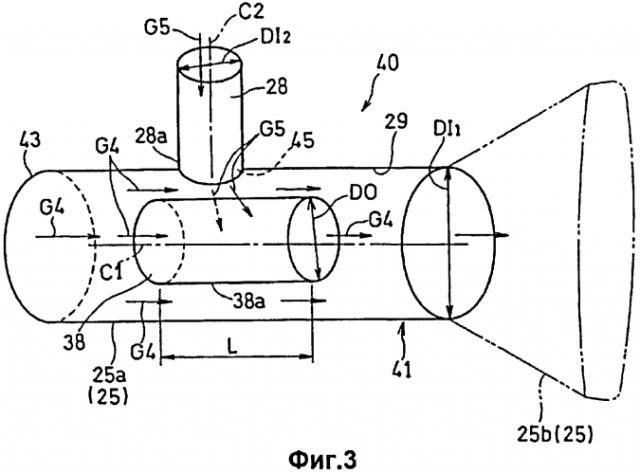

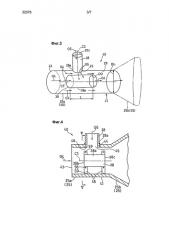

Фиг. 3 представляет структурное схематическое изображение, иллюстрирующее смеситель текучих сред;

Фиг. 4 представляет схематический вид в сечении, иллюстрирующий поддерживающую конструкцию для смесителя текучих сред;

Фиг. 5 представляет вид в поперечном сечении, выполненном вдоль линии V-V, изображенной на Фиг. 4;

Фиг. 6 представляет схематическое изображение, иллюстрирующее распределение температуры в аксиальном направлении смесителя текучих сред;

Фиг. 7 представляет схематическое изображение, иллюстрирующее распределение температуры в радиальном направлении, наблюдаемое со стороны входного отверстия к регенератору, соединенному со смесителем текучих сред;

Фиг. 8 представляет схематическое изображение, иллюстрирующее распределение температуры в аксиальном направлении, соответствующее традиционному смесителю текучих сред;

Фиг. 9 представляет схематическое изображение, иллюстрирующее распределение температуры в радиальном направлении, наблюдаемое со стороны входного отверстия, к регенератору, соединенному с традиционным смесителем текучих сред;

Фиг. 10 представляет структурное схематическое изображение, иллюстрирующее смеситель текучих сред, выполненный согласно второму предпочтительному варианту осуществления настоящего изобретения;

Фиг. 11 представляет схематическое изображение, иллюстрирующее распределение температуры в аксиальном направлении, соответствующее смесителю текучих сред, изображенному на Фиг. 10; и

Фиг. 12 представляет схематическое изображение, иллюстрирующее распределение температуры в радиальном направлении, которое наблюдается со стороны входного отверстия к регенератору, соединенному со смесителем текучих сред, изображенным на Фиг. 10.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Далее предпочтительные варианты осуществления изобретения будут описаны более подробно и со ссылками на прилагаемые чертежи.

В частности, Фиг. 1 иллюстрирует структурное схематическое изображение наклонной системы газовой турбины топливно-заборного типа, использующей смеситель текучих сред, выполненный согласно первому предпочтительному варианту осуществления настоящего изобретения. Система газовой турбины содержит газотурбинный двигатель GT, который в свою очередь содержит компрессор 1, каталитическую камеру 2 сгорания, использующую катализатор, такой как, например, платину или палладий, и турбину 3. Полезной мощностью газотурбинного двигателя GT приводится в действие вращающийся механизм 4, служащий в качестве силового генератора и стартера.

Рабочий газ G1, используемый в этом газотурбинном двигателе GT, может быть низкокалорийным газом, таким как, например, среда VAM (вентиляционного метана), вырабатываемого в угольной шахте, или среда СММ (метана угольных пластов), имеющая более высокую концентрацию горючего компонента (метана), чем в среде VAM, в которой воздух и топливо (горючий компонент) смешаны друг с другом. Рабочий газ G1 сжимается посредством компрессора 1 и полученный в результате сжатый, высокого давления газ G2, в свою очередь, поступает в каталитическую камеру 2 сгорания. Этот сжатый газ G2 сгорает в каталитической реакции с катализатором, таким как, например, как платина или палладий, внутри каталитической камеры 2 сгорания с образованием газа G3 сгорания высокой температуры и высокого давления. Этот газ G3 сгорания затем поступает в турбину 3 для приведения ее в действие.

Турбина 3 соединена с возможностью передачи приводного усилия с компрессором 1 посредством вращающегося вала 5, и, вследствие этого, компрессор 1 приводится в действие этой турбиной 3. Таким образом, сформирован генерирующий энергию аппарат 50, содержащий газотурбинный двигатель GT и вращающийся механизм 4. Здесь концентрация топлива (концентрация горючего компонента) в рабочем газе G1, в котором используется только среда VAM, ниже, чем предельная концентрация возгорания, даже при температуре, полученной после того, как она была повышена в результате сжатия, выполненного компрессором 1, и, вследствие этого, он не возгорается в компрессоре 1. Также, даже в случае, когда к рабочему газу G1, состоящему только из среды VAM, используемому как описано выше, добавляется среда СММ с высокой концентрацией горючего компонента, количество добавляемой среды контролируется таким образом, чтобы она была ниже, чем предельная концентрация возгорания при температуре, полученной после повышения температуры в результате сжатия, выполненного компрессором 1, и вследствие этого он не возгорается.

Газотурбинный двигатель GT, упомянутый выше, также содержит регенератор (теплообменник) 6 для нагревания сжатого газа G2, вводимого из компрессора 1 в каталитическую камеру 2 сгорания посредством выхлопного газа G4 из турбины 3, и нагревательную форсунку 7, предназначенную для активации катализатора посредством повышения температуры сжатого газа G2, втекающего в каталитическую камеру 2 сгорания, в момент запуска. Эта нагревательная форсунка 7 осуществляет нагревание посредством смешивания нагревающего газа G5, образованного путем смешивания топлива с выделенным газом G20, частично выделенным из сжатого газа G2, сжатого компрессором 1, а затем полученная в результате этого смесь подвергается сжиганию в пламени, с выхлопным газом G4, поступающим от турбины 3 к регенератору 6. Нагревательная форсунка 7 соединена с возможностью передачи текучей среды с клапаном 8 отбора газа с целью контроля количества выделенного газа G20, поступающего в нагревательную форсунку 7. Выхлопной газ G4, вытекающий наружу из регенератора 6 выпускается, после того, как его звук понижается звукопоглотителем (не изображен), наружу. Контроль, осуществляемый с помощью клапана 8 отбора газа для контроля количества подаваемого выделенного газа G20 на нагревательную форсунку 7, выполняется в ответ на выходной сигнал от контроллера 20.

Подача топлива на нагревательную форсунку 7 происходит в то время, когда поток среды СММ, поступающий от источника 13 СММ, такого как пробуренная часть угольной шахты, контролируется первым клапаном 9 управления потоком топлива. Регулировка потока среды СММ, осуществляемая посредством первого клапана 9 управления потоком топлива, выполняется контроллером 20. Подача рабочего газа G1 в направлении компрессора 1 выполняется путем подмешивания среды СММ, выделенной из источника 13 СММ, в среду VAM, поступающую из источника 12 VAM, такого как, например, вентиляция в угольной шахте, в соответствии с потребностью, в то время, как ее поток регулируется вторым клапаном 10 управления потоком топлива. Среда СММ содержит газ метан в количестве в диапазоне от около 10 до 30%, в то время как среда VAM содержит метан в количестве менее чем 1%. Регулировка потока СММ, осуществляемая вторым клапаном 10 управления потоком топлива, также выполняется с помощью контроллера 20. Всасывающий канал, проходящий от источника 12 VAM к компрессору 1, соединен с возможностью передачи текучей среды с источником 19 воздуха, таким как, например, наружный воздух, поступающий через перепускной клапан 18 (открыт/закрыт), с целью продувки, происходящей в момент начала работы.

Вращающийся вал 5, соединяющий компрессор 1 и турбину 3, состоит из единого вала, и этот вращающийся вал 5 соединен с возможностью передачи приводного усилия с вращающимся механизмом (В/М) 4 посредством зубчатого редуктора (ЗР) 17. Электроэнергия, получаемая вращающимся механизмом 4, приводимым в действие вращающейся турбиной 3, подается на контроллер 20. Устройство 11 преобразования электроэнергии в качестве стартового мотора приводит в действие в момент запуска вращающийся механизм 4 посредством контроллера 20.

Как лучше изображено на Фиг.2, турбина 3 и регенератор 6 соединены с возможностью передачи текущей среды друг с другом трубчатым выхлопным каналом 25. Этот трубчатый выхлопной канал 25 состоит из полого цилиндрического корпуса 25а, расположенного прилегающим к турбине 3, и расширяющегося корпуса 25b, соединенного с возможностью передачи текущей среды с нижней по потоку частью полого цилиндрического корпуса 25а и имеющего такую форму, что он расширяется в направлении регенератора 6, то есть в сторону вниз по потоку. Расширяющийся корпус 25b имеет верхнюю по потоку часть, имеющую круглую форму в сечении, нижнюю по потоку часть, имеющую прямоугольную форму, продольная ось которой расположена вертикально, и по существу промежуточную часть, лежащую между верхней по потоку частью и нижней по потоку частью. Промежуточная часть расширяющегося корпуса 25b имеет заданную в ней полость, такую, что имеет переменную форму сечения по своей длине, которая меняется постепенно от круглой формы до прямоугольной формы. Следует, однако, заметить, что нижняя по потоку часть расширяющегося корпуса 25b может иметь круглую форму сечения.

Полый цилиндрический корпус 25а выхлопного канала 25, упомянутый выше, образует первую трубную конструкцию, с которой соединена вторая трубная конструкция 28, проходящая от нагревательной форсунки 7, предназначенной для подачи нагревающего газа G5 в выхлопной канал 25. Полый цилиндрический корпус 25а имеет заднюю часть, а способствующий смешиванию корпус 38, имеющий трубчатую форму, в частности в данном примере полую цилиндрическую форму, расположен внутри задней части полого цилиндрического корпуса 25а, причем его продольная ось С1 (лучше видно на Фиг. 3) проходит параллельно направлению, в котором протекает выхлопной газ G4.

Как описано выше, в нагревательную форсунку 7 поступает среда СММ, которая является топливным компонентом, из источника 13 СММ (лучше видно на Фиг. 1). Канал 27 для выделенного газа ответвляется от канала 24 для сжатого газа, через который из компрессора 1 к регенератору 6 поступает сжатый газ G2, и в этом канале 27 для отвода выделенного газа предусмотрены нагревательная форсунка 7 и клапан 8 отбора газа, расположенный выше по потоку относительно нагревательной форсунки 7. Часть канала 27 для отвода выделенного газа, расположенная ниже по потоку относительно нагревательной форсунки 7, сформирована в виде второй трубной конструкции 28, упомянутой выше.

Ссылаясь на Фиг. 3 и 4, опишем подробно устройство 40 для смешивания текучих сред. Устройство 40 для смешивания текучих сред образовано частью выхлопного канала 25, способствующим смешиванию корпусом 38 и расположенной ниже по потоку частью второй трубной конструкции 28. Основной корпус 41 устройства 40 для смешивания текучих сред образован расположенной ниже по потоку частью первой трубной конструкции (полым цилиндрическим корпусом) 25а, которая является частью выхлопного канала 25, и расширяющимся корпусом 25b. Первый впускной порт 43 предусмотрен в верхней по потоку части основного корпуса 41, а второй впускной порт 45, сообщающийся со второй трубной конструкцией 28, предусмотрен в периферийной стенке основного корпуса 41. Как изображено на Фиг. 2, устройство 40 для смешивания текучих сред и регенератор (теплообменник) 6, расположенный ниже по потоку относительно устройства 40 для смешивания текучих сред, взаимодействуют друг с другом с образованием системы 42 теплообмена.

Как лучше изображено на Фиг. 3, выхлопной газ G4, который является первой текучей средой, протекающий внутри выхлопного канала 25, втекает в основной корпус 41 через первый впускной порт 43 и проходит как внутри, так и снаружи способствующего смешиванию корпуса 38. Способствующий смешиванию корпус 38 расположен коаксиально с полым цилиндрическим корпусом 25а. Хотя в обсуждаемом варианте осуществления способствующий смешиванию корпус 38 изображен имеющим полую цилиндрическую форму, может быть использован любой полый элемент, имеющий любую подходящую форму, например многоугольную столбчатую форму, коническую форму или многоугольную коническую форму, или способствующий смешиванию корпус 38 может иметь нижнюю по потоку поверхность, которая может иметь радиальный наклон (как изображено на Фиг. 10 и будет упомянуто далее).

Вторая трубная конструкция 28 приварена к полому цилиндрическому корпусу 25а выхлопного канала 25, так что расположена под прямым углом к нему. Нагревающий газ G5, который является второй текучей средой из второй трубной конструкции 28, втекает в основной корпус 41 через второй впускной порт 45, ограниченный кромкой 46 нижнего по потоку конца (как лучше видно на Фиг.4) второй трубной конструкции 28, так чтобы сталкиваться с наружной периферийной поверхностью 38а способствующего смешиванию корпуса 38. Нагревающий газ G5 после столкновения с наружной периферийной поверхностью 38а способствующего смешиванию корпуса 38 в то время, когда направляется и проходит вдоль наружной периферийной поверхности 38а способствующего смешиванию корпуса 38, протекает между внутренней периферийной поверхностью 29 полого цилиндрического корпуса 25а выхлопного канала 25 и наружной периферийной поверхностью 38а способствующего смешиванию корпуса 38а. Выхлопной газ G4, который представляет собой первую текучую среду, имеет температуру ниже, чем температура нагревающего газа G5, который является второй текучей средой.

Способствующий смешиванию корпус 38 расположен своей наружной периферийной поверхностью 38а напротив второго впускного порта 45, так что нагревающий газ G5, который является второй текучей средой из второй трубной конструкции 28, может с ним сталкиваться. Как видно на Фиг. 4 в аксиальном направлении способствующего смешиванию корпуса 38, второй впускной порт 45, сформированный во второй трубной конструкции 28, целиком перекрывается с наружной периферийной поверхностью 38а способствующего смешиванию корпуса 38 при наблюдении сбоку в аксиальном направлении способствующего смешиванию корпуса 38. Другими словами, второй впускной порт 45 расположен между кромкой 38b верхнего по потоку конца и кромкой 38 с нижнего по потоку конца способствующего смешиванию корпуса 38.

Способствующий смешиванию корпус 38, изображенный на Фиг. 3, имеет наружный диаметр DO, размер которого равен от около 0,35 до 0,55 раз, предпочтительно от 0,4 до 0,5 раз, от внутреннего диаметра DI1 полого цилиндрического корпуса 25а. Также для того, чтобы подавить сопротивление потока текучей среды выхлопного газа G4, способствующий смешиванию корпус 38 имеет толщину стенки предпочтительно настолько малую, насколько это возможно, при условии сохранения прочности. Кроме того, диаметр DO способствующего смешиванию корпуса 38, упомянутый выше, имеет размер от 0,9 до 1,3 раз, предпочтительно от 1,0 до 1,2 раз, от внутреннего диаметра DI2 второй трубной конструкции 28. Способствующий смешиванию корпус 38 имеет длину L, составляющую от около 1,2 до 3,0 раз, предпочтительно от 1,5 до 2.5 раз, от внутреннего диаметра DI2 второй трубной конструкции 28.

Как изображено на Фиг. 4, полый цилиндрический корпус 25а выхлопного канала 25 и вторая трубная конструкция 28 соединены друг с другом в месте соединения 44, и концевая кромка 46 выпускной часть 28а второй трубной конструкции 28 в месте соединения 44 расположена по существу заподлицо с внутренней периферийной поверхностью 29 полого цилиндрического корпуса 25а выхлопного канала 25. Следует, однако, заметить, что кромка 46 нижнего по потоку конца второй трубной конструкции 28 может быть расположена в местоположении, отнесенном на некоторое расстояние радиально наружу относительно внутренней периферийной поверхности 29 полого цилиндрического корпуса 25а.

Как изображено на Фиг. 5, вторая трубная конструкция 28 имеет продольную ось С2, проходящую под прямым углом относительно продольной оси С1 способствующего смешиванию корпуса 38. Соответственно нагревающий газ G5, протекающий через вторую трубную конструкцию 28, сталкивается с вершиной угла и прилегающей к ней областью способствующего смешиванию корпуса 38. Способствующий смешиванию корпус 38 поддерживается полым цилиндрическим корпусом 25а выхлопного канала 25 посредством поддерживающего элемента 48, проходящего в его радиальном направлении. Поддерживающий элемент 48 предусмотрен проходящим от концевой части до способствующего смешиванию корпуса 38, лежащих напротив друг друга в направлении, параллельном продольной оси С1, что лучше видно на Фиг.4. Поддерживающий элемент 48 на каждой из противоположных концевых частей способствующего смешиванию корпуса 38 имеет внутреннюю концевую часть, прикрепленную к наружной периферийной поверхности способствующего смешиванию корпуса 38 посредством первого крепежного элемента 58, такого как, например, болт, и также имеет наружную концевую часть, соединенную с внутренней периферийной поверхностью выхлопного канала 25 посредством второго крепежного элемента 59, такого как, например, болт.

Один из поддерживающих элементов 48, например расположенный выше по потоку поддерживающий элемент 48, расположенный на стороне, лежащей выше по потоку относительно направления потока в выхлопном канале 25 в данном примере, жестко (без возможности движения) поддерживается в направлении потока (аксиальном направлении) в то время, как другой из поддерживающих элементов 48, например расположенный ниже по потоку относительно поддерживающего элемента 48, расположенного на стороне, лежащей ниже по потоку относительно направления потока в выхлопном канале 25 в данном примере, поддерживается с возможностью аксиального движения, так что тепловое расширение способствующего смешиванию корпуса 38 в аксиальном направлении может быть скомпенсировано. Более конкретно, наружная концевая часть расположенного ниже по потоку поддерживающего элемента 48, упомянутого выше, снабжена прорезью, имеющей большую длину в аксиальном направлении, и посредством второго крепежного элемента 59, введенного через эту длинную прорезь, способствующий смешиванию корпус 38 поддерживается с возможностью движения в аксиальном направлении.

Как изображено на Фиг. 5, каждый из поддерживающих элементов 48 состоит из плоского элемента и предусматривается в трех местоположениях по окружности способствующего смешиванию корпуса 38. Каждый из поддерживающих элементов 48 имеет свои радиальные внутренние и наружные концевые части, сформированные таким образом, чтобы ответвляться в круговом или поперечном направлении друг от друга, так что может быть скомпенсировано тепловое расширение способствующего смешиванию корпуса 38 в его радиальном направлении.

Поддерживающая конструкция для описанного выше способствующего смешиванию корпуса 38 необязательно должна быть ограничена изображенным и описанным выше, но может иметь любую форму или конфигурацию при условии, что обеспечивается компенсация возникающего теплового расширения, способствующего смешиванию корпуса 38. Например, способствующий смешиванию корпус 38 может поддерживаться навесным образом посредством поддерживающего элемента 48 в форме соединительного механизма, расположенного между выхлопным каналом 25 и способствующим смешиванию корпусом 38, так что тепловое расширение способствующего смешиванию корпуса 38 может быть скомпенсировано.

Далее будет описана работа газотурбинного двигателя GT описанной выше конструкции. В момент запуска, поскольку температура каталитической форсунки 2, изображенной на Фиг. 1, ниже, чем нижняя предельная температура активации или самая низкая температура, при которой может быть активирован катализатор в каталитической камере 2 сгорания, температура сжатого газа G2, протекающего через регенератор 6, причем регенератор 6 разогревается вследствие зажигания нагревательной форсунки 7, повышается до тех пор, пока она не достигнет температуры, при которой в каталитической камере 2 сгорания происходит каталитическая реакция.

В это время, как лучше видно на Фиг. 3, выхлопной газ G4 из турбины 3 и нагревающий газ G5 от нагревательной форсунки 7 смешиваются друг с другом внутри устройства 40 для смешивания текучих сред. Более конкретно, выхлопной газ G4 втекает в основной корпус 41 устройства 40 для смешивания текучих сред через первый впускной порт 43, а затем протекает внутри и снаружи способствующего смешиванию корпуса 38. В это же время, после того, как нагревающий газ G5 втекает радиально в основной корпус 41 через второй порт 45, чтобы столкнуться с наружной периферийной поверхностью 38а способствующего смешиванию корпуса 38, он после этого протекает между наружной периферийной поверхностью 38а способствующего смешиванию корпуса 38 и основным корпусом 41, то есть внутренней периферийной поверхностью 29 полого цилиндрического корпуса 25а выхлопного канала 25.

Нагревающий газ G5, протекающий между наружной периферийной поверхностью 38а способствующего смешиванию корпуса 38 и внутренней периферийной поверхностью 29 основного корпуса 41, сначала смешивается с выхлопным газом G4, а затем вытекает наружу способствующего смешиванию корпуса 38 (т.е. происходит первичное смешивание). Поскольку нагревающий газ G5 сталкивается с наружной периферийной поверхностью 38а способствующего смешиванию корпуса 38, он направляется вдоль наружной периферийной поверхности 38а по всей поверхности основного корпуса 41 в направлениях радиально и по окружности основного корпуса 41. Соответственно это способствует смешиванию выхлопного газа G4 и нагревающего газа G5. В это время вся поверхность способствующего смешиванию корпуса 38 охлаждается выхлопным газом G4 низкой температуры, протекающего затем во внутренней части способствующего смешиванию корпуса 38.

После этого смешанный газ, образованный выхлопным газом G4 и нагревающим газом G5, смешанными, как упоминалось выше, друг с другом во время первичного смешивания, дополнительно перемешивается в местоположении ниже по потоку относительно способствующего смешиванию корпуса 38 с выхлопными газами G4, протекавшими во внутренней части способствующего смешиванию корпуса 38 (т.е. происходит вторичное смешивание). Смешивание, осуществляемое в двух этапах, как описано выше, дополнительно способствует смешиванию выхлопного газа G4 и нагревающего газа G5. Также, поскольку смешиваемый газ, протекавший через способствующий смешиванию корпус 38, втекает внутрь и рассеивается расширяющимся корпусом 25b основного корпуса 41, это еще больше способствует смешиванию.

Когда происходит нормальная или номинальная работа, температура выхлопного газа G4 повышается, и сжатый газ G2, поступающий из компрессора 1, изображенного на Фиг. 1, обменивается теплом с выхлопным газом G4 внутри регенератора 6, и вследствие этого температура сжатого газа G2 после осуществления теплообмена повышается до величины, достаточной для обеспечения работы каталитической камеры 2 сгорания. В результате, когда клапан 8 отбора газа закрывается, работа нагревательной форсунки 7 останавливается. Соответственно в устройстве 40 для смешивания текучих сред, изображенном на Фиг. 3, протекает только выхлопной газ G4, а нагревающий газ G5 не вводится. То есть внутри и снаружи способствующего смешиванию корпуса 38 протекает только выхлопной газ G4. В это время, поскольку способствующий смешиванию корпус 38 имеет такую форму и конфигурацию, что его продольная ось С1 проходит в направлении, параллельном направлению потока выхлопного газа G4, сопротивление, которое может сообщаться выхлопному газу G4 со стороны способствующего смешиванию корпуса 38, является достаточно низким. Соответственно во время нормальной работы, осуществляемой при максимальном сроке службы, потери давления выхлопного газа G4 могут быть эффективно снижены.

В описанной выше конструкции, как изображено на Фиг. 3, поскольку способствующий смешиванию корпус 38, имеющий продольную ось С1, проходящую в направлении, согласованном с направлением потока выхлопного газа G4, расположен внутри основного корпуса 41, и выхлопной газ G4 протекает снаружи и во внутренней части способствующего смешиванию корпуса 38 в направлении, параллельном продольной оси С1 способствующего смешиванию корпуса 38, потери давления выхлопного газа G4 снижены. Также, поскольку нагревающий газ G5 вводится в направлении наружной периферийной поверхности 38а способствующего смешиванию корпуса 38, нагревающий газ G5 сталкивается с наружной периферийной поверхностью 38а, протекая в соответствующих направлениях радиально и по окружности основного корпуса 41. В результате выхлопной газ G4 и нагревающий газ G5 достаточно смешиваются друг с другом снаружи способствующего смешиванию корпуса 38. Нагревающий газ G5 после смешивания с выхлопным газом G4, протекающим затем снаружи способствующего смешиванию корпуса 38, снова смешивается с выхлопным газом G4, протекавшим внутри способствующего смешиванию корпуса 38, что соответственно способствует смешиванию выхлопного газа G4 и нагревающего газа G5. Также, поскольку способствующий смешиванию корпус 38 расположен внутри основного корпуса 41, а второй впускной порт 45 для введения нагревающего газа G5 расположен просто в направлении способствующего смешиванию корпуса 38, конструкция является простой.

Также, поскольку способствующий смешиванию корпус 38 расположен по существу коаксиально с основным корпусом 41, расстояние между вторым впускным портом 45 и способствующим смешиванию корпусом 38 является постоянным, независимо от положения, в котором второй впускной порт 45 расположен в направлении по окружности основного корпуса 41. Вследствие этого точности в относительном расположении второго впускного порта 45 и способствующего смешиванию корпуса 38 больше не требуется и, следовательно,