Способ регенерации растворителя

Иллюстрации

Показать всеИзобретение относится к способу регенерации растворителя в процессе деасфальтизации нефтяных остатков. Способ включает нагрев раствора асфальта и его подачу на первую ступень испарения растворителя, осуществляемого при понижении давления, последующий нагрев раствора асфальта и его подачу на вторую ступень испарения растворителя, производимого при дальнейшем снижении давления. При этом нагрев раствора асфальта перед первой ступенью испарения производится сначала конденсирующимися парами растворителя, поступающими с первой ступени испарения растворителя, с последующим нагревом раствора асфальта теплоносителем. Способ позволяет снизить энергозатраты при регенерации растворителя из раствора асфальта. 2 ил., 2 табл., 2 пр.

Реферат

Изобретение относится к способам регенерации растворителей в процессе деасфальтизации тяжелых нефтяных остатков сжиженными низкомолекулярными алканами и может быть использован в нефтеперерабатывающей промышленности.

Наиболее близким решением по технической сущности и достигаемым результатам является способ регенерации растворителя в процессе деасфальтизации нефтяных остатков [Патент РФ №2217475, кл. C10G 21/28, 2003 г.]. Согласно этому способу регенерацию растворителя - сжиженного пропана - из раствора асфальта осуществляют путем его нагрева до 80-90°С и последующего испарения части пропана (50-88% мас.) при понижении давления в промежуточной емкости до 2-3 МПа. Раствор асфальта с низа промежуточной емкости после дополнительного нагрева до температуры не менее 210°С подается в колонну регенерации для удаления оставшегося пропана при понижении давления до 1,75 МПа. Пропан, отогнанный при первом понижении давления до 2-3 МПа, подается в качестве орошения колонны регенерации оставшегося пропана из раствора асфальта.

Недостатком способа, принятого за прототип, являются повышенные энергозатраты на стадии регенерации пропана.

Целью предлагаемого изобретения является снижение энергозатрат при регенерации пропана из раствора асфальта.

Поставленная цель достигается способом, согласно которому раствор асфальта нагревается и подается на первую ступень испарения пропана, осуществляемого при понижении давления, с последующим нагревом раствора асфальта и его подачей на вторую ступень испарения растворителя, производимого при дальнейшем снижении давления.

Существенным отличительным признаком предлагаемого способа по сравнению со способом, принятым за прототип, является то, что нагрев раствора асфальта перед первой ступенью испарения производится сначала конденсирующимися парами пропана, поступающими с первой ступени испарения пропана, с последующим нагревом раствора асфальта теплоносителем.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

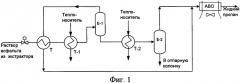

Сущность способа поясняется схемой, приведенной на фиг. 1.

Раствор асфальта из кубовой части экстрактора (на фиг. 1 не показан) подается в теплообменника Т, где происходит его предварительный нагрев конденсирующимся пропаном, отводимым из емкости Е-1 - испарителя первой ступени испарения пропана.

Затем раствор асфальта поступает в теплообменник Т-1, где нагревается теплоносителем. Раствор асфальта после теплообменника Т-1 попадает в емкость Е-1 - испаритель первой ступени испарения пропана. Паровой поток из Е-1, охлажденный и полностью сконденсированный в теплообменнике Т, направляется на смешение с потоком паров пропана из емкости Е-2 - испарителя второй ступени испарения пропана.

Раствор асфальта из нижней части испарителя Е-1 поступает в теплообменник Т-2. После нагрева теплоносителем в теплообменнике Т2 и снижения давления раствор асфальта поступает в емкость Е-2 - испаритель второй ступени испарения пропана.

Паровой поток из испарителя Е-2 подается на смешение с потоком пропана, сконденсированного в теплообменнике Т. Полученная паро-жидкая смесь направляется в аппарат воздушного охлаждения ХВ-1 для охлаждения и полной конденсации.

Раствор асфальта из кубовой части Е-2 после снижения давления поступает в отпарную колонну (на фиг. 1 не показана) для отпарки остатков пропана из асфальта.

На фиг. 1 приведена схема с нагревом раствора асфальта в теплообменниках Т-1, Т-2 промежуточным теплоносителем, циркулирующим через трубчатую печь. Возможно применение «прямого» нагрева раствора асфальта перед испарителем Е-2 в змеевике трубчатой печи. В этом случае для нагрева раствора асфальта в теплообменнике Т-1 (перед испарителем Е-1) применяется другой теплоноситель, - как правило, водяной пар.

Для повышения эффективности утилизации тепла отходящих потоков и снижения энергопотребления нагрев в теплообменнике Т-1 может производиться асфальтом, отводимым из кубовой части отпарной колонны (на фиг. 1 отпарная колонна не показана). Этот теплоноситель может полностью или частично заменить циркулирующий через трубчатую печь промежуточный теплоноситель или водяной пар для нагрева раствора асфальта перед первой ступенью испарения - емкостью Е-1.

Анализ известных технических решений по способам деасфальтизации нефтяных остатков позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

Преимущества предлагаемого способа показаны в нижеприведенных примерах.

Пример 1 (прототип)

В результате процесса деасфальтизации гудрона, полученного из смеси восточных нефтей (вязкость условная при 80°С 72 сек., до 500°С выкипает 16% мас.) из кубовой части экстрактора отводится раствор асфальта, содержащий 14400 кг сжиженного пропана и 33600 кг асфальта. Раствор асфальта имеет следующие параметры: давление - 3,8 МПа, температура - 59°С.

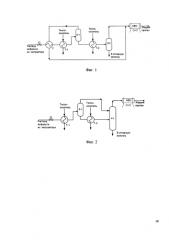

Регенерацию пропана из раствора асфальта проводят по схеме, приведенной на фиг. 2. Раствор асфальта, поступающий с низа экстрактора, нагревается в теплообменнике Т-1 до 86°С и направляется в емкость Е-1, где при снижении давления до 2,0 МПа испаряется 77,1% мас. пропана. Раствор асфальта с низа емкости Е-1 нагревается в теплообменнике Т-2 до 210°С и после снижения давления до 1,75 МПа направляется в нижнюю часть колонны К-1 для удаления пропана. Пропан с верха емкости Е-1 в количестве 11100 кг/час подается в верхнюю часть колоны К-1 для поддержания температуры ее верха. Раствор асфальта с низа колонны К-1 поступает в отпарную колонну для извлечения остатков пропана из асфальта.

Пары пропана с верха колонны К-1 при давлении 1,75 МПа и температуре 115°С в количестве 14150 кг/ч поступают в аппарат воздушного охлаждения АВО, где охлаждаются до 50°С при полной конденсации потока.

Технологические параметры работы аппаратов приведены в таблице 1. В таблице 2 приведены затраты на нагрев раствора асфальта и испарение пропана, его охлаждение и конденсацию.

Пример 2

Состав и параметры потока раствора асфальта, отводимого из кубовой части экстрактора, те же, что в примере 1.

Регенерацию пропана из раствора асфальта проводят по схеме, приведенной на фиг. 1.

Раствор асфальта из кубовой части экстрактора после снижения давления до 3,08 МПа, сопровождающегося снижением температуры потока до с 59 до 58,5°С за счет частичного испарения пропана, подается в теплообменник Т, где нагревается до температуры 91°С конденсирующимся пропаном, отводимым из испарителя Е-1 первой ступени испарения пропана.

Параметры потока паров пропана на входе в теплообменник Т: давление - 3,0 МПа, температура - 132°С. При охлаждении раствором асфальта в теплообменнике Т поток пропана охлаждается до 75°С при полной конденсации пара.

Раствор асфальта из теплообменника Т поступает в теплообменник Т-1, где нагревается теплоносителем до температуры 132°С. Раствор асфальта после теплообменника Т-1 попадает в испаритель Е-1 первой ступени испарения пропана.

Раствор асфальта из нижней части испарителя Е-1 после снижения давления до 1,8 МПа подается в теплообменник Т-2, после нагрева в котором до температуры 210°С поступает в испаритель второй ступени испарения пропана Е-2.

В приведенном примере нагрев раствора асфальта в теплообменниках Т-1, Т-2 производится теплоносителем, циркулирующим через змеевик печи (на фиг. 1 печь не показана).

Паровой поток из испарителя Е-2 подается на смешение с потоком сконденсированного в теплообменнике Т пропана. Полученный паро-жидкий поток пропана при давлении 1,75 МПа и температуре 53°С поступает в аппарат воздушного охлаждения АВО при доле конденсации 64% мас., где охлаждается до 50°С с полной конденсацией пропана.

Раствор асфальта из кубовой части Е-2 после снижения давления поступает в отпарную колонну (на фиг. 1 колонна не показана) для отпарки остатков пропана из асфальта.

Технологические параметры работы аппаратов приведены в таблице 1. В таблице 2 приведены затраты на нагрев раствора асфальта и испарение пропана, его охлаждение и конденсацию.

Как видно из табл. 2, по сравнению со способом, взятым за прототип, предлагаемый способ обеспечивает снижение энергозатрат на нагрев раствора асфальта и испарение основного количества пропана на 24,1%. Расход энергии на охлаждение и конденсацию испарившегося пропана сокращается на 71,6%.

Такой эффект достигается за счет того, что отделение пропана из раствора асфальта на первой ступени испарения производится при более высоком давлении и температуре. Это позволяет использовать испарившийся на этой ступени пропан в качестве теплоносителя для предварительного нагрева раствора асфальта, поступающего из кубовой части экстрактора.

При этом сочетание температуры и давления паров пропана на выходе из Е-1 и начальной температуры раствора асфальта позволяют полностью сконденсировать пары пропана в теплообменнике Т и нагреть в нем раствор асфальта с 59 до 91°С.

Повышенная эффективность работы теплообменника Т обеспечивается высоким температурным напором и тем, что нагрев и охлаждение потоков происходит при фазовых переходах в обоих потоках - полная конденсация паров пропана и частичное испарение пропана из раствора асфальта. Этим обусловлено повышение коэффициентов теплоотдачи от обоих потоков - увеличение коэффициента теплопередачи в теплообменнике Т.

Т.е. высокая тепловая нагрузка в теплообменнике Т обеспечивает снижение потребления тепла на последующий нагрев раствора асфальта в теплообменнике Т-1 до температуры первой ступени испарения в Е-1.

С другой стороны, значительная часть пропана (88,9% от начального количества в растворе асфальта), отделяемого от раствора асфальта в испарителе Е-1, полностью конденсируется в теплообменнике Т.

Этим обусловлено существенное снижение тепловой нагрузки в АВО на охлаждение и конденсацию пропана, отделенного на обеих ступенях испарения. С учетом отделения 88,9% пропана в испарителе Е-1 обеспечивается сокращение тепловой нагрузки (расхода тепла) в теплообменнике Т-2 нагрева раствора асфальта перед второй ступенью испарения в Е-2.

Способ регенерации растворителя в процессе деасфальтизации нефтяных остатков путем нагрева раствора асфальта и его подачи на первую ступень испарения растворителя, осуществляемого при понижении давления, последующего нагрева раствора асфальта и его подачи на вторую ступень испарения растворителя, производимого при дальнейшем снижении давления, отличающийся тем, что нагрев раствора асфальта перед первой ступенью испарения производится сначала конденсирующимися парами растворителя, поступающими с первой ступени испарения растворителя, с последующим нагревом раствора асфальта теплоносителем.