Способ увеличения чувствительности конденсаторных микрофонов

Иллюстрации

Показать всеИзобретение относится к области акустики, в частности к конденсаторным микрофонам. Способ увеличения чувствительности ненаправленных конденсаторных микрофонов предполагает прием звуковых волн подвижным электродом микрофона. При этом неподвижный электрод выполняют со свойством пропускать звуковые волны от подвижного электрода с коэффициентом пропускания не менее 0,7, за неподвижным электродом размещают звукопоглощающее основание, а это основание фиксируют на волнообразной поверхности жесткой пластины со сквозными отверстиями. Интенсивность отраженной от жесткой пластины звуковой волны, дошедшей до подвижного электрода микрофона, составляет не более 0,15 от воздействующей входной интенсивности. При этом подвижный электрод микрофона выполнен в виде мембраны с проводящим слоем, а микрофон также содержит контактное металлическое кольцо, изоляционное кольцо, защитную сетку, контактную металлическую вставку и изоляционную вставку. Проводящее покрытие на неподвижном электроде выполнено в виде микроканальной пластинки. Технический результат - повышение чувствительности. 3 ил.

Реферат

Предлагаемое изобретение предназначено для повышения чувствительности ненаправленных микрофонов конденсаторного типа, широко применяемых в телевидении, радиовещании, телефонии и других отраслях связи.

Работа конденсаторных микрофонов основательно разобрана во многих работах [1, 2, 3, 4, 5, 6]. Факторами, ограничивающими повышение чувствительности таких микрофонов, являются:

- невозможность увеличивать рабочее напряжение Uo на электродах микрофона, вызванное ограниченным значением напряженности электрического поля, равным 10 4 В / м = U o δ (δ - расстояние между подвижным и неподвижным электродами),

- ограниченные возможности в увеличении площади подвижного электрода микрофона Sm, увеличивающую частотную зависимость чувствительности и направленные свойства микрофона.

В настоящее время увеличение чувствительности осуществляется за счет увеличения объема воздуха под мембраной (подвижным электродом) на величину углублений (канавок) на неподвижном электроде. По мнению авторов, увеличение чувствительности в этом случае очень незначительно.

Предлагаемое изобретение предназначено для увеличения чувствительности ненаправленных конденсаторных микрофонов, что и является техническим решением. При большом разнообразии типов конденсаторных микрофонов принцип их работы остается неизменным, поэтому в качестве аналога может быть принят любой отечественный микрофон, работа и параметры которого соответствуют ГОСТ 16123-88 (например, МК-16 [2]).

Предлагаемый способ увеличения чувствительности ненаправленных конденсаторных микрофонов включает в себя операции приема интенсивности звуковых волн подвижным электродом микрофона и преобразования этих звуковых волн в электрические сигналы за счет изменения емкости между подвижным и неподвижным электродом. В соответствии с предложением, неподвижный электрод выполняют со свойством пропускать звуковые волны от подвижного электрода с коэффициентом пропускания не менее 0,7, за неподвижным электродом размещают на звукопоглощающее основание, а это основание фиксируют на волнообразной поверхности жесткой пластины со сквозными отверстиями, при этом интенсивность отраженной от упомянутой жесткой пластины звуковой волны, дошедшей до подвижного электрода микрофона, составляет не более 0,15 от исходной входной интенсивности.

Сущность предлагаемого способа поясняется схемами и рисунками:

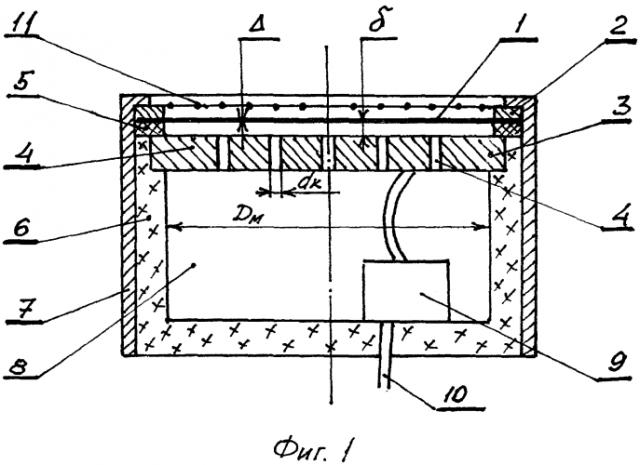

Фиг. 1 - условное изображение конденсаторного микрофона, где 1 - мембрана с проводящим слоем, 2 - контактное металлическое кольцо, 3 - неподвижный электрод, 4 - сквозное отверстие, 5 - изоляционное кольцо, 6 - изолятор, 7 - металлический корпус микрофона, 8 - углубление за неподвижным электродом, 9 - согласующий усилитель, 10 - электрический выход, 11 - защитная сетка;

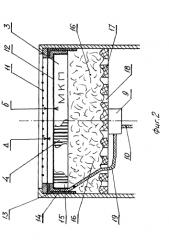

Фиг. 2 - условное изображение микрофона, реализующего предлагаемый способ, где 12 - проводящее покрытие на неподвижном электроде 3 в виде микроканальной пластинки (МКП), 13 - изоляционная вставка, 14 - контактная металлическая вставка, 15 - обод МКП в этом случае без каналов, 16 - сквозные микроканалы, 17 - звукопоглощающее основание, 18 - жесткая диэлектрическая пластина с волнообразной поверхностью и сквозными отверстиями, 19 - провод к проводящему слою МКП 3;

Фиг. 3 - фотография части МКП, изготовленной методом растворения стеклянной сердцевины [7].

Рассмотрим особенности конструкции конденсаторных микрофонов, изображенной на фиг. 1. Микрофоны представляют собой натянутую полимерную пленку толщиной Δ с внешним металлическим слоем, нанесенным вакуумным напылением. Такая мембрана 1 приклеивается электропроводящим клеем к металлическому кольцу 2. Мембрана 1 - подвижный электрод микрофона. В микрофонах массового производства мембрану часто изготавливают из электретного материала на основе фторопласта, что и является внутренним источником поляризации капсюля микрофона. Роль неподвижного электрода 3 в этом случае выполняется либо в виде плоской металлической пластины со сквозными отверстиями 4, либо из диэлектрика, металлизированного по поверхности. Между мембраной 1 и неподвижным электродом 3 с помощью изоляционных колец 5 формируют воздушный зазор δ толщиной 20-40 мкм.

Следует отметить, что толщина неэлектретной мембраны Δ составляет 3÷6 мкм, электретной мембраны 10-12 мкм. Изолятор 6 электрически разделяет неподвижный электрод и металлический корпус микрофона 7, с которым контактирует мембрана 1. Углубление 8 за неподвижным электродом создает внутренний объем воздуха. Согласующий усилитель 9 и его электрический выход 10 располагают или в объеме 8, или снаружи микрофона.

Как следует из фиг. 1, "прогиб" мембраны 1 при приеме звукового давления создает в промежутке между электродами (в зазоре δ) звуковую волну, которая отражается от неподвижного электрода и устремляется в сторону мембраны. Так как волновое сопротивление неподвижного электрода Zнэ много больше сопротивления воздуха Zвоз, то отражение оказывается синфазным и, следовательно, всегда препятствует отклонению мембраны. То есть отраженная от неподвижного электрода звуковая волна уменьшает величину отклонения мембраны и величину емкости конденсатора микрофона.

Коэффициент отражения от неподвижного электрода может быть вычислен по формуле из [2]

и при Zвозд=413 кГ/м2·с и Zнэ=107 кГ/м2·с (алюминий) αотр≈0,99.

Таким образом, результирующая сила звукового давления на подвижный электрод микрофона оказывается равной

где первый член разности характеризует силу давления входной звуковой волны на подвижный электрод, а второй член - давление отраженной от неподвижного электрода звуковой волны αотр с учетом коэффициента проникания волны через отверстия в неподвижном электроде αнэ.

Коэффициент αнэ зависит от площади и числа сквозных отверстий в неподвижном электроде, и его значение может быть определено из выражения

где Dнэ - диаметр неподвижного электрода, dк - диаметр отверстий, n - число отверстий.

Для большинства существующих микрофонов значение αнэ≈0,9 (для микрофона МК-16 Dн=20 мм, dк≈1 мкм, n=6). Подставив значения αнэ и αотр в (2), результирующее давление на подвижный электрод составит не более 0,1÷0,2 (определяется типом микрофона) от исходного звукового давления.

Именно этим обстоятельством и объясняется причина низкого КПД конденсаторных микрофонов (не выше 5%) и их чувствительности.

Необходимо отметить, что в указанной выше литературе анализ работы конденсаторных микрофонов учитывает упругость воздуха в объеме 8 (на фиг. 1), но нигде не учитывается коэффициент αнэ.

На фиг. 2 представлена схема микрофона, реализующая предложенный способ повышения чувствительности, и, по мнению авторов, его КПД.

Неподвижный электрод предполагается выполнять со способностью пропускать звуковую волну, причем доля прошедшей через этот электрод звуковой волны должна превышать долю отраженной от неподвижного электрода звуковой волны. Авторы в качестве неподвижного электрода предлагают использовать следующие типы их конструктивного исполнения:

- в виде стеклянных микроканальных пластин (МКП), которые используются в электронно-вакуумных приборах как электронные усилители [7],

- в виде металлических МКП (полых трубках, собранных в жгут, спаянных в жгуте с последующим изготовлением пластин),

- в виде металлических сеток (с использованием плетения из металлических волокон, укрепления сеток на металлическом ободе для обеспечения механической прочности).

Требования, которые предъявляются к неподвижному электроду для реализации предложенного способа - коэффициент пропускания звуковой волны должен быть не менее 0,6÷0,7. Такие требования объясняются следующим:

- стеклянные МКП уже промышленно выпускаются с коэффициентом отношения площади отверстий к общей площади пластины, равном Кпр=0,7 (более высокое значение этого коэффициента без нарушений структурности и прочности невозможны);

- металлические МКП могут иметь значения коэффициента Kпр≤0,7;

- металлические сетки, широко применяемые в электровакуумном производстве, по мнению авторов, также могут иметь Kпр≈0,7.

Существенным в выборе типа неподвижного электрода является выбор диаметра сквозных отверстий. Авторы считают, что минимальный диаметр отверстий должен быть не менее 100 мкм, а максимальный - не более 1 мм. Выбор этих отверстий зависит от площади подвижного электрода. Так, для микрофонов малого размера целесообразно использовать неподвижный электрод с отверстиями 100 мкм (стеклянная МКП), а для микрофонов с большой площадью подвижного электрода можно использовать отверстие в неподвижном электроде 300÷600 мкм (сеточный электрод).

Такие рекомендации связаны с необходимостью создания условий, при которых электрическое поле в конденсаторе микрофона остается практически нечувствительным к структурному потенциалу на неподвижном электроде из-за присутствия отверстий.

Предлагаемая конструкция неподвижного электрода, таким образом, позволяет принять значение коэффициента отражения в выражении (2) αотр равным 0,3 против 0,9 в существующих микрофонах.

Для того, чтобы прошедшая через неподвижный электрод звуковая волна не отразилась от каких-либо элементов, за этим электродом предложено использовать ее поглощение. На фиг. 2 представлен микрофон, реализующий предлагаемый способ. На фиг. 2 в качестве неподвижного электрода предложена стеклянная МКП 3 с Кпр=0,7 диаметром каналов dк не менее 100 мкм. Толщину пластины hмакс целесообразно выбирать из условия, что отношение. Проводящее покрытие на МКП 12 наносят вакуумным напылением с проникновением этого слоя вглубь каналов не менее величины dк. Проводящий слой МКП 12 изолируют от корпуса микрофона 7 (фиг. 1) изоляционной вставкой 13, а потенциал на покрытие 12 подают через металлическую контактную вставку 14. МКП имеет сплошной стеклянный обод (без каналов) 15, на который так же нанесен проводящий слой 12. За МКП 3 размещают звукопоглощающее основание 1, которое фиксируют на жесткой пластине 17 с волнообразной поверхностью и отверстиями 18. Провод 19 обеспечивает связь покрытия 12 с усилителем 9 и с его выходным сигналом.

Звуковые волны, прошедшие каналы МКП 3 попадают в звукопоглощающий слой 16 и поглощаются в нем. Справедливо предположить, что процесс поглощения звуковой волны в этом слое, как и в воздухе, подчиняется закону вида [6]

где J и Jo - интенсивности звука на выходе из МКП и на входе звукопоглощающего слоя 16, µ - среднее значение постоянной затухания, L - толщина поглотителя.

Определим поглощение войлочного поглотителя типа ПВХ (поливинилхлоридные волокна), для которого известно [8], что войлок толщиной 22 мм имеет коэффициент поглощения на частоте 0,5 кГц - 0,87, на частоте 1,0 кГц - 0,93, на частоте 2,0 кГц - 0,92, на частоте 4,0 кГц - 0,97. Из (4) следует, что, например, на частоте 0,5 кГц можно записать равенство 0,87=ехр(-µL), откуда µL≅0,14.

Значение величины µ в рассматриваемом случае необязательно, так как изменяется только толщина войлока L. Так, при толщине поглотителя 6 мм или 3 мм исходный показатель степени µL=0,14 следует умножить на отношение изменения толщины 22 6 = 3,66 , либо на отношение 22 3 = 7,33 . Таким образом, затухание J J o при толщине войлока 6 мм составит - 0,66, а при толщине войлока 3 мм - 0,36.

В результате, на жесткую пластину с войлоком будет поступать звуковое давление с интенсивностью, равной произведению 0,7(1-0,66)=0,24 для толщины войлока 6 мм и 0,45 - для толщины войлока 3 мм.

Интенсивность отраженной волны от жесткой волнообразной пластины с отверстиями можно выполнить с коэффициентом отражения, например, 0,7. Тогда в обратном направлении до подвижного электрода дойдет тормозящее его движение доли от исходной интенсивности, равная 0,04 - для толщины войлока 6 мм и 0,14 - для толщины 3 мм.

Регулировка коэффициента отражения от жесткой пластины, изменение толщины изоляционного материала, а также расширение частотного диапазона в область низких частот (с учетом малого значения коэффициента отражения от самого фетрового слоя) позволит уменьшить долю отраженной звуковой интенсивности, вернувшейся в рабочий зазор δ конденсатора до уровня не более 0,15 от исходной интенсивности звуковой волны на подвижном электроде микрофона, что и отмечено в качестве отличительного признака.

Таким образом, доля интенсивности звуковой волны, оказывающая "тормозящее" действие на подвижный электрод и ограничивающая чувствительность микрофона, составляет 0,45 от исходной интенсивности. В современных микрофонах чувствительность определяет отклонение подвижного электрода на величину, пропорциональную 0,1 от исходной интенсивности. Предложенный способ обеспечивает отклонение подвижного электрода на величину, пропорциональную 0,55 от исходной входной интенсивности. Такое увеличение (в 5,5 раз) чувствительности микрофона, конечно, потребует изменения расстояния δ между электродами конденсатора, оптимальное значение которого следует определять в процессе конструкторской проработки и определения параметров.

Положительным фактором при реализации предложенного способа следует также считать возможность смещения резонансной механической частоты в сторону низких частот за счет увеличения зазора δ в микрофоне.

По мнению авторов, предложен способ увеличения чувствительности ненаправленных конденсаторных микрофонов в 5,5 раз, и описаны конструктивные особенности при реализации этого способа в микрофонах. При реализации способа не изменяются электрическое питание микрофонов, габаритные и массовые характеристики.

Использованная литература

1. Эфрусси М.М. "Микрофоны и их применение". - М.: "Энергия", 1974 г., 88 стр.

2. Ефимов А.П., Никонов А.В., Сапожков М.А., Шоров В.И. "Акустика", справочник - М.: "Радио и связь", 1989 г., 336 стр.

3. ГОСТ 16123-88. "Микрофоны. Методы измерений электроакустических параметров". - М., 1989 г.

4. Вахитов Ш.Я., Вахитов Я.Ш. "Современные микрофоны. Теория, проектирование". - СПб. Изд. СПб ГУК и Т. 2003 г., 396 стр.

5. Вахитов Ш.Я., Ковалгин Ю.А., Фадеев А.А., Щевьев Ю.П. "Акустика". - М.: "Горячая линия - Телеком", 2009 г., 660 стр.

6. Алдошина И.Α., Володин Э.И., Ефимов А.П. и др. "Электроакустика и звуковое вещание". - М.: "Горячая линия - Телеком", "Радио и связь", 2007 г., 872 стр.

7. "Достижения в технике передачи и воспроизведения изображений", том 1, под редакцией Б. Кейзано. - М.: "Мир", 1978 г. (перев. с англ.), 335 стр.

8. www.acoustic.ua "Таблица коэффициентов звукопоглощения", Acoustic Traffic.

Способ увеличения чувствительности ненаправленных конденсаторных микрофонов, включающий в себя операции приема интенсивности звуковых волн подвижным электродом микрофона, отличающийся тем, что неподвижный электрод выполняют со свойством пропускать звуковые волны от подвижного электрода с коэффициентом пропускания не менее 0,7, за неподвижным электродом размещают звукопоглощающее основание, а это основание фиксируют на волнообразной поверхности жесткой пластины со сквозными отверстиями, при этом интенсивность отраженной от упомянутой жесткой пластины звуковой волны, дошедшей до подвижного электрода микрофона, составляет не более 0,15 от воздействующей входной интенсивности.