Способ получения инертного анода из литого композиционного материала

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии, а именно к электролитическому получению алюминия с применением инертных анодов из литых композиционных материалов с коррозионно-стойким покрытием анода. Способ получения инертного анода из литого композиционного материала, одной из составляющих которого является металлический сплав системы Cu-Ni-Fe, а другой составляющей оксидное покрытие, включающий приготовление сплава системы Cu-Ni-Fe, его перегрев до заданной температуры и заливки в кокиль с последующим формированием оксидного покрытия на его поверхности, в сплав системы Cu-Ni-Fe, предварительно модифицированный церием, в количестве 0,02-0,04 мас.% при температуре 1400-1450°C при тщательном перемешивании вводят порошок феррита никеля, с размером частиц не более 0,1 мкм в количестве 5-40 мас.%, предварительно синтезированный и плакированный металлом-протектором. Техническим результатом является получение инертного анода с низким удельным электросопротивлением, высокой коррозионной стойкостью в расплаве электролита, с защитным коррозионно-стойким покрытием непосредственно в литейной форме, экономичностью, простотой изготовления и повышением качества композиционного материала. 2 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Настоящее изобретение относится к цветной металлургии, в частности для электролитического получения алюминия с применением инертных анодов из литых металломатричных композиционных материалов.

Известен «Инертный анод для электролитического получения металлов» на основе керамической фазы, включающей оксиды никеля и железа с небольшим добавлением оксидов хрома или меди, что обеспечивает низкую растворимость и скорость коррозии кермета в криолит-глиноземном расплаве [1]. Недостатком данного изобретения является низкая стойкость к термоудару и механическим повреждениям, сложность изготовления стабильного электроконтакта с токоподводом, что сдерживает возможность применение керметных анодов в промышленности. Известны публикации аналогов [2, 3], в которых сообщается, что среди металлических материалов наиболее перспективными являются аноды на медно-железо-никелевой основе. Простота изготовления методом литья и металлическая прочность металлических анодов из сплавов системы Cu-Ni-Fe в сочетании с хорошей электропроводимостью делает их более предпочтительными с технической и экономической точки зрения по сравнению с керметными анодами, получаемыми методом порошковой металлургии. Однако опыт длительных испытаний этих анодов при получении алюминия в криолит-глиноземных расплавах показал необходимость увеличения их ресурса.

Поскольку аноды из металлических сплавов неустойчивы при анодной поляризации и будут окисляться, переходя в расплав, авторы патента [4] предлагают на поверхности анода из сплава системы Ni-Fe-Mn создавать оксидный слой, содержащий твердый раствор оксидов никеля и марганца (Ni, Mn)Ox и/или феррита никеля. С этой целью образцы анодов окисляют на воздухе при 930°C в течение 12 часов, скорость нагревания регулируют на уровне 300°C/ч. Испытания таких анодов в лабораторной электрохимической ячейке с применением натриевого электролита показало их достаточно высокую стойкость. Однако предложенные аноды из сплава с низкой электропроводностью работают при высокой плотности тока и напряжении на анодах, что повышает расход электроэнергии и увеличивает себестоимость алюминия.

Ближайшим аналогом (прототипом) к заявленному изобретению является металлический инертный анод, изготовленный из сплава: 53 Cu-17 Ni-30 Fe [5]. Перед электролизом образцы анодов, изготовленные способом литья в кокиль, подвергают окислению на воздухе при 650°C в течение 2 часов. Сформированный на образце анода оксидный слой из феррита никеля имеет достаточную электропроводность и хорошую коррозионную стойкость. Однако образование на поверхности образца оксидов, превышающих объем сплава, израсходованного на окисление, приводит к возникновению напряжений сжатия в оксидном слое и частичному его отслоению от металлической подложки анода. Кроме того, состав покрытия не отвечает требованиям по плотности из-за образования пористости в результате преимущественного окисления менее стойкой фазы на основе железа. Поэтому предлагаемое покрытие не выполняет функций защитного слоя, а материал анода из сплава системы Cu-Ni-Fe требует дальнейшего совершенствования с целью повышения его коррозионной стойкости.

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке литого композиционного материала на основе системы Cu-Ni-Fe (Cu - 53%, Ni - 23%, Fe - 24%) и керамической фазы (Fe2NiO4) в количестве 5-40, позволяющего обеспечить введение в расплав матрицы наноразмерных частиц феррита никеля, повышающих коррозионную стойкость матрицы, добиться их диспергирования и равномерного распределения в матрице, а также создать условия для формирования на поверхности анода, при его изготовлении в литейной форме, защитного коррозионного керамического покрытия на основе феррита никеля и исключить необходимость для достижения этой цели применение длительного высокотемпературного окисления на воздухе материала анода.

Достигается это тем, что в способе получения инертного анода из литого композиционного материала, одной из составляющих которого является металлический сплав системы Cu-Ni-Fe, а другой составляющей оксидное покрытие, включающий приготовление сплава системы Cu-Ni-Fe, его перегрев до заданной температуры и заливки в кокиль с последующим формированием оксидного покрытия на его поверхности, в сплав системы Cu-Ni-Fe, предварительно модифицированный церием, в количестве 0,02-0,04 мас. % при температуре 1400-1450°C при тщательном перемешивании вводят порошок феррита никеля, с размером частиц не более 0,1 мкм в количестве 5-40 мас. %, предварительно синтезированный и плакированный металлом-протектором.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что предлагаемый способ получения инертного анода из литого композиционного материала отличается тем, что в сплав системы Cu-Ni-Fe, предварительно модифицированный церием, в количестве 0,02-0,04 мас. % при температуре 1400-1450° при тщательном перемешивании вводят порошок феррита никеля, с размером частиц не более 0,1 мкм в количестве 5-40 мас. %, предварительно синтезированный и плакированный металлом-протектором.

Следовательно, предлагаемое техническое решение соответствует критерию "новизна".

Совокупность указанных существенных признаков дополняют отличительные признаки, которые направлены на решение той же задачи.

Синтезирование феррита никеля Fe2NiO4 осуществляют с использованием в качестве исходного сырья мелкодисперсные порошки оксида железа (Fe2O3) в количестве 48,3 мас. % и оксида никеля (Ni2O) в количестве 51,7 мас. % с чистотой 99,9 мас. %, которые предварительно смешивают в вибрационной мельнице при частоте 22 Гц в течение 80 мин, а затем спекают в печи при 1200°C.

Плакирование феррита никеля Fe2NiO4 осуществляют путем предварительного измельчения спека феррита никеля Fe2NiO4 с веществом-протектором (Ni или Cu или Fe) в планетарной мельнице при следующем соотношение компонентов, масс. %: дисперсные частицы феррита никеля - 90; вещество-протектор - остальное.

Таким образом, предлагаемое техническое решение придает инертному аноду новые свойства, что позволяет сделать вывод о соответствии технического решения критерию "изобретательский уровень".

В качестве критерия при тестировании новых анодных материалов должна служить скорость растворения (расхода) анода в процессе ресурсных испытании в криолит-глиноземном расплаве при электролизе в лабораторной электрохимической ячейке.

Техническим результатом является способ получения инертного анода на основе металломатричного композиционного сплава, роль матрицы в котором выполняет сплав системы Cu-Ni-Fe, имеющий низкое удельное электросопротивление, высокую термическую стойкость и механическую стойкость, а роль керамической фазы в композиционном сплаве выполняет феррит никеля (Fe2NiO4), обладающий хорошей проводимостью в сочетании с высокой коррозионной стойкостью, и с защитным коррозионно-стойким покрытием непосредственно в литейной форме, отличающийся экономичностью, простотой изготовления и повышением качества композиционного материала.

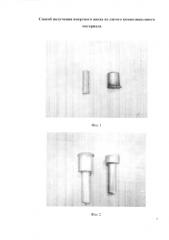

Был проведен эксперимент по определению максимального содержания керамической фазы в расплаве, для получения анода. Результаты экспериментов показаны на Фиг. 1 (содержание керамической фазы 5%) и Фиг. 2 (содержание керамической фазы ≥40%).

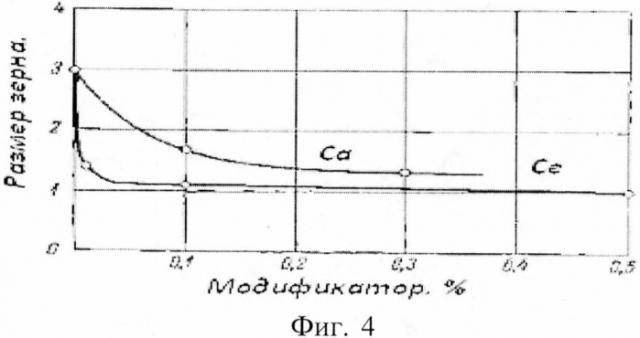

Для уменьшения толщины деградационного слоя, формирующегося в ходе электролиза на анодах, предусматривается измельчение дендритной структуры анода. Для измельчения зерна сплав модифицировали Се в количестве 0,02-0,04 мас. %. Особенность Се заключается в том, что он не только модифицирует сплав, но и раскисляет его. Исследование показало, что существует прямое соответствие между распределением модификаторов в микромасштабе и микроструктурой. Церий имеет большое сродство к кислороду и образует тугоплавкие оксиды: температура плавления CeO2 - 3000 K, а Се2О3 - 1963 K. Введение в расплав малых количеств церия оказывает положительное влияние на жаропрочность и коррозионную стойкость анода. Поверхностно-активное вещество, которым является Ce, скапливается на поверхности растущих зерен, что ведет к измельчению микроструктуры, уменьшению размера зерен, уменьшению междендридного расстояния и, как следствие, увеличению коррозионной стойкости анода. Связь между микроструктурой модифицированного металла и микроскопическим распределением показана на Фиг 3. а влияние Се на междендридное расстояние - на Фиг 4. Перед заливкой сплав анода для лучшей жидкотекучести подвергается заданному перегреву, 70-80°C выше температуры ликвидус.

Определили, что при содержании в матричном сплаве менее 5 мас. % феррита никеля не достигается достаточная коррозионная стойкость материала анода (Фиг. 1), а при его содержании выше 40 мас. % расплав матрицы обладает недостаточной жидкотекучестью, что затрудняет получение качественной отливки (Фиг. 3). Оптимальным содержанием керамической фазы является интервал 5-40 мас. % (Фиг. 2).

Из графика, изображенном на Фиг 4, и таблицы 1 видно, что увелечение количества Се свыше 0,04 незначительно сказывается на размере зерна, следовательно, введение Се в количестве >0,04 является нецелесообразным.

Изобретение поясняется иллюстрациями. Показана микроструктура образцов анодов из литого композиционного материала с дискретными керамическими частицами Fe2NiO4 в количестве 10 мас. %. На Фиг. 5а - частицы Fe2NiO4, не плакированные металлом-протектором; Фиг 5б - частицы плакированные медью; Фиг 5в - частицы, плакированные никелем, 5%.

Видно, что микроструктура образцов анодов представляет собой металлическую матрицу с достаточно равномерным распределением керамических частиц размером менее 1 мкм для не плакированных частиц и не более 0,1 мкм для частиц, плакированных металлом-протектором. Плакирование керамических частиц металлом-протектором при их совместном помоле в планетарной мельнице способствует улучшению смачивания частиц матричным расплавом и более равномерному распределению в объеме. При малых углах смачивания не происходит коагуляции частиц и система является термодинамически устойчивой.

Получены образцы инертного анода из литого композиционного материала вышеизложенным способом с матрицей из сплава Cu-Ni-Fe (53-23-24) в количестве 90 мас. %, шихтовыми металлами для которого являлись медь чистотой не менее 99,7 мас. % (ГОСТ 859-78), железо технической чистоты с содержанием углерода менее 0,1% и катодный листовой никель Н-2 (ГОСТ 849-70), и керамической фазой из феррита никеля в количестве 10 мас. %, частицы которого были плакированы Cu или Fe или Ni. Соответствие синтезированных частиц феррита никеля химической формуле Fe2NiO4 подтверждено рентгенофазовым анализом на дифрактометре Bruker D8 Advance. Приготовленный матричный сплав модифицировали церием в количестве 0,02-0,04 мас. %. и при температуре 1450°C в расплав при тщательном перемешивании вводили порошок феррита никеля, завернутый в медную фольгу. После перемешивания и выдержки расплава в атмосфере печи Таммана в течение 1-2 мин производили заливку в кокиль. Микроструктура образцов анодов представлена на Фиг. 1. видно, что в структуре композиционного сплава частицы керамических фаз, плакированных Cu и Ni, значительно дисперснее, по сравнению с применением для приготовления композиционного сплава не плакированных частиц.

Оценка коррозионной стойкости образцов литых анодов в криолит-глиноземном расплаве проводилась в электролизной ячейке. Состав электролита, мас. %: AlF3 - 42,0; NaF - 53,0; CaF2 - 5,0.

- Параметры электролиза при проведении испытаний образцов:

- Максимальная сила тока составляет ~10,0-13,8 А.

- Криолитовое отношение электролита 2,52.

- Содержание глинозема в электролите, вес.% 4-6%.

- Температура электролиза, ОС 955-960.

- Межполюсное расстояние (МПР), см ~4,5-5,0.

- Плотность тока на аноде, А/см2 1.

- Максимальная длительность электролиза, час ~8-10.

- Начальная масса металла, г ~70-75.

- Погружение анода в электролит, см ~3.

Удельный расход образцов анодов оценивался по изменению его веса (до и после опыта) отнесенного к количеству прошедшего через анод электричества (Г/А*Ч), а показатель износа анода (см/год) рассчитывали по уравнению: И з н о с а н о д а = у д е л ь н ы й р а с х о д × 0,8 × 24 × 365 П л о т н о с т ь о б р а з ц а

Результаты показателя износа образцов анодов в сравнении с прототипом приведены в таблице 2.

Из таблицы видно, что разработанные материалы при испытании в лабораторной электролизной ячейке показали достаточно высокую по сравнению с прототипом коррозионную стойкость. Расход анода из композиционного материала на основе сплава системы Cu-Ni-Fe+Fe2NiO4 (10 мас. % керамической фазы) без покрытия снизился в 2,2-2 раза и в 4 раза с применением на аноде керамического покрытия по сравнению с металлическим анодом из сплава системы Cu-Ni-Fe с покрытием на его поверхности, полученным при высокотемпературном окислении на воздухе.

Список литературы

1. Инертный анод для электролитического получения металлов. Патент РФ 2401324 С25С 3/12 авторы: Мансурова А.Н., Ковров В.А., Зайков Ю.П. и др. (Институт высокотемпературной электрохимии) УО РАН, институт металлургии УО РАН.

2. S. Craig Bergsma et al. Пат США 007077945 (2006).

3. Симаков Ф.А, Фролов А.Ф, Гусев А.О. Создание технологии электролиза на инертных анодах (сборник докладов второго международного конгресса «Цветные металлы-2010») Россия, Красноярск: ООО «Версо» 2010, с 546-554.

4. Металлический анод выделения кислорода, работающий при высокой плотности тока, для электролизеров восстановления алюминия. Ru 2496922, С25С 3/12 авторы: Нгуйен Тхинв Тронг (РИО ТИНТО АЛКАН ИНТЕРНЭШНЛ ЛИМИТЕД (СА)).

5. Биронт В.С, Дроздова Т.Н, Лындина Е.Н., Поляков П.В. Изучение механизма разрушения металлических анодов при высокотемпературной коррозии (сборник докладов второго международного конгресса «Цветные металлы-2010») Россия, Красноярск: ООО «Версо» 2010, с 574-578.

1. Способ получения инертного анода из литого композиционного материала, включающий приготовление сплава системы Cu-Ni-Fe, его перегрев до заданной температуры и заливку в кокиль с последующим формированием оксидного покрытия на его поверхности, отличающийся тем, что сплав системы Cu-Ni-Fe предварительно модифицируют церием в количестве 0,02-0,04 мас.% при температуре 1400-1450°C, затем при перемешивании в него вводят порошок феррита никеля Fe2NiO4 с размером частиц не более 0,1 мкм в количестве 5-40 мас.%, который предварительно синтезирован и плакирован металлом-протектором.

2. Способ по п. 1, отличающийся тем, что синтезирование феррита никеля Fe2NiO4 осуществляют с использованием в качестве исходного сырья мелкодисперсных порошков оксида железа (Fe2O3) в количестве 48,3 мас.% и оксида никеля (Ni2O) в количестве 51,7 мас.% с чистотой 99,9 мас.%, которые предварительно смешивают в вибрационной мельнице при частоте 22 Гц в течение 80 мин, а затем спекают в печи при 1200°C.

3. Способ по п. 1, отличающийся тем, что плакирование феррита никеля Fe2NiO4 осуществляют путем предварительного измельчения спека феррита никеля Fe2NiO4 с веществом-протектором (Ni или Cu или Fe) в планетарной мельнице при следующем соотношении компонентов, мас.%: дисперсные частицы феррита никеля - 90, вещество-протектор - остальное.