Формирование уплотненных областей на ленте и лента, содержащая такие области

Иллюстрации

Показать всеИзобретение относится к аппарату и способу создания уплотненных областей, а также к лентам, включающим такие области. Техническим результатом изобретения является исключение зависимости формы уплотненных областей от отклонений свойств прессуемого материала. Технический результат достигается аппаратом для уплотнения одной или нескольких областей одной или нескольких лент, которые содержат термопластические материалы и которые имеют направления длины (х), ширины (y) и толщины (z), путем использования пластичной деформации. Аппарат имеет х-направление или направление движения в машине, совпадающее с направлением движения ленты относительно аппарата, y-направление или направление под прямым углом к движению в машине, совпадающее с направлением ширины ленты. Аппарат содержит один или несколько источников энергии для увеличения температуры области ленты. Причем источник энергии излучает звуковую, предпочтительно ультразвуковую энергию. Первую и вторую опоры, формирующие зазор и приспособленные для приема в него ленты, так что толщина или z-направление лент совпадает с шириной зазора. Средства регулировки ширины зазора, адаптированные для прикладывания давления к ленте в зазоре. Аппарат характеризуется тем, что первая опора содержит конструкцию основания первой опоры, представляющую собой плоское основание или цилиндрический вал, и гибкий вытянутый элемент, содержащий металл, часть которого размещена на поверхности конструкции основания или утоплена в нее. Гибкий элемент является гибким в его y- и z- направлении и имеет степень гибкости более 0,01 мм. 4 н. и 12 з.п. ф-лы, 28 ил.

Реферат

Область изобретения

Настоящее изобретение относится к аппарату и способам термической обработки лент, которые включают термопластические плавкие компоненты, путем создания уплотненных областей, которые могут опционально включать отверстие, путем использования источника тепловой энергии, например, ультразвуковой энергии, а также путем создания лент, включающих уплотненные области. В определенном аспекте изобретение включает аппарат и методы создания эллиптических уплотненных областей путем использования трубчатой опоры с ребрами по окружности.

Предпосылки создания изобретения

Обработка лент, включающих плавкие компоненты, с использованием термической энергии имеет широкое применение в данной области техники, как для объединения таких лент, так и для создания отверстий в таких лентах, например, путем прогона лент через зажим из двух вращающихся цилиндрических валов, один из которых или оба могут быть нагреты и/или иметь рельеф. Данный принцип может быть применен для уплотнения лент, таких как нетканые ленты, или для соединения лент друг с другом с созданием склейки в виде шва.

Например, предприятия в индустрии текстильных и индивидуальных изделий часто изготавливают изделия, такие как ткани, одежду и т.д., методом ультразвуковой сварки.

В документе US 6457626 (Branson) описано использование вращающейся опоры и вращающегося излучателя, включающих два симметричных половины, для ультразвуковой сварки тканей и одежды в индустрии текстильных и индивидуальных изделий и в индустрии герметизирующих пленочных материалов. В документе US 6517651 (Tefron) описан стационарный ультразвуковой излучатель, взаимодействующий с вращающейся опорой. Документ US 65187650 (Kimberly-Clark) относится к аппарату и способам периодического создания ультразвуковых швов в последовательных сегментах изделия в зажиме. Аппарат имеет достаточно жесткую конструкцию, так что ультразвуковой излучатель и опора могут находиться рядом и производить при этом низкий уровень шумов.

В документе EP 1144187 A1 описан процесс, при котором кругообразные выступы на соединительном вале создают кругообразные соединительные точки, образующие трехмерное поперечное сечение. Однако конструкция такого вала, как и его работа, является сложной и кругообразные соединительные точки не предусматривают разницу в направленности материала.

В документе WO 2008/129138 изображены отдельные соединительные точки овальной формы, расположенные по внешней границе машины в направлении под прямым углом к движению в машине соответственно. В соответствии с описанием, данное расположение повышает сопротивление изнашиванию без ущерба пластичности и драпируемости.

В документе WO 99/014415 раскрывается рисунок соединения ленты, отображающий овальные соединительные точки, расположенные под косым углом относительно направления движения в машине. В документе WO 09/021473 (PEGAS) описывается рисунок соединения, при котором соединительные точки проходят в направлении движения в машине. На соединительном вале выступы для соединительных точек имеют овальную форму и трапецеидальное сечение. В документе US 6713159 (K-С) описывается рисунок соединительного шва, включающий овальные соединительные точки.

В документе US 6220490 (K-С) раскрывается рисунок соединительного шва по меньшей мере с двумя подрисунками определенного распределения сил нагрузки по шву. В документе US 5620779, который относится к созданию полосок нетканого материала, описываются примеры соединения, включающие овалы и/или эллипсы, а также описывается изменение наклона соединительных рисунков относительно направления движения в машине.

Также известным фактом является использование ультразвука для создания отверстий в ленточном материале, описанном в документе US 3949127 или US 3966519, который относится к нетканым материалам, или, описанном в документе US 3756880, который относится к пленочным материалам.

Характерным для таких способов является то, что полная система источника излучения энергии (например, сонотрода) и противодействующая опора имеют прочную и жесткую конструкцию, поскольку считается, что гибкость в системе приводит к неточностям и влияет на передачу энергии.

Сущность изобретения

Настоящее изобретение является аппаратом или уплотнением одной или нескольких областей одной или нескольких лент, которые включают термопластические материалы, и, которые имеют направление длины (x), ширины (y) и толщины (z), путем использования пластичной деформации. Аппарат имеет x-направление или направление движения в машине, совпадающее с направлением движения ленты относительно аппарата, y-направление или направление под прямым углом к движению в машине, совпадающее с шириной ленты. Аппарат включает один или несколько источников энергии для увеличения температуры, по меньшей мере, в областях ленты, первую и вторую опоры, которые формируют зазор, и приспособлены для приема ленты, так что толщина или z-направление лент соответствует глубине зазора, а средства регулировки ширины зазора адаптируются для оказания давления на ленты в зазоре. Первая опора включает вытянутый в x-направлении гибкий элемент, который является гибким, по меньшей мере, в y- и z-направлениях по отношению к конструкции основания первой опоры. Предпочтительно, что гибкий вытянутый элемент, формирующий первую опору, имеет растяжение в x-направлении, которое, по меньшей мере, в два раза длиннее среднего из своих основных поперечных расстояний. Гибкий вытянутый элемент первой опоры предпочтительно имеет степень гибкости более 0,1 мм, предпочтительно более 0,2 мм, еще предпочтительнее более 0.5 мм, и другие подходящие материалы могут иметь значения больше 1 мм или даже больше 1 см. В предпочтительном исполнении гибкий вытянутый элемент может включать метал.

Конструкция основания первой опоры предпочтительно имеет жесткость превышающую жесткость вытянутого элемента и может быть выполнена в виде плоского основания или цилиндрического вала. В последнем случае аппарат также включает подъемник элемента опоры, размещенный стационарно относительно зазора, и, который адаптируется для подъема частей гибкого вытянутого элемента с конструкции основания в области зазора или рядом с ней.

Аппарат может также включать амортизирующий элемент, размещенный между вытянутым элементом опоры и основанием опоры, гибкость которого превышает гибкость гибкого вытянутого элемента и основания гибкого элемента. Предпочтительно, что амортизирующий элемент имеет меньшую жесткость, чем и вытянутый элемент и конструкция основания первой опоры.

Гибкий вытянутый элемент опоры может иметь габаритные размеры/прохождение в y- и z-направлении менее 80 мм, предпочтительно менее 20 мм, еще предпочтительнее менее 12 мм. По меньшей мере, часть гибкого вытянутого элемента размещается на поверхности указанной конструкции основания или утоплена в нее.

Аппарат может также включать средства формирования гибкого вытянутого элемента, адаптированные для смещения предопределенных частей гибкого вытянутого элемента в y-направлении.

В определенном исполнении по меньшей мере один из источников энергии излучает звуковую, предпочтительно ультразвуковую энергию. Гибкий вытянутый элемент первой опоры выбирается из следующей группы:

i) провода,

ii) цепи из последовательно соединенных элементов, в которых элементы имеют меньшую гибкость, чем гибкость всей цепи, и элементы шарнирно, путем сцепления или путем захвата соединяются для формирования цепи, и

iii) трубчатые элементы с ребрами по окружности.

Провода могут иметь круглое или эллиптическое поперечное сечение, или полый сердечник, и цепи могут содержат расположенные на гибком сердечнике цилиндрические элементы или элементы, имеющие форму усеченного конуса.

Трубчатые элементы с ребрами по окружности могут быть выбраны из группы, состоящей из спиральной пружины, которая может включать провод спирали, которая имеет форму поперечного сечения, например, круглую, эллиптическую, сплющенную круглую или шестигранную, многожильные провода, регулировочные кольца, установленные на гибком сердечнике, и складчатые, гофрированные, ребристые гибкие трубы.

Для некоторых применений провод спирали может иметь внешний диаметр менее 10 мм, предпочтительно менее 5 мм, предпочтительнее менее 2,5 мм.

Во втором аспекте настоящее изобретение является лентой, имеющей x-направление или направление движения в машине, y-направление или направление под прямым углом к движению в машине и z-направление или направление толщины, включающей одну или несколько уплотненных областей с углублениями, которые имеют в основном некруговую эллиптическую, прямоугольную или трапециевидную форму в x-y-ориентации ленты, и, которые имеют цилиндрическую, эллипсоидную или усеченную эллипсоидную форму. Лента может быть сжимаемой и включать волокна или пеноматериалы, а также может являться композитной структурой, образованной из других лент или пленочного материала.

Большая ось по меньшей мере одной из эллиптических, цилиндрических уплотненных областей или уплотненных областей в форме усеченного конуса на ленте может находиться под углом больше 0° и меньше 45° к направлению движения в машине. Уплотненные области могут включать отверстия предопределенного размера, такие как прямолинейные или нелинейные прорези. Уплотненные области могут формировать предопределенный рисунок, в котором множество уплотненных областей размещаются вдоль линии уплотненного рисунка. Опционально большая ось, по меньшей мере, уплотненных областей находиться под углом больше 0° и меньше 45° к линии уплотненного рисунка. Предопределенный рисунок может проходить в основном через всю поверхность ленты.

Предопределенный рисунок может формировать шов для соединения двух лент или двух или более слоев одной ленты. Если ленты в основном являются водонепроницаемыми, то и шов в основном является водонепроницаемым, имея водостойкость равную, по меньшей мере, 80%, предпочтительно 90% от водостойкости ленточного материала, имеющего наименьшую водостойкость. В третьем аспекте настоящее изобретение является способом создания множества уплотненных областей на одной или нескольких лентах, включая следующие этапы:

a) предоставления одного или нескольких ленточных материалов, включающих термопластические материалы,

причем указанная лента (ленты) имеет x-направление или направление движения в машине, y-направление или направление под прямым углом к движению в машине и z-направление или направление толщины;

b) формирования зазора в соответствии с z-направлением указанной ленты (лент) между

первой опорой, гибкий элемент которой поддерживается конструкцией основания, и противодействующей второй опорой,

где гибкий элемент опоры имеет в указанном зазоре гибкость в z-направлении выше, чем соответствующая гибкость указанной конструкции элемента опоры.

c) подачи одной или нескольких лент в указанный зазор;

d) установки ширины зазора в z-направлении или давления в зазоре между указанной второй опорой и указанным гибким элементом опоры на предопределенный уровень;

e) опционального предоставления энергии для того, чтобы вызывать повышение температуры в указанной ленте или ее предопределенных участках;

f) сжатия указанной ленты (лент) в предопределенный рисунок в указанном зазоре, таким образом, создавая уплотненные области,

так что уплотненные области имеют несферическое эллипсоидное, усеченное эллипсоидное, цилиндрическое или усеченное коническое углубление в ленте.

Если одна или несколько лент имеют отклонения около предопределенного значения по меньшей мере одного свойства ленты, выбранного из группы, состоящей из основного веса, плотности, толщины и состава, и предопределенный уровень ширины зазора или давления в зазоре устанавливается в соответствии с этапом d) в соответствии с предопределенным значением свойства ленты, гибкость гибкого элемента опоры и/или дополнительного амортизирующего элемента сглаживает отклонения ленты, так что форма уплотненных областей в основном не зависит от отклонений.

Краткое описание Фигур

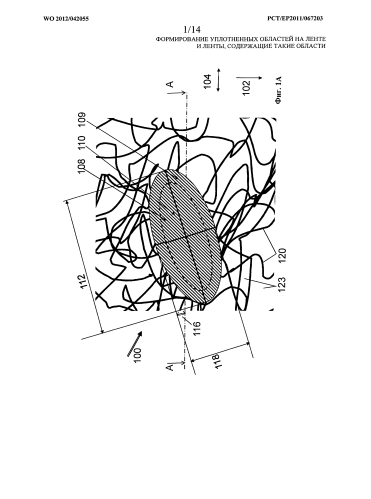

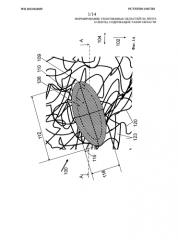

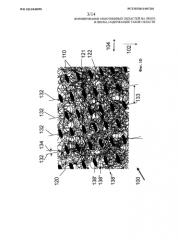

На Фиг.1A-D схематически изображены виды уплотненных областей в соответствии с настоящим изобретением в ленточном волокнистом материале.

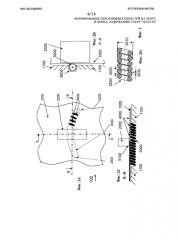

На Фиг.2A-D схематически изображены установки, которые могут быть применены для осуществления настоящего изобретения.

На Фиг.3A-I схематически изображены различные исполнения трубчатого элемента опоры в соответствии с настоящим изобретением.

На Фиг.4A и B схематически изображены определенные исполнения для изменения формы гибкого трубчатого элемента опоры в соответствии с настоящим изобретением.

На Фиг.5A и B схематически изображены два исполнения для установки оборудования в соответствии с настоящим изобретением.

На Фиг.6A и B схематически изображена установка оборудования для уплотнения лент.

На Фиг.7A-D схематически изображена установка, как на Фиг.2A-D, с дополнительной функцией амортизирующего элемента.

На Фиг.8A изображен схематический вид еще одного исполнения элемента опоры в соответствии с настоящим изобретением, а на Фиг.8B схематически изображена уплотненная область, которая может быть создана с помощью такого элемента. Одинаковые цифры обозначают соответствующие элементы или функции на всех фигурах.

Подробное описание

Настоящее изобретение относится к уплотнению одной или нескольких лент. В первом аспекте настоящее изобретение является аппаратом для достижения таких уплотненных областей путем использования вытянутого гибкого элемента опоры, который может быть выполнен в качестве провода, трубы, цепи, трубчатого элемента с ребрами по окружности. Во втором аспекте настоящее изобретение является процессом для создания множества уплотненных областей на одной или нескольких лентах, в частности, если такая лента имеет отклонения в свойствах материала. В третьем аспекте настоящее изобретение является лентой, которая включает уплотненные области, которые имеют цилиндрическую или эллипсоидную форму.

Следует отметить, что настоящее описание охватывает различные исполнения различных функций и элементов, которые не ограничиваются контекстом, в котором описываются.

В контексте настоящего изобретения термин "лента" или "ленточный материал" означают материалы, которые при применении декартовой системы координат, имеют общую длину или протяженность в x-направлении, которая может быть и зачастую является направлением движения материала по валу. В этом направлении лента в основном бесконечна или, по меньшей мере, значительно длиннее, чем в ширину или в y-направлении, перпендикулярном длине. Ленточный материал имеет толщину z, которая обычно намного меньше x- или y- направлений. Ленточные материалы могут в основном являться твердыми материалами, например, пленочными или фольговыми материалами, или могут иметь пористые области и являться легкосжимаемыми, например, материалы, содержащие волокна или пеноматериал, или, если пленочный материал является трехмерно формируемым. Лента может являться сочетанием или композитной структурой из нескольких материалов, например, если сочетаются два или более слоя материала. Слоями могут являться другие ленты или части материала, например, отрезанные части других лент.

Если лента включает волокнистый материал, тогда этот материал может являться ленточным материалом со связующим, например, неткаными лентами, или ватной прокладкой, например, несвязанным накоплением из волокна, или накоплением из нескольких слоев волокнистого материала. Такая ватная прокладка может также включать некоторое количество соединений между волокнами. Ленты могут быть соединены или предварительно соединены с использованием любого общепринятого метода, например, методом теплового или плавкого соединения, которое может быть осуществлено путем сжатия и/или применения давления, тепла, ультразвука, тепловой энергии, спайки, адгезива, например, клея или нанесения связующего состава. Нетканые ленты могут быть сформированы посредством многих процессов, включающих без ограничения метод плавления с раздувом, скрепление прядением, скрепления плавлением, химическое прядение из раствора полимера, электропрядение, прочесывание, фибриллирование пленочных материалов, фибриллирование с плавлением пленочных материалов, воздушную кладку, сухую кладку, мокрую кладку со штапельным волокном и сочетания этих процессов, известных в данной области техники.

Если лента включает пленочный материал, то она относится в основном к продолжительным слоям или пластам кожеподобного или оболочкоподобного материала, хотя такие пленочные материалы также могут включать отверстия или формировать сетеобразную структуру.

Настоящее изобретение относится к уплотнению ленты. Таким образом, лента в соответствии с настоящим изобретением включает термопластические материалы, т.е. плавкие или, по меньшей мере, пластичные материалы или компоненты, которые имеют температуру плавления выше окружающей температуры в 25°C, но обычно меньше 300°C. Обычно материалы могут являться без ограничения полиолефинами, например, полиэтиленом или полипропиленом.

Ленты в соответствии с настоящим изобретением также могут включать другие материалы, например, сыпучие материалы или жидкости, до тех пор пока структура ленты не нарушается. Лента может также включать материалы, которые не являются термопластическими, т.е. не плавкие, например, без ограничения целлюлозные волокна, или, которые плавятся при более высоких температурах. Количество плавкого материала определяет свойства конечной ленты и для большинства применений лента должна включать, по меньшей мере, 10%, зачастую более 50% или даже более 90% плавких компонентов.

Лента может являться однослойной лентой, например, если в нее внесен рисунок. Лента может являться односгибной лентой, например, если края загнуты и соединены. Лента может состоять из нескольких отдельных лент или пластов, соединенных в соответствии с заданным рисунком.

Свойства ленты обычно изменяются при направлении движения через машину и при направлении под прямым углом к движению в машине. Много усилий прилагается для гомогенизации этих изменений, например, путем перекрывания некоторых подпластов. Однако важные свойства, в частности, основной вес, плотность, толщина и в случае с волокнистыми материалами диаметр волокна, распределение волокна (однородность), длина волокна и т.д. все еще изменяются в некоторой степени и, таким образом, зачастую вызывают сложности в последующей обработке такой ленты, в частности, если такая лента сочетает в себе другие материалы, например, с использованием присоединения методом сплавления. Обычными недостатками являются недостаточная уплотненность или "прожог", т.е. нежелательное отверстие формируется в области соединения.

В виду настоящего обсуждения следует отметить, что термин «изменчивость» относится к параметрическим значениям соответствующего свойства, определяемым любым целевым способом измерения с разрешением, позволяющим разделение между уплотненными точками и ограничивающими областями ленты. Делается прямая ссылка на «Standard Test Methods for the Nonwovens Industry» 2011 г. издания, изданный EDANA, Брюссель, Бельгия.

В настоящем обсуждении лента включает одну или несколько уплотненных областей. Уплотненная область является областью ленты, которая была подвержена термической и/или механической обработке, при которой, по меньшей мере, часть ленточного материала была смягчена или расплавлена и последовательно или одновременно сжата для того, чтобы создать пластическую деформацию материала. Типичным примером, известным специалистам в данной области техники, является термопластический волокнистый материал, который соединяется для получения соединенного нетканого материала путем добавления уплотненных областей, также известных в качестве точек соединения, которые могут быть получены путем прогона несвязного ватного материала через зону прижима между двумя нагретыми вращающимися валами и, по меньшей мере, один из которых имеет соединительные выступы, которые создадут соответствующий соединительный рисунок на ленте. Другим типичным примером, известным в сфере создания изделий одноразового пользования, является соединение двух материалов, при котором две ленты, например, нетканая лента и полимерная пленка, соединяются друг с другом путем применения давления и/или тепловой энергии.

В уплотненных областях термопластический плавкий материал плавится или, по меньшей мере, достаточно смягчается для образования пластического деформирования. В этих уплотненных областях ленточный материал сжимается для демонстрации меньшей толщины, чем окружающая область. Если лента уже состоит в основном из твердых расплавленных материалов, как в случае с пленочным материалом, то эти материалы могут быть также сжаты, как в случае с тисненым пленочным материалом или двумя пленочными материалами, соединенными вместе. В других случаях малое количество пленочного материала может быть выдавлено сбоку наружу. Вокруг центральной области уплотненной области, где возникла данная пластическая деформация и уменьшения толщины, уплотненная область включает переходную область в качестве перехода от центральной области к окружающей ее области ленты, которая не была уплотнена так, как уплотненная область. В данной переходной области толщина ленты увеличивается от центральной области к окружающей ее области, тогда как локальная плотность соответственно уменьшается. Некоторые плавкие или пластически деформированные материалы могут быть выдавлены из центральной области в переходную область.

Уплотненная область имеет некоторое геометрическое растяжение, как в отношении х-y-размеров ленты, что видно из изображения ленты в направлениях x-y в виде сверху, так и z-направленного размера, что видно из изображения поперечного сечения по направлению толщины ленты. Особенной функцией одного аспекта настоящего изобретения является то, что уплотненные области в ленте имеют определенную форму.

В одном исполнении аспекта уплотненные области имеют в основном некруговую эллиптическую форму при виде сверху и x-z- или y-z-ориентированное поперечное сечение уплотненных точек имеет, по меньшей мере, частично эллипсоидные границы. Последние соответствуют углублениям эллипсоидной формы или формы в виде усеченного эллипса по меньшей мере на одной стороне области соединения, которая может быть сформирована центральной и переходной областями. Плавный переход от уплотненной области к окружающим областям обеспечивает исключительный баланс тактильных свойств и силы. Большая или более длинная ось эллипса может соответствовать любому главному направлению ленты, хотя в конкретном варианте ось может находиться под углом более 0° и менее 45° к оси направления движения ленты в машине. В настоящем контексте термин «в форме усеченного эллипсоида» относится к форме усеченного эллипсоида, т.е. эллипсоида, часть которого отрезана плоскостью. В то время как, строго говоря, геометрически круги также являются особой формой эллипса, они не рассматриваются настоящим изобретением, поскольку они не предоставляют конкретных преимуществ, которые будут обсуждены более подробно в данной заявке ниже. Таким образом, термин эллипс должен читаться в качестве некругового эллипса.

Во втором исполнении данного аспекта уплотненные области имеют цилиндрическое углубление прямоугольной формы при виде сверху. Следует отметить, что в предпочтительном исполнении данная цилиндрическая форма соответствует прямому круговому цилиндру, хотя некруговые цилиндры, непрямоугольные цилиндры и даже цилиндры с а в верхней точке (т.е. имеющие форму усеченного конуса) подпадают под объем термина цилиндр. В данном исполнении и в отличие от предыдущего исполнения плавный переход от уплотненной области к окружающим областям является возможным только в радиальном направлении. В некоторых применениях это может обеспечить даже более широкий спектр балансировочных свойств.

Обычно, хотя и не обязательно, некоторые уплотненные области формируют один или несколько легко распознаваемых повторяемых рисунка. В этом плане ряд областей является группой областей, расположенных преимущественно по поперечному направлению, в то время как в столбце группа областей расположена преимущественно вдоль направления движения ленты в машине. В контексте настоящего описания термин «преимущественно» относится к ситуации, если проекция характеристической линии в одном направлении превышает проекцию в другом направлении, перпендикулярном первому направлению. Одновременно на одной ленте может быть больше одного рисунка, который может являться прерывистым, накладным, чередующимся. Такие рисунки могут формироваться одновременно и, таким образом, обычно находятся в определенной зависимости друг от друга. Такие рисунки могут также формироваться независимо друг от друга и затем зачастую не имеют прямой зависимости друг от друга, например, если уже имеющая соединительный рисунок лента подвергается процессу в соответствии с настоящим изобретением или, если лента обрабатывается дважды на последовательных этапах процесса в соответствии с настоящим изобретением.

В первом варианте плавкий материал частично удаляется из уплотненной области, так что может быть достигнуто предварительно определенное ослабление ленты или даже дыра или отверстие. В отличии от вышеупомянутого "прожога" данное перфорирование может быть достигнуто посредством повторяемого способа, например, если необходим предопределенный размер отверстия. Отверстие может также являться существенно бесконечным, например, для разделения ленты.

Во втором варианте плавкий материал остается в уплотненной области, которая часто называется "точкой соединения" или "соединительной областью". Такая точка соединения может использоваться для соединения или уплотнения компонентов данной ленты, например, если необработанная лента или ватный материал включает разрыхленное волокно. Соединение также может быть выполнено между пластами или слоями одной или нескольких лент, например, если скрепленные прядением или расплавленные с использованием раздува слои располагаются друг на друге, может быть осуществлено соединение всех слоев или пластов, или только части из них. Подобным образом соединение может быть осуществлено между двумя или более лентами, которые могут отличаться по меньшей мере одним свойством, например, между пленочной и волокнистой лентами. Процесс в соответствии с настоящим изобретением также может создавать отверстие в одном из слоев, а точку соединения в одной или предпочтительнее двух окружающих лентах.

Для соединения лент, содержащих волокно, процесс в соответствии с настоящим изобретением обеспечивает улучшенную тактильную мягкость. Не принимая во внимание теоретические положения, считается, что данное улучшение является результатом постепенного перехода волокнистой структуры вокруг уплотненных областей в расплавленный центр областей.

Уплотненные области формируются путем пропускания ленты через зазор, сформированный первой и второй опорами, как, например, без ограничения, зона прижима между двух в основном цилиндрических валов.

Зачастую описанный зазор находиться между рабочим инструментом и противодействующей опорой, указывая на то, что с одной стороны зазора происходит некоторое действие, хотя другая сторона является пассивной. В настоящем контексте такая разграничение не представляется целесообразным и в дальнейшем обе стороны зазора относятся к "опоре". В настоящем контексте первая опора включает по меньшей мере один гибкий вытянутый элемент опоры, как будет обсуждено более подробно. Вторая опора может быть цилиндрическим противодействующим валом, ось которого совпадает с направлением под прямым углом к направлению движения в машине процесса и ленты. Общепринятое оборудование термического соединения часто включает гладкий опорный вал и рельефный вал для нанесения рисунка. Рисунок создается благодаря выступам на поверхности рельефного вала. Обычно такие выступы имеют форму усеченного конуса или усеченной пирамиды и трапецеидальное сечение.

Вторая опора может нагреваться или может включать элементы, выделяющие энергию, например ультразвуковые устройства. Соответственно первая опора также может иметь элементы нагрева или (в дополнение к гибкому трубчатому элементу опоры) выступы.

Зазор имеет ширину зазора, которая проходит в z-направлении ленты, и, которая является наименьшим расстоянием между опорами в зазоре. Таким образом, если зазор формируется между гладким валом и рельефным валом с выступами, тогда шириной зазора является расстояние между верхней частью выступов и гладким валом. Если выступы имеют скругленную поверхность, тогда шириной зазора является расстояние между верхней частью закругления, которое направлено по направлению к гладкому валу, и гладким валом. Ширина зазора влияет на сжатие уплотненных областей, поэтому с уменьшением ширины зазора в областях могут формироваться отверстия. Ширина зазора вместе с высотой выступов также определяет, не сжимается ли лента, проходящая через зазор, или сжимается ли она до определенной степени вокруг уплотненных областей. Если одна или обе опоры имеют круглую форму, например, если используются цилиндрические валы, тогда зазор проходит вдоль поперечно ориентированной линии, определяющей область зазора.

Для создания уплотненных областей к ленте применяется энергия. Источником тепловой энергии может являться любой источник тепла, широко известный в области теплового плавления ленточных материалов. Также предполагается, что энергия может обеспечиваться несколькими способами. Например, лента может предварительно нагрета до температуры близкой к температуре пластификации или плавления перед прогоном через зону прижима, где посредством энергии механической деформации путем давления в зоне прижима и/или с использованием дополнительной тепловой энергии, например, нагретых выступов, материал пластифицируется или плавится, так что при сжатии формируются уплотненные области.

В предпочтительном исполнении источник энергии на второй опоре создает звуковые волны, предпочтительно, ультразвуковые волны. Инструменты ультразвуковой сварки работают по принципу применения звуковой энергии в ультразвуковом диапазоне частот (т.е. обычно частота превышает 20 кГц) по отношению к излучателю. Излучатель или сонотрод вибрирует в ответ на излученную звуковую энергию, производя в дальнейшем выходную звуковую энергию. Выходная звуковая энергия применяется к термоплавким ленточным материалам, размещенным между сонотродом и противодействующим упором, соответственно опорой. Колебательная энергия проходит через ленту и преобразуется в тепло. Не принимая во внимание теоретические положения, считается, что преобразование происходит за счет межмолекулярного трения, при котором плавятся и соединяются термоплавкие материалы также, как и при сжатии.

Источник тепловой энергии предпочтительно размещается стационарно относительно движущейся ленты и опоры, но он также может свободно вращаться и в некоторых случаях даже быть передвижным. Предпочтительно, что один или несколько источников тепловой энергии имеют в основном широкую конструкцию для охватывания всей протяженности в y-направлении соединительной кривой или соединительной области во избежание или для минимизации перемещения источника энергии в y-направлении.

Опора или опоры включают элементы поверхности, формирующие зазор и уплотненные области на ленте. Опора или опоры могут также включать средства сохранения расположения лент на них, например, средства вакуумного отсоса.

Данные уплотненные области затем "впечатают" элементы поверхности в ленту. Таким образом, рисунок опор можно увидеть в виде рисунка на обработанной ленте. Однако рисунок не будет отображен в отношении один к одному. Относительное размещение центральных точек выступов может являться подобным размещению центральных точек уплотненных областей, в зависимости, например, от продольного и поперечного протяжения ленты, но размер уплотненных областей может отличаться от размера выступа. Разница в размере в основном зависит от модели и формы выступов, а также от ширины зазора, давления в зазоре и толщины материала.

Таким образом, если выступы являлись цилиндрическими и имели прямоугольную форму поперечного сечения по всей длине поверхности их опоры, тогда центральная область уплотненных областей должна иметь для достаточно малой глубины выступа такой же размер и форму, как и сами выступы. Поскольку используемый в коммерческих целях соединяющий инструмент обычно включает выступы, которые имеют трапецеидальную форму поперечного сечения при просмотре вдоль их поверхности опоры, то это приводит к лучшей глубине проникновения, меньшей ширине зазора, получению материала с большей уплотненной областью, поскольку даже центральная область уплотненной области остается прежней, и большее количество материала будет выдавлено в переходную область, которая, таким образом, увеличиться. Однако острый угол между верхней частью выступа и боковой поверхностью создаст небольшую переходную область с резким изменением в свойствах, так что волокна и/или волоконные соединения могут быть повреждены, таким образом, приведя к уменьшению прочности таких традиционных лент.

Также для данной формы выступа ширина зазора или давление в зазоре повлияет на глубину проникновения выступов в ленту и расплавленный материал будет выдавлен в разной степени наружу в окружающую область, в зависимости от толщины материала. Таким образом центральная область уплотненной области может соответствовать выступам, но зачастую будет иметь немного больший размер, из-за наличия некоторого количества расплавленного или пластифицированного деформированного материала в переходной области.

Данные последствия в меньшей степени высказываются в технологии настоящего изобретения по сравнению с традиционными: поскольку гибкий вытянутый элемент опоры отклоняется от "наивысшей" точки касания как в одном направлении, в случае с цилиндрическими углублениями, так и во всех направлениях, в случае с эллиптическими углублениями, то эффективно не одна глубина проникновения, а описанные цилиндрические или эллиптические углубления будут иметь свой результат. Вследствие наклона выступа расплавленный материал перемещается с точки глубокого воздействия в центр центральной области в область с меньшей глубиной воздействия центральной области и возможно в переходную область. Таким образом, последует более постепенный переход с меньшим повреждением волокон и последующим увеличением прочности, а также более гладкая граница и следовательно улучшенная тактильная пластичность.

Как описано выше, любой ленточный материал имеет небольшие отклонения в отношении некоторых важных свойств ленты, например, основной вес, прочность или толщина (которые могут являться взаимозависимыми), а также диаметр волокна, распределение и т.д. в случае использования лент, содержащих волокна, или размер пор и свойства пластин в случае использования пеноматериала. Таким образом, если ленты подвергаются таким процессам, как соединение посредством тепла или ультразвука, то процесс может быть чувствительным к таким колебаниям и нестабильный процесс может привести к неприемлемым изменениям в свойствах материала, например, незаконченная плавка, "прожог" и тому подобным хорошо известным специалистам в данной области техники изменениям. Соответственно много усилий было потрачено на традиционные жесткие и прочные системы для подгонки ширины зазора в соответствии с такими изменениями, например, систем на случай применения ультразвуковой энергии к лентам, описанных в ЕР0920977А1 (Herrmann).

В отличие от указанного выше настоящее изобретение использует гибкость вытянутых элементов опоры. В данном случае настоящее изобретение относи