Способ для производства покрытого расплавом цинкового сплава стального листа

Иллюстрации

Показать всеИзобретение относится к производству покрытого расплавом цинкового сплава стального листа, имеющего превосходную устойчивость к почернению. Покрывающий слой расплава цинкового сплава формируют на поверхности основного стального листа путем погружения листа в ванну покрытия из цинкового сплава, содержащего алюминий и магний. Водный раствор, содержащий один, или два, или больше из многоатомных ионов, выбранных из группы, состоящей из многоатомного иона, включающего в себя V5+, многоатомного иона, включающего в себя Si4+, и многоатомного иона, включающего в себя Cr6+, затем вводят в контакт с поверхностью покрывающего слоя цинкового сплава. Водный раствор содержит многоатомный ион в концентрации 0,01 г/л или больше по количеству одного, или двух, или больше из атомов, выбранных из группы, состоящей из ванадия, кремния и хрома. 2 н. и 4 з.п. ф-лы, 7 ил., 44 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу для производства покрытого расплавом цинкового сплава стального листа, имеющего превосходную устойчивость к почернению.

УРОВЕНЬ ТЕХНИКИ

[0002] Известные, покрытые металлом стальные листы, которые показывают превосходную коррозионную стойкость, включают в себя покрытые расплавом цинкового сплава стальные листы, каждый из которых имеет полученный погружением в расплав слой содержащего Al и Mg цинкового сплава, сформированный на поверхности основного стального листа. Полученный путем погружения в расплав слой покрытого расплавом цинкового сплава стального листа имеет состав, например, от 4,0 масс.% до 15,0 масс.% Al, от 1,0 масс.% до 4,0 масс.% Mg, от 0,002 масс.% до 0,1 масс.% Ti, от 0,001 масс.% до 0,045 масс.% B с остатком, состоящим из Zn и неизбежных примесей. Такой покрытый расплавом цинкового сплава стальной лист имеет слой металлического покрытия с металлической структурой, в которой обе из (фазы первичных кристаллов алюминия) и (фазы одного цинка) присутствуют в матрице (структуры тройной эвтектики Al/Zn/Zn2Mg), и показывает коррозионную стойкость и внешний вид поверхности, достаточно хорошие для промышленного продукта.

[0003] Покрытый расплавом цинкового сплава стальной лист может быть непрерывно произведен с помощью следующего способа. Сначала основной стальной лист (стальная полоса), прошедший через печь, погружается в ванну с расплавом цинкового сплава, содержащего алюминий и магний, и после этого количество расплавленного металла, плакирующего поверхность основного стального листа, доводится до предопределенного количества, например, путем пропускания основного стального листа через устройство обдува газом. После этого стальная полоса, покрытая предопределенным количеством расплавленного металла, пропускается через воздухоструйный охладитель и область охлаждающего тумана так, чтобы жидкий металл мог быть охлажден для формирования полученного погружением в расплав слоя цинкового сплава. Кроме того, стальная полоса, имеющая сформированный на ней погружением в расплав слой покрытия из сплава цинка, пропускается через зону водяной закалки для того, чтобы войти в контакт с охлаждающей водой, посредством чего получается покрытый расплавом цинкового сплава стальной лист.

[0004] В полученном таким образом путем погружения в расплав покрытом сплавом цинка стальном листе, однако, поверхность покрывающего слоя частично чернится со временем в некоторых случаях. Почернение поверхности покрывающего слоя происходит самое раннее спустя 2-3 дня после производства и может произойти через 4-7 дней после производства в зависимости от производственных условий. Таким образом, внешний вид покрытого расплавом цинкового сплава стального листа ухудшается.

[0005] В качестве способа для того, чтобы предотвратить почернение, был предложен способ, в котором регулируется температура поверхности покрывающего слоя в зоне водяной закалки (см., например, патентный документ PTL 1). В соответствии с изобретением, раскрытым в патентном документе PTL 1, почернение поверхности покрывающего слоя предотвращается путем задания температуры поверхности покрывающего слоя менее чем 105°C при контакте покрывающего слоя с охлаждающей водой в зоне водяной закалки. Вместо задания температуры поверхности покрывающего слоя менее чем 105°C, почернение поверхности покрывающего слоя может быть предотвращено также путем добавления легко окисляющегося элемента (редкоземельного элемента, Y, Zr или Si) к ванне покрытия и задания температуры поверхности покрывающего слоя от 105°C до 300°C.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0006] PTL 1 - Японская отложенная патентная заявка № 2002-226958

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0007] В изобретении, раскрытом в патентном документе PTL 1, поскольку необходимо охладить поверхность покрывающего слоя до предопределенной температуры прежде, чем пропустить его через зону водяной закалки, производство покрытых расплавом цинкового сплава стальных листов в некоторых случаях ограничивается. Например, при производстве толстого, покрытого металлом стального листа необходимо охлаждать его до предопределенной температуры с пониженной скоростью подачи покрытого металлом стального листа, что неизбежно понижает производительность. Кроме того, когда легко окисляющийся элемент добавляется к ванне покрытия, легкоокисляющийся элемент легко формирует дросс, и становится затруднительным управлять концентрацией легко окисляющегося элемента, что невыгодно усложняет производственный процесс.

[0008] Задачей настоящего изобретения является предложить способ для производства покрытого слоем расплава цинкового сплава стального листа, который может легко подавить почернение поверхности покрывающего слоя без снижения производительности и без выполнения усложненного контроля компонентов ванны покрытия.

РЕШЕНИЕ ПРОБЛЕМЫ

[0009] Авторы настоящего изобретения нашли, что вышеупомянутая проблема может быть решена путем добавления предопределенной концентрации предопределенного многоатомного иона к охлаждающей воде, которая контактирует с нанесенным путем погружения в расплав слоем цинкового сплава после формирования покрывающего слоя, и выполнили дополнительные исследования для завершения настоящего изобретения.

[0010] В частности, настоящее изобретение относится к следующим способам для производства покрытого слоем расплава цинкового сплава стального листа.

(1) Способ для производства покрытого слоем расплава цинкового сплава стального листа, включающий в себя следующие стадии: формирование покрывающего слоя цинкового сплава на поверхности основного стального листа путем погружения основного стального листа в ванну с расплавом цинкового сплава, содержащего алюминий и магний; и контактирование с поверхностью покрывающего слоя цинкового сплава водного раствора, содержащего один или два или больше из многоатомных ионов, выбранных из группы, состоящей из многоатомного иона, включающего в себя V5+, многоатомного иона, включающего в себя Si4+, и многоатомного иона, включающего в себя Cr6+, причем водный раствор содержит многоатомный ион в концентрации 0,01 г/л или более по количеству одного или двух или более из атомов, выбранных из группы, состоящей из ванадия, кремния и хрома.

(2) Способ для производства покрытого слоем расплава цинкового сплава стального листа в соответствии с п. (1), в котором температура поверхности полученного путем погружения в расплав покрывающего слоя цинкового сплава, получаемая при контакте водного раствора с поверхностью полученного путем погружения в расплав покрывающего слоя цинкового сплава, составляет 100°C или выше и равна или ниже точки отвердевания покрывающего слоя.

(3) Способ для производства покрытого слоем расплава цинкового сплава стального листа в соответствии с пп. (1) или (2), в котором полученный погружением в расплав слой цинкового сплава содержит от 1,0 масс.% до 22,0 масс.% алюминия, от 0,1 масс.% до 10,0 масс.% магния с остатком из цинка и неизбежных примесей.

(4) Способ для производства покрытого слоем расплава цинкового сплава стального листа в соответствии с п. (3), в котором полученный погружением в расплав слой цинкового сплава дополнительно содержит от 0,001 масс.% до 2,0 масс.% кремния.

(5) Способ для производства покрытого слоем расплава цинкового сплава стального листа в соответствии с пп. (3) или (4), в котором полученный погружением в расплав слой цинкового сплава дополнительно содержит от 0,001 масс.% до 0,1 масс.% титана.

(6) Способ для производства покрытого слоем расплава цинкового сплава стального листа в соответствии с любым из пп. (3)-(5), в котором полученный погружением в расплав слой цинкового сплава дополнительно содержит от 0,001 масс.% до 0,045 масс.% бора.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0011] В соответствии с настоящим изобретением покрытый слоем расплава цинкового сплава стальной лист, имеющий превосходную устойчивость к почернению, может быть легко произведен с высокой производительностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Фиг. 1A и 1B иллюстрируют примеры способа контактирования охлаждающего водного раствора с поверхностью полученного погружением в расплав покрывающего слоя цинкового сплава.

Фиг. 2A и 2B представляют собой диаграммы профилей интенсивности энергии химической связи, соответствующей 2p-орбиталям атома цинка, получаемой, когда полученный погружением в расплав слой цинкового сплава охлаждается с использованием воды в качестве охладителя с временным образованием водной пленки.

Фиг. 3A и 3B представляют собой диаграммы профилей интенсивности энергии химической связи, соответствующей 2p-орбиталям атома алюминия, получаемой, когда полученный погружением в расплав слой цинкового сплава охлаждается с использованием воды в качестве охладителя с временным образованием водной пленки.

Фиг. 4A и 4B представляют собой диаграммы профилей интенсивности энергии химической связи, соответствующей 2p-орбиталям атома магния, получаемой, когда полученный погружением в расплав слой цинкового сплава охлаждается с использованием воды в качестве охладителя с временным образованием водной пленки.

Фиг. 5 представляет собой диаграмму профиля интенсивности энергии химической связи, соответствующей 2p-орбиталям атома цинка, когда полученный погружением в расплав слой цинкового сплава охлаждается с использованием воды в качестве охладителя без образования водной пленки.

Фиг. 6 представляет собой диаграмму профиля интенсивности энергии химической связи, соответствующей 2p-орбиталям атома цинка, когда полученный погружением в расплав слой цинкового сплава охлаждается с использованием в качестве охладителя водного раствора, содержащего V5+, с временным образованием водной пленки; и

фиг. 7 представляет собой схематическую диаграмму, иллюстрирующую структуру части линии производства покрытых слоем расплава цинкового сплава стальных листов.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0013] Способ для производства покрытого слоем расплава цинкового сплава стального листа (в дальнейшем просто называемого «покрытым металлом стальным листом») по настоящему изобретению включает в себя: (1) первую стадию формирования слоя расплава цинкового сплава (в дальнейшем просто называемого «покрывающим слоем») на поверхности основного стального листа; и (2) вторую стадию контактирования охлаждающего водного раствора, содержащего многоатомный ион, с поверхностью покрывающего слоя расплава цинкового сплава. Одной особенностью способа производства по настоящему изобретению является то, что почернение полученного погружением в расплав покрывающего слоя цинкового сплава подавляется путем контактирования предопределенного охлаждающего водного раствора с поверхностью покрывающего слоя после его формирования.

[0014] (1) Первая стадия

На первой стадии основной стальной лист погружается в ванну с расплавом цинкового сплава, содержащего алюминий и магний, для того, чтобы сформировать полученный погружением в расплав слой цинкового сплава на поверхности основного стального листа.

[0015] Основной стальной лист

Тип основного стального листа особенно не ограничивается. В качестве основного стального листа может использоваться, например, стальной лист, сделанный из малоуглеродистой стали, среднеуглеродистой стали, высокоуглеродистой стали, легированной стали и т. п. Когда требуется хорошая формуемость при прессовании, в качестве основного стального листа соответственно используется стальной лист для глубокой вытяжки, сделанный из малоуглеродистой стали с добавкой титана, малоуглеродистой стали с добавкой ниобия, и т. п. Альтернативно может использоваться лист высокопрочной стали, содержащей фосфор, кремний, марганец и т. п.

[0016] Формирование слоя покрытия

Сначала основной стальной лист погружается в ванну с расплавом цинкового сплава, содержащего алюминий и магний, после чего обдув газом и т. п. используется так, чтобы предопределенное количество расплавленного металла покрывало поверхность основного стального листа.

[0017] Ванна покрытия может иметь состав, например, от 1,0 масс.% до 22,0 масс.% алюминия и от 0,1 масс.% до 10,0 масс.% магния с остатком из цинка и неизбежных примесей. Ванна покрытия может дополнительно содержать от 0,001 масс.% до 2,0 масс.% кремния. Ванна покрытия может дополнительно содержать от 0,001 масс.% до 0,1 масс.% титана и от 0,001 масс.% до 0,045 масс.% бора. Как описано в патентном документе PTL 1, почернение покрывающего слоя может быть подавлено путем добавления кремния, но когда способ производства по настоящему изобретению используется для производства покрытого металлом стального листа, почернение покрывающего слоя может быть подавлено даже без добавления кремния.

[0018] После этого расплавленный металл, покрывающий поверхность основного стального листа, охлаждается и отверждается, и таким образом может быть произведен покрытый металлом стальной лист, имеющий на поверхности основного стального листа покрывающий металлический слой по существу того же самого состава, что и ванна покрытия.

[0019] Покрывающий слой цинкового сплава, имеющего вышеупомянутый состав, включает в себя (структуру тройной эвтектики Al/Zn/Zn2Mg). При наблюдении поперечного сечения покрывающего слоя цинкового сплава было установлено, что соответствующие фазы Al, Zn и Zn2Mg распределены в виде тонких чешуек в (структуре тройной эвтектики Al/Zn/Zn2Mg). Даже когда (структура тройной эвтектики Al/Zn/Zn2Mg) появляется на поверхности покрывающего слоя, соответствующие фазы Al, Zn и Zn2Mg являются мелкораспределенными.

[0020] Хотя это специально не проиллюстрировано, доля площади, занимаемая (структурой тройной эвтектики Al/Zn/Zn2Mg) в наблюдаемом поперечном сечении, зависит от состава покрывающего слоя. В трехкомпонентной системе Zn-Al-Mg состав, содержащий приблизительно 4 масс.% алюминия и 3 масс.% магния с остатком из цинка, является эвтектическим составом. Следовательно, когда состав покрывающего слоя близок к составу тройной эвтектики, (структура тройной эвтектики Al/Zn/Zn2Mg) занимает приблизительно 80% площади поперечного сечения, и таким образом (структура тройной эвтектики Al/Zn/Zn2Mg) является фазой, которая занимает самую большую долю площади в поперечном сечении покрывающего слоя. Однако поскольку состав покрывающего слоя более отклонен от состава тройной эвтектики, доля площади, занимаемая (структурой тройной эвтектики Al/Zn/Zn2Mg), уменьшается, и самую большую долю площади могут занимать другие фазы кроме (структуры тройной эвтектики Al/Zn/Zn2Mg).

[0021] Покрывающий слой цинкового сплава, имеющего вышеупомянутый состав, может включать в себя, в дополнение к (структуре тройной эвтектики Al/Zn/Zn2Mg), фазу алюминия, фазу цинка или фазу Zn2Mg в качестве основного кристалла в зависимости от состава покрывающего слоя, или может включать в себя фазу Mg2Si, если состав покрывающего слоя содержит кремний.

[0022] Оксидная пленка, содержащая алюминий, цинк и магний, также формируется на поверхности покрывающего слоя. Когда ванна покрытия содержит предопределенное количество кремния, в оксидной пленке может содержаться кремний.

[0023] Плотность покрытия полученного путем погружения в расплав слоя цинкового сплава особенно не ограничивается. Плотность покрытия полученного путем погружения в расплав слоя цинкового сплава составляет, например, приблизительно от 60 до 500 г/м2.

[0024] (2) Вторая стадия

На второй стадии водный раствор, содержащий предопределенный многоатомный ион (то есть охлаждающий водный раствор), контактирует с поверхностью полученного путем погружения в расплав слоя цинкового сплава. С точки зрения производительности вторая стадия предпочтительно выполняется как стадия закалки в воде (водяного охлаждения). В этом случае температура поверхности полученного путем погружения в расплав слоя цинкового сплава, когда он контактирует с охлаждающим водным раствором, составляет 100°C или выше и приблизительно равна или меньше точки отвердевания покрывающего слоя.

[0025] Многоатомный ион, содержащийся в охлаждающем водном растворе, выбирается из группы, состоящей из многоатомного иона, включающего в себя V5+, многоатомного иона, включающего в себя Si4+, и многоатомного иона, включающего в себя Cr6+. Эти многоатомные ионы могут подавить почернение поверхности покрывающего слоя. Эти многоатомные ионы могут существовать отдельно или в комбинации.

[0026] Способ приготовления охлаждающего водного раствора, содержащего многоатомный ион, особенно не ограничивается. Когда готовится охлаждающий водный раствор, содержащий, например, многоатомный ион, включающий в себя V5+, предопределенное соединение (соединение ванадия, соединение кремния или соединение хрома, в дальнейшем также называемое «добавкой») и в случае необходимости ускоритель растворения растворяются в воде (растворителе). Предпочтительные примеры соединений ванадия включают в себя ванадилацетилацетон, ацетилацетонат ванадия, оксисульфат ванадия, пятиокись ванадия и ванадиевокислый аммоний. Предпочтительные примеры соединения кремния включают в себя кремнекислый натрий. Предпочтительные примеры соединения хрома включают в себя хромовокислый аммоний и хромовокислый калий.

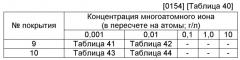

[0027] Концентрация многоатомного иона, включающего в себя V5+, многоатомного иона, включающего в себя Si4+, или иона, включающего в себя Cr6+, предпочтительно составляет 0,01 г/л или больше в терминах V, Si или Cr. Когда два или более этих соединений используются в комбинации, полная концентрация в терминах V, Si и Cr может быть 0,01 г/л или больше. Когда концентрация такого многоатомного иона составляет менее 0,01 г/л в терминах V, Si или Cr, почернение поверхности покрывающего слоя не может быть достаточно подавлено.

[0028] Когда добавляется ускоритель растворения, его количество особенно не ограничивается. Ускоритель растворения может быть добавлен, например, в количестве от 90 до 130 массовых частей на 100 массовых частей добавки. Когда количество ускорителя растворения является слишком малым, добавка не может быть достаточно растворена. С другой стороны, когда количество ускорителя растворения является слишком большим, его ускоряющий эффект насыщается, что невыгодно по затратам.

[0029] Примеры ускорителя растворения включают в себя 2-аминоэтанол, гидроксид тетраэтиламмония, этилендиамин, 2,2′-иминодиэтанол и 1-амино-2-пропанол.

[0030] Способ контактирования охлаждающего водного раствора с поверхностью полученного путем погружения в расплав слоя цинкового сплава особенно не ограничивается. Примеры способа для контактирования охлаждающего водного раствора с поверхностью полученного путем погружения в расплав слоя цинкового сплава включают в себя распыление и погружение.

[0031] Фиг. 1A и фиг. 1B иллюстрируют примеры способа контактирования охлаждающего водного раствора с поверхностью полученного погружением в расплав покрывающего слоя цинкового сплава. Фиг. 1A иллюстрирует пример способа для контактирования охлаждающего водного раствора с поверхностью полученного путем погружения в расплав слоя цинкового сплава путем распыления. Фиг. 1B иллюстрирует пример способа для контактирования охлаждающего водного раствора с поверхностью полученного путем погружения в расплав слоя цинкового сплава путем способа погружения.

[0032] Как проиллюстрировано на фиг. 1A, охлаждающее устройство 100, используемое для водного охлаждения разбрызгиванием, включает в себя множество сопел 110 распылителя, ролики 120 сдавливания, расположенные после сопел 110 распылителя относительно направления подачи стальной полосы S, а также корпус 130, закрывающий эти компоненты. Сопла 110 распылителя располагаются по обеим сторонам стальной полосы S. В корпусе 130 стальная полоса S охлаждается охлаждающей водой, подаваемой из сопел 110 распылителя в количестве, достаточном для того, чтобы временно сформировать водную пленку на поверхности покрывающего слоя. После этого охлаждающая вода удаляется роликами 120 сдавливания.

[0033] Альтернативно, как проиллюстрировано на фиг. 1B, охлаждающее устройство 200, используемое в способе погружения, включает в себя бак 210 для погружения, в котором находится охлаждающая вода, погружной валик 220, расположенный в баке 210 для погружения, и ролики 230 сдавливания, расположенные после погружного валика 220 вдоль направления подачи стальной полосы S для удаления избытка охлаждающей воды, покрывающей стальную полосу S. Стальная полоса S погружается в бак 210 для погружения, а затем вытягивается вверх с изменением направления ее подачи за счет вращающегося погружного валика 220, находясь при этом в контакте с охлаждающей водой, а затем охлаждающая вода удаляется роликами сдавливания 230.

[0034] Причина, по которой образование почернения с течением времени в части поверхности покрывающего слоя покрытого расплавом цинкового сплава стального листа может быть подавлено с помощью способа производства по настоящему изобретению, является спорной. Далее будет описан предполагаемый механизм почернения полученного путем погружения в расплав покрывающего слоя цинкового сплава, а затем будет описан предполагаемый механизм подавления почернения с помощью способа производства по настоящему изобретению. Механизм подавления почернения, однако, не ограничивается следующим предположением.

[0035] (Механизм почернения)

Сначала будет описано, как авторы настоящего изобретения пришли к предполагаемому механизму почернения, а также к предполагаемому механизму подавления почернения на поверхности покрывающего слоя. Авторы настоящего изобретения изготовили покрытый расплавом цинкового сплава стальной лист следующим образом: полученный путем погружения в расплав покрывающий слой цинкового сплава, имеющий состав 6 масс.% алюминия, 3 масс.% магния, 0,024 масс.% кремния, 0,05 масс.% титана, 0,003 масс.% бора с остатком из цинка был сформирован на поверхности основного стального листа, и полученный стальной лист был охлажден путем его пропускания через зону закалки с временным формированием на нем пленки охлаждающей воды (оборотная вода; значение pH 7,6, температура 20°C). Под «временным формированием пленки охлаждающей воды» понимается такое состояние, в котором водная пленка, находящаяся в контакте с поверхностью покрытого расплавом цинкового сплава стального листа может визуально наблюдаться в течение 1 секунды или больше. Здесь температура поверхности покрытого расплавом цинкового сплава стального листа, получаемая непосредственно перед формированием пленки охлаждающей воды, была оценена как приблизительно 160°C.

[0036] Полученный таким образом покрытый расплавом цинкового сплава стальной лист был выдержан в течение 1 недели в комнатных условиях (при температуре 20°C и относительной влажности 60%). После выдержки в течение 1 недели поверхности покрытого расплавом цинкового сплава стального листа были визуально осмотрены, и было найдено, что на поверхности покрытого расплавом цинкового сплава стального листа существуют темные части (почерневшие части), менее яркие, чем окружающие части.

[0037] Кроме того, состояния химических связей цинка, алюминия и магния были проанализированы с помощью XPS (рентгеновской фотоэлектронной спектроскопии) в случайным образом выбранных тридцати положениях на покрытом слоем расплава цинкового сплава стальном листе сразу же после его изготовления. После этого проанализированный, покрытый расплавом цинкового сплава стальной лист был выдержан в течение 1 недели в комнатных условиях (при температуре 20°C и относительной влажности 60%). После выдержки в течение 1 недели поверхности покрытого расплавом цинкового сплава стального листа были визуально осмотрены, и было найдено, что темные части (почерневшие части) образовались в некоторых частях покрытого расплавом цинкового сплава стального листа. Следовательно, образец, содержащий сформировавшуюся в нем темную часть (почерневшую часть), и образец, не содержащий темной части (нормальная часть), были сравнены по результатам анализа XPS, выполненного немедленно после изготовления покрытого расплавом цинкового сплава стального листа.

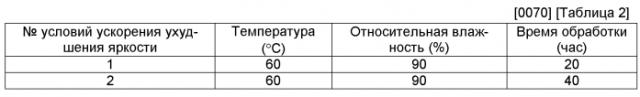

[0038] Фиг. 2A, 2B, 3A, 3B, 4A и 4B представляют собой графики, иллюстрирующие результаты анализа XPS, выполненного в нормальных и почерневших частях немедленно после изготовления покрытого расплавом цинкового сплава стального листа. Фиг. 2A иллюстрирует профиль интенсивности, в нормальной части, энергии химической связи, соответствующей 2p-орбиталям атома цинка. Фиг. 2B иллюстрирует профиль интенсивности, в почерневшей части, энергии химической связи, соответствующей 2p-орбиталям атома цинка. Фиг. 3A иллюстрирует профиль интенсивности, в нормальной части, энергии химической связи, соответствующей 2p-орбиталям атома алюминия. Фиг. 3B иллюстрирует профиль интенсивности, в почерневшей части, энергии химической связи, соответствующей 2p-орбиталям атома алюминия. Фиг. 4A иллюстрирует профиль интенсивности, в нормальной части, энергии химической связи, соответствующей 2p-орбиталям атома магния. Фиг. 4B иллюстрирует профиль интенсивности, в почерневшей части, энергии химической связи, соответствующей 2p-орбиталям атома магния.

[0039] Как проиллюстрировано на фиг. 2A, при анализе цинка в нормальной части наблюдались пик, соответствующий металлическому цинку с энергией связи приблизительно 1020 эВ, и пик, соответствующий Zn(OH)2 с энергией связи приблизительно 1022 эВ, имеющий меньшую интенсивность, чем пик, соответствующий металлическому цинку. Из результатов анализа видно, что цинк присутствует в нормальной части не только в чистой форме (металлический цинк), но также и как гидроксид (Zn(OH)2). На основе отношения интенсивности между цинком и Zn(OH)2 можно сделать вывод, что в нормальной части цинк присутствует в большем количестве, чем Zn(OH)2.

[0040] Как проиллюстрировано на фиг. 2B, при анализе цинка в почерневшей части также наблюдались пик, соответствующий металлическому цинку с энергией связи приблизительно 1020 эВ, и пик, соответствующий Zn(OH)2 с энергией связи приблизительно 1022 эВ, имеющий меньшую интенсивность, чем пик, соответствующий металлическому цинку. Из результатов анализа видно, что цинк присутствует в почерневшей части не только в чистой форме (металлический цинк), но также и как гидроксид (Zn(OH)2), как и в нормальной части. На основе отношения интенсивности между цинком и Zn(OH)2 можно сделать вывод, что в почерневшей части Zn(OH)2 присутствует в большем количестве, чем цинк.

[0041] Как проиллюстрировано на фиг. 3A и фиг. 3B, при анализе алюминия в нормальной части и почерневшей части в каждой из них наблюдались пик, соответствующий металлическому алюминию с энергией связи приблизительно 72 эВ, и пик, соответствующий Al2O3 с энергией связи приблизительно 74 эВ, имеющий интенсивность ниже, чем пик, соответствующий металлическому алюминию. Из результатов анализа видно, что алюминий присутствует как в нормальных, так и в почерневших частях не только в чистой форме (металлический алюминий), но также и как оксид (Al2O3). Как в нормальной части, так и в почерневшей части Al2O3 присутствовал в большем количестве, чем алюминий, и отношение между алюминием и Al2O3 не сильно отличалось между нормальной частью и почерневшей частью.

[0042] Как проиллюстрировано на фиг. 4A и фиг. 4B, при анализе магния в нормальной части и почерневшей части наблюдались пики, соответствующие металлическому магнию, Mg(OH)2 и MgO, с энергией связи приблизительно от 49 до 50 эВ. Из результатов анализа видно, что магний присутствует в нормальных и почерневших частях в форме металлического магния, оксида (MgO) и гидроксида (Mg(OH)2). Отношение между металлическим магнием, Mg(OH)2 и MgO отличалось между нормальной частью и почерневшей частью в незначительной степени.

[0043] Предшествующие результаты предполагают, что состояние связей атома цинка влияет на формирование почерневшей части, и что возможной причиной появления почерневшей части является увеличение доли Zn(OH)2.

[0044] После этого авторы настоящего изобретения изготовили покрытый расплавом цинкового сплава стальной лист путем контакта оборотной воды (охлаждающей воды) с поверхностью полученного путем погружения в расплав покрывающего слоя цинкового сплава без формирования пленки воды с использованием устройства охлаждения туманом. Полученный таким образом покрытый расплавом цинкового сплава стальной лист был выдержан в течение 1 недели в комнатных условиях (при температуре 20°C и относительной влажности 60%). Затем поверхность покрытого расплавом цинкового сплава стального листа, выдержанного таким образом в течение 1 недели, была визуально осмотрена, в результате чего было установлено, что покрытый расплавом цинкового сплава стальной лист имел однородную яркость поверхности, и что никаких темных частей (почерневших частей) не образовалось. Кроме того, степень яркости поверхности покрывающего слоя была по существу равна яркости нормальной части покрытого расплавом цинкового сплава стального листа, произведенного с временным формированием водной пленки.

[0045] Затем покрытый расплавом цинкового сплава стальной лист был проанализирован с помощью анализа XPS сразу же после его производства, без формирования водной пленки. Фиг. 5 иллюстрирует профиль интенсивности энергии химической связи, соответствующей 2p-орбиталям атома цинка. Профили интенсивности алюминия и магния в данном случае опущены. Как проиллюстрировано на фиг. 5, в случае, когда охлаждающая вода контактирует с покрытым расплавом цинкового сплава стальным листом без формирования водной пленки, также наблюдались пик, соответствующий металлическому цинку с энергией связи приблизительно 1020 эВ, и пик, соответствующий Zn(OH)2 с энергией связи 1022 эВ. Из результатов анализа на основе отношения интенсивности между цинком и Zn(OH)2 видно, что цинк присутствует в большем количестве, чем Zn(OH)2. На основе этого открытия предполагается, что формирование Zn(OH)2 не ускоряется, даже когда охлаждающая вода входит в контакт с покрывающим слоем, если при этом не формируется водная пленка.

[0046] Предшествующие результаты предполагают, что на формирование Zn(OH)2 влияет образование водной пленки в процессе охлаждения. Предполагается, что когда водная пленка не образуется, Zn(OH)2 образуется с трудом, и, следовательно, почернение подавляется.

[0047] Как описано выше, авторы настоящего изобретения относительно почернения покрывающего слоя покрытого расплавом цинкового сплава стального листа установили, что 1) Zn(OH)2 может быть сформирован на поверхности покрывающего слоя в зависимости от производственных условий (таких как условия закалки в воде), и что 2) почернение легко происходит на поверхности покрывающего слоя особенно в той области, где был сформирован Zn(OH)2. Соответственно авторы настоящего изобретения сделали предположение о механизме почернения в покрывающем слое, как описано ниже.

[0048] Сначала, когда охлаждающая вода входит в контакт с поверхностью покрывающего слоя с высокой температурой (например, приблизительно 160°C), цинк частично элюируется из оксидной пленки, сформированной на поверхности покрывающего слоя, или из цинковой фазы покрывающего слоя.

Zn→Zn2++2e- (1)

[0049] Получающийся Zn2+ связывается с OH-, присутствующим в охлаждающей воде, с образованием Zn(OH)2 на поверхности покрывающего слоя.

Zn2++2OH-→Zn(OH)2 (2)

[0050] После этого с течением времени часть Zn(OH)2, присутствующего на поверхности покрывающего слоя, превращается в ZnO посредством реакции дегидратации.

Zn(OH)2→ZnO+H2O (3)

[0051] После этого алюминий и магний, содержащиеся в покрывающем слое, отнимают у части ZnO кислород и превращают его в ZnO1-X. Этот ZnO1-X работает как цветной центр, и соответствующая часть визуально выглядит черной.

[0052] (Механизм подавления почернения)

Далее авторы настоящего изобретения изготовили покрытый расплавом цинкового сплава стальной лист путем использования вместо оборотной воды охлаждающего водного раствора, содержащего многоатомный ион, включающий в себя V5+ в концентрации 1,0 г/л, и путем использования зоны закалки в воде с временным образованием водной пленки на поверхности покрывающего слоя. Здесь температура поверхности покрытого расплавом цинкового сплава стального листа, полученная непосредственно перед его контактом с охлаждающим водным раствором, была оценена как приблизительно 160°C.

[0053] Полученный таким образом покрытый расплавом цинкового сплава стальной лист был выдержан в течение 1 недели в комнатных условиях (при температуре 20°C и относительной влажности 60%). После выдержки в течение 1 недели покрытый расплавом цинкового сплава стальной лист был визуально осмотрен, и было найдено, что полученный погружением в расплав цинкового сплава стальной лист имел по существу однородную яркость поверхности, и что никаких темных частей (почерневших частей) на нем не образовалось. Кроме того, степень яркости стального листа была по существу равна яркости нормальной части покрытого расплавом цинкового сплава стального листа, произведенного путем использования оборотной воды с временным формированием водной пленки.

[0054] Далее покрытый расплавом цинкового сплава стальной лист был проанализирован с помощью анализа XPS немедленно после его изготовления с использованием охлаждающего водного раствора, содержащего V5+, с временным формированием водной пленки. Фиг. 6 иллюстрирует профиль интенсивности, в нормальной части, энергии химической связи, соответствующей 2p-орбиталям атома цинка, полученной при использовании охлаждающего водного раствора, содержащего V5+. Профили интенсивности алюминия и магния в данном случае опущены. Как проиллюстрировано на фиг. 6, в случае, когда использовался охлаждающий водный раствор, содержащий V5+, наблюдались пик, соответствующий металлическому цинку с энергией связи приблизительно 1020 эВ, и пик, соответствующий Zn(OH)2 с энергией связи 1022 эВ. Из результатов анализа на основе отношения интенсивности между цинком и Zn(OH)2 видно, что цинк присутствует в большем количестве, чем Zn(OH)2. На основе этого открытия предполагается, что формирование Zn(OH)2 не ускоряется при использовании охлаждающего водного раствора, содержащего V5+, даже когда временно формируется водная пленка.

[0055] Предполагаемый механизм подавления почернения в случае, когда в качестве охлаждающей воды используется водный раствор, содержащий многоатомный ион, включающий в себя V5+, Si4+ или Cr6+, будет теперь описан с использованием в качестве примера V5+. Когда используется охлаждающий водный раствор, содержащий, например, многоатомный ион, включающий в себя V5+, V5+ восстанавливается с образованием плотной пассивирующей пленки между оксидной пленкой, сформированной на поверхности покрывающего слоя, и охлаждающим водным раствором. Следовательно, элюирование цинка из оксидной пленки в охлаждающий водный раствор подавляется. Соответственно формирование Zn(OH)2 подавляется, подавляя таким образом почернение покрывающего слоя.

[0056] Вышеупомянутый способ для производства покрытого расплавом цинкового сплава стального листа стали по настоящему изобретению может быть осуществлен, например, на следующей производственной линии.

[0057] Фиг. 7 представляет собой схематическую диаграмму, иллюстрирующую часть производственной линии 300 для получения погружением в расплав покрытых цинковым сплавом стальных листов. Производс