Способ изготовления флюса

Иллюстрации

Показать всеИзобретение может быть использовано при сварке плавящимся электродом плит толщиной до 60 мм и более из медных сплавов, в частности из хромистой бронзы с использованием стекловидных кислых флюсов. При подготовке шихтовых материалов в процессе изготовления флюса 34SiO2-10Al2O3-10MnO-0,6Mn2O3-15MgO-1TiO2-3CaO-CaF2 используют чистый окисел марганца MnO2. Расплавление компонентов шихты производят в электрической печи сопротивления при температуре 1200 - 1280 оС. Выдерживают расплав в течение 1 - 2 ч. Разливку расплава осуществляют на поверхность металлического кристаллизатора из расчета не более 22 кг на квадратный метр. Способ обеспечивает гарантированное получение стабильных качественных сварных соединений. 2 табл.

Реферат

Изобретение относится к области изготовления стекловидных (аморфных) кислых флюсов, которые могут быть использованы при сварке плавящимся электродом плит толщиной до 60 мм и более из медных сплавов, в частности из хромистой бронзы.

Автоматическая сварка медных сплавов под флюсом позволяет получать стабильно высокие механические свойства крупногабаритных сварных конструкций больших толщин без предварительного подогрева. Поэтому при изготовлении крупногабаритных сварных конструкций из медных сплавов больших толщин технологический процесс достаточно прост.

Основным назначением флюса является защита расплавленного металла от вредного воздействия окружающей среды. Кроме того, флюс должен обеспечивать устойчивость горения дуги, хорошее формирование шва, надлежащий химический состав металла шва, высокие механические свойства сварного соединения, отсутствие пор и трещин в наплавленном металле, легкую удаляемость шлаковой корки с поверхности шва. По структуре плавленые флюсы делятся на стекловидные (аморфная структура), пемзовидные (пористые) и кристаллические. Лучшей защитной способностью обладают флюсы с плотным строением частиц мелкой грануляции (стекловидный флюс).

Одной из серьезных проблем, возникающих в процессе сварки меди и ее сплавов, является образование пор в металле шва и околошовной зоне. Поры в швах на меди возникают вследствие значительного перепада растворимости водорода при ее затвердевании, а также взаимодействие растворенного водорода с содержащимся в металле сварочной ванны кислородом с образованием паров воды. Кроме того, в зоне горения дуги водород диффундирует в основной металл под оплавленные поверхности и, вступая в реакцию с включениями закиси меди, образует поры на месте этих включений, что приводит к возникновению у линии сплавления рыхлых прослоек.

Следовательно, связывание водорода в атмосфере дуги и снижение тем самым его парциального давления является важнейшим фактором обеспечения условий повышения стойкости сварных соединений против пористости.

Следует также по возможности ограничить присутствие воды во флюсе, которая может конденсироваться на поверхности флюса, а также в порах при наличии пористой структуры.

Необходимо максимально понизить количество водорода, абсорбирующегося во флюсе во время его производства.

Известен флюс для сварки меди и ее сплавов, преимущественно низколегированных медных сплавов, содержащий окись кремния, окись алюминия, окись марганца, окись магния, окись кальция, фтористый кальций, в котором с целью повышения стойкости сварных швов против пористости при сохранении равнозначной с основным металлом электропроводности металла швов флюс дополнительно содержит двуокись марганца при следующем соотношении компонентов, вес. %:

| Окись кремния | 32-36 |

| Окись алюминия | 8-12 |

| Окись марганца | 8-12 |

| Двуокись марганца | 0,2-1 |

| Окись магния | 15-18 |

| Окись калия | 0,5-6 |

| Двуокись титана | 0,7-1,5 |

- (А.И. №538869, МПК B23K 35/362, опубл. 15.12.1976 г.).

Недостатком данного флюса является то, что при промышленном производстве используется марганцевая руда, представляющая собой MnO2 с сопутствующими примесями, содержащими окисел железа, фосфор, серу и прочие элементы. При изготовлении ответственных изделий наблюдались случаи недопустимого снижения качества сварного шва.

Известен способ производства сварочного флюса, который имеет следующий состав, % по массе: флюса (32-36)%SiO2-(8-12)%Al2O3-(8-12)%MnO-(0.2-1)%Mn2O3-(12-18)%MgO-(0.7-1.5)%TiO2-(0,5-6)%CaO-(22-30)%CaF2 (флюс марки АН-М13 ТУУ 05447444.009-98). Выплавка флюса производилась в дуговой печи ОБ-578М с водоохлаждаемым стальным корпусом и графитовыми электродом и подиной. Готовый расплав выливали в стальную изложницу. Дробление флюса производилось на щековой и вальцевой дробилках (Л.К. Босак, Разработка флюса для сварки меди, Автоматическая сварка, Киев, 1990 г., №11, стр. 50-55) - прототип. Данный способ производства имеет следующие недостатки, которые критически могут влиять на качество флюса:

1. Плавка производится в электродуговой печи, плавка характеризуется интенсивным перемешиванием слоев расплава. При этом слой расплава, контактирующий с атмосферой активно абсорбирует атмосферные газы (кислород, водород, азот и др.). Происходит увеличение концентрации этих газов в поверхностном слое, который затем перемещается вниз. Молекулы газа вследствие диффузии распределяются по всему объему расплава, аккумулируются, и негативно воздействуют на качестве сварного шва.

2. Способ не регламентирует скорость охлаждения расплава. Вследствие этого высока вероятность получения флюса с кристаллической структурой (камневидный флюс), либо образование в аморфной структуре объемов, имеющих кристаллическую структуру.

Задачей изобретения является получения флюса со стабильными сварочно-технологическими свойствами, обеспечивающими получение качественных сварных соединений.

Технический результат, достигаемый при осуществлении данного изобретения, заключается в сокращении во флюсе примесей (за счет использования чистого марганца), в получении химически однородного флюса (за счет использования печи сопротивления и режимов выдержки расплава), в получении аморфной структуры флюса (за счет режимов разливки расплава).

Указанный технический результат достигается тем, что Способ изготовления флюса для сварки медных сплавов, имеющего состав, масс. %; 34SiO2-10Al2O3-10MnO-0,6Mn2O3-15MgO-1%TiO2-3CaO-CaF2, включающий подготовку шихтовых материалов и расплавления шихты, при подготовке шихтовых материалов используют чистый окисел марганца MnO2, а расплавление компонентов шихты производится в электрической печи сопротивления, с последующей выдержкой расплава при температуре 1200-1280°С в течение 1-2 часов, после чего осуществляют разливку полученного расплава на поверхность металлического кристаллизатора из расчета не более 22 кг расплава на квадратный метр поверхности.

Суть изобретения заключается в следующем.

Использование в шихтовых материалах чистого окисла марганца MnO2 вместо марганцевой руды позволило сократить содержание во флюсе примесей, таких как Fe, S и Р, их содержание может достигать 0,1% и более.

Плавление флюса в электропечах сопротивления выгодно отличается от плавления в дуговых электропечах. Известно, что расплавы обладают способностью поглощать газы и особенно водород, который может поглощаться расплавом непосредственно из атмосферы и может быть занесен сырой шихтой. Вода при высокой температуре распадается на кислород и водород. Выделившийся при этом водород поглощается сплавом. Этот процесс интенсифицируется при активном перемешивании расплава.

В жидкой ванне печи сопротивления не наблюдается интенсивного перемешивания слоев расплава. При этом равновесная концентрация газа в теле обратно пропорциональна температуре окружающего газа. Десорбционный поток молекул газа становится больше адсорбционного потока. В результате концентрация в поверхностном слое расплава резко уменьшается. Как известно, разница концентрации одного вещества в объеме другого вещества служит причиной диффузии. Поэтому молекулы газа из объема расплава диффундируют к его поверхности. В результате концентрация газа во всем объеме тела снижается, т.е. происходит десорбция расплава. Выдержка расплава при температуре 1200-1280 °С в течение 1-2 часов подобрана опытным путем и позволяет не только дегазировать расплав, но и добиться его хорошей химической однородности.

Условия разливки расплава подобраны опытным путем из расчета не более 22 кг расплава на квадратный метр поверхности металлического кристаллизатора и позволяют регламентировать величину теплопередачи от расплава к кристаллизатору. В процессе разливки из-за разности температур возникает тепловой поток, идущий от расплава внутрь тела металлического кристаллизатора. Расплав быстро остывает до температуры кристаллизации, а затем превращается в твердое тело. Так как скорость указанных фазовых переходов очень высокая, то расплав не успевает кристаллизоваться и превращается в аморфное вещество.

Промышленную применимость подтверждает пример конкретного выполнения изобретения. В таблице 1 приведен состав флюса, выплавленного в соответствии с предлагаемым изобретением, и химический состав флюса марки АН-М13.

Для сравнения сварочно-технологических свойств опытного флюса были организованы работы по выполнению автоматической сварки стыкового продольного соединения кромок обечайки длиной 1500 мм, с внутренним диаметром 800 мм и толщиной стенки 40 мм. Материал обечайки БрХ-08Т. Сварка производилась с применением предлагаемого и стандартного флюса марки АН-М13. Подготовка соединения под сварку и сварка выполнялась в соответствии с требованиями стандартной технологической инструкции.

В ходе работ, при подготовке обечайки к сварке, соединение условно было разделено по длине на 2 части. Первая часть соединения была подготовлена для сварки с применением флюса АН-М13 (включая флюсовую подушку), вторая часть - с применением предлагаемого флюса (включая флюсовую подушку). Сварка велась непрерывно с переходом с одного флюса на другой.

В процессе сварки на обоих флюсах значительных отличий в виде разбрызгивания, увеличения ширины расплавления не наблюдалось, но процесс застывания жидкого шлака и образование шлаковой корки у опытного флюса происходил медленнее, чем у флюса АН-М13. Благодаря этому применение предлагаемого флюса приводит к более эффективному удалению газовых и шлаковых включений. Дальнейшие работы с применением предлагаемого флюса и флюса марки АН-М13, с последующим полным рентгенконтролем швов показали, что в швах под предлагаемым флюсом присутствуют мелкие единичные поры размером до 1 мм, тогда как в швах с применением флюса марки АН-М13 присутствуют поры и шлаковые включения размерами до 3 мм, расположенные в виде продолжительных цепочек вдоль границы сплавления металла шва с основным металлом.

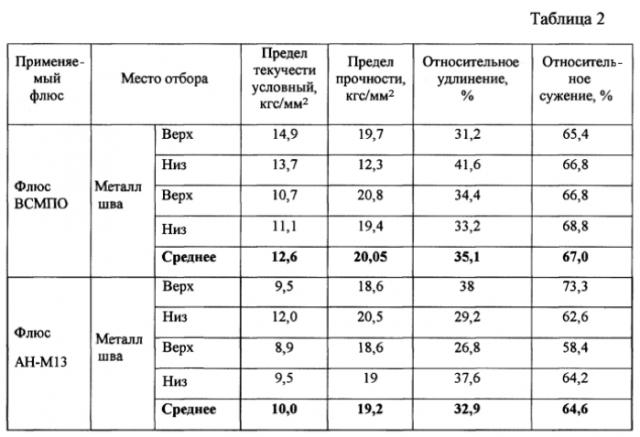

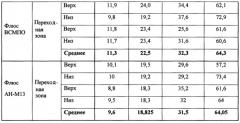

В таблице 2 приведены данные о механических свойствах металла сварного шва и переходной зоны.

Заявленный способ изготовления флюса 34SiO2-10Al2O3-10MnO-0,6Mn2O3-15MgO-1%TiO2-3CaO-CaF2 при соблюдении рекомендуемых режимов изготовления позволяет получить товарный продукт с высокими технологическими свойствами. При этом в металле сварного шва, выполненного с применением данного флюса отсутствует пористость и гарантированно повышаются его механические свойства.

Способ изготовления флюса для сварки медных сплавов, имеющего состав, мас.%:34SiO2-10Al2O3-10MnO-0,6Mn2O3-15MgO-1%TiO2-3CaO-CaF2, включающий подготовку шихтовых материалов и расплавление шихты, отличающийся тем, что при подготовке шихтовых материалов в качестве компонента шихты используют чистый окисел марганца MnO2, а расплавление шихты производят в электрической печи сопротивления с последующей выдержкой расплава при температуре 1200-1280°С в течение 1-2 часов, после чего осуществляют разливку полученного расплава на поверхность металлического кристаллизатора из расчета не более 22 кг расплава на квадратный метр поверхности с получением аморфной структуры флюса.