Устройство для обжига, способ изготовления оксидного катализатора и способ получения ненасыщенной кислоты или ненасыщенного нитрила

Иллюстрации

Показать всеИзобретение относится к устройству для обжига предшественников оксидных катализаторов. Устройство содержит вращающуюся печь с обжиговой трубой, имеющей открытые концы на обеих концевых частях, пару колпаков, каждый из которых закрывает каждый открытый конец обжиговой трубы, и пару колец, каждое из которых уплотняет зазор между обжиговой трубой и колпаком, в котором кольца непосредственным или косвенным образом закреплены на внешней поверхности обжиговой трубы, канавку, выполненную вдоль окружного направления кольца, для контактирования ее боковых сторон между кольцом и колпаком и герметичную камеру, окруженную колпаком и канавкой, при этом обжиговая труба и кольца вращаются в окружном направлении обжиговой трубы при одновременном поддержании колпака в контакте с обеими сторонами канавки. Раскрыты также способ изготовления оксидного катализатора в упомянутом устройстве, способ получения ненасыщенной кислоты и способ получения ненасыщенного нитрила с помощью катализатора, полученного упомянутым способом в упомянутом устройстве для обжига. Обеспечивается долговременное поддержание внутреннего пространства обжиговой печи в атмосфере инертного газа. 5 н. и 18 з.п. ф-лы, 9 ил., 3 табл., 23 пр.

Реферат

Область техники

Данное изобретение относится к устройствам для обжига, способам изготовления оксидного катализатора и способам получения ненасыщенной кислоты или ненасыщенного нитрила.

Предшествующий уровень техники

Предшествующие способы получения соответствующего ненасыщенного нитрила с помощью газофазного каталитического аммоксидирования пропилена хорошо известны. Однако способом, в последнее время привлекшим внимание, является способ, в котором соответствующий ненасыщенный нитрил получают посредством газофазного каталитического аммоксидирования с применением пропана в качестве замены для пропилена. Было предложено большое число применяемых катализаторов.

Патентный документ 1 описывает катализатор аммоксидирования для пропана в качестве исходного материала, данный катализатор содержит Mo, V и Nb. В отношении этого катализатора известно, что атмосферу для обжига предпочтительно поддерживают как атмосферу инертного газа во время стадии подвергания предшественника катализатора обжигу, принимая во внимание каталитическую эффективность.

Список цитируемых документов

Патентный документ 1: Выложенная заявка на патент Японии № 2009-262146

Сущность изобретения

Техническая проблема

Для того чтобы приготовить высокоэффективный катализатор посредством равномерного обжига предшественника при заданной температуре, предпочтительно нагревать предшественник при вращении тигля для обжига, который поддерживается в инертной атмосфере.

Авторы данного изобретения фактически выполняли непрерывный обжиг посредством применения вращающейся обжиговой печи. К сожалению, авторы данного изобретения нашли, что, хотя короткий обжиг делал возможным поддержание внутреннего пространства обжиговой печи при атмосфере инертного газа, вследствие частичного ухудшения герметизирующей части посредством вращения обжиговой печи и т.д., долговременное функционирование вызывало проникновение воздуха в обжиговую трубу, и атмосфера инертного газа не состоянии была поддерживаться. Это приводило к пониженной каталитической эффективности.

Принимая во внимание вышеуказанную ситуацию, целью данного изобретения является предоставление устройства для обжига, которое может поддерживать атмосферу в обжиговой трубе даже в течение долговременного функционирования, способа непрерывного изготовления катализатора, который производит целевой продукт при увеличенном выходе посредством применения такого устройства для обжига, и способа получения ненасыщенной кислоты или ненасыщенного нитрила посредством применения катализатора, полученного вышеупомянутым способом изготовления.

Решение проблемы

Авторы данного изобретения провели интенсивные исследования, чтобы решить вышеуказанную проблему, и нашли, что атмосфера инертного газа внутри обжиговой трубы может быть поддержана, наряду с предотвращением износа герметизирующей структуры, посредством: закрывания обеих концевых частей обжиговой трубы колпаками; уплотнения зазора между обжиговой трубой и колпаком посредством применения кольца, чтобы предоставить структуру, в которой просачивание воздуха в колпак и обжиговую трубу и утечка газа из обжиговой трубы могут быть предотвращены; наличия в кольце пространства в виде канавки, данное пространство открыто к колпаку, что приводит к образованию дополнительного пространства между внешней стороной кольца и колпаком; и предпочтительно также подачи инертного газа в данное пространство. В соответствии с этим авторами создано данное изобретение.

Более конкретно, данное изобретение состоит в следующем.

[1] Устройство для обжига, включающее: обжиговую трубу, имеющую открытые концы на обеих концевых частях; пару колпаков, каждый колпак закрывает каждый открытый конец обжиговой трубы; и пару колец, каждое кольцо уплотняет зазор между обжиговой трубой и колпаком,

в котором кольца непосредственным или косвенным образом закреплены на внешней поверхности обжиговой трубы;

канавка предоставлена вдоль окружного направления кольца при контактировании ее боковых сторон между кольцом и колпаком;

сформирована герметичная камера, окруженная колпаком и канавкой; и

как обжиговая труба, так и кольца вращаются в окружном направлении обжиговой трубы при одновременном поддержании колпака в контакте с обеими сторонами канавки.

[2] Устройство для обжига в соответствии с [1], дополнительно включающее пару выступов, каждый выступ выступает от внутренней поверхности колпака к внутренней части в окружном направлении обжиговой трубы, в котором каждая из боковых сторон канавки контактирует с каждым из пары выступов.

[3] Устройство для обжига, включающее: обжиговую трубу, имеющую открытые концы на обеих концевых частях; пару колпаков, каждый колпак закрывает каждый открытый конец обжиговой трубы; и пару колец, каждое кольцо уплотняет зазор между обжиговой трубой и колпаком,

в котором кольца непосредственным или косвенным образом закреплены на внешней поверхности обжиговой трубы;

каждое из колец включает несколько кольцевых элементов, расположенных в направлении ширины кольца;

каждый из нескольких кольцевых элементов контактирует с колпаком;

сформирована герметичная камера, окруженная по меньшей мере колпаком и несколькими кольцевыми элементами; и

как обжиговая труба, так и кольца вращаются в окружном направлении обжиговой трубы при одновременном поддержании колпака в контакте с несколькими кольцевыми элементами.

[4] Устройство для обжига в соответствии с [3], дополнительно включающее пару выступов, каждый выступ выступает от внутренней поверхности колпака к внутренней части в окружном направлении обжиговой трубы, в котором каждый из нескольких кольцевых элементов контактирует с каждым из пары выступов.

[5] Устройство для обжига в соответствии с любым из пунктов [1]-[4], в котором пространство, окруженное по меньшей мере обжиговой трубой, кольцами и колпаком, поддерживается при атмосфере инертного газа; и герметичная камера заполнена инертным газом.

[6] Устройство для обжига в соответствии с [5], в котором колпак имеет подающее отверстие для подачи инертного газа в герметичную камеру.

[7] Устройство для обжига в соответствии с [5] или [6], в котором давление атмосферы внутри указанного пространства выше, чем атмосферное давление с наружной стороны пространства.

[8] Устройство для обжига в соответствии с любым из пунктов [5]-[7], в котором разность давлений P1, представленная приведенным ниже уравнением (1), составляет больше чем 0 мм H2O и 900 мм H2O или менее:

P1 = (давление атмосферы внутри пространства) - (атмосферное давление с наружной стороны пространства) (1).

[8] Устройство для обжига в соответствии с любым из пунктов [5]-[8], в котором разность давлений P2, представленная приведенным ниже уравнением (2), составляет больше чем 0 мм H2O и 500 мм H2O или менее:

P2 = (давление герметичной камеры) - (давление внутри указанного пространства) (2).

[10] Устройство для обжига в соответствии с любым из пунктов [5]-[9], в котором концентрация кислорода в указанном пространстве составляет 1000 ч./млн или менее.

[11] Устройство для обжига в соответствии с любым из пунктов [1]-[10], дополнительно включающее узел для приложения ударного воздействия к обжиговой трубе.

[12] Способ изготовления оксидного катализатора, данный способ включает следующие стадии:

подачу предшественника катализатора, содержащего Mo, V, Nb, и Te и/или Sb из первого конца обжиговой трубы устройства для обжига в соответствии с любым из пунктов [1]-[11];

обжиг предшественника катализатора в обжиговой трубе, чтобы получить обожженный продукт;

вызывание прохождения предшественника катализатора и/или обожженного продукта через пространство, окруженное обжиговой трубой, колпаком и кольцом; и

выпуск обожженного продукта из пространства.

[13] Способ изготовления оксидного катализатора в соответствии с [12], в котором температуру обжига во время стадии обжига предшественника катализатора устанавливают при температуре плавления оксида по меньшей мере одного металлического элемента среди металлических элементов, включенных в оксидный катализатор и/или предшественник катализатора, или выше;

способ дополнительно включает стадию приложения ударного воздействия к обжиговой трубе наряду с тем, что величина f, представленная приведенным ниже уравнением (3), удовлетворяет условию 0,08≤f≤50:

f = (вибрационное ускорение)/C (3),

где вибрационное ускорение относится к вибрационному ускорению (м/с2) ударного воздействия, приложенного к обжиговой трубе; и C обозначает общую массу (единица измерения: % по массе) по меньшей мере одного металлического элемента в расчете на общую массу оксидного катализатора.

[14] Способ изготовления оксидного катализатора в соответствии с [13], в котором прикладывают ударное воздействие наряду с тем, что величина f удовлетворяет условию 0,1≤f≤40.

[15] Способ получения ненасыщенной кислоты или ненасыщенного нитрила, данный способ включает следующую стадию: приведение алкана или алкена в контакт с оксидным катализатором, приготовленным с применением способа в соответствии с любым из пунктов [12]-[14], чтобы выполнить реакцию газофазного каталитического окисления или реакцию газофазного каталитического аммоксидирования для получения соответствующей ненасыщенной кислоты или ненасыщенного нитрила.

Преимущества данного изобретения

В соответствии с устройством для обжига по данному изобретению могут быть предоставлены устройство для обжига, которое может поддерживать атмосферу в обжиговой трубе даже в течение долговременного функционирования, способ непрерывного изготовления катализатора, который производит целевой продукт при увеличенном выходе посредством применения такого устройства для обжига, и способа получения ненасыщенной кислоты или ненасыщенного нитрила посредством применения катализатора, полученного вышеуказанным способом изготовления.

Краткое описание чертежей

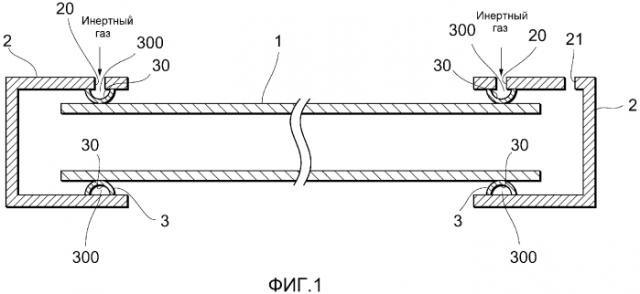

Фиг. 1 представляет собой схематический вид поперечного сечения, показывающий упрощенным образом один из примеров устройства для обжига в соответствии с вариантом осуществления данного изобретения;

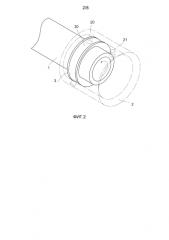

Фиг. 2 представляет собой схематический вид, показывающий в перспективе часть устройства для обжига, показанного на Фиг. 1;

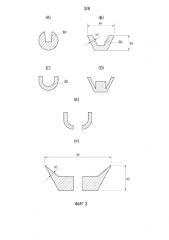

Фиг. 3 представляет собой схематические виды поперечного сечения, показывающие примеры модифицированных форм поперечного сечения кольца в соответствии с вариантом осуществления данного изобретения;

Фиг. 4 представляет собой схематический вид поперечного сечения, частично показывающий другой пример устройства для обжига в соответствии с вариантом осуществления данного изобретения;

Фиг. 5 представляет собой схематический вид поперечного сечения, частично показывающий еще один пример устройства для обжига в соответствии с вариантом осуществления данного изобретения;

Фиг. 6 представляет собой схематический вид поперечного сечения, показывающий поперечное сечение для разреза по линии X-X на Фиг. 5;

Фиг. 7 представляет собой схематический вид поперечного сечения, частично показывающий упрощенным образом один из примеров случая, когда опора уплотнения в соответствии с вариантом осуществления данного изобретения является полой;

Фиг. 8 представляет собой схематический вид поперечного сечения, частично показывающий другой пример устройства для обжига в соответствии с вариантом осуществления данного изобретения; и

Фиг. 9 представляет собой схематический вид поперечного сечения, показывающий еще один пример устройства для обжига в соответствии с вариантом осуществления данного изобретения;

Описание вариантов осуществления

Далее в данном документе варианты технического выполнения данного изобретения (далее в данном документе называемые вариантами осуществления данного изобретения) будут описаны конкретно при ссылках в случае необходимости на чертежи. На чертежах идентичные элементы имеют одинаковые цифровые обозначения, чтобы избежать частичного совпадения описаний. В дополнение к этому относительные положения, такие как сверху, снизу, слева и справа, основаны на относительных положениях, изображенных на чертежах, если не указано иное. Кроме того, соотношение размеров чертежей не ограничивается соотношением, указанным на чертежах. Более того, данное изобретение не ограничивается представленными ниже вариантами осуществления, и различные модификации могут быть применены в пределах объема его сущности.

[Устройство для обжига]

Фиг. 1 представляет собой схематический вид поперечного сечения, иллюстрирующий схематическим образом устройство для обжига по варианту осуществления данного изобретения в качестве примера. Это устройство для обжига включает обжиговую трубу 1, имеющую открытые концы на обеих концевых частях и пару колпаков 2, закрывающих каждый из обоих открытых концов обжиговой трубы 1. Как использовано в данном документе, выражение «колпак 2, закрывающий каждый открытый конец обжиговой трубы 1» означает, что, как показано на Фиг. 1 и Фиг. 2, 4, 5 и 7 по 9 ниже, открытый конец закрывается таким образом, что не вызывает непосредственное контактирование колпака 2 с краевой поверхностью открытого конца обжиговой трубы 1. Корпус обжиговой трубы 1 снабжен нагревателем (не показан). Исходный материал обжигают при том, что исходный материал, поданный через первый конец, протекает и достигает второго конца. Обжиговая труба 1 вращается в окружном направлении посредством применения продольной оси, что предоставляет возможность равномерного распределения тепла.

Обжиговая труба 1 может поддерживаться в горизонтальном положении. Когда порошок подвергается непрерывному обжигу и пропускается от первого конца обжиговой трубы 1 ко второму концу, обжиговая труба 1 может быть установлена таким образом, что ее продольное направление образует заданный угол по отношению к горизонтальному направлению, с тем, чтобы первый конец находился в позиции выше, чем позиция нижнего конца. Хотя угол поддержания обжиговой трубы 1 зависит от формы обожженного продукта и т.д., угол составляет предпочтительно от 0 до 70 градусов и более предпочтительно от 0,1 до 20 градусов.

Толщина стенки обжиговой трубы 1 не ограничивается особым образом, пока толщина имеет величину, достаточную, чтобы не вызывать повреждения посредством ударного воздействия, описанного ниже. Однако принимая во внимание ее долговечность, толщина составляет предпочтительно 2 мм или более и более предпочтительно 4 мм или более. В дополнение к этому с точки зрения предоставления достаточного ударного воздействия к внутреннему пространству обжиговой трубы 1 толщина стенки составляет предпочтительно 100 мм или менее и более предпочтительно 50 мм или менее. Материал обжиговой трубы 1 не ограничивается особым образом, если материал обладает термостойкостью и прочностью, которая не вызывает повреждения посредством ударного воздействия. Например, нержавеющая сталь (SUS) может быть предпочтительно использована. В случае образования коррозионного газа во время обжига материал, обладающий термостойкостью, устойчивостью к ударным воздействиям и коррозионной стойкостью может быть предпочтительно использован в качестве материала для обжиговой трубы. Примеры материала, который может быть предпочтительно использован, включают нержавеющие стали SUS304 и SUS310S. Любая форма может быть допустима, если обжиговая труба 1 является трубчатой. Форма поперечного сечения, перпендикулярного ее продольному направлению, не ограничивается. Однако цилиндрическая форма является предпочтительной, принимая во внимание доступность и простоту поддержания характеристик уплотнения вращающейся части.

Подходящий размер и материал и т.д. обжиговой трубы 1 могут быть выбраны в зависимости от видов объектов обжига условий обжига или объемов производства. Однако в случае устройства для обжига, которое производит оксидный катализатор, как описано ниже, внутренний диаметр составляет предпочтительно от 70 до 2000 мм и более предпочтительно от 100 до 1200 мм, и длина составляет предпочтительно от 200 до 10000 мм и более предпочтительно от 800 до 8000 мм.

Для того чтобы быть в состоянии закрыть концевую часть обжиговой трубы 1, колпак 2 имеет внутренний диаметр больше, чем внешний диаметр обжиговой трубы 1. В дополнение к этому кольцо 3 кольцевого элемента устанавливают в зазоре между колпаком 2 и обжиговой трубой 1. Это кольцо 3 уплотняет зазор между обжиговой трубой 1 и колпаком 2. Для того чтобы поддерживать атмосферу в зазоре между колпаком 2 и обжиговой трубой 1, предпочтительно заполнять зазор между колпаком 2 и кольцом 3 инертным газом в случае, когда обжиговая труба 1 имеет эксцентричную ось вращения, положение обжиговой трубы 1 мгновенно изменяется посредством описанного ниже ударного воздействия на обжиговую трубу 1 или нагревание вызывает расширение или сжатие обжиговой трубы 1 параллельно и/или перпендикулярно оси в продольном направлении. Внутренний диаметр колпака 2 устанавливают при большей величине, чем сумма внешнего диаметра обжиговой трубы 1 и двойной величины толщины кольца 3. Это предпочтительно с течки зрения поддержания герметичности, когда колпак 2 перемещается к обжиговой трубе 1 в перпендикулярном и/или параллельном направлении по отношению к оси вращения обжиговой трубы 1, или обжиговая труба 1 и/или колпак 2 расширяется или сжимается. Когда внутренний диаметр колпака 2 соответствует вышеуказанной предпочтительной величине, он предпочтительно имеет величину, которая на 0-500 мм больше, чем сумма внешнего диаметра обжиговой трубы 1 и двойной величины толщины кольца 3, и более предпочтительно имеет величину, которая на 1-300 мм больше, чем указанная сумма. Пространство герметизировано кольцом 3, чтобы поддерживать атмосферу внутри колпака 2. Принимая это во внимание, колпак 2 предпочтительно имеет форму, сходную с формой концевой части обжиговой трубы 1. Например, если обжиговая труба 1 является цилиндрической, то колпак 2 также предпочтительно является цилиндрическим.

Для того чтобы поддерживать пространство, окруженное обжиговой трубой 1, колпаком 2 и кольцом 3, и герметичную камеру 300 (более конкретно описанную ниже), образованную между колпаком 2 и кольцом 3, при атмосфере инертного газа, колпак 2 снабжен впускным отверстием 21 для инертного газа, которое является подающим отверстием для подачи инертного газа в вышеуказанное пространство, и также снабжен впускным отверстием 20 для инертного газа, которое является подающим отверстием для подачи инертного газа в герметичную камеру 300. Как использовано в данном документе, выражение «пространство, окруженное обжиговой трубой, колпаком и кольцом» (далее в данном документе, называемое просто «определенным пространством») относится к включению внутреннего пространства обжиговой трубы. Положение впускного отверстия 21 для инертного газа не ограничивается особым образом. Однако предпочтительно предоставлять впускное отверстие 21 для инертного газа в такой позиции, что определенное пространство может быть в достаточное мере замещено и/или заполнено инертным газом. Когда принимают во внимание форму, размер и объект обжига обжиговой трубы 1, положение, число, размер и объемный расход инертного газа для впускного отверстия 21 для инертного газа могут быть отрегулированы подходящим образом.

Впускное отверстие 21 для инертного газа предпочтительно располагают в такой позиции, чтобы предотвращать загрязнение порошком на поверхности контакта между кольцом 3 и колпаком 2, или же впускное отверстие располагают предпочтительно вблизи поверхности контакта, чтобы предотвращать загрязнение, которое вызывает поток газа, с тем, чтобы предотвращать загрязнение порошком. Для того чтобы предотвращать загрязнение порошком, впускное отверстие 26 для инертного газа, как описано ниже, может быть дополнительно установлено в качестве замены или в дополнение к впускному отверстию 21 для инертного газа. Впускное отверстие 21 для инертного газа может поддерживать определенное пространство при атмосфере инертного газа и может предотвращать вышеуказанное загрязнение порошком. В зависимости от размера структуры и требуемого объема инертного газа и т.д. устройства для обжига, то, устанавливаются ли впускные отверстия 21 и 26 для инертного газа или нет, может выбрано подходящим образом. Однако с точки зрения создания непременной циркуляции инертного газа в определенном пространстве предпочтительно устанавливают каждое из впускных отверстий 21 и 26 для инертного газа.

Для того чтобы поддерживать внутри вышеуказанного определенного пространства атмосферу инертного газа, предпочтительно циркулировать инертный газ, когда принимают во внимание очень малое количество загрязняющего воздуха с внешней стороны определенного пространства и газ, образованный в обжиговой трубе 1 во время обжига. Соответственно, колпак 2 предпочтительно снабжают выпускным отверстием для газа (не показано), или впускное отверстие 21 для инертного газа может служить дополнительно в качестве выпускного отверстия для газа. Одно или несколько выпускных отверстий для газа может быть предоставлено. Каждое из выпускных отверстий для газа может быть расположено на колпаке 2 на обеих концевых частях или на любой одной концевой части. Предпочтительно регулировать подходящим образом положение, число и размер выпускных отверстий для газа посредством принятия во внимание формы, размера и объекта обжига обжиговой трубы 1 с учетом следующих аспектов: загрязнение воздухом вследствие притока окружающего воздуха может быть уменьшено; газ внутри определенного пространства может быть выпущен при достаточной скорости; поток газа может быть создан таким образом, чтобы предоставлять возможность всем областям определенного пространства быть равномерно замещенными инертным газом; и других. Относительное расположение впускного отверстия и выпускного отверстия не ограничивается особым образом. Однако с точки зрения обеспечения циркуляции инертного газа, в случае, в котором имеется лишь одно выпускное отверстие, предпочтительно располагать выпускное отверстие на противоположной стороне поверхности, имеющей впускное отверстие (т.е. поверхности, перпендикулярной продольному направлению обжиговой трубы 1). В дополнение к этому в зависимости от потребности впускное отверстие и/или выпускное отверстие для газа может иметь такую форму, что сопло выступает в обжиговую трубу 1 и/или колпак 2. Длина сопла может быть отрегулирована таким образом, чтобы достигать предпочтительной позиции расположения переднего конца выступающего сопла в случае оказания влияния на условия обжига. Это обусловлено тем, что имеют место изменения, зависящие от позиции, в газовом потоке определенном пространстве, так что компоненты и концентрации инертного газа в определенном пространстве и газа, образованного во время обжига и т.д. изменяются, и распределение температуры в обжиговой трубе 1 изменяется. То же самое применимо к длине сопла, когда компоненты, такие как газ, образованный при определенном положении обжиговой трубы 1 во время обжига, предназначены для селективного удаления. Газ, выпускаемый из выпускного отверстия, может быть загрязнен порошком, инжектированным в обжиговую трубу. Соответственно, выходной канал для потока газа из выпускного отверстия может быть снабжен сепаратором газ/твердое вещество, таким как циклон. Порошок, отделенный сепаратором газ/твердое вещество, может быть собран отдельно или может быть повторно введен в обжиговую трубу 1. В дополнение к этому в зависимости от потребности, для того чтобы обеспечить возможность выбора, будет ли порошок собираться отдельно или вводиться повторно в обжиговую трубу, может быть установлен трехходовой клапан или т.п.

Сопло может быть установлено таким образом, чтобы анализировать газообразные компоненты в вышеуказанном определенном пространстве. Это сопло предоставляет возможность обнаружения токсичного газа в случае, когда имеет место возможность генерации токсичного газа в определенном пространстве, и также может быть определена концентрация загрязняющего кислорода в определенном пространстве по какой-либо причине. Впускное отверстие 21 для инертного газа и/или выпускное отверстие может также выполнять эту функцию.

Материал колпака 2 не ограничивается особым образом. Однако материал предпочтительно обладает достаточной прочностью, термостойкостью и коррозионной стойкостью таким же образом, что и в случае обжиговой трубы 1, и нержавеющая сталь (SUS) является особенно предпочтительной. Толщина стенки колпака не ограничивается особым образом, пока она предоставляет достаточную прочность, однако в общем составляет предпочтительно от 0,1 до 500 мм и более предпочтительно от 0,2 до 100 мм.

Колпак 2 может быть снабжен нагревательным узлом, с учетом объекта обжига и компонентов, таких как газ и жидкость, образующихся во время обжига. Например, вода и газ, такой как аммиак, образуются в обжиговой трубе 1 во время обжига; и эти вещества образуют порошок и отложения на поверхности стенки или в выпускном сопле. Это обусловлено тем, что они конденсируются посредством охлаждения в выпускном сопле и/или колпаке 2, которые не нагреваются вследствие того, что они находятся вне нагревателя, посредством чего сдерживается протекание порошка и/или инертного газа и отходящего газа. В таком случае вышеуказанной ситуации можно избежать посредством нагревания колпака 2. В дополнение к этому колпак 2 может нагреваться для того, чтобы достигнуть желательного профиля температуры. Узел для нагревания не ограничивается особым образом и может быть подходящим образом выбран в зависимости от цели. Тем не менее, могут быть, например, применены следующие средства, включающие стадии: наматывания линейного подогревателя или трубы вокруг колпака 2; и последующего пропускания пара через трубу. Оба из пары колпаков 2 могут нагреваться, или может нагреваться лишь один колпак 2. В дополнение к этому в случае образования отложений ударное воздействие может быть приложено к соответствующему месту колпака таким образом, чтобы удалить отложения от поверхности стенки колпака и выпускного сопла. В качестве метода приложения ударного воздействия может быть использован обычный метод, который создает достаточное усилие, чтобы удалить отложения, посредством применения пневматического стряхивателя, молота или ударного устройства и т.д.

Кольцо 3 имеет канавку 30 вдоль ее окружного направления, которая имеет отверстие со стороны колпака 2. Канавка 30 имеет по существу V- или U-образное поперечное сечение. Канавка 30 образована вдоль окружности кольца 3. Обе стороны канавки 30 контактируют с внутренней поверхностью колпака 2. Как использовано в данном документе, выражение «контактирует с» колпаком относится к включению вариантов осуществления с контактированием с внутренней поверхностью основы колпака, а также с контактированием с выступом или частью сопла, которым снабжен колпак. Герметичная камера 300 сформирована как пространство, окруженное колпаком 2 и канавкой 30. Впускное отверстие 20 для инертного газа расположено в месте, в котором инертный газ может быть подан в герметичную камеру 300, и функционирует в качестве отверстия для подачи инертного газа.

Одно или несколько впускных отверстий 20 для инертного газа могут быть предоставлены. Когда принимают во внимание форму и размер кольца 3, число, размер и объемный расход инертного газа для впускного отверстия 20 для инертного газа могут быть отрегулированы соответствующим образом. Когда принимается во внимание влияние очень малого количества загрязняющего воздуха от среды с наружной стороны канавки 30 и т.д., предпочтительно циркулировать инертный газ в герметичной камере 300, и, соответственно, предпочтительно устанавливают выпускное отверстие для газа (не показано). Предпочтительно регулировать подходящим образом положение, число и размер выпускных отверстий для газа посредством принятия во внимание формы и размера и т.д. кольца 3 с учетом следующих аспектов: загрязнение воздухом вследствие притока окружающего воздуха может быть уменьшено; газ внутри герметичной камеры 300 может быть выпущен при достаточной скорости; поток газа может быть создан таким образом, чтобы предоставлять возможность всем областям герметичной камеры 300 быть равномерно замещенными инертным газом; и других.

В дополнение к этому с точки зрения предотвращения повреждения кольца 3 и смещения от колпака 2 и т.д. предпочтительно размещать впускное отверстие 20 для инертного газа на наиболее глубокой части канавки 30 или центре канавки 30 в направлении ширины таким образом, чтобы вдувать инжектируемый инертный газ к этим местам. В соответствии с этим расположением, инертному газу предоставляется возможность оказания равномерного нажимного действия на кольцо 3 в направлении его ширины. Это может уменьшать отклонение, которое может происходить, когда инертный газ вдувается лишь на одной стороне кольца 3 в направлении ширины.

Возможна установка сопла, чтобы анализировать газообразные компоненты в герметичной камере 300. Это сопло, например, предоставляет возможность обнаружения токсичного газа в случае, когда имеет место возможность генерации токсичного газа в герметичной камере, и также может быть определена концентрация загрязняющего кислорода в герметичной камере по какой-либо причине. Впускное отверстие 20 для инертного газа и/или выпускное отверстие может также выполнять эту функцию.

Инертный газ вводят в герметичную камеру 300. Соответственно, если там образуется зазор между кольцом 3 и колпаком 2, инертный газ протекает в колпак 2. В результате атмосфера инертного газа может поддерживаться в определенном пространстве. Помимо этого поверхность контакта между колпаком 2 и кольцом 3 может изнашиваться вследствие непрерывного вращения в течение длительного периода. Обжиговая труба 1 и колпак 2 могут расширяться/сжиматься вследствие увеличения или уменьшения тепла во время обжига или при завершении обжига. Кроме того, обжиговая труба 1 может быть деформирована на некоторое время или быть смещена от центра оси вращения вследствие ударного воздействия, приложенного к обжиговой трубе 1, как описано ниже. Для вышеуказанных случаев, посредством соответствующего поддержания/регулирования давлений газа в вышеуказанном определенном пространстве и герметичной камере 300, обе стороны канавки 30 прижаты надлежащим образом на поверхности контакта с колпаком 2, что не позволяет образовываться зазору, и продолжает предотвращать контакт с окружающим воздухом. А именно, можно ожидать, что характеристики уплотнения остаются прежними.

Материал кольца 3 не ограничивается особым образом. Однако предпочтительными являются материалы, обладающие достаточной прочностью, термостойкостью и коррозионной стойкостью и обладающие гибкостью и адгезионными свойствами. Примеры материала включают фторсодержащий каучук, нитриловый каучук, гидрогенизированный нитриловый каучук и этиленпропилен. Фторсодержащий каучук является особенно предпочтительным.

Фиг. 2 представляет собой схематический перспективный вид, показывающий в перспективе часть устройства для обжига, показанного на Фиг. 1; Как показано на Фиг. 2, кольцо 3 закреплено непосредственно на обжиговой трубе 1. Следовательно, как кольцо 3, так и обжиговая труба 1 вращаются вдоль их окружного направления. В противоположность этому колпак 2 не вращается, так что трение возникает на поверхности контакта между кольцом 3 и колпаком 2. Однако поскольку герметичная камера 300 поддерживается в состоянии, в котором она заполнена инертным газом, возникновение зазора между кольцом 3 и колпаком 2 приводит лишь к просачиванию инертного газа в колпак 2. Поэтому атмосфера внутри обжиговой трубы 1 не подвергается воздействию. Для того чтобы закрепить кольцо на обжиговой трубе 1, может быть установлено кольцо 3, имеющее внутренний диаметр, примерно равный внешнему диаметру обжиговой трубы 1, или кольцо 3 может быть установлено посредством предоставления канавки, которая делает возможным вставку кольца 3 в обжиговую трубу 1. В качестве альтернативы, кольцо 3, обладающее гибкостью и имеющее внутренний диаметр, меньше, чем внешний диаметр обжиговой трубы 1, может быть закреплено на обжиговой трубе 1 при использовании его гибкости.

При обладании окружной канавки 30 кольцо 3 может иметь любую форму. Фиг. 3 представляет собой схематические виды поперечного сечения, показывающие формы кольца 3 в поперечном сечении в модифицированном варианте осуществления. Например, как проиллюстрировано на Фиг. 3(A), (B) и (C), форма кольца 3 в поперечном сечении может быть кругом с выемками, V-образной формой, имеющей прямую линию на дне, или U-образной формой. Может быть допустима форма, проиллюстрированная на Фиг. 3(D). Кольцо 3 может иметь разные толщины стенки в зависимости от его формы. Толщина стенки может быть подходящим образом определена в зависимости, помимо формы кольца 3, от внутреннего диаметра и длины обжиговой трубы 1 и/или колпака 2. В общем, с точки зрения прочности и характеристик уплотнения толщина стенки в наиболее тонкой части (например, d1, на Фиг. 3(B)) составляет предпочтительно 0,1 мм или более. С точки зрения гибкости толщина стенки наиболее толстой части составляет предпочтительно 200 мм или менее, и толщина стенки более предпочтительно составляет от 0,5 до 50 мм. С точки зрения поддержания герметичности даже во время ударного воздействия на обжиговую трубу 1 толщина стенки кольца 3 составляет предпочтительно от 1,5 до 50 мм.

Ширина (например, w, на Фиг. 3(B)) и высота (например, d2, на Фиг. 3(B)) поперечного сечения кольца 3 не ограничиваются особым образом, пока они могут поддерживать характеристики уплотнения аналогичным образом. Также они могут быть подходящим образом установлены в зависимости от внутреннего диаметра и длины и т.д., обжиговой трубы 1 и/или колпака 2. В общем, с точки зрения простоты поддержания прочности, гибкости и характеристик уплотнения ширина составляет предпочтительно от 10 до 500 мм, и высота составляет предпочтительно от 5 до 400 мм. С точки зрения поддержания герметичности даже во время ударного воздействия на обжиговую трубу 1 ширина и высота кольца 3 составляют предпочтительно от 20 до 200 мм и от 10 до 150 мм соответственно.

Фиг. 4 представляет собой схематический частичный вид поперечного сечения, показывающий другой вариант осуществления устройства для обжига в соответствии с данным изобретением. Устройство для обжига, показанное на Фиг. 4, имеет такую же структуру, что и в варианте осуществления на Фиг. 1, за исключением того, что колпак 2 снабжен парой выступов 22, которые сцеплены с кольцом 3. Соответственно, лишь различия описаны ниже. Выступы 22 предоставлены таким образом, что выступают от внутренней поверхности колпака 2 к внутренней части в окружном направлении (т.е. в направлении к внешней поверхности) обжиговой трубы 1. Предпочтительно иметь кольцевые выступы 22, которые предоставлены сплошным образом на протяжении внутренней поверхности колпака 2 в окружном направлении. Ширина между первым выступом 22 и вторым выступом 22 равна ширине кольца 3, и обе стороны канавки 30 приходят в контакт с первым и вторым выступами 22. Как показано в устройстве на Фиг. 4, кольцо 3 приводят в контакт с выступами 22, и герметичную камеру 300 заполняют инертным газом, чтобы иметь более высокое давление в герметичной камере 300, чем давление окружающей среды. В этих случаях кольцо 3, ширина канавки 30 которого сделана увеличивающейся под действием давления, прижимается к выступам 22, так что эффект блокирования кольцом 3 просачивания окружающего воздуха увеличивается. При этом с точки зрения предотвращения повреждения кольца 3 и смещения от колпака 2 и т.д. предпочтительно размещать впускное отверстие 20 для инертного газа на наиболее глубокой части канавки 30 или центре канавки 30 в направлении ширины таким образом, чтобы вдувать инжектируемый инертный газ к этим местам. В соответствии с этим расположением, инертному газу предоставляется возможность