Способ очистки трубопровода (варианты) и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к нефтегазодобывающей промышленности, в частности к очистке внутренней поверхности трубопроводов от различных отложений с использованием колтюбинговой установки. При очистке трубопровода размещают колтюбинговую установку с комплексом оборудования над участком трубопровода. Формируют котлован и удаляют отрезок трубопровода. На торце трубопровода устанавливают задвижку и тройник. К рабочему концу безмуфтовой длинномерной трубы БДТ подсоединяют устройство для очистки, которое состоит из двухступенчатого шламонакопителя ДШ и коронки. Устройство вводят в направляющую трубу НТ, выполненную в форме дуги с центральным углом 90°. Верхний конец НТ соединяют с инжектором, а нижний - с тройником. Боковой отвод тройника, посредством выкидной линии, соединяют с приемной емкостью, установленной на поверхности. Открывают задвижку и подают жидкость по БДТ с одновременным перемещением устройства по НТ к месту разрушения отложений в трубопроводе. Разрушение отложений и вынос шлама в ДШ осуществляют посредством коронки. Коронка имеет внутреннее коническое углубление, на образующих которого закреплены режущие прямолинейные износостойкие вставки, а также симметрично расположенные относительно оси устройства параллельные сквозные отверстия. Сквозные отверстия выполнены с расширением к внутренней поверхности коронки и образованием гидравлической связи осевого канала устройства с внутренней полостью ДШ. Одна из ступеней ДШ представлена неподвижным шламосборником, а другая - центробежным сепаратором. Контролируют давление подаваемой жидкости, и при резком его увеличении подачу жидкости прекращают. Указанное устройство возвращают в НТ. Закрывают задвижку и отсоединяют нижний конец НТ от тройника. Поднимают НТ с устройством на поверхность и удаляют шлам из ДШ. Подсоединяют нижний конец НТ с устройством к тройнику и открывают задвижку. Цикл операций проводят многократно, до полной очистки трубопровода. Проводят демонтаж оборудования и восстанавливают трубопровод, а котлован засыпают. Технический результат: повышение эффективности очистки трубопровода. 3 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности и предназначено для очистки внутренней поверхности трубопроводов от различных отложений с использованием колтюбинговой установки.

Анализ существующего уровня показал следующее:

- известен способ очистки трубопровода, в котором производят механическое рыхление осадка в трубе и удаление его из зоны очистки с использованием вала с винтовой поверхностью, который преобразует вращение, передаваемое гибким валом, во вращательно-поступательное, передвигая гибкий вал, и винтовой поверхностью разрыхляет образованные в трубе отложения (п. РФ №2394656 «Способ очистки самотечных трубопроводов и устройство для его применения» от 18.08.2008 по кл. В08В 9/049, опубл. 20.07.2010).

Недостатком указанного способа является низкая эффективность очистки трубопровода, обусловленная тем, что при очистке трубопровода с твердыми отложениями, занимающими почти весь его объем, вал с винтовой поверхностью протолкнуть в трубопровод не представится возможным. По данному способу с использованием вышеуказанного устройства невозможно провести очистку трубопровода большой протяженности.

Известен способ очистки трубопровода, в котором удаление отложений осуществляют посредством перемещения очистного устройства по трубопроводу путем подачи в него потока жидкости и газа (п. РФ №2452589 «Способ очистки трубопровода и устройство для его осуществления» от 29.10.2010 по кл. В08В 9/00, опубл. 10.06.2012). Необходимые давления и расход жидкости и газа обеспечивают путем последовательной их подачи в полости, образованные коаксиально установленными за трубоочистным устройством рукавами. Путем изменения диаметров рукавов за счет изменения давления текучего агента, воздействующего на рукава, увеличивают или уменьшают объем полостей, образованных рукавами, и за счет этого изменения подают воду и газ на очистное устройство. Способ осуществляют устройством, содержащим рукава, образующие полости с трубопроводом, и камеру, полость которой сообщена с системой подачи газа. Полость трубопровода и полость, образованная внешним и внутренним рукавами, сообщены с системами подачи жидкости. Устройство оснащено приводным реверсивным барабаном с гибкой связью для соединения с концами рукавов.

Недостатком указанного способа является относительно невысокая эффективность очистки трубопровода. При реализации способа невозможно удалить твердые отложения в трубопроводе, так как в рукавах невозможно создать большие давления для перемещения устройства. Конструкция устройства недостаточно жесткая и прочная, ввиду чего очистка трубопровода при отложениях, занимающих большой внутренний объем трубопровода, невозможна, так как данное устройство будет не работоспособно.

Известен способ очистки трубопровода, в котором устройство по желобу (направляющей) проталкивают в трубопровод и осуществляют перемещение рабочего органа вдоль трубы, с разрушением по пути образованных в трубе отложений ударными импульсами, которые наносят в тангенциальном направлении, при этом возникшую отдачу гасят тангенциальными силами, приложенными к рабочему органу (п. РФ №2147649 «Способ очистки водопроводных, канализационных и прочих труб и устройство для его реализации (варианты)» от 22.01.1998 по кл. E03F 9/00, В08В 9/00, опубл. 20.04.2000). Перед операцией разрушения отложений в трубе натягивают энергоподающие рукава, на которых смонтированы цилиндрические втулки, не соединенные между собой, с последующим проталкиванием их совместно с рабочим органом. Для очистки трубопровода используют устройство, рабочий орган которого имеет по крайней мере один режущий элемент, выполненный в виде режущей кромки, привод и элемент подающий энергоноситель.

Недостатками вышеуказанного способа является недостаточно высокая эффективность очистки трубопровода, обусловленная следующими причинами:

- невозможность удаления твердых отложений, так как устройство внедряется в отложения по касательной, а не по нормали, оно будет скользить по отложениям, а не разрушать их. Кроме того, устройство совершает возвратно-поступательное движение, ввиду чего недостаточно места и времени, чтобы накопить большую энергию для удара, т.е. удары будут слабыми и прочные отложения удалить не удастся;

- сложность очистки нижней части трубопровода (диаметра 800 мм и более) и с высокой степенью заиливания (свыше 50% сечения трубы);

- невозможность очистки трубопровода большой протяженности, ввиду того что длина рукавов рассчитана на очистку трубопровода от колодца к колодцу, а не на километры, как в промысловом трубопроводе;

- в относительно узких проходах возможно заклинивание рабочего органа кусками разрушенных отложений, попадающих между корпусом и очищаемой стенкой;

- для реализации способа необходим большой расход промывочной жидкости для транспортировки разрыхленных частиц, а также наличие двух насосов, одного для подачи жидкости, а другого для откачивания пульпы через отводящую магистраль.

Известно устройство для очистки трубопровода, которое содержит полый корпус, на переднем конце которого установлена с возможностью вращения посредством тангенциально расположенных реактивных сопл очистная головка с режущими элементами и каналами для подачи жидкости (см. а.с. №1539308 «Устройство для очистки внутренних полостей от отложений» от 10.11 1985, по кл. Е21В 37/02, опубл. 30.01.1990). Корпус снабжен манжетой для уплотнения и выполнен с каналами, сообщающимися с его полостью и расположенными со смещением относительно каналов очистной головки. Очистная головка установлена с возможностью ограниченного осевого перемещения относительно корпуса и подпружинена. Каналы корпуса и очистной головки расположены с возможностью сообщения.

Недостатком указанного устройства является невысокая эффективность очистки трубопровода ввиду того, что вращение режущей головки осуществляется с помощью вытекающей жидкости из сопел, однако их мощность небольшая и будет недостаточной для разрушения твердых и объемных отложений.

Известна установка для очистки трубопроводов, которая содержит гидроснаряд с носовой решеткой, в корпусе которого расположена нагнетательная камера с установленным в ней форсуночным наконечником с соплами, соединенный с нагнетательным шлангом, и эжекторный наконечник с соплами, соединенный с пульпопроводом (см. а.с. №1750750 «Установка для очистки внутренней поверхности трубопроводов» от 27.04.1990 по кл. В08В 9/04, E02F 3/02, оп. 30.07.1992), В пульпопроводе последовательно установлены одна за другой по всей его длине эжекторные вставки, внутри которых расположены эжекторные сопла, соединенные с нагнетательным шлангом. Установка содержит самораздвижной очистной нож с фигурными режущими элементами.

Недостатком указанного устройства является недостаточно высокая эффективность очистки трубопровода ввиду того, что данная установка обладает малой мощностью, так как большие давления в шлангах создать нельзя. Следовательно, разрушить твердые отложения, имеющие высокую прочность невозможно.

Известно устройство для очистки трубопроводов, которое содержит по меньшей мере одну катушку с размещенным на ней рукавом высокого давления с возможностью подачи в него рабочего агента, узел подачи рукава высокого давления, вращающийся гидромонитор, смонтированный на конце рукава высокого давления и сливное устройство для отработанного реагента (см. п. РФ №2403101 «Устройство для очистки внутренней поверхности гибких полимерно-металлических труб ГПТМ от 16.02.2009 по кл. В08В 9/00, опубл. 10.11.2010).

Недостатком указанного устройства является недостаточно высокая эффективность очистки трубопровода, обусловленная следующим:

- длина очищаемого трубопровода зависит от изгибной жесткости применяемого гибкого трубопровода, определяемой по общеизвестной формуле: B=E·J, где E - модуль упругости материала, МПа; J - момент инерции поперечного сечения. Модуль упругости резины равен 10 МПа, стали - 200000 МПа. Несмотря на то, что оплетки рукавов высокого давления выполнены из стальных проволок, большая часть сечения выполнена из резины. Поэтому при равных наружных диаметрах изгибная жесткость рукавов высокого давления на несколько порядков меньше изгибной жесткости БДТ. Следовательно, применение рукавов высокого давления для очистки позволит очистить меньшую длину трубопровода по сравнению с БДТ.

- Очищающая способность полости трубопровода характеризуется двумя факторами - разрыхлением и разрушением плотных осадков и наслоений, а также удалением потоком промывочной жидкости разрыхленных осадков и наслоений (гидротранспорт). Возможность гидротранспорта частиц при прочих равных условиях определяется величиной расхода промывочной жидкости. Чем выше расход подводимой жидкости, тем более массивные частицы могут быть удалены потоком. Величина расхода подводимой жидкости зависит от допускаемого давления для гибкого трубопровода. Для БДТ допускаемое давление значительно выше, чем для рукава высокого давления, поэтому очистка полости трубопровода с помощью БДТ позволит удалять частицы большей массы, большей плотности и размера.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является повышение эффективности очистки трубопровода за счет:

- обеспечения высокой степени очистки внутренней поверхности трубопроводов от отложений любой прочности;

- возможности очистки трубопроводов большого диаметра и большой протяженности;

- исключения заклинивания устройства в трубопроводе.

Указанный технический результат достигается тем, что в предлагаемом способе очистки трубопровода по первому варианту проводят следующие операции:

- размещают колтюбинговую установку с комплексом оборудования над выбранным участком трубопровода;

- освобождают часть трубопровода от грунта путем формирования котлована;

- удаляют отрезок трубопровода, после чего на торце трубопровода устанавливают задвижку и тройник;

- к рабочему концу безмуфтовой длинномерной трубы БДТ, пропущенной через инжектор колтюбинговой установки, подсоединяют устройство для очистки, включающее двухступенчатый шламонакопитель и коронку;

- вводят его в направляющую трубу, выполненную в форме дуги с центральным углом 90°, причем радиус изгиба направляющей трубы выбирают из условия, при котором максимальные напряжения в стенке БДТ, изогнутой по радиусу изгиба направляющей трубы, не превышают предел текучести материала БДТ;

- верхний конец направляющей трубы соединяют с инжектором, а нижний - с тройником, при этом боковой отвод тройника, посредством выкидной линии, соединяют с приемной емкостью, установленной на поверхности;

- открывают задвижку и подают жидкость по БДТ с одновременным перемещением указанного устройства по направляющей трубе к месту разрушения отложений в трубопроводе;

- разрушение отложений и вынос шлама в двухступенчатый шламонакопитель осуществляют посредством коронки, имеющей внутреннее коническое углубление, на образующих которого закреплены режущие прямолинейные износостойкие вставки, а также симметрично расположенные относительно оси указанного устройства параллельные сквозные отверстия, выполненные с расширением к ее внутренней поверхности и образованием гидравлической связи осевого канала указанного устройства с внутренней полостью двухступенчатого шламонакопителя, одна из ступеней которого представлена неподвижным шламосборником, а другая - центробежным сепаратором;

- контролируют давление подаваемой жидкости, и при резком его увеличении подачу жидкости прекращают;

- указанное устройство возвращают в направляющую трубу, после чего закрывают задвижку и отсоединяют нижний конец направляющей трубы от тройника с последующим ее подъемом на поверхность и удалением шлама из двухступенчатого шламонакопителя;

- снова подсоединяют нижний конец направляющей трубы с указанным устройством к тройнику и открывают задвижку;

- повторно проводят операции по очистке трубопровода, причем цикл операций проводят многократно, до достижения полной его очистки;

- проводят демонтаж оборудования и восстанавливают трубопровод;

- котлован засыпают.

Указанный технический результат достигается тем, что в предлагаемом способе очистки трубопровода по второму варианту проводят следующие операции:

- размещают колтюбинговую установку с комплексом оборудования над выбранным участком трубопровода;

- освобождают часть трубопровода от грунта путем формирования котлована;

- на верхней поверхности трубопровода вырезают отверстие;

- к рабочему концу безмуфтовой длинномерной трубы БДТ, пропущенной через инжектор колтюбинговой установки, подсоединяют устройство для очистки, включающее двухступенчатый шламонакопитель и коронку;

- вводят его в направляющую трубу, выполненную разъемной и состоящую из верхней и нижней частей, соединенных между собой посредством задвижки и тройника, при этом направляющая труба в сборе имеет форму дуги с центральным углом 90°, причем радиус изгиба направляющей трубы выбирают из условия, при котором максимальные напряжения в стенке БДТ, изогнутой по радиусу изгиба направляющей трубы, не превышают предел текучести материала БДТ;

- верхний конец направляющей трубы соединяют с инжектором, а нижний - вваривают в отверстие трубопровода;

- боковой отвод тройника, посредством выкидной линии, соединяют с приемной емкостью, установленной на поверхности;

- открывают задвижку и подают жидкость по БДТ с одновременным перемещением указанного устройства по направляющей трубе к месту разрушения отложений в трубопроводе;

- разрушение отложений и вынос шлама в двухступенчатый шламонакопитель осуществляют посредством коронки, имеющей внутреннее коническое углубление, на образующих которого закреплены режущие прямолинейные износостойкие вставки, а также симметрично расположенные относительно оси указанного устройства параллельные сквозные отверстия, выполненные с расширением к ее внутренней поверхности и образованием гидравлической связи осевого канала указанного устройства с внутренней полостью двухступенчатого шламонакопителя, одна из ступеней которого представлена неподвижным шламосборником, а другая - центробежным сепаратором;

- контролируют давление подаваемой жидкости, и при резком его увеличении подачу жидкости прекращают;

- указанное устройство возвращают в верхнюю часть направляющей трубы, после чего закрывают задвижку и отсоединяют нижний конец верхней части направляющей трубы от тройника с последующим ее подъемом на поверхность и удалением шлама из двухступенчатого шламонакопителя;

- снова подсоединяют нижний конец верхней части направляющей трубы с указанным устройством к тройнику и открывают задвижку;

- повторно проводят операции по очистке трубопровода, причем цикл операций проводят многократно, до достижения полной его очистки;

- задвижку закрывают и проводят демонтаж верхней части направляющей трубы с оборудованием;

- котлован засыпают.

Указанный технический результат достигается с помощью предлагаемого устройства для очистки трубопровода, включающего:

- двухступенчатый шламонакопитель, состоящий из неподвижного шламосборника и центробежного сепаратора, связанных между собой с образованием внутренней полости;

- и коронку, жестко соединенную с двухступенчатым шламонакопителем;

- неподвижный шламосборник имеет кольцевую проточку на внутренней торцевой поверхности под подшипник скольжения, установленный с возможностью охвата наружной торцевой поверхности центробежного сепаратора и обеспечением вращения последнего вместе с коронкой относительно неподвижного шламосборника;

- на наружной поверхности центробежного сепаратора установлен фильтр, упирающийся одним торцом в подшипник скольжения, а другим - в ограничительное кольцо, приваренное к наружной поверхности центробежного сепаратора;

- в стенке центробежного сепаратора напротив фильтра выполнены сквозные радиальные отверстия;

- во внутренней полости двухступенчатого шламонакопителя соосно установлены силовая труба и винтовой забойный двигатель, причем статор винтового забойного двигателя жестко соединен с выходным концом силовой трубы, а ротор - с коронкой, с образованием осевого канала;

- коронка имеет внутреннее коническое углубление, на образующих которого закреплены режущие прямолинейные износостойкие вставки, а также симметрично расположенные относительно оси устройства параллельные сквозные отверстия, выполненные с расширением к внутренней поверхности коронки и образованием гидравлической связи осевого канала указанного устройства с внутренней полостью двухступенчатого шламонакопителя;

- на силовой трубе на уровне входа и выхода в неподвижный шламосборник жестко закреплены центраторы, выполненные в виде радиально расположенных пластин;

- на входном конце силовой трубы установлена муфта, поджимающая неподвижный шламосборник через стопорное кольцо и обеспечивающая соединение указанного устройства с безмуфтовой длинномерной трубой.

Таким образом, заявляемые технические решения соответствуют критерию новизны.

Анализ изобретательского уровня показал следующее: из источников патентной документации и научно-технической литературы не выявлены технические решения, имеющие в своей основе признаки, совпадающие с признаками заявляемого технического решения, обеспечивающими достигаемый технический результат. Таким образом, заявляемые существенные признаки не следуют явным образом из уровня техники, следовательно, каждое из заявленных изобретений соответствует условию изобретательского уровня.

Заявляемый способ очистки трубопровода (варианты) и конструкция устройства поясняются следующими чертежами:

на фиг. 1 представлена схема реализации способа очистки трубопровода по первому варианту,

где 1 - трубопровод, 2 - задвижка, 3 - тройник, 4 - БДТ, 5 - инжектор, 6 - устройство для очистки трубопровода, 7 - направляющая труба, 8 - выкидная линия, 9 - приемная емкость;

на фиг. 2 представлена схема реализации способа очистки трубопровода по второму варианту;

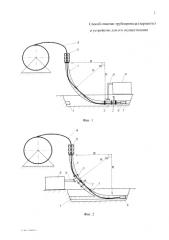

на фиг. 3 представлен продольный разрез устройства для очистки трубопровода.

Устройство для очистки трубопровода (фиг. 3) содержит двухступенчатый шламонакопитель, который состоит из неподвижного шламосборника 10 и центробежного сепаратора 11, связанных между собой с образованием внутренней полости «а». Двухступенчатый шламонакопитель жестко соединен с коронкой 12. Неподвижный шламосборник 10 имеет кольцевую проточку 13 на внутренней торцевой поверхности под подшипник скольжения 14. Подшипник скольжения 14 установлен с возможностью охвата наружной торцевой поверхности центробежного сепаратора 11 и обеспечивает вращение последнего вместе с коронкой 12 относительно неподвижного шламосборника 10. На наружной поверхности центробежного сепаратора 11 установлен фильтр 15, который упирается одним торцом в подшипник скольжения 14, а другим - в ограничительное кольцо 16, приваренное к наружной поверхности центробежного сепаратора 11. В стенке центробежного сепаратора 11 напротив фильтра 15 выполнены сквозные радиальные отверстия 17. Во внутренней полости «а» двухступенчатого шламонакопителя соосно установлены силовая труба 18 и винтовой забойный двигатель 19, статор 20 которого жестко соединен с выходным концом силовой трубы 18, а ротор 21 - с коронкой 12. Силовая труба 18, винтовой забойный двигатель 19 и коронка 12 имеют общий осевой канал 22. Коронка 12 имеет внутреннее коническое углубление, на поверхности которого закреплены режущие прямолинейные износостойкие вставки 23. Коронка 12 имеет симметрично расположенные относительно оси устройства параллельные сквозные отверстия 24, которые выполнены с расширением к внутренней поверхности коронки 12 и образованием гидравлической связи общего осевого канала 22 с внутренней полостью «а» двухступенчатого шламонакопителя. На силовой трубе 18 на уровне входа и выхода в неподвижный шламосборник 10 жестко закреплены центраторы 25. Центраторы 25 выполнены в виде радиально расположенных пластин. На входном конце силовой трубы 18 установлена муфта 26, которая поджимает неподвижный шламосборник 10 через стопорное кольцо 27 и обеспечивает соединение указанного устройства с БДТ 4.

Более подробно сущность заявляемого способа по первому варианту поясняется примером.

Необходимо очистить внутреннюю поверхность трубопровода 1 (фиг. 1) длиной 1500 м и условным проходом 150 мм. Подготавливают участок местности вблизи выбранной точки ввода устройства для очистки 6 в трубопровод 1 - планируют площадку для размещения комплекса оборудования: колтюбинговой установки, насосного агрегата (на фиг. 1 не показано), приемной емкости 9.

Освобождают часть трубопровода 1 от грунта путем формирования котлована и удаляют отрезок трубопровода 1. Фланец (условным проходом 150 мм) приваривают соосно к трубопроводу 1. Задвижку 2 условным проходом 150 мм крепят к фланцу. Тройник 3 (условный проход 150 мм) шпильками крепят к задвижке 2. Размещают приемную емкость 9 для жидкости объемом 30 м3 на подготовленной площадке. Боковой отвод тройника 3 обвязывают выкидной линией 8, оснащенной краном, с приемной емкостью 9. Кран закрывают, заполняют приемную емкость 9 жидкостью.

Для ввода устройства для очистки 6 в трубопровод 1 используют направляющую трубу 7 с условным проходом не менее 150 мм, изогнутую с радиусом изгиба Rт выбранным из условия, при котором максимальные напряжения в стенке БДТ 4, изогнутой по радиусу направляющей трубы 7, не превышают предел текучести материала БДТ 4. Центральный угол направляющей трубы 7 равен 90°, для того чтобы инжектор 5 располагался вертикально (выполнение требований эксплуатационной документации). Радиус изгиба Rт направляющей трубы 7 определяют по формуле:

где E - модуль упругости первого рода материала труб, для стали E=2,1·105 МПа;

Д - наружный диаметр БДТ, м;

σт - предел текучести материала труб, МПа.

Приведенная формула получена выражением радиуса кривизны Rт из общеизвестных формул (Краткий справочник для инженеров и студентов: Высшая математика. Физика. Теоретическая механика. Сопротивление материалов. / Полянин А.Д., Полянин В.Д., Попов В.А., Путятин Б.В., Сафрай В.М., Черноуцан А.И. - М.: Международная программа образования, 1996. с. 373, формулы 3, 4).

Радиус кривизны направляющей трубы 7 при использовании БДТ 4 наружным диаметром Д=32 мм, с пределом текучести стали σт=506 МПа составит:

Выбирают направляющую трубу 7 с радиусом кривизны 6,5 м. Условный проход направляющей трубы 7 равен 150 мм. Направляющую трубу 7 оснащают фланцами.

Колтюбинговую установку ОРТ-М-10 размещают на площадке соосно с трубопроводом 1. Расстояние от оси установщика оборудования до тройника 3 соединенного с трубопроводом 1 составляет 8,5 м. Насосный агрегат размещают между колтюбинговой установкой и приемной емкостью 9. Нагнетательную линию насосного агрегата соединяют с манифольдом колтюбинговой установки, всасывающую линию насосного агрегата обвязывают с приемной емкостью 9. БДТ 4 пропускают через инжектор 5 колтюбинговой установки. Устройство для очистки 6 закрепляют на конце БДТ 4. Установщиком оборудования опускают направляющую трубу 7 в траншею. Затем установщиком оборудования инжектор 5 с БДТ 4 и устройством для очистки 6 перемещают так, чтобы последнее расположилось над направляющей трубой 7. Опускают устройство для очистки 6 в направляющую трубу 7 до посадки инжектора 5 на ее фланец. Инжектор 5 крепят шпильками к фланцу направляющей трубы 7. Установщиком оборудования перемещают направляющую трубу 7 к тройнику 3 и крепят ее нижний фланец шпильками к фланцу тройника 3, так что ее верхний конец с инжектором 5 располагается вертикально.

Открывают кран на выкидной линии 8 и заполняют трубопровод 1 жидкостью. Инжектором 5 плавно подают БДТ 4 с устройством для очистки 6 в трубопровод 1, одновременно насосный агрегат начинает прокачивать жидкость с производительностью 2 л/с. При резком увеличении усилия подачи БДТ 4 и давления нагнетания жидкости, что указывает на внедрение коронки 12 устройства для очистки 6 в шламовые накопления трубопровода 1, уменьшают скорость подачи БДТ 4 до минимальной. Продолжают очистку трубопровода 1, контролируя давление нагнетания жидкости и показания счетчика длины БДТ 4. Вынос шлама осуществляется в двухступенчатый шламонакопитель, состоящий из неподвижного шламосборника 10 и центробежного сепаратора 11. Когда давление нагнетания жидкости резко увеличится, закачку воды и подачу БДТ 4 прекращают. Инжектором 5 возвращают БДТ 4 с устройством для очистки 6 в направляющую трубу 7, ориентируясь на показания счетчика длины БДТ 4. Закрывают задвижку 2. Направляющую трубу 7 отсоединяют от тройника 3. Установщиком оборудования перемещают направляющую трубу 7 на поверхность. Удаляют шлам из двухступенчатого шламонакопителя. После очистки двухступенчатого шламонакопителя установщиком оборудования стыкуют направляющую трубу 7 с тройником 3. Повторяют процесс очистки трубопровода многократно, пока указанное устройство 6 не достигнет конца трубопровода 1 по показаниям счетчика длины инструмента. Инжектором 5 возвращают БДТ 4 с устройством для очистки 6 в направляющую трубу 7. Закрывают задвижку 3. Отсоединяют направляющую трубу 7 от тройника 3, опускают ее в котлован. Отсоединяют инжектор 5 от направляющей трубы 7. Извлекают направляющую трубу 7 из котлована. Насосным агрегатом откачивают жидкость из трубопровода 1. Отсоединяют тройник 3 и задвижку 2 от трубопровода 1. Восстанавливают трубопровод 1 и засыпают котлован.

Более подробно сущность заявляемого способа по второму варианту поясняется примером.

Необходимо очистить внутреннюю поверхность трубопровода 1 (фиг. 2) длиной 1500 м и условным проходом 150 мм. Подготавливают участок местности вблизи выбранной точки ввода устройства для очистки 6 в трубопровод 1 - планируют площадку для размещения комплекса оборудования: колтюбинговой установки, насосного агрегата (на фиг. 2 не показано), приемной емкости 9.

Освобождают часть трубопровода 1 от грунта путем формирования котлована. На верхней поверхности трубопровода 1 вырезают отверстие. Для ввода устройства для очистки 6 в трубопровод 1 используют направляющую трубу 7, которая выполнена разъемной и состоит из верхней и нижней частей, соединенных между собой посредством задвижки 2 и тройника 3, с условным проходом не менее 150 мм. Направляющая труба 7 в сборе имеет форму дуги с центральным углом 90°, что необходимо для выполнения требований к эксплуатации инжектора 5. Радиус изгиба Rт выбирают из условия, при котором максимальные напряжения в стенке БДТ 4, изогнутой по радиусу направляющей трубы 7, не превышают предел текучести материала БДТ 4. Радиус изгиба Rт направляющей трубы 7 определяют по формуле (1)

Выбирают направляющую трубу 7 с радиусом кривизны 6,5 м. Условный проход направляющей трубы 7 равен 150 мм. Направляющую трубу 7 оснащают фланцами. Колтюбинговую установку ОРТ-М-10 размещают на площадке соосно с трубопроводом 1. Расстояние от оси установщика оборудования до фланца на трубопроводе 1 составляет 8,5 м. Насосный агрегат размещают между колтюбинговой установкой и приемной емкостью 9. Нагнетательную линию насосного агрегата соединяют с манифольдом колтюбинговой установки, всасывающую линию насосного агрегата обвязывают с приемной емкостью 9. БДТ 4 пропускают через инжектор 5 колтюбинговой установки. Устройство для очистки 6 закрепляют на конце БДТ 4. Установщиком оборудования опускают направляющую трубу 7 в траншею. Затем установщиком оборудования инжектор 5 с БДТ 4 и устройством для очистки 6 перемещают так, чтобы устройство для очистки 6 расположилось над направляющей трубой 7. Опускают устройство для очистки 6 в направляющую трубу 7 до посадки инжектора 5 на ее фланец. Инжектор 5 крепят шпильками к фланцу направляющей трубы 7. Установщиком оборудования перемещают направляющую трубу 7 к трубопроводу 1 и вваривают ее в отверстие трубопровода 1. Боковой отвод тройника 3 обвязывают выкидной линией 8 оснащенной краном с приемной емкостью 9. Кран закрывают, заполняют приемную емкость 9 жидкостью. Открывают кран на выкидной линии 8 и заполняют трубопровод 1 жидкостью. Инжектором 5 плавно подают БДТ 4 с устройством для очистки 6 в трубопровод 1, одновременно насосный агрегат начинает прокачивать жидкость с производительностью 2 л/с. При резком увеличении усилия подачи БДТ 4 и давления нагнетания жидкости, что указывает на внедрение коронки 12 указанного устройства 6 в шламовые накопления, уменьшают скорость подачи БДТ 4 до минимальной. Продолжают очистку трубопровода 1, контролируя давление нагнетания воды и показания счетчика длины БДТ 4. Вынос шлама осуществляется в двухступенчатый шламонакопитель, состоящий из неподвижного шламосборника 10 и центробежного сепаратора 11. Когда давление нагнетания жидкости резко увеличится, закачку жидкости и подачу БДТ 4 прекращают. Инжектором 5 возвращают БДТ 4 с устройством для очистки 6 в верхнюю часть направляющей трубы 7, ориентируясь на показания счетчика длины БДТ 4. Закрывают задвижку 2. Верхнюю часть направляющей трубы 7 отсоединяют от тройника 3. Установщиком оборудования перемещают верхнюю часть направляющей трубы 7 с устройством для очистки 6 на площадку. Очищают двухступенчатый шламонакопитель, а после его очистки, установщиком оборудования стыкуют верхнюю часть направляющей трубы 7 с тройником 3 с последующим их соединением. Повторяют процесс очистки многократно, пока устройство для очистки 6 не достигнет конца трубопровода 1 по показаниям счетчика длины инструмента. Инжектором 5 возвращают БДТ 4 с устройством для очистки 6 в верхнюю часть направляющей трубы 7. Закрывают задвижку 2. Отсоединяют верхнюю часть направляющей трубы 7 с тройником 3 от задвижки 2. Котлован засыпают.

Устройство работает следующим образом.

В шлейфе необходимо очистить трубопровод 1 с трубами, имеющими условный проход 150 мм. Для установки устройства для очистки 6 и работы винтового забойного двигателя 19 внутри трубопровода 1 требуется определенный зазор. Поэтому выбираем винтовой забойный двигатель 19 с наружным диаметром 110 мм серии ДГ для горизонтального бурения (см. Балденко Д.Ф., Балденко Ф.Д, Гноевых А.Н. Одновинтовые гидравлические машины. Том 2. Винтовые забойные двигатели. - М: ОАО «Газпром», 2007. - С. 28-29.) Устройство для очистки трубопровода 6 соединяют с БДТ 4 и перемещают по направляющей трубе 7 в трубопровод 1 с одновременной подачей жидкости по БДТ 4. Жидкость под давлением поступает в силовую трубу 18 и далее на вход винтового забойного в статор 20 винтового забойного двигателя 19, при этом ротор 21 винтового забойного двигателя 19 вращается вместе с коронкой 12, а жидкость через общий осевой канал 22 поступает во внутреннюю полость коронки 12. Одновременно включается подача устройства для очистки 7 вдоль очищаемого трубопровода 1 с проталкиванием БДТ 4. Коронка 12 при своем вращении и продольной подаче будет режущими прямолинейными износостойкими вставками 23 срезать слой за слоем отложения с внутренней поверхности трубопровода 1, а жидкость, поступающая во внутреннее коническое углубление коронки 12, будет размывать их и образовывать шлам. Образовавшийся шлам через сквозные отверстия 24 коронки 12 поступит с жидкостью в центробежный сепаратор 11. Так как центробежный сепаратор 11 вращается вместе с коронкой 12, то на все находящееся внутри него будет действовать центробежная сила. Ввиду того, что частички породы более тяжелые по сравнению с частицами жидкости, первые будут отбрасываться к внутренней поверхности центробежного сепаратора 11, а через сквозные радиальные отверстия 17 и фильтр 15 жидкость будет удаляться из внутренней полости центробежного сепаратора 11. Так как сквозные радиальные отверстия 17 имею малый диаметр, то не вся жидкость будет отделена от пульпы, а только ее часть. Основной поток пульпы будет перемещаться вдоль внешней поверхности силовой трубы 18 и поступать в неподвижный шламосборник 10, где за счет действия силы тяжести шлам будет оседать на дно неподвижного шламосборника 10. Постепенно внутренний объем неподвижного шламосборника 10 заполнится шламом размываемых отложений, при этом резко увеличится давление подаваемой жидкости. После чего подачу жидкости прекращают, а устройство для очистки 6 с накопленным шламом извлекают на поверхность. После разборки и очистки двухступенчатого шламонакопителя устройство для очистки 6 снова собирают и используют многократно, до полной очистки трубопровода 1 от отложений.

Как следует из вышеизложенного, достижение технического результата - повышение эффективности очистки трубопровода обеспечивается при неразрывном и взаимосвязанном выполнении всех существенных признаков заявленных способа очистки трубопровода (варианты) и устройства для его осуществления. Указанный технический результат достигается за счет того, что способ очистки трубопровода предусматривает гидромеханическое разрушение шламовых отложений с применением коронки заявляемой конструкции, а вынос шлама в виде пульпы осуществляется в двухступенчатый шламонакопитель. Применение данного устройства для очистки совместно с колтюбинговой установкой позволяет очищать трубопровод большого диаметра >114 мм и большой протяженности до 1,5 км при сравнительно низкой подаче жидкости до 2 л/с. БДТ являются самыми прочными гибкими трубами, так как полностью изготавливаются из специальных высококачественных сталей, поэтому альтернативы не существует, шланги и рукава высокого давления, изготовленные из резины и проволоки, имеют значительно меньшую прочность на внутреннее избыточное давление и чрезмерно малую жесткость на продольный изгиб. Перемещение устройства для очистки по трубопроводу осуществляют подачей БДТ инжектором колтюбинговой установки. Проталкивание устройства для очистки на горизонтальных участках большой протяженности возможно в случае сохранения прямолинейной формы БДТ. Для выполнения этого условия ввод БДТ осуществляют через направляющую трубу с радиусом изгиба Rт, обеспечивающую деформирование в пределах упругости материала. БДТ выпрямляется в инжекторе и после прохождения направляющей трубы сохраняет прямолинейную форму при движении внутри очищаемого трубопровода. Поэтому усилие инжектора затрачивается только на преодоление сил трения по длине трубопровода. В случае пластического изгиба БДТ усилие инжектора передавалось бы на стенки трубопровода и продвижение устройства было бы невозможно. Контроль заполнения двухступенчатого шламонакопителя по резкому повышению давления прокачиваемой жидкости позволит сократить время очистки по сравнению со «слепым» проталкиванием устройства для очистки в трубопроводе и предотвращает его прихват. Вывод жидкости через боковой отвод тройника, соединенный выкидной линией с приемной емкостью, позволяет проводить промывку трубопровода одним приемом, без откачки ее отдельным насосом. Кроме указанного достигаемого технического результата и преимуществ заявленных объектов следует отметить также дополнительные их достоинства - по первому варианту способа возможна очистка трубопровода протяженностью до 3,0 км (по 1,5 км с каждого конца трубопровода); применение разъемной направляющей трубы, оснащенной задвижкой (по второму варианту способа), позволит проводить исследования и очистку трубопровода по мере необходимости, без повторения операции врезки; предлагаемое устройство может быть использовано как для очистки трубопровода, так и для очистки скважин от песчаных пробок и шлама.

Таким образом, можно сделать вывод о соответствии группы изобретений условию промышленной применимости.

Заявляемые технические решения на группу изобретений соответствует критерию патентоспособности, а именно условию новизны, изобретательского уровня и промышленной применимости.