Способ получения сверхвысокомолекулярного полиэтилена, модифицированного наноразмерными частицами оксида титана

Иллюстрации

Показать всеИзобретение может быть использовано в химической, добывающей, пищевой отраслях промышленности и в медицине. Для получения сверхвысокомолекулярного полиэтилена (СВМПЭ), модифицированного наноразмерными частицами оксида титана, к исходному СВМПЭ при интенсивном перемешивании добавляют тетрахлорметан-бензольную смесь. В образовавшуюся суспензию прикапывают бензиловый спирт. Реакционную массу интенсивно перемешивают, поддерживая температуру 180-210°C. К образовавшейся суспензии прикапывают тетрахлорметан-бензольный раствор тетрахлорида титана. Указанный раствор содержит тетрахлорид титана в количестве, соответствующем его мольному соотношению к бензиловому спирту, равному 1:4-4,2. Смесь перемешивают, поддерживая температуру 180-210°C. Полученную суспензию охлаждают, подвергают фильтрации, обработке хлороформом, отгонке растворителей и сушке. Изобретение позволяет получить модифицированный наночастицами оксида титана СВМПЭ в виде белого порошка с размером частиц 50 - 200 мкм с высокими физико-механическими свойствами, повысить прочность на разрыв и модуль упругости полученного материала. 1 з.п. ф-лы, 2 ил., 3 пр.

Реферат

Предлагаемое изобретение относится к способам получения полимерных нанокомпозитных материалов и непосредственно касается получения сверхвысокомолекулярного полиэтилена (СВМПЭ), модифицированного наноразмерными частицами оксида титана, который может быть применен в различных областях, например, для получения композитных материалов, пригодных для изготовления элементов материалов медицинского назначения.

Одно из наиболее перспективных направлений использования свойств нанопорошков оксидов металлов, в частности оксида титана, является введение его в качестве добавки высокомолекулярного соединения, в частности сверхвысокомолекулярного полиэтилена. В композиционных материалах одним из важных, характеризующих их параметров является размер частиц входящих в них оксидов. В зависимости от размера частиц их подразделяют на наноструктурированные частицы (с размером 1-10 нм) и микроструктурированные частицы (с размером 50-500nм). Размер частиц оксидов металлов, как следует из информационных источников, влияет на их каталитическую активность: чем меньше размер частиц, тем больше их каталитическая активность (JP 20100267439, C01G35/00, 2010, JP 2011140433, 2011). На практике доказано, что полимерные композиции на основе полиолефинов, полиамидов, модифицированные наноразмерными частицами оксидов, карбидов, нитридов металлов, обладают улучшенными физико-механическими свойствами. Выявлено, что введение даже незначительных количеств наполнителей в матрицу полимерных материалов позволяет получать материалы с необычными физическими свойствами, в разы превышающими аналогичные свойства по сравнению с немодифицированным полимерами. Существенную роль при получении полимерных нанокомпозитных материалов, обладающих определенными физико-механическими свойствами, играет структура и размер вводимой модифицирующей добавки. Выявлено, что использование для модификации полимеров оксидов металлов в нанодисперсном состоянии существенно влияет на их свойства, например, позволяет уменьшить температуру изготовления композитных материалов, значительно увеличивает стойкость к истиранию, что является одной из причин широкого применения таких полимерных материалов.

Особое внимание при получении полимеров, модифицированных наночастицами, уделяется разработке техники их смешения. Выделяются три основных метода смешения полимеров с наночастицами: 1)диспергирование в растворах; 2)совместная полимеризация «in- situ»; 3)смешение в расплаве. (RU 2433082, В 82 В 3/00, 2012). Как известно, выбор того или иного метода обусловлен типом полимера. Например, для полярных полимеров применяются все три названные метода. Для неполярных или слабо полярных полимеров, к которым относится и СВМПЭ, более предпочтителен метод совместной полимеризация «in- situ». Этим методом получают, например, нанокомпозиты полиамида-6, а также полиэтилена, в том числе СВМПЭ и полистирола.

Как известно, сверхвысокомолекулярный полиэтилен (СВМПЭ) относится к неполярным полиэтиленам низкого давления, синтезируемым в результате полимеризации этилена. В результате получается продукт, характеризующийся очень высокой молекулярной массой, имеющий полукристаллическую пористую структуру, содержащую как кристаллическую, так и аморфную области, что играет ключевую роль и определяет свойства материалов. [SA.P. Gubain and G.Yu. Yrcov, Int. J.Materials& Product Technology, vol.23, nos ½, 2005]. Выявлено, что введение даже незначительных количеств наполнителей в матрицу СВМПЭ позволяет получать материалы с необычными физическими свойствами, в разы превышающими аналогичные свойства по сравнению с немодифицированным СВМПЭ.

Существенную роль на свойства модифицированного СВМПЭ оказывает введение именно наноразмерных частиц, что объясняется высокой поверхностной энергией таких частиц и способностью их влиять на формирование надмолекулярных агрегатов макромолекул СВМПЭ, которые при наличии модифицирующих частиц приобретают большую упорядоченность. [Помогайло А.Д., Розенберг А.С., Уфлянд И.Е. Наночастицы металлов в полимерах. -М. Химия, 2000].

В качестве исходных продуктов для получения модифицированного СВМПЭ могут использоваться уже готовые нанопорошки оксидов металлов, которые затем смешивают с полимером (СВМПЭ) и смесь подвергают соответствующей обработке. Так, в известном способе предлагают введение механически активированных керамических порошков в сверхвысокомолекулярный полиэтилен (СВМПЭ) с молекулярной массой до 8×106 (Г.Е.Селютин и др. Изменение износостойкости пластин сверхвысокомолекулярного полиэтилена при его модификации Химическая технология, 2009 г., №7, с. 422). Для этого исходную смесь подвергают обработке в планетарных активаторах на установке мощностью порядка 1000 Вт/г, перемешивают в миксере и далее подвергают методу горячего прессования. Этот процесс, как видно, включает дополнительную стадию получения модификатора - наночастиц оксидов металлов, которые могут быть предварительно получены различными методами.

Известно несколько различных методов получения нанодисперсных оксидов металлов: механохимический, плазмохимический, жидкофазный метод химического осаждения из растворов, гидротермальный синтез.

Механохимический метод, который включает стадию измельчения предварительно диспергированного оксида металла в планетарных или шаровых мельницах. Метод довольно трудоемок и недостакточно эффективен. Для получения нанодисперсных оксидов металлов также применяются плазмохимический метод (RU 2071678, C01G 31/02, 1994); гидротермальный синтез (2005); твердофазный синтез (CN 101844807, В82В 3/00, C01G 27/02, 2010; CN 101823766, В82В 3/00, C01G 27/02, 2010, CN 2014186974, C01G 27/02, 2014)), осуществляемый при температуре порядка 500-1000°С. Все эти перечисленные методы являются довольно энергоемкими и требуют сложного специального оборудования.

Для получения нанопорошков металлов, в том числе и оксида титана применяется также жидкофазный метод, который считается наименее трудоемким и энергоемким. При жидкофазном методе путем нейтрализации соли, например тетрахлорида титана, щелочным агентом получают гидроксид титана, который затем подвергают термообработке до получения наопорошков титана (TW 201223587, C01G 23/04, 2012). Однако, нанопорошки, полученные данным методом обладают высокой степенью агрегации и агломерации, что делает их непригодными для получения плотной высокопрочной керамики (Шабанова Н.А. и др. Химия и технология нанодисперсных оксидов. М.: Академкнига, 2006, 309). Для предотвращения агрегации приходится применять дополнительные стадии, например, распыление и быструю заморозку жидким азотом, вакуумную сублимацию и последующую прокалку (US 5004710) или осаждение в ультразвуковом поле (от 20-50 кгц) с последующей сушкой и прокалкой (RU 2058939, C01G 25/02, 2000), сушку под воздействием СВЧ-излучения в частотном диапазоне 500-2000МГц с непрерывной мощностью 3-50 квт.(Konstantinova Т.Е. et.al. The mechanisms of particle formation in Y-doped ZrO2// Int/J/Nanotechnology, 2006, vol.3, №1, p.29-38).

Дополнительные исследования показали, что рассмотренный выше метод получения СВМПЭ, модифицированного наночастицами оксидов металлов, включающий предварительную стадию получения наночастиц оксидов металлов, очень трудоемок и недостаточно эффективен для получения СВМПЭ, модифицированного наночастицами оксидов металлов.

Как показывает практика, наночастицы металлов, имеющие диаметр d=1-10nм, сами по себе обладают сверхвысокой активностью, что усложняет их получение. Поэтому для облегчения получения этих материал предложено получать наночастицы металлов, введенные в полимерную матрицу и получать различные гетероструктуры, содержащие наночастицы. Исходные металлсодержащие соединения в описанном процессе подвергают терморазложению (термолизу) прямо в полимерной матрице, как правило, углеродсодержащей матрице, например, «carbon-rain» или поликарбосиланах или олигомерах. Особый интерес представляет применение в качестве матрицы сверхвысокомолекулярного полиэтилена (СВМП) или High - pressure polyethelen (НРРЕ). Такой полимер имеет полукристаллическую пористую структуру (semicrystallen), содержащую как кристаллическую, так и аморфную области, что играет ключевую роль и определяет свойства материалов. Показателями, характеризующими пористость, являются: удельная поверхность пор (Ssp), объем пор (V0) и радиус пор (r).

Известно, что сверхвысокомолекулярный полиэтилен (СВМПЭ) относится к группе полиэтиленов низкого давления, синтезируемых в результате полимеризации этилена, которая приводит к получению продукта, характеризующегося очень высокой молекулярной массой. Такой полимер имеет полукристаллическую пористую структуру, содержащую как кристаллическую, так и аморфную области, что играет ключевую роль и определяет свойства материалов. [SA.P. Gubain and G.Yu. Yrcov, Int. J.Materials& Product Technology, vol.23, nos ½, 2005],

Выявлено, что введение определенных соединений в матрицу СВМПЭ позволяет получать материалы с необычными физическими свойствами, например, электретные материалы, способные длительное время сохранять электрический заряд на своей поверхности, или материалы, обладающие особыми магнитными свойствами и пригодные для изготовления элементов энергонезависимой памяти для нужд микроэлектроники, материалов медицинского назначения. [Кособудский И.Д., Юрков Г.Ю. Наноразмерные металлические частицы в полимерных матрицах: Синтез, физико-химические свойства. Применение//Известия вузов. Химия и химическая технология.-2000, т.43, с. 3-19

Для предлагаемого изобретения наиболее близким по технической сущности является метод совместная полимеризация «in- situ», который применен ранее для введения в СВМПЭ наночастиц оксидов переходных металлов, выбранных из группы: М=Ва, Be, Са, Cd, Co, Cr, Cu, Fe, Мn, Мо, Nd, Ni, Pt, Re, Ti, Pb, Sr, Sm, W, Zn ([SA.P. Gubain and G.Yu. Yrcov, Int. J.Materials& Product Technology, vol.23, nos ½, 2005). В цитированной публикации предлагается вводить в матрицу СВМПЭ наночастицы оксидов переходных металлов, выбранных из группы: М=Ва, Be, Са, Cd, Co, Cr, Cu, Fe, Mn, Mo, Nd, Ni, Pt, Re, Ti, Pb, Sr, Sm, W, Zn, для чего предлагается использовать широкую группу неорганических солей данных металлов и их металлсодержащие соединения формулы MRn, где М- указанный выше металл, a R=СО, НСОО, СН3С00, С2O4.

Как видно, в перечисленную группу оксидов металлов входит и оксид титана, однако конкретные примеры получения СВМПЭ, включающего наночастицы оксида титана в данной статье не приводятся. В качестве конкретных примеров в данной статье приводится получение СВМПЭ, модифицированного железом при использовании в качестве исходных продуктов ацетата железа, ацетата бария, ацетата стронция. Процесс разложения ацетатов проводится в растворе СВМПЭ в очищенном масле (bobbin oil) при температуре порядка 250° в атмосфере аргона.

Метод совместной полимеризации применяется и для получения сверхвысокомолекулярного полиэтилена (СВМПЭ), модифицированного наноразмерные частицы пентоксида тантала. (RU 2532926, C08L 213/06, 2014). Данный способ осуществляется в несколько стадий.

Сначала получают бензольный раствор СВМПЭ, затем добавляют к нему бензиловый спирт и перемешивают полученную реакционную массу со скоростью 400-500 об/мин при кипении в течение 5,0-6,0 часов, полученный продукт фильтруют, промывают бензолом, отгоняют растворитель.

После этого добавляют к полученной реакционной массе бензольный раствор пентахлорида тантала в количестве, соответствующем мольному соотношению пентахлорида тантала к бензиловому спирту, равному 1:5-5,3 и образовавшуюся реакционную массу перемешивают со скоростью 400-500 об/мин. при кипении в течение 3-4-х часов.

На последнем этапе выделяют целевой продукт, для чего охлаждают реакционную массу, затем осуществляют фильтрацию, промывку, экстракцию хлороформом и вакуумную отгонку растворителя.

Выход СВМПЭ, модифицированного оксидом тантала, в расчете на исходный загруженный полиэтилен в данном случае составляет 93%.

Для предлагаемого изобретения наиболее близким по технической сущности является метод совместная полимеризация «in- situ», который применен ранее для введения в СВМПЭ наночастиц оксидов металлов, в том числе и титана [SA.P. Gubain and G.Yu. Yrcov, Int. J.Materials& Product Technology, vol.23, nos ½, 2005].

Для расширения ассортимента композиционных материалов с улучшенными свойствами предлагается новый способ получения свервысокомолекулярного полиэтилена, модифицированного наночастицами оксида титана, включающий стадию диспергирования СВМПЭ в органических растворителях, последующую стадию введения в образовавшуюся органическую суспензию СВМПЭ органического раствора тетрахлорида титана и стадию выделения СВМПЭ, модифицированного наночастицами оксида титана, характеризующийся тем, что на начальной стадии процесса к исходному СВМПЭ при интенсивном перемешивании добавляют тетрахлорметан-бензольную смесь и в образовавшуюся суспензию прикапывают бензиловый спирт, после чего реакционную массу интенсивно перемешивают, поддерживая температуру на уровне 180-210°C, к образовавшейся суспензии прикапывают тетрахлорметан-бензольный раствор тетрахлорида титана и содержащий тетрахлорид титана в количестве, соответствующем его мольному соотношению к бензиловому спирту, равному 1:4,0-4,2, после чего смесь перемешивают, поддерживая температуру на уровне 180-210°C, и образовавшуюся суспензию охлаждают, и образовавшуюся суспензию охлаждают, подвергают фильтрации, обработке хлороформом, отгонке растворителя и сушке.

Интенсивное перемешивание осуществляют, предпочтительно, со скоростью 400-500 об/мин.

В качестве растворителя на стадии суспендирования СВМПЭ и для растворения тетрахлорида титана используют смесь тетрахлорметана и бензола, предпочтительно, содержащую их в равном объемном соотношении.

Как видно, предлагаемый способ включает в себя три основных стадии.

Первая стадия заключается в диспергировании СВМПЭ в смеси тетрахлорметана и бензола при нагревании и перемешивании с последующим добавлением необходимого количества бензилового спирта. Необходимыми условиями проведения данного этапа являются: введение необходимого количества бензилового спирта (из расчета мольного соотношения бензилового спирта к хлориду титана, равному 1:4-4,1); осуществление диспергирования СВМПЭ при интенсивном перемешивании, предпочтительно со скоростью 400-500 об/мин (например, с применением магнитной мешалки); поддержание определенных температурных и временных режимов (180-210°С в течение 4-5 часов), которые напрямую зависят от выбранных растворителей;

выбор в качестве растворителей для диспергирования СВМПЭ смеси тетрахлорметана и бензола объясняется тем, что именно эти же растворители выбраны в качестве растворителей хлорида титана на последующей стадии рассматриваемого процесса

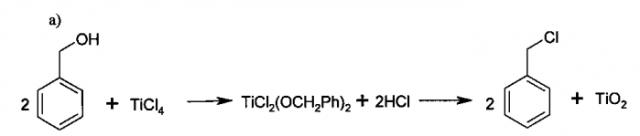

Вторая стадия, идущая с образованием наночастиц диоксида титана в макромолекулах СВМПЭ, включает добавление к нагретой суспензии, образовавшейся после добавления бензилового спирта к СВМПЭ, соответствующего количества хлорида титана, который в макромолекулах полимера (СВМПЭ) вступает в реакцию с бензиловым спиртом согласно ниже приведенному химизму реакции и в результате гидролиза образуется диоксид титана:

Необходимым условием проведения данного этапа предлагаемого способа является выбор в качестве исходного титансодержащего продукта тетрахлорида титана, который в реакцию с бензиловым спиртом вводится в виде раствора в смеси тетрахлорметана и бензола

Выбор в качестве растворителей для диспергирования СВМПЭ смеси тетрахлорметана и бензола объясняется тем, что именно смесь этих растворителей обладают лучшей растворяющей способностью по отношению к хлориду титана, в отличие, например, от одного бензола. Хорошую растворимость теоретически можно обосновать тем, что при растворении хлорида титана в смеси тетрахлорметана и бензола образуются промежуточные комплексные соединения, которые положительно влияют на эффективность процесса гидролиза.

Тетрахлорид титана используется в количестве, соответствующем его мольному соотношению к бензиловому спирту, равному 1:4,0-4,2, то есть бензиловый спирт используется в стехиометрическом количестве или в незначительном избытке от стехиометрии.

Необходимым условием проведения данной стадии процесса являются температурные и временные режимы, а именно интенсивное перемешивание образовавшейся реакционной массы в течение 5-6 часов при поддерживании температуры на уровне 180-210°C.

Третья стадия - это очистка конечного продукта от растворителя (тетрахлорметана и бензола) и не прореагировавших исходных продуктов, для которой применяются известные методы очистки: фильтрация, обработка продукта растворителем (хлороформом), и последующая отгонка растворителей и сушка.

Предлагаемое изобретение иллюстрируется следующими примерами

Пример 1

В четырехгорлую колбу вместимостью 2000 см, снабженную магнитной мешалкой, термометром, обратным холодильником с хлоркальциевой трубкой, а также капельной воронкой, загружают 150 г СВМПЭ. Добавляют в эту же колбу небольшими порциями 400 мл растворитель (смесь тетрахлорметана и бензола в равном объемном соотношении) при скорости перемешивании магнитной мешалки 450 об/мин. Сразу же после добавления растворителя в колбу заливают 31,5 г бензилового спирта (30 мл, 290 ммоль из расчета мольного соотношение бензилового спирта к тетрахлортитану - 4,1:1) через капельную воронку и смесь перемешивают при 200°C в течение 4,5 часа с помощью магнитной мешалки (по окончании прибавления бензилового спирта).

Спустя 4 часа после добавления к суспензии бензилового спирта добавляют соответствующее количество хлорида титана - 70 ммоль. Предварительно для удобного добавления хлорида титана готовят раствор тетрахлорида титана в растворителе (смесь тетрахлорметана и бензола в равном соотношении). При приготовлении раствора все операции проводятся в герметичном боксе во избежание гидролиза хлорида титана. Для приготовления раствора берется колба вместимостью 250 см, в которую добавляют с помощью стеклянной воронки 13,3 г тетрахлорида титана (8 мл, 70 ммоль), затем 50 мл растворителя (смесь тетрахлорметана и бензола в равном соотношении) Полученный раствор добавляют через капельную воронку к суспензии СВМПЭ в растворителе при постоянном перемешивании при скорости 450 об/мин и нагревании при температуре 200°-210°С в течение 6 часов.

После нагревания суспензии СВМПЭ ее охлаждают до комнатной температуры, после чего продолжают охлаждение на водяной бане. Получившуюся суспензию фильтруют на фильтре Шотта в вакууме водоструйного насоса, затем обрабатывают хлороформом при 100°С в течение 3 часов. По окончании экстракции отгоняют растворитель с помощью роторного испарителя на водяной бане(100°С) в вакууме водоструйного насоса (20-30 мм. рт.ст., 110 об/мин.) После отгонки растворителя получают белый порошок массой 142,5 г. Выход продукта в расчете на исходный загруженный полиэтилен 95%.

Полученный продукт, модифицированный наночастицами оксидов титана СВМПЭ, представляет собой белый порошок с размером частиц в области 50 - 200 микрон

Пример 2 проводят аналогично примеру 1.

После загрузки СВМПЭ (150 г) добавляют 400 мл смеси тетрахлорметана и бензола и перемешивают со скоростью 500 об/мин и после добавления растворителя добавляют 29 мл безилового спирта (280 ммоль), из расчета мольного соотношения бензилового спирта к тетрахлортитану 4:1.

Смесь перемешивают при 180°С в течение 5 часов с помощью магнитной мешалки (по окончании прибавления бензилового спирта). После добавления к суспензии бензилового спирта добавляют соответствующее количество раствора хлорида титана - 70 ммоль (13,3 г тетрахлорида титана (8 мл, 133,3 г) в 50 мл растворителя (смесь тетрахлорметана и бензола в равном соотношении) Полученный раствор добавляют через капельную воронку к суспензии СВМПЭ в растворителе при постоянном перемешивании при скорости 500 об/мин и нагревании при температуре 200°-210°С в течение 5 часов. Выделение проводят аналогично примеру 1.

Пример 3 проводят аналогично примеру 1.

После загрузки СВМПЭ (150 г) добавляют 400 мл смеси тетрахлорметана и бензола и перемешивают со скоростью 400 об/мин и после добавления растворителя добавляют 31 мл безилового спирта (295 ммоль), из расчета мольного соотношения бензилового спирта к тетрахлортитану 4,2:1. Смесь перемешивают при 210°С при скорости 400 об/мин в течение 4 часов с помощью магнитной мешалки (по окончании прибавления бензилового спирта).

После добавления к суспензии бензилового спирта добавляют соответствующее количество раствора хлорида титана - 70 ммоль (13,3 г тетрахлорида титана (8 мл, 133,3 г) в 50 мл растворителя (смесь тетрахлорметана и бензола в равном соотношении) Полученный раствор добавляют через капельную воронку к суспензии СВМПЭ в растворителе при постоянном перемешивании при скорости 400 об/мин и нагревании при температуре 200°-210°С в течение 5 часов.

После нагревания суспензии СВМПЭ ее охлаждают до комнатной температуры, после чего продолжают охлаждение на водяной бане. Получившуюся суспензию фильтруют на фильтре Шотта в вакууме водоструйного насоса.

Обрабатывают хлороформом при 100°С в течение 3 часов. По окончании экстракции отгоняют растворитель с помощью роторного испарителя на водяной бане(100°С) в вакууме водоструйного насоса (20-30 мм. рт.ст., 110 об/мин.) После отгонки растворителя получают белый порошок массой 142,5 г. Выход продукта в расчете на исходный загруженный полиэтилен 95%.

Полученный сверхвысокомолекулярный полиэтилен (СВМПЭ), модифицированный наночастицами оксидов титана, представляет собой белый порошок с размером частиц в области 50-200 микрон.

Данный продукт может быть применен для изготовления изоляторов, работающих в диапазоне высоких и сверхвысоких частот, опор изоляторов, кабелепроводов и др. электротехнических устройств, в химической промышленности для футеровки емкостей, труб, для транспортировки абразивных и агрессивных материалов; в добывающей промышленности для облицовки ковшей, кузовов, скатов, транспортерных лент, валов, в пищевой промышленности для изготовления деталей перерабатывающих машин, в медицине при протезировании различных компонентов суставов. Проведенные испытания показывают, что материалы на основе СВМПЭ, модифицированного наноразмерными частицами оксида титана, имеют высокие физико-механические свойства. При исследовании полученных по описываемому методу образцов модифицированного СВМПЭ методом ДСК обнаружено увеличение температуры начала плавления на 5°С при содержании наночастиц оксидов 0,1% вес, что свидетельствует о существенном влиянии введенной добавки на кристалличность полимера. Так же данные исследования методом ДРС свидетельствуют о существенном изменении диэлектрической проницаемости образцов модифицированного наночастицами оксидов титана СВМПЭ, что указывает на изменение морфологических свойств образцов, в частности на характер упаковки макромолекул полимера в кристаллитах. Прочность на разрыв и модуль упругости полученных образцов на 10-20% выше, чем у исходного СВМПЭ.

Подтверждением того, что СВМПЭ, модифицированный оксидом титана действительно содержит наночастицы являются микрофотографии его поверхности, сделанные при помощи сканирующего электронного микроскопа HITACHI SU1510

1. Способ получения сверхвысокомолекулярного полиэтилена, модифицированного наноразмерными частицами оксида титана, включающий стадию диспергирования СВМПЭ в органических растворителях, последующую стадию введения в образовавшуюся органическую суспензию СВМПЭ органического раствора тетрахлорида титана и стадию выделения СВМПЭ, модифицированного наночастицами оксида титана, характеризующийся тем, что на начальной стадии процесса к исходному СВМПЭ при интенсивном перемешивании добавляют тетрахлорметан-бензольную смесь и в образовавшуюся суспензию прикапывают бензиловый спирт, после чего реакционную массу интенсивно перемешивают, поддерживая температуру на уровне 180-210°C, к образовавшейся суспензии прикапывают тетрахлорметан-бензольный раствор тетрахлорида титана, содержащий тетрахлорид титана в количестве, соответствующем его мольному соотношению к бензиловому спирту, равному 1:4-4,2, после чего смесь перемешивают, поддерживая температуру на уровне 180-210°C, и образовавшуюся суспензию охлаждают, подвергают фильтрации, обработке хлороформом, отгонке растворителей и сушке.

2. Способ по п. 1, характеризующийся тем, что интенсивное перемешивание осуществляют предпочтительно при использовании магнитной мешалки, вращающейся со скоростью 400-500 об/мин.