Устройство для смены задвижек под давлением

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей, геологоразведочной отраслям промышленности и предназначено для смены неисправных задвижек фонтанной арматуры на устье скважин под давлением. Техническим результатом является обеспечение надежности работы раздвижного опорного диска пакера и возможность проводить работы по смене неисправных задвижек на скважинах, находящихся под давлением скважинной среды свыше 15 МПа, за счет уменьшения осевых выталкивающих сил давления скважинной среды, и обеспечение возможности крепления устройства на различных типоразмерах фланцевых соединений трубных головок различной высоты и возможности контроля положения пакера при перемещении по каналам задвижек и установке его в место распакеровки. Предложено устройство для смены задвижек под давлением, состоящее из корпуса, траверс опорной и отрыва блока задвижек, полого штока со стержнем, пакера с раздвижным опорным диском, двух резьбовых штанг, оснащенных ходовыми гайками и соединенных со стойками, подвески, выполненной в виде консоли с тележками для подвешивания опорной траверсы и блока задвижек, узлов крепления и указателя положения пакера. При этом пакер с раздвижным опорным диском, состоящим из внутренних кулачков и внешних секторов, принудительно раздвигающихся в радиальном направлении до упора в стенки проходного канала скважины с сохранением своей цилиндрической формы, оснащен опорной втулкой, установленной на шток между резиновым элементом и раздвижным опорным диском. При этом раздвижной опорный диск оснащен двумя внутренними, навстречу направленными, конусными расточками, выполненными ответно наружным конусам опорного бурта корпуса и опорной втулки, и стянут комплектом растянутых резиновых колец, размещенных в кольцевой канавке на наружном диаметре раздвижного опорного диска. Причем на соприкасающихся гранях кулачков и секторов выполнены прямоугольный выступ кулачка и ответный выступу паз сектора, а заделка конца полого штока в опорной траверсе выполнена абсолютно жесткой. 4 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к нефтегазодобывающей, геологоразведочной отраслям промышленности и предназначено для смены неисправных задвижек фонтанной арматуры на устье скважины под давлением.

Известно устройство для смены неисправных коренных задвижек фонтанных арматур под давлением. Привод органов управления ручной. Устройство состоит из следующих основных частей: пакера, полого штока, узла герметизации, ходового винта, ходовой гайки, разъемной силовой плиты, неразъемной силовой плиты, направляющих винтов, вала, вращателя и узлов крепления (1).

Однако известное устройство обладает существенными недостатками:

- конструкция пакера не позволяет проводить работы по смене неисправных задвижек на скважинах, находящихся под давлением скважинной среды свыше 15 МПа из-за выдавливания резинового элемента пакера в кольцевой зазор между опорным буртом пакера и проходным каналом скважины;

- необходимость преодоления значительных выталкивающих сил давления скважинной среды, действующих на полый шток с пакером при вводе пакера в проходной канал задвижек к месту его распакеровки;

- конструкция устройства ограничивает возможность ввода пакера в каналы неисправных задвижек с условным проходом 100 мм и более на скважинах, находящихся под давлением скважинной среды свыше 15 Мпа, и задвижек с условным проходом 80 мм под давлением 21 МПа с целью их смены из-за того, что, с одной стороны, шарнирные (2, с. 325, l/d<1,5) опора полого штока в разъемной силовой плите и заделка в канале скважины, соединенном с полым штоком распакерованного пакера, существенно уменьшают критическую и, соответственно, допускаемую сжимающую нагрузку из расчета на устойчивость, действующую на распакерованный пакер и воспринимаемую полым штоком, шарнирно опертым в разъемную силовую плиту, и требуют увеличения наружного диаметра полого штока, а с другой стороны, увеличение наружного диаметра полого штока приводит к возрастанию выталкивающих сил давления скважинной среды, действующих на полый шток с пакером при вводе его в проходной канал задвижек к месту распакеровки, до значений, превышающих допустимое усилие рабочего персонала;

- недостаточная жесткость крепления конструкции устройства на фонтанной арматуре снижает безопасность проводимых работ при смене неисправных боковых задвижек;

- необходимость выполнения трудоемких операций демонтажа двух шпилек нижнего фланцевого соединения трубной головки для закрепления устройства на фонтанной арматуре при смене неисправной стволовой задвижки;

- сложность выполнения работ через две задвижки, связанная с наращиванием полого штока и вала, а также контроля положения пакера при перемещении по каналам задвижек и установке его в место распакеровки.

Известно устройство для смены задвижек фонтанной арматуры на устье скважины (3), содержащее полый корпус с размещенным в нем стяжным винтом, уплотнитель для герметизации полости между корпусом и задвижками, опорную плиту с каналами для пропуска стяжного винта и резьбовых штанг, штангу с пакером, страховочный фланец и подвеску, выполненную в виде консоли с полозьями, подвешиваемую к фонтанной арматуре на двух штангах, и тележками, установленными на полозьях для подвешивания опорной плиты и демонтируемых задвижек.

Однако данное устройство также обладает недостатками:

- конструкция пакера не позволяет выполнять работы по смене неисправных задвижек на скважинах с рабочим давлением скважинной среды более 15 МПа из-за выдавливания резинового элемента пакера в кольцевой зазор между проходным каналом скважины и опорным буртом пакера;

- необходимость преодоления значительных выталкивающих сил давления скважинной среды, действующих на штангу с пакером при вводе пакера в ствол задвижек к месту его распакеровки;

- конструкция устройства ограничивает возможность ввода пакера в каналы неисправных задвижек с условным проходом 100 мм и более на скважинах, находящихся под давлением скважинной среды свыше 15 МПа, и задвижек с условным проходом 80 мм под давлением 21 МПа с целью их смены из-за того, что, с одной стороны, шарнирные опора полого штока в разъемной силовой плите и заделка в канале скважины, соединенном с полым штоком распакерованного пакера, существенно уменьшают критическую и, соответственно, допускаемую сжимающую нагрузку из расчета на устойчивость, действующую на распакерованный пакер и воспринимаемую полым штоком, шарнирно опертым в разъемную силовую плиту, и требуют увеличения наружного диаметра полого штока, а с другой стороны, увеличение наружного диаметра полого штока приводит к возрастанию выталкивающих сил давления скважинной среды, действующих на полый шток с пакером при вводе его в проходной канал задвижек к месту распакеровки, до значений, превышающих допустимое усилие рабочего персонала;

- необходимость выполнения трудоемких операций демонтажа шпилек фланцев трубной головки для крепления устройства к фонтанной арматуре, а именно четырех - при смене боковых и двух - при смене стволовых неисправных задвижек.

Известно устройство для смены задвижек фонтанной арматуры на устье скважин под давлением (4), состоящее из полого корпуса, опорной плиты, ходового винта, полого штока, пакера, стержня, разъемных штанг и кронштейнов. Устройство снабжено узлом компенсации выталкивающих сил скважинной среды, возникающих от действия давления скважинной среды на площадь кольцевого поперечного сечения, образованного наружными диаметрами полого штока и стержня, при вводе пакера в полость скважины вращением ходового винта штурвалом. Узел компенсации выталкивающих сил выполнен в виде гидроцилиндра, роль поршня в котором выполняет пара винт-гайка, воспринимающая и уравновешивающая нагрузки при нагнетании в гидроцилиндр рабочей жидкости гидравлическим насосом.

Однако и это известное устройство обладает существенными недостатками:

- конструкция пакера не позволяет выполнять работы по смене неисправных задвижек на скважинах с рабочим давлением скважинной среды более 15 МПа из-за выдавливания резинового элемента пакера в кольцевой зазор между проходным каналом скважины и опорным буртом пакера;

- увеличенные осевые габариты конструкции;

- устройство должно быть укомплектовано гидравлическим насосом ручного действия, для управления которым требуется отдельный рабочий;

- необходимость согласованных и синхронных действий рабочего персонала, выполняющих отдельно различные операции, а именно вращение ходового винта штурвалом и нагнетание рабочей жидкости гидравлическим насосом в гидроцилиндр;

- необходимость выполнения трудоемких операций демонтажа шпилек верхнего фланца трубной головки для монтажа двух кронштейнов устройства при замене неисправных стволовых задвижек;

- конструкция кронштейнов устройства не обеспечивает возможность крепления его к фонтанной арматуре для смены неисправных стволовых задвижек, размещенных на переводниках к трубным головкам, присоединительный фланец которого со стороны задвижки является вершиной усеченного конуса.

Известно устройство для смены задвижек фонтанной арматуры скважин (5), состоящее из корпуса, опорной плиты, полого ходового винта, полого сдвоенного концентрического штока с ходовой гайкой, пакера, стержня для распакеровки пакера, двух разъемных штанг и двух кронштейнов. На рабочее давление 70 МПа пакер устройства выполнен из резинового элемента, расположенного между жестким нажимным диском и опорным диском, состоящим из внутренних кулачков и внешних секторов, стянутых между собой кольцевой пружиной с возможностью принудительного раздвижения в радиальном направлении до упора в стенки проходного канала скважины с сохранением своей цилиндрической формы. Расположение внутри корпуса, находящегося под давлением скважинной среды, поступательно движущегося полого сдвоенного концентрического штока с ходовой гайкой и пакером при вращении штурвалом полого ходового винта, зафиксированного от выталкивания из устройства при действии давления скважинной среды упорным подшипником и накидной гайкой, обеспечивает нейтрализацию осевых выталкивающих сил, действующих на пакер.

Однако указанное известное устройство также обладает существенными недостатками:

- сложность конструкции устройства и ненадежность работы раздвижного опорного диска пакера;

- невозможность крепления устройства при помощи предложенной конструкции двух кронштейнов к фонтанной арматуре для смены неисправных стволовых задвижек, размещенных на переводниках к трубным головкам, присоединительный фланец которого со стороны задвижки является вершиной усеченного конуса;

- сложность контроля положения пакера при перемещении по каналам задвижек и установке его в место распакеровки.

Целью изобретения является техническое решение, реализация которого позволит:

- обеспечить надежность работы раздвижного опорного диска пакера и возможность проводить работы по смене неисправных задвижек на скважинах, находящихся под давлением скважинной среды свыше 15 МПа;

- уменьшить осевые выталкивающие силы давления скважинной среды, действующие на полый шток с пакером при вводе пакера в проходной канал задвижек к месту его распакеровки, без увеличения осевых габаритов и усложнения конструкции, и обеспечить возможность ввода пакера в канал неисправных задвижек с условным проходом 100 мм и более на скважинах, находящихся под давлением скважинной среды свыше 15 МПа, и задвижек с условным проходом 80 мм под давлением свыше 21 МПа;

- обеспечить возможность крепления устройства на различных типоразмерах фланцевых соединений трубных головок различной высоты для смены неисправных боковых задвижек без трудоемких операций демонтажа шпилек фланцевых соединений трубных головок;

- обеспечить возможность крепления устройства к различным типоразмерам фланцевых соединений трубных головок различной высоты для смены неисправных стволовых задвижек, размещенных на переводниках к трубным головкам, присоединительный фланец которого со стороны задвижки является вершиной усеченного конуса;

- обеспечить возможность крепления устройства к фонтанной арматуре для смены неисправных задвижек различных типоразмеров;

- обеспечить возможность контроля положения пакера при перемещении по каналам задвижек и установке его в место распакеровки.

Поставленная цель достигается тем, что в устройстве для смены задвижек под давлением (далее по тексту - устройство), состоящем из корпуса, траверс опорной и отрыва блока задвижек, полого штока со стержнем, пакера с раздвижным опорным диском, двух резьбовых штанг, оснащенных ходовыми гайками и соединенных со стойками, подвески, выполненной в виде консоли с тележками для подвешивания опорной траверсы и блока задвижек, узлов крепления и указателя положения пакера:

- пакер с раздвижным опорным диском, состоящим из внутренних кулачков и внешних секторов, принудительно раздвигающихся в радиальном направлении до упора в стенки проходного канала скважины с сохранением своей цилиндрической формы, оснащен опорной втулкой, установленной на шток между резиновым элементом и раздвижным опорным диском, при этом раздвижной опорный диск оснащен двумя внутренними, навстречу направленными, конусными расточками, выполненными ответно наружным конусам опорного бурта корпуса и опорной втулки, и стянут комплектом растянутых резиновых колец, размещенных в кольцевой канавке на наружном диаметре раздвижного опорного диска, причем на соприкасающихся гранях кулачков и секторов выполнены прямоугольный выступ кулачка и ответный выступу паз сектора, а заделка конца полого штока в опорной траверсе, с целью уменьшения его наружного диаметра для снижения осевых выталкивающих сил и возможности ввода пакера в каналы задвижек при повышенных давлениях скважинной среды, выполнена абсолютно жесткой;

- узлы крепления для смены неисправных боковых задвижек выполнены в виде сменных комплектов, состоящих из двух пар плит, накинутых отверстиями, каждая из пары плит, на две гайки сверху и снизу фланцевых соединений трубной головки и скрепленных между собой на них двумя стяжными и одной распорной шпильками, оснащенными буртом и гайками каждая, кроме того, в каждую пару плит введены кронштейны, скрепленные либо с нижней, либо с верхней плитами пары плит буртами и гайками шпилек и оснащенные вертикальными T-образными пазами и ответными T-образными ползунами, зафиксированными в T-образных пазах кронштейнов двумя стопорными винтами и оснащенными резьбовыми отверстиями для соединения со стойками устройства;

- узлы крепления для смены неисправных стволовых задвижек трубных головок выполнены в виде пары распорных кронштейнов, размещенных диаметрально между фланцами трубной головки, и оснащены винтами и сменными колодками, при этом распорные кронштейны выполнены в виде плит со стойками, плиты кронштейнов сквозными отверстиями увеличенного диаметра накинуты на три нижние гайки верхнего фланца трубной головки до упора во фланец резьбовыми отверстиями и соединены со стойками устройства, при этом винты, ввинченные в ответные резьбовые стойки кронштейнов, упираются в сменные колодки на нижнем фланце трубной головки, охватывают две либо одну верхние гайки нижнего фланца и фиксируются своими цилиндрическими бобышками в отверстиях колодок, выполненных на его верхних торцах;

- стойки выполнены сборными, состоящими из корпусов и ввинченных в них винтов, а фланец корпуса устройства укомплектован сменными адаптерами для соединения его с блоком задвижек различных типоразмеров;

- указатель положения пакера выполнен в виде линейки, длина которой соответствует длине полого штока с пакером от плиты опорной траверсы, причем один конец линейки оборудован планкой, прикладываемой к плите опорной траверсы, а другой - наконечником с выполненными на наружном его диаметре кольцевыми рисками, при этом передний торец наконечника указывает на положение переднего торца пакера, а кольцевые риски - на положение резинового элемента в пакере и положение торца опорного бурта корпуса пакера для установки страховочной вилки.

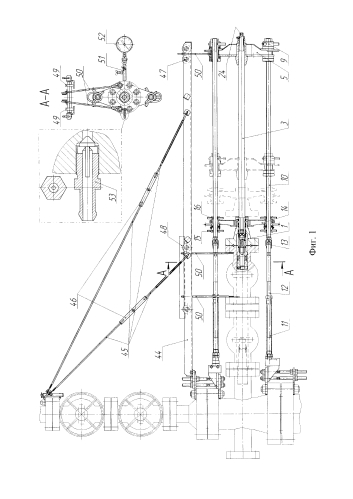

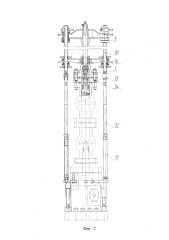

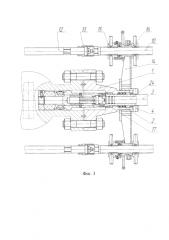

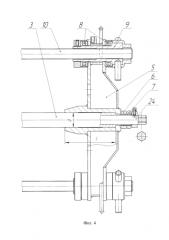

Конструкция устройства с узлами крепления для смены неисправных боковых и стволовых задвижек приведена на фиг. 1 и 2 соответственно, на фиг. 3 - укрупненно средняя часть устройства, на фиг. 4 - укрупненно заделка полого штока в опорной траверсе, на фиг. 5 и 6 - укрупненно конструкция пакера с раздвижным опорным диском в исходном (начальном) положении и после распакеровывания (сжатия) резинового элемента соответственно, на фиг. 7 и 8 - укрупненно конструкции узлов крепления устройства для смены неисправных боковых и стволовых задвижек соответственно, на фиг. 9 - конструкция указателя положения пакера.

Устройство состоит из корпуса, траверс опорной и отрыва блока задвижек, полого штока со стержнем, соединенных с пакером, оснащенным раздвижным опорным диском, двух резьбовых штанг, оснащенных ходовыми гайками и соединенных со стойками, подвески, выполненной в виде консоли с тележками для подвешивания опорной траверсы и блока задвижек, узлов крепления для соединения устройства с трубной головкой и указателя положения пакера.

На фланце корпуса 1 устройства (фиг. 1) размещены клапан игольчатый 51 с манометром 52 для контроля давления во внутренней полости устройства и клапан 53 сброса давления скважинной среды из внутренней полости устройства и блока задвижек. Для соединения фланца корпуса 1 с блоком задвижек различных типоразмеров устройство комплектуется набором сменных адаптеров 54 (фиг. 2)

В корпусе 1 (фиг. 3) размещается уплотнительный узел 2 полого штока 3, поджимаемый накидной гайкой 4.

В центральном отверстии d опорной траверсы 5 (фиг. 4) на глубину l>3d, до упора во внутренний бурт отверстия d, установлен и скреплен с траверсой 5 гайками 6 и 7 полый шток 3. В крайних отверстиях опорной траверсы 5 размещены, с возможностью вращения между двумя упорными подшипниками 8, ходовые гайки 9, охватывающие штанги 10 с упорной резьбой. Стойки для возможности изменения своей длины при креплении устройства к фонтанной арматуре для смены задвижек различных типоразмеров выполнены сборными и состоят из корпусов 11, скрепленных резьбовыми бобышками с узлами крепления, и винтов 12, ввинченных в резьбовые отверстия корпусов 11 и оснащенных накидными гайками 13 для соединения со штангами 10.

Траверса 14 (фиг. 3) размещена между ходовыми гайками 15 и 16 и крайними отверстиями, с увеличенными зазорами, охватывает штанги 10, а центральными отверстиями с минимальными зазорами охватывает накидную гайку 4 и резьбовую шейку корпуса 1 и предназначена для отрыва блока задвижек от трубной головки фонтанной арматуры скважины синхронным вращением гаек 15 после герметизации ее проходного канала путем распакеровки пакера, закрепленного на полом штоке 3 накидной гайкой 17, вращением стержня 24 за его шестигранник.

Подвеска выполнена в виде консоли 44 (фиг. 1), состоящей из двух полозьев, соединенных в раму, скрепленную передним концом с плитой верхней пары узла крепления и подвешенную с помощью штанг 45, оснащенных талрепами 46, к верхнему фланцевому соединению центральной (рабочей) задвижки фонтанной елки. Тележки 47 и 48 установлены подшипниками качения 49 на полозьях. Подвески 50 служат для подвешивания опорной траверсы и блока задвижек к тележкам 47 и 48 соответственно. Подвеска с комплектом тележек 47, 48 и подвесок 50 обеспечивает надежную фиксацию устройства на фонтанной арматуре и возможность безопасного перемещения устройства, скрепленного с блоком задвижек для крепления распакерованного пакера в канале скважины страховочной вилкой, а также для крепления блока задвижек, с вновь установленной исправной задвижкой, к боковому отводу трубной головки.

Пакер состоит (фиг. 5) из корпуса 18, внутри которого между двумя пакетами плоских шлифованных шайб 19 вращается винт 20, резьбовым концом ввернутый в шток 21, соединенный посредством резьбы с нажимным диском 22 и зафиксированным на нем стопорным винтом 23. Другой конец винта 20, оснащенный прямоугольным выступом, сочленен с ответной прямоугольной выборкой стержня 24 для передачи крутящего момента при вращении его с целью сжатия резинового элемента 25 пакера при его распакеровке в канале скважины. Поворот штока 21 относительно корпуса 18 при вращении винта 20 предотвращается ввинченными в корпус 18 стопорными винтами 26, цилиндрический конец которых размещен в прямоугольных выборках штока 21. Раздвижной опорный диск размещен между опорной втулкой 27, установленной на шток 21 пакера со стороны его резинового элемента 25, и опорным буртом корпуса 18 пакера и состоит из шести внутренних кулачков 28 и шести внешних секторов 29, соприкасающихся между собой боковыми поверхностями - гранями. Кулачки 28 и сектора 29 оснащены внутренними, навстречу направленными, конусными расточками, выполненными ответно наружным конусам опорного бурта корпуса 18 пакера и его опорной втулки 27, стянуты между собой за счет упругих сил растянутого комплекта резиновых колец 30, размещенных в кольцевой канавке, выполненной на наружном диаметре секторов 29, и имеют возможность принудительно раздвигаться в радиальном направлении до упора в стенки проходного канала скважины с сохранением своей цилиндрической формы при сжатии резинового элемента 25 пакера путем вращения стержня 24 за его шестигранник. Раздвижной опорный диск установлен конусными расточками внутренних кулачков 28 на ответных конусах бурта корпуса 18 и опорной втулки 27 пакера. На боковых поверхностях (поверхностях скольжения) - соприкасающихся гранях кулачков и секторов, выполнены прямоугольный выступ кулачка и ответный выступу паз сектора. Для возможности размещения комплекта растягивающихся резиновых колец 30 при принудительном раздвижении внутренних кулачков 28 до упора в стенки проходного канала скважины совместно с внешними секторами 29 в конце сжатия резинового элемента 25 пакера на наружном диаметре внутренних кулачков 28 также выполнена кольцевая канавка.

Введение в конструкцию пакера опорной втулки, установленной на шток пакера и размещенной между резиновым элементом и раздвижным опорным диском, и конструкцию раздвижного опорного диска, стянутого упругими силами растянутого комплекта резиновых колец, двух внутренних, навстречу направленных конусных расточек, выполненных ответно наружным конусам опорного бурта корпуса пакера и его опорной втулки, а также оснащение боковых поверхностей - граней кулачков и секторов опорного раздвижного диска соответственно прямоугольными выступами и охватывающими их ответными пазами обеспечивает надежность работы раздвижного опорного диска пакера, устраняющего кольцевой зазор между корпусом пакера и каналом скважины при сжатии его резинового элемента вращением стержня и предотвращающего тем самым выдавливание резинового элемента пакера, благодаря чему обеспечивается возможность смены задвижек при давлениях скважинной среды свыше 15 МПа.

При этом совершенная, абсолютно жесткая, заделка конца полого штока в опорной траверсе (фиг. 3) с заделкой распакерованного пакера в канале скважины, выполненной шарнирно, позволяет увеличить критическую нагрузку полого штока и, соответственно, рабочую, действующую на распакерованный пакер при его вводе в каналы задвижек и воспринимаемую полым штоком, в 2 раза (2, с. 325, табл. 1 номера стоек V и III), что дает возможность уменьшить наружный диаметр полого штока до оптимального с учетом рекомендуемого запаса устойчивости (2, с. 324) и тем самым уменьшить выталкивающую силу давления скважинной среды, действующую на полый шток с пакером, до величины ниже допустимой для рабочего персонала и обеспечить возможность ввода пакера в каналы неисправных задвижек при повышенных давлениях скважинной среды, для смены задвижек с условным проходом 100 мм и более при давлениях свыше 15 МПа и задвижек с условным проходом 80 мм при давлениях свыше 21 МПа.

Узлы крепления для смены неисправных боковых задвижек (фиг. 7) состоят из двух пар сменных (в зависимости от типоразмеров фланцев трубных головок) плит 31, накинутых отверстиями, каждая из пары плит, на две гайки сверху и снизу фланцевых соединений трубной головки и скрепленных между собой на них двумя стяжными 32 и одной распорной 33 шпильками, оснащенными буртом и гайками 34 каждая. Для соединения с корпусами 11 стоек и возможности соединения с трубными головками различной высоты в каждую пару плит введены кронштейны 35, скрепленные либо с нижней, либо с верхней плитами пары плит буртами и гайками шпилек и оснащенные вертикальными T-образными пазами и ответными T-образными ползунами 36 с резьбовыми отверстиями для соединения с ответными резьбовыми бобышками стоек 11. Ползуны фиксируются в Т-образных пазах кронштейнов 35 двумя стопорными винтами 37 каждый.

Узлы крепления для смены неисправных стволовых задвижек (фиг. 8), размещенных на переводниках к трубным головкам, присоединительный фланец которого, со стороны неисправной задвижки, является вершиной усеченного конуса, размещаются между верхним и нижним фланцами трубной головки и состоят из распорных кронштейнов 38, винтов 39 и сменных (в зависимости от типоразмеров нижних фланцев трубных головок) колодок 40. Распорные кронштейны 38 выполнены в виде плит со стойками. Плиты кронштейнов накинуты сквозными отверстиями на нижние три гайки верхнего фланца трубной головки до упора во фланец и резьбовыми отверстиями соединяются с ответными резьбовыми бобышками корпусов 11 стоек. Для возможности размещения нижних гаек верхних фланцев различных типоразмеров сквозные отверстия в плитах распорных кронштейнов 38 выполнены увеличенного диаметра. Винты 39, ввинченные в резьбовые отверстия стоек кронштейнов 38, размещаются на сменных колодках 40, охватывающих две либо одну верхние гайки нижнего фланца (в зависимости от его типоразмера) трубной головки, фиксируются своими цилиндрическими бобышками в отверстиях торцов колодок и обеспечивают возможность размещения узлов крепления между фланцами трубных головок различных типоразмеров, в том числе отличающихся высотами, для смены неисправных стволовых задвижек, размещенных на вышеуказанных типах переводников к трубным головкам.

Указатель положения пакера (фиг. 9) обеспечивает возможность контроля положения пакера при его перемещении по каналам задвижек и установки в место распакеровки и выполнен в виде линейки, длина которой соответствует длине полого штока с пакером от плиты опорной траверсы. При этом один конец линейки оборудован планкой 41, прикладываемой к плите опорной траверсы 5, а другой - наконечником 42 с выполненными на наружном его диаметре кольцевыми рисками. Передний торец наконечника указывает на положение переднего торца пакера, т.е. торца нажимного диска 22, а кольцевые риски а - на расположение резинового элемента 25 в пакере и б - на положение торца в опорного бурта корпуса 18 пакера для установки страховочной вилки 43.

Смена неисправной боковой задвижки (фиг. 1) выполняется следующим образом.

Оборудуются фланцевые соединения трубной головки узлами крепления для смены неисправной боковой задвижки. Устройство фланцем корпуса 1 либо через адаптер 54 крепится к блоку боковых закрытых задвижек. Стойки устройства с ввинченными в корпуса 11 винтами 12 крепятся соосно резьбовым штангам 10 к ползунам 36 узлов крепления, фиксируются стопорными винтами 37. Винты 12 вывинчиваются из корпусов 11 до соединения с резьбовыми штангами 10 и крепятся к ним накидными гайками 13.

Консоль 44 подвески передним концом крепится к плите верхней пары узла крепления и при помощи штанг 45, скрепленных нижними концами с полозьями консоли 44, верхними концами подвешивается к верхнему фланцевому соединению центральной задвижки фонтанной елки. Талрепами 46 полозья консоли 44 выставляются параллельно оси канала блока боковых задвижек. Подвесками 50 блок задвижек и опорная плита 5 крепятся к тележкам 48 и 47, размещенным на полозьях консоли 44.

Открываются задвижки бокового отвода трубной головки, давление скважинной среды заполняет внутреннюю полость устройства, после чего выполняется контроль отсутствия утечек из уплотнительных узлов, а также резьбовых и фланцевых соединений устройства. При наличии принимаются меры по их устранению.

Синхронным вращением гаек 9 перемещают пакер по каналам задвижек до установки его в место распакеровки в канале скважины. Положение переднего торца нажимного диска 22 при перемещении пакера по каналам задвижек и размещение торца в опорного бурта корпуса 18 на расстоянии г от фланца бокового отвода трубной головки при установке пакера в место пакеровки в канале скважины контролируется размещенным вдоль оси канала блока задвижек и полого штока 3 с упором планкой 41 в плиту опорной траверсы 5 указателем положения пакера по переднему торцу наконечника 42 и его кольцевой риски б соответственно.

Вращением стержня 24 за его шестигранник распакеровывают пакер в канале скважины до полного его перекрытия. При этом при сжатии резинового элемента 25 раздвижной опорный диск пакера, скользя внутренними кулачками 28 и в конце сжатия резинового элемента 25 внешними секторами 29 по конусным поверхностям опорного бурта корпуса 18 и упорной втулки 27, увеличивается в диаметре до упора в стенки канала скважины и, сохранив свою цилиндрическую форму, устраняет кольцевой зазор между корпусом пакера и каналом скважины.

Открытием клапана сброса давления 53, путем вращения за его шестигранник на вывинчивание (4 оборота, не более), стравливают давление во внутренней полости устройства и блока задвижек и убеждаются в отсутствии перетоков скважинной среды через пакер. Отсоединяют блок задвижек от трубной головки и синхронным вращением гаек 15 с опережающим вращением гаек 16 отодвигают его на расстояние, обеспечивающее доступ к накидной гайке 17. Фиксируют пакер к фланцу бокового отвода трубной головки страховочной вилкой 43, отвинчивают накидную гайку 17 от корпуса 18 пакера и синхронным вращением гаек 9 разъединяют полый шток 3 и стержень 24 от корпуса 18 пакера и его винта 20. Затем раскрепляется соединение винта 12 нижней стойки с резьбовой штангой 10, отвинчиванием гайки 13, и фиксация Т-образного ползуна 36 стопорными винтами 37 кронштейна 35 нижней пары узла крепления. После удаления нижней стойки и замены неисправной задвижки монтаж выполняют в обратном порядке.

Смена неисправной стволовой задвижки (фиг. 2) выполняется следующим образом.

Между верхним и нижним фланцами трубной головки диаметрально монтируются узлы крепления для смены неисправной стволовой задвижки. Устройство через адаптер 54 либо фланцем корпуса крепится к блоку закрытых стволовых задвижек. Стойки устройства с ввинченными в корпуса 11 винтами 12 крепятся к плитам распорных кронштейнов 38. Винты 12 вывинчиваются из корпусов 11 до соединения с резьбовыми штангами 10 и крепятся к ним накидными гайками 13.

Открываются рабочая и коренная стволовая задвижки, давление скважинной среды заполняет внутреннюю полость устройства, после чего выполняются действия, аналогичные действиям при смене неисправной боковой задвижки, включая разъединение полого штока 3 и стержня 24 от корпуса 18 пакера и его винта 20. Затем разъединяют резьбовые штанги 10 от винтов 12 стоек отвинчиванием гаек 13 и снимают устройство вместе с блоком задвижек со скважины. После замены неисправной задвижки их монтаж осуществляют в обратном порядке.

Устройство испытано в цеховых и полевых условиях на Оренбургском газоконденсатном месторождении.

Источники информации

1. Оборудование и инструмент для предупреждения и ликвидации фонтанов. Справочник. М. Недра, 1996, с. 186-188.

2. Справочник машиностроителя. В шести 6-и томах. Т. 3, Машгиз. 1962 с. 323-325.

3. «Устройство для смены задвижек фонтанной арматуры на устье скважины», патент на изобретение №2132926, 10.07.1999 г.

4. «Устройство для смены задвижек фонтанной арматуры под давлением», патент на изобретение №2149979, 27.05.2000 г.

5. «Устройство для смены задвижек фонтанной арматуры скважин», патент на изобретение №2274726, 20.04.2006 г.

1. Устройство для смены задвижек под давлением, состоящее из корпуса, траверс опорной и отрыва блока задвижек, полого штока со стержнем, пакера с раздвижным опорным диском, двух резьбовых штанг, оснащенных ходовыми гайками и соединенных со стойками, подвески, выполненной в виде консоли с тележками для подвешивания опорной траверсы и блока задвижек, узлов крепления и указателя положения пакера, отличающееся тем, что пакер с раздвижным опорным диском, состоящим из внутренних кулачков и внешних секторов, принудительно раздвигающихся в радиальном направлении до упора в стенки проходного канала скважины с сохранением своей цилиндрической формы, оснащен опорной втулкой, установленной на шток между резиновым элементом и раздвижным опорным диском, при этом раздвижной опорный диск оснащен двумя внутренними, навстречу направленными, конусными расточками, выполненными ответно наружным конусам опорного бурта корпуса и опорной втулки, и стянут комплектом растянутых резиновых колец, размещенных в кольцевой канавке на наружном диаметре раздвижного опорного диска, причем на соприкасающихся гранях кулачков и секторов выполнены прямоугольный выступ кулачка и ответный выступу паз сектора, а заделка конца полого штока в опорной траверсе, с целью уменьшения его наружного диаметра для снижения осевых выталкивающих сил и возможности ввода пакера в каналы задвижек при повышенных давлениях скважинной среды, выполнена абсолютно жесткой.

2. Устройство по п. 1, отличающееся тем, что узлы крепления для смены неисправных боковых задвижек выполнены в виде сменных комплектов, состоящих из двух пар плит, накинутых отверстиями, каждая из пары плит, на две гайки сверху и снизу фланцевых соединений трубной головки и скрепленных между собой на них двумя стяжными и одной распорной шпильками, оснащенными буртом и гайками каждая, кроме того, в каждую пару плит введены кронштейны, скрепленные либо с нижней, либо с верхней плитами пары плит буртами и гайками шпилек и оснащенные вертикальными Т-образными пазами и ответными Т-образными ползунами, зафиксированными в Т-образных пазах кронштейнов двумя стопорными винтами и оснащенными резьбовыми отверстиями для соединения со стойками устройства.

3. Устройство по п. 1, отличающееся тем, что узлы крепления для смены неисправных стволовых задвижек трубных головок выполнены в виде пары распорных кронштейнов, размещенных диаметрально между фланцами трубной головки, и оснащены винтами и сменными колодками, при этом распорные кронштейны выполнены в виде плит со стойками, плиты кронштейнов сквозными отверстиями увеличенного диаметра для возможности размещения нижних гаек верхних фланцев различных типоразмеров накинуты на три нижние гайки верхнего фланца трубной головки до упора во фланец резьбовыми отверстиями и соединены со стойками устройства, при этом винты, ввинченные в ответные резьбовые стойки кронштейнов, упираются в сменные колодки на нижнем фланце трубной головки, охватывают две либо одну верхние гайки нижнего фланца и фиксируются своими цилиндрическими бобышками в отверстиях колодок, выполненных на его верхних торцах.

4. Устройство по п. 1, отличающееся тем, что стойки выполнены сборными, состоящими из корпусов и ввинченных в них винтов, а фланец корпуса устройства укомплектован сменными адаптерами для соединения его с блоком задвижек различных типоразмеров.

5. Устройство по п. 1, отличающееся тем, что указатель положения пакера выполнен в виде линейки, длина которой соответствует длине полого штока с пакером от плиты опорной траверсы, причем один конец линейки оборудован планкой, прикладываемой к плите опорной траверсы, а другой - наконечником с выполненными на наружном его диаметре кольцевыми рисками, при этом передний торец наконечника указывает на положение переднего торца пакера, а кольцевые риски - на положение резинового элемента в пакере и положение торца опорного бурта корпуса пакера для установки страховочной вилки.