Способ определения износа зубьев червячной фрезы

Иллюстрации

Показать всеИзобретение относится к области металлообработки и может быть использовано для оптимизации технологических и конструктивных параметров процесса зубофрезерования. Способ характеризуется тем, что предварительно с помощью зубофрезерного станка нарезают зубчатое колесо червячной фрезой, измеряют износ ее зубьев за период нарезания колеса и устанавливают зависимость износа зубьев от размеров срезаемых ими слоев, а при рабочем нарезании зубчатого колеса износ зубьев червячной фрезы определяют по заданным размерам срезаемых слоев из соотношения:

,

где

h1 - износ зуба за один рез;

a ср - средняя толщина срезаемого слоя, равная , a вх - заданная наибольшая толщина срезаемого слоя на входе в зону резания, a вых - заданная наибольшая толщина срезаемого слоя на выходе из зоны резания;

l - заданная длина срезаемого слоя;

λ - коэффициент формы срезаемого слоя, равный ;

V - скорость резания. 1 ил., 1 табл.

Реферат

Изобретение относится к металлообработке и может быть использовано при зубофрезеровании цилиндрических зубчатых колес червячными фрезами.

Известно, что при зубофрезеровании цилиндрических зубчатых колес износ зубьев червячной фрезы в пределах зоны резания происходит неравномерно и зависит от многих условий операции: параметров нарезаемого колеса; режимов резания; периодических и непрерывных осевых смещений червячных фрез; технологических схем зубофрезерования; конструктивных элементов инструмента (например, наличие заборного конуса и т.п.).

Известен способ определения износа зубьев червячной фрезы путем непосредственного нарезания зубчатого колеса на зубофрезерном станке [1, 2]. Однако из-за многочисленных факторов, указанных выше, определение износа зубьев фрезы таким способом весьма трудоемко и дорого.

Такими же недостатками, хотя и в меньшей степени, обладает и другой метод [3] определения износа зубьев червячных фрез путем моделирования при обычном фрезеровании условий их работы одним зубом-резцом, подобным зубу червячной фрезы. К тому же условия резания при фрезеровании и зубофрезеровании существенно отличаются, что в результате создает значительные погрешности.

В способе испытания на стойкость червячных фрез [4] производят зубофрезерование зубчатого колеса червячной фрезой до появления нормативной затупленности (износа) ее режущих элементов, определяют параметры стружки, срезаемой наиболее изношенным зубом, учитывая которые моделируют процесс зубофрезерования с использованием вращающейся и поступательно перемещающейся фрезы - летучки, а образцу сообщают вращение, угловая скорость которого устанавливается с учетом скорости вращения зубчатого колеса при фрезеровании его червячной фрезой.

Поскольку в данном способе испытания на стойкость червячных фрез [4] моделируют условия работы только одного наиболее изношенного зуба червячной фрезы, предварительно установленного после нарезания зубчатого колеса червячной фрезой до появления нормативного износа ее режущих зубьев, то полученный результат моделирования не позволяет использовать его для решения всей совокупности задач, связанных с износом зубьев фрез - таких как выбор оптимальных параметров режимов резания, периодических и непрерывных осевых смещений червячных фрез, технологических схем зубофрезерования, конструктивных элементов червячных фрез. При использовании данного способа, в случае смены условий зубофрезерования (например, технологической схемы или осевого смещения фрезы), необходимо повторить процесс зубофрезерования колеса для определения наиболее изношенного зуба фрезы. Таким образом, трудоемкость определения износа зубьев фрезы остается высокой.

Задачей данного изобретения является уменьшение трудоемкости определения износа зубьев червячной фрезы, повышение достоверности результатов испытаний при любом сочетании параметров зубофрезерования.

Решение поставленной задачи достигается тем, что предварительно на зубофрезерном станке нарезают зубчатое колесо червячной фрезой, измеряют износ ее зубьев за период нарезания колеса и устанавливают зависимость износа зубьев от размеров срезаемых ими слоев, а при рабочем нарезании иного зубчатого колеса износ зубьев червячной фрезы после вычисления размеров срезаемых слоев определяют из соотношения (1), полученного в предварительном опыте:

h1 - износ зуба за один рез;

а ср - средняя толщина срезаемого слоя, равная а ср=(а вх+а вых)/2,

а вх - расчетная наибольшая толщина срезаемого слоя на входе в зону резания;

а вых - расчетная наибольшая толщина срезаемого слоя на выходе из зоны резания;

l - расчетная длина срезаемого слоя;

λ - коэффициент формы срезаемого слоя, равный λ=1+а вых/а ср;

ν - скорость резания;

Ch, x, у, z, q - постоянный коэффициент и показатели степени, полученные в предварительном опыте.

Достижение технического результата обеспечивается следующими условиями. Предварительное непосредственное нарезание зубчатого колеса на зубофрезерном станке, измерение величины износа всех зубьев фрезы за период нарезания колеса, находящихся в зоне резания, позволяет установить истинное влияние условий зубонарезания на формирование износа зубьев.

Производят аналитическое определение размеров слоев, срезаемых зубьями червячной фрезы, и установление зависимости (1) износа зубьев от размеров срезаемых ими слоев, которую в последующем используют для определения эксплуатационных характеристик процесса зубофрезерования, связанных с износом червячных фрез, для любого сочетания параметров зубофрезерования.

Зависимость износа от размеров среза получают не моделированием, а на основе обработки результатов экспериментальных данных по износу после непосредственного нарезания зубчатого колеса червячной фрезой на зубофрезерном станке, что дает возможность установить не приближенную, из-за погрешностей моделирования, а точную зависимость износа зубьев червячной фрезы от размеров срезаемых ими слоев. Это повышает достоверность результатов испытаний.

Экспериментально установленная зависимость вида (1) позволяет определять износ зубьев червячной фрезы для любых сочетаний параметров зубофрезерования (количество зубьев нарезаемого колеса, режимов резания, осевых передвижек фрезы, технологических схем процесса и др.), не проводя предварительных экспериментов на зубофрезерном станке. Совокупность этих действий обеспечивает снижение трудоемкости способа.

Достижение технического результата предлагаемым способом определения износа червячных фрез при нарезании цилиндрических зубчатых колес базируется на двух положениях:

во-первых, известно, что размеры и форма слоев, срезаемых зубьями червячной фрезы при нарезании цилиндрических зубчатых колес, зависят от таких параметров зубофрезерования как модуль m, число нарезаемых зубьев колеса z1, наружный диаметр фрезы Dao, угол наклона зубьев колеса β1, величина и направление осевой подачи so, число стружечных канавок zo и число заходов z10 фрезы, положения фрезы относительно заготовки в каждый данный момент времени, сочетания направлений зубьев колеса, витков фрезы и осевой подачи и др.;

во-вторых, из теории резания металлов известно, что размеры и форма срезаемого слоя влияют на износ инструмента наряду с такими факторами, как обрабатываемый и инструментальный материалы, геометрия режущих кромок инструмента, скорость и время резания.

На фигуре 1 дана схема к определению зоны резания и размеров срезаемых слоев.

В процессе нарезания зубьев колеса при согласованных относительных движениях фрезы 1 и заготовки 2 контакт цилиндрической поверхности, на которой расположены вершинные кромки зубьев червячной фрезы, с заготовкой происходит на участке ОКК0О, ограниченном линиями ОК, КК0 и ОК0. Линия ОК получается при пересечении движущегося относительно оси заготовки наружного цилиндра фрезы с образованной им же на предыдущем обороте колеса огибающей поверхностью. Линия КК0 является результатом пересечения наружных цилиндров фрезы и заготовки. Линия ОК0 получается при пересечении цилиндрических поверхностей фрезы в двух ее последовательных положениях относительно заготовки после поворота последней на угол αz, за который два соседних по витку зуба последовательно проходят через одну и ту же связанную с фрезой горизонтальную плоскость.

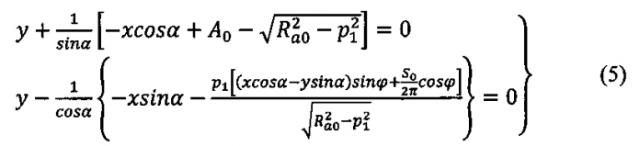

Для аналитического определения указанных границ зоны резания записываются уравнения следующих поверхностей.

Уравнение наружного цилиндра заготовки:

где R - наружный радиус заготовки.

Уравнение наружного цилиндра фрезы через N целых оборотов заготовки:

где A0 - межосевое расстояние фрезы и заготовки; p=ysinφ+zcosφ; φ - угол разворота оси фрезы.

Уравнение наружного цилиндра фрезы через оборота заготовки:

где

Уравнение огибающей поверхности, образованной на заготовке цилиндрической поверхностью фрезы в относительном движении:

где α - угловой параметр,

Таким образом, уравнения линий, ограничивающих зону резания, определяются в результате совместного решения следующих уравнений: линия ОК - из уравнений (3) и (5); линия КК0 - из уравнений (2) и (3); линия ОК0 - из уравнений (3) и (4), расстояние Ln - от межосевого перпендикуляра (МОП) до проекции на ось фрезы любой точки с координатами y и z зоны резания вычисляются по формуле:

Для определения размеров слоя, срезаемого n-м зубом фрезы, проводится через него плоскость NN, перпендикулярная ось фрезы и отстоящая от МОП на расстоянии Ln. Эта плоскость пересекает граничные линии зоны резания, например, в точках bn и dn, координаты которых находятся из совместного решения уравнения плоскости NN (6) с уравнениями тех линий зоны резания, которые она пересекает, т.е. с уравнением линии ОК, КК0 или OK0. После этого длина срезаемого слоя l определяется по формуле:

где ybn, zbn и ydn, zdn - соответственно координаты точек bn и dn.

Толщина срезаемого слоя а в любой точке (с координатами у и z) зоны резания определяется по формуле:

где

Значения x2 и x1 определяются соответственно из уравнений (4) и (3) после подстановки в первое из них x=x2, а во второе - x=x1.

Средняя толщина а ср срезаемого слоя определяется по формуле:

где а вх и а вых - соответственно наибольшая толщина срезаемого слоя на входе и выходе.

Форма срезаемого слоя характеризуется коэффициентом λ:

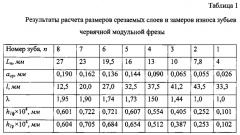

Располагая формулами (2)-(10), вычисляют для конкретных параметров зубчатого колеса, червячной фрезы и режимов резания размеры слоев, срезаемых зубьями червячной фрезы, после чего производится непосредственное нарезание зубьев колеса и измеряется износ зубьев инструмента. При этом износ зубьев червячной фрезы за период врезания предварительно измеряется и вычитается его из общего износа для того, чтобы иметь дело с износом за установившийся период нарезания колеса, когда каждый зуб фрезы срезает слои неизменных размеров. Результаты определения расчетных размеров срезаемых слоев и замера фактического износа зубьев червячной фрезы заносятся в соответствующую таблицу, подобную таблице 1, и табличные данные используются для определения зависимости износа зуба червячной фрезы за один рез, например, в виде степенной функции

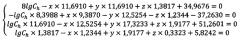

где Ch - постоянный коэффициент, x, y, z - показатели степеней влияния параметров срезаемого слоя на износ. Прологарифмировав уравнение (11), получим:

Подставив в это уравнение n-е количество результатов расчета а ср, l, λ и соответствующих им измеренных износов зубьев, получим избыточную систему n уравнений при значительно меньшем количестве неизвестных. Для их решения используется математический метод наименьших квадратов, предложенный Гауссом, согласно которому сумма квадратов отклонений фактических и расчетных данных должна быть наименьшей. В результате система уравнений примет следующий вид:

Решением этой системы уравнений определяются значения коэффициентов Ch, x, y, z в формуле (11).

Таким образом, имеется все для определения расчетным путем размеров слоев, срезаемых зубьями червячной фрезы и величины их износа за один рез, а после умножения h1 на произведение nфТ (nф - частота вращения фрезы, об/мин; Т - время ее работы, мин) - за весь период работы фрезы.

К существенным признакам, характеризующим изобретение, следует отнести предварительное нарезание зубчатого колеса червячной фрезой на зубофрезерном станке, измерение соответствующих износов зубьев фрезы.

К отличительным признакам, характеризующим изобретение, относятся: установление функциональной зависимости износа зубьев червячной фрезы от срезаемых ими слоев на основании результатов расчета размеров срезаемых слоев и замера соответствующих им износов в пределах зоны резания при нарезании зубчатого колеса на зубофрезерном станке.

Полученную расчетно-экспериментальным путем функциональную зависимость износа зубьев червячной фрезы от размеров срезаемых ими слоев теперь используют для определения уже только расчетным путем эксплуатационных характеристик процесса зубофрезерования, связанных с износом, таких, например, как выбор оптимальной схемы зубофрезерования, оптимальных конструктивных элементов червячной фрезы и режимов резания в зависимости от параметров зубофрезерования, что позволит повысить производительность и снизить себестоимость операции зубонарезания.

Пример конкретного применения данного изобретения.

Практическое применение предложенного способа определения износа зубьев червячной фрезы рассматривается на примере нарезания зубчатого колеса (m=6 мм, z1=60, β1=20°, материал - сталь 18ХНМА) червячной фрезой (m=6 мм, Da0=150 мм, z0=10, z10=1) со встречной осевой подачей So=3 мм/об, глубиной резания t=15 мм и скоростью резания V=33 м/мин.

Результаты замеров износа зубьев червячной фрезы и расчетов размеров срезаемых слоев сведены в таблицу 1, где указаны: n - номер зуба фрезы; Ln - расстояние от межосевого перпендикуляра до зуба фрезы, мм; а ср - средняя толщина срезаемого слоя, мм; l - длина срезаемого слоя, мм; λ - форма срезаемого слоя; h1ф - измеренный фактический износ зуба червячной фрезы.

После обработки табличных данных по методу, предложенному Лапласом и Гауссом, получается система уравнений:

Решением этой системы уравнений определяются численные значения коэффициента Ch и показателей степеней x, y, z, после чего формула (11) примет вид:

После проведения дополнительных опытов по определению влияния скорости резания v на единичный износ h1 формула (12) приобрела окончательно следующий вид

Подставляя в формулу (13) табличные значения размеров срезаемых слоев, вычисляют соответствующие им единичные расчетные износы h1p, которые заносят в таблицу 1, и сравнивают между собой фактические и расчетные износы зубьев.

Из таблицы видно, что расчетный и фактический износы отличатся не более чем на 10%, что вполне приемлемо для исследования износа зубьев фрезы.

Располагая формулами (2-10) для расчета размеров слоев, срезаемых зубьями фрезы, и полученной на основе результатов эксперимента формулой (13) их влияния на износ, можно определить износ червячных фрез для любого сочетания параметров зубофрезерования.

Источники информации

1. Полохин О.В., Тарапанов А.С., Харламов Г.А. Нарезание зубатых профилей инструментами червячного типа. Справочник. /М.: Машиностроение, 2007. 240 с.

2. Овумян Г.Г. Повышение технико-экономической эффективности чистового зубонарезания крупномодульных колес. / М.: Станки и инструмент, №11,1980. С. 23-23.

3. Ничков А.Г. Основы комплексного исследования процесса зубофрезерования и оптимизации его конструктивных и технологических параметров в простых и комбинированных схемах нарезания зубчатых колес червячными фрезами. / Автореферат докт. дисс. Тула, 1991. 43 с.

4. А.с. 1106610, МПК5 B23F 21/16. Способ испытания на стойкость червячных фрез. Опубликовано 07.08.1984. Автор Сидоренко А.С.

Способ определения износа зубьев червячной фрезы при нарезании зубчатого колеса на зубофрезерном станке, характеризующийся тем, что предварительно с помощью зубофрезерного станка нарезают зубчатое колесо червячной фрезой, измеряют износ ее зубьев за период нарезания колеса и устанавливают зависимость износа зубьев от размеров срезаемых ими слоев, а при рабочем нарезании зубчатого колеса износ зубьев червячной фрезы определяют по заданным размерам срезаемых слоев из соотношения: ,где h1 - износ зуба за один рез; a ср - средняя толщина срезаемого слоя, равная , a вх - заданная наибольшая толщина срезаемого слоя на входе в зону резания, a вых - заданная наибольшая толщина срезаемого слоя на выходе из зоны резания;l - заданная длина срезаемого слоя;λ - коэффициент формы срезаемого слоя, равный ;V - скорость резания.