Способ повышения стойкости стальных трубопроводов к коррозии алитированием

Иллюстрации

Показать всеИзобретение относится к способам повышения стойкости стали к коррозии и может быть использовано в подземном трубопроводном транспорте. Способ алитирования стальной трубы включает циклический нагрев поверхности стальной трубы пачками импульсов электромагнитного излучения в расплаве алюминия выше точки Ас3 с последующим охлаждением ниже точки Ar1 при скорости нагрева и охлаждения не менее 1 К/с, при этом нагрев проводят до температуры не выше 1220±10 К и охлаждение до температуры не ниже 820±10 К, а продолжительность выдержки при нагреве и охлаждении при экстремальных температурах определяется необходимой глубиной проникания алюминия и равномерностью распределения его в стали. Разогрев поверхности стальной трубы осуществляют в защитной атмосфере на глубину проникания алюминия в сталь, а упомянутый циклический нагрев в расплаве алюминия с последующим охлаждением проводят не более трех раз. Для предотвращения окисления расплав алюминия находится под слоем расплава криолита. В процессе алитирования в трубе поддерживаются давление 0,5-0,75 от рабочего давления, создаваемого в процессе ее эксплуатации. Обеспечивается высокая производительность процесса и стойкость стали к высокотемпературной коррозии. 3 ил.

Реферат

Изобретение относится к способам повышения стойкости стали к коррозии (в том числе высокотемпературной) и может быть использовано, в подземном трубопроводном транспорте и для защиты труб поверхностей нагрева.

Известен способ оксидирования стальных изделий, включающий обработку водяным паром, охлаждению до 500°C в среде перегретого пара, а затем на воздухе, отличающийся тем, что с целью повышения коррозионной стойкости покрытия, его сплошности и пластичности, а также интенсификации процесса, оксидирование производят термически диссоциированным водяным паром в течение 0,1-1,0 мин (а.с. СССР №1070211, C23С 7/04).

Недостатками способа являются:

1) необходимость получения диссоциированного водяного пара с температурой от 2000 до 3050°C, что требует применения дорогостоящего плазмотрона;

2) сравнительно низкая стойкость образующейся магнетитовой пленки Fe3O4, которая под действием катодной защиты подвергается электрохимическому восстановлению до метагидрооксида железа III [2FeO(OH)] и гидрооксида железа II [Fe(OH)2], на что уходит не более 5 лет, хотя магнетит и характеризуется пониженной электрохимической активностью.

Известен способ электролизной цементации преимущественно для изделий из алюминиевых и титановых сплавов, включающий выдержку в расплавах карбонатов щелочных металлов при температуре насыщения и заданной плотности тока на катоде, отличающийся тем, что с целью повышения коррозионной стойкости изделий за счет получения карбидов металлов на поверхности, изделие выдерживают при 500-600°С и плотности тока на катоде 0,1-1,4 А/м2 в расплаве смеси карбонатов лития, натрия и калия (а.с. СССР №975828, C23C 9/10).

Среди недостатков способа следует отметить:

1) предлагаемый технологический процесс не предусматривает цементации стали, являющейся основным металлом для производства трубопроводов;

2) применение расплава карбонатов щелочных металлов в качестве электролита ограничивает возможности способа и затрудняет обработку крупногабаритных изделий;

3) использование расплавленного электролита при температуре 500-600°C предъявляет требования к герметизации электролизной ванны в целях исключения возможных выбросов ядовитых паров солей лития.

Наиболее близким к предлагаемому изобретению относится: способ легирования стали алюминием, включающий не менее трех циклов нагрева стальных деталей пачками импульсов электромагнитного излучения в насыщающей среде выше точки Ас3 с последующим охлаждением ниже точки Ar1, при скорости нагрева и охлаждения не менее 1 К/с, отличающийся тем, что нагрев производят до температуры не выше 1220±10 К и охлаждение до температуры не ниже 820±10 К, продолжительность выдержки при нагреве и охлаждении при экстремальных температурах определяется необходимой глубиной проникновения алюминия и равномерностью распределения его в стали, а для увеличения скорости насыщения обработку ведут в расплаве алюминия, для предотвращения окисления которого поверхность расплава засыпают тонким слоем кокса или древесного угля (патент РФ №2431696, C23C 10/22).

Способ также не лишен недостатков:

1) при эксплуатации трубопровода, работающего под давлением, возможно растрескивание высокостойкой к коррозии тонкой пленки окиси алюминия на поверхности нанесенного защитного алюминиевого покрытия на поверхности трубы, что не позволит полностью исключить коррозионные процессы.

2) слой кокса или древесного угля плохо защищает расплав алюминия от окисления, что снижает качество процесса алитирования.

Задачей изобретения является предотвращение коррозионных процессов на наружных поверхностях подземных катодно-защищенных трубопроводов и труб высокотемпературных поверхностей нагрева путем нанесения на их поверхность устойчивого к коррозии покрытия.

Поставленная задача достигается способом повышения стойкости стальных трубопроводов к коррозии алитированием, включающим циклический нагрев стали пачками импульсов электромагнитного излучения в насыщающей среде выше точки Ас3 с последующим охлаждением ниже точки Ar1 при скорости нагрева и охлаждения не менее 1 К/с, когда нагрев производят до температуры не выше 1220±10 К и охлаждение до температуры не ниже 820±10 К, продолжительность выдержки при нагреве и охлаждении при экстремальных температурах определяется необходимой глубиной проникновения алюминия и равномерностью распределения его в стали, а для увеличения скорости насыщения обработку ведут в расплаве алюминия, причем разогрев поверхности стальной трубы осуществляется в защитной атмосфере на глубину проникновения алюминия в сталь, число циклов термоциклирования не превышает трех, для предотвращения окисления расплав алюминия находится под слоем расплава криолита, а в процессе алитирования в трубе поддерживается давление 0,5-0,75 от рабочего давления, создаваемого в процессе ее эксплуатации

Новые существенные признаки:

1) алитирование поверхности стали ведут, поддерживая давление в трубе 0,5-0,75 от рабочего, создаваемого в процессе ее эксплуатации в целях исключения растрескивания тонкой высокостойкой к коррозии пленки окиси алюминия на поверхности насыщенной алюминием трубы в процессе ее эксплуатации;

2) разогрев поверхности стали в защитной атмосфере на глубину диффузии алюминия препятствует образованию окислов железа на поверхности стали и обеспечивает заданную толщину диффузионного слоя;

3) разогрев поверхности стали до температуры не выше 1220±10 К и последующее интенсивное ее охлаждение после обработки расплавом алюминия до температуры не ниже 820±10 К со скоростью не менее 1 К/с обеспечивает осуществление фазовых α-Fe - γ-Fe и γ-Fe - α-Fe переходов в кратчайшие сроки и высокую производительность технологического процесса за счет ускоренного транспорта атомов алюминия в сталь и интенсификации диффузионных процессов;

4) проведение до трех циклов нагрева стали, обработка ее расплавом алюминия и охлаждение обеспечивает высокую производительность технологического процесса при заданной концентрации атомов алюминия в стали на заданной глубине;

5) наличие расплава криолита на поверхности расплавленного алюминия препятствует образованию окиси алюминия на поверхности расплава и обеспечивает высокое качество процесса алитирования стали;

6) плотная и прочная пленка окиси алюминия предохраняет от коррозии, в том числе от межкристаллитной, стесс-коррозии и высокотемпературной коррозии алитированой стали, повышая жаростойкость труб поверхностей нагрева;

7) образующиеся в процессе алитирования на поверхности стали интерметаллические соединения обеспечивают плотное сцепление алюминиевого слоя со сталью и исключает отслоение покрытия;

8) контакт разогретой стали с расплавом алюминия удаляет следы окислов железа с алитируемой поверхности и обеспечивает высокое качество процесса;

9) получение стальных конструкций, поверхность которых насыщена алюминием на необходимую глубину термоциклированием, обеспечивает высокую производительность процесса.

Перечисленные новые существенные признаки в совокупности с известными обеспечивают получение технического результата во всех случаях, на которые распространяются испрашиваемый объем правовой охраны.

Получение технического результата изобретения достигается использованием уникальных свойств алалитированных сталей.

В большинстве случаев в армированных алюминиевых конструкциях связь между несущим стальным вкладышем и алюминием - чисто механическая. Осуществляется она за счет сжимающего усилия затвердевающего алюминия (когда стальной вкладыш заливается алюминиевым расплавом), либо за счет усилия запрессовки (при запрессовке стального вкладыша в изготовленную деталь). Для повышения прочности сцепления на стальном прутке выполняют различного рода выступы, впадины, пазы или увеличивают шероховатость поверхности стальной детали струйной обработкой, накаткой или насечкой. Однако во всех случаях на границе контакта двух сплавов (алюминиевого и железоуглеродистого) имеются пленки оксидов и воздушный зазор, которые резко снижают качество покрытия.

Трудность получения плотного биметаллического контакта заключается в большом сродстве алюминия с кислородом и в значительной прочности оксида алюминия A12O3. Алюминиевый расплав находится под слоем оксида алюминия, препятствующего смачиванию стали, а быстрое затвердевание пограничного слоя не дает возможности удалить его оксидорастворяющими флюсами и другими методами.

Более эффективен способ получения биметаллических конструкций алитированием сталей, в результате чего образуется переходный слой - диффузионная зона, создающая хороший контакт стали с алюминиевым расплавом.

Известно несколько методов алитирования. Наиболее целесообразным следует считать алитирование погружением стали в расплав алюминия при температуре 820…1220 К с последующей выдержкой в течение 1…15 мин, при которой достигается оптимальная толщина диффузионной зоны, равной 0,02…0,03 мм. Основными преимуществами этого способа являются простота, быстрота процесса и невысокая стоимость. Но на получение диффузионного слоя толщиной 0,35 мм требуется экспозиция τ=60 мин.

Вместе с тем, при термоциклировании стали в интервале температур (820…1220) К в процессе фазовых α-Fe - γ-Fe и γ-Fe - α-Fe переходов в ограниченных объемах металл, в результате перестройки кристаллической решетки, оказывается в псевдожидком состоянии, и при нагревании, и при охлаждении перемещающийся, в результате фазового переноса, вглубь металла, перенося с собой все примеси, в том числе и легирующие атомы к сердцевине детали. При «кристаллизации» псевдорасплава в первую очередь кристаллизуется железо, а примесь переносится псевдожидким объемом железа вглубь детали, как при зонной плавке. Процесс полиморфного превращения облегчает проникновение легирующих атомов в псевдожидкий объем металла и обеспечивает интенсификацию процесса. Дифференциальное уравнение массопереноса атома внедрения стационарных и динамических процессов химико-термической обработки стали имеет вид:

где: (∂m/∂t) - количество (масса) вещества, прошедшее через площадку S за время t (массоперенос);

∂2Ф/(∂x∂t), ∂2T/(∂x∂t) - скорости изменения градиентов магнитного потока и температуры - слагаемые, описывающие ускоренные электромагнитный и фазовый переносы атомов легирующей примеси при полиморфных фазовых α-Fe - γ-Fe и γ-Fe - α-Fe превращениях в оптимальном температурном диапазоне при термоциклировании;

(∂c/∂x); (∂P/∂x); (∂T/∂x); (∂φ/∂x); (∂VM/∂x) - градиенты концентрации, давления, температуры, потенциала и изменения объема, описывающие соответственно собственно диффузионный массоперенос по первому закону Фика, барический перенос по межкристаллитным и внутрикристаллитным пространствам, обеспечивающий проникновение легирующих атомов в сталь - по Орлову, теплоперенос в соответствии с уравнением Фика-Нернста, электроперенос по Фромму и Гебхарту и вакансионный перенос по Мечеву;

D - коэффициент диффузии водорода в металле;

М - вес грамм - молекулы диффундирующего вещества;

А, В, С, Y, X - интегральные коэффициенты.

Коэффициент диффузии легирующей примеси при термоциклировании определяют уже не ограничения, накладываемые на диффузионные процессы в твердом металле, а скорость распространения волны псевдожидкого фазового превращения в объеме стали, зависящего прежде всего от скорости изменения градиентов магнитного потока и температуры ∂2Ф/(∂x∂t), ∂2T/(∂x∂t) - слагаемых уравнения (1), описывающих ускоренные электромагнитный и фазовый переносы атомов легирующей примеси при полиморфных фазовых α-Fe - γ-Fe и γ-Fe - α-Fe превращениях в оптимальном температурном диапазоне при термоциклировании.

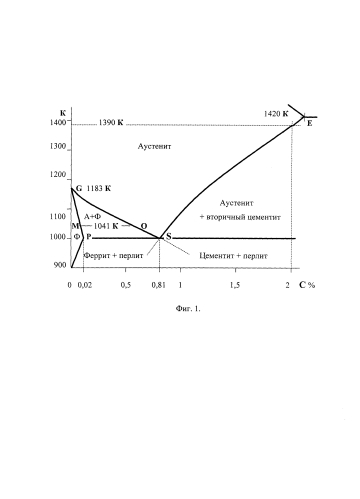

Ускоренный транспорт легирующей примеси в металл облегчается тем, что при фазовом переходе ограниченные объемы поверхности стали находятся в псевдожидком состоянии и при смене типа решетки переносят адсорбированную примесь в объем стали. При нагреве до температур выше 1100 К - выше линии GOSE (фиг. 1) заканчивается фазовый переход α-Fe - γ-Fe и входные сечения в межкрислаллитные, межблочные и межфрагментарные полости увеличиваются, облегчая проникновение в них расплава лигатуры и транспорт ее в металл и в металле.

Фазовые превращения происходят не мгновенно по всему объему, а постепенно (в зависимости от степени перегрева или переохлаждения стали). Псевдожидкая волна полиморфного фазового превращения и при нагревании (выше линии GOSE) и при охлаждении (ниже линии PS) перемещается с конечной скоростью с поверхности детали от источника нагрева (или от холодильника при охлаждении) к его сердцевине (фиг. 1). Используя L-образную диаграмму (фиг. 2) образования аустенита при нагреве и С-образную диаграмму изотермического превращения переохлажденного аустенита (фиг. 3), можно определить время выдержки алитируемых деталей при экстремальных температурах для получения заданной толщины диффузионного слоя.

При алитировании погружением особое значение приобретают физико-химические явления, протекающие с большой скоростью, которые могут полностью нарушить процесс. К таким явлениям относятся образование оксидных пленок на поверхностях твердого и жидкого металлов, мешающих возникновению связи между атомами железа и алюминия.

Для предупреждения образования оксидных пленок при нагреве стали применяют защитную атмосферу; использование покровных флюсов введением криолита в ванну с расплавом алюминия приводит к растворению пленки оксида алюминия, находящейся на поверхности ванны:

Нагретая поверхность стали со следами оксида железа восстанавливается жидким алюминием (первая стадия самораспространяющегося высокотемпературного синтеза):

Полученное восстановленное железо вступает в реакцию с алюминием с образованием интерметаллидного соединения FeXAlY с выделением тепла (вторая стадии самораспространяющегося высокотемпературного синтеза). Конечный продукт химических реакций интерметаллид FeXAlY - переходный слой (диффузионная зона) между алюминием и железом толщиной слоя 0,02-0,03 мм при одном цикле нагрев - охлаждение. Получение биметаллических конструкций алюминий - железо с диффузионной связью способствует образованию переходного слоя в виде интерметаллического химического соединения FeXAlY в условиях непрерывности процесса.

Интенсивное протекание алюмотермической реакции очищающей поверхность стали перед последующим алитированием обеспечивает высокую чистоту поверхности конструкции. Сочетание СВС-процесса и алюмотермии в процессе обработки стали расплавом алюминия автоматически приводит к образованию переходной зоны. Поэтому основные принципы этой технологии могут использоваться в различных отраслях техники для изготовления биметаллических сталеалюминиевых конструкций.

Использование данной технологии получения биметаллических конструкций алюминий-сталь с диффузионной связью, образованной за счет металлотермии и СВС-процесса, обладающей низким переходным электрическим сопротивлением и высокой прочностью сцепления стали с алюминием, обеспечивает монолитность конструкции. Диффузионный слой стабилизирует электрический контакт между алюминием и стальной поверхностью, снижая электрическое сопротивление последнейо и повышая эксплуатационные характеристики биметаллических соединений.

Используя диаграмму образования аустенита при нагреве (фиг. 2) и диаграмму изотермического превращения переохлажденного аустенита (фиг. 3), можно определить время выдержки алитируемых деталей при экстремальных температурах для того, чтобы получить заданную толщину слоя. Если транспорт Al необходимо осуществить только в тонкий поверхностный слой сечения образца, то временная выдержка при температуре 820 и 1220 К не осуществляется. Если необходимо осуществить транспорт Al в металл на 2-3 [мм], то оптимальным будет вариант нагрева до температуры 1050 К (верхняя граница температурного коридора) с выдержкой при этой температуре 4…5 мин, так как в этом случае полное превращение феррита в аустенит может произойти только за время порядка 16 мин. Тогда за время экспозиции волна псевдожидкого полиморфного превращения, осуществляющая фазовый перенос и несущая Al, пройдет только четверть своего пути до сердцевины детали диаметром 20 мм, а за 4 мин изотермическое образование аустенита закончится только в поверхностном 2-миллиметровом слое.

По С-образной кривой диаграммы изотермического превращения переохлажденного аустенита определяем, что при температуре 950 К время полного полиморфного превращения γ-Fe в α-Fe составляет порядка 16 мин. Тогда для получения 2-миллиметрового диффузионного слоя Al необходима выдержка при этой температуре (нижняя граница температурного коридора термоциклирования) в течение 4…5 мин.

В соответствии с вышеизложенным была разработана и опробована в лабораторных условиях методика насыщения стали алюминием импульсным методом. Стальные образцы из низкоуглеродистой стали в герметичных контейнерах с расплавленным алюминием подвергались импульсному воздействию электромагнитного поля. Верхний предел температурного интервала 1170 К, нижний - 820 К. Выдержка при экстремальных температурах составляла не менее 5 мин. Варьировалось длительность и количество циклов. Полное время обработки при любом из опытов не превышало полутора часов. Проникновение Al в сталь осуществлено по всему сечению образца в течение 7 циклов.

Проведенный эксперимент подтверждает возможность получения стальных конструкций, поверхность которых насыщена алюминием на необходимую глубину, что обеспечивает стойкость стали к высокотемпературной коррозии и повышает жаростойкость стали

Длительная (с 2009 года) выдержка алитированного образца стали в воде не привела к его коррозии. Образец остается светлым, поверхность тускло поблескивает, в то время как неалитированный обазец стали покрылся «бахромой» ржавчины, что также подтверждает заданные коррозионные свойства, в том числе стойкость к межкристаллитной и стресс-коррозии, причиной которых является наводороживание металла, от которого алитированную сталь защищает тонкая и прочная пленка окиси алюминия и «заполненные» алюминием межблочные, межфрагментарные и межкристаллитные пространства на поверхности стали, проникновению атомарного водорода в которые препятствует заполняющий их алюминий.

Способ алитирования стальной трубы, включающий циклический нагрев поверхности стальной трубы пачками импульсов электромагнитного излучения в расплаве алюминия выше точки Ас3 с последующим охлаждением ниже точки Ar1 при скорости нагрева и охлаждения не менее 1 К/с, при этом нагрев проводят до температуры не выше 1220±10 К и охлаждение до температуры не ниже 820±10 К, а продолжительность выдержки при нагреве и охлаждении при экстремальных температурах определяется необходимой глубиной проникания алюминия и равномерностью распределения его в стали, отличающийся тем, что разогрев поверхности стальной трубы осуществляют в защитной атмосфере на глубину проникания алюминия в сталь, а упомянутый циклический нагрев в расплаве алюминия с последующим охлаждением проводят не более трех раз, при этом для предотвращения окисления расплав алюминия находится под слоем расплава криолита, а в процессе алитирования в трубе поддерживают давление 0,5-0,75 от рабочего давления, создаваемого в процессе ее эксплуатации.