Способ многоместной импульсной электрохимической обработки лопаток в составе роботизированного комплекса и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области высокоточной электрохимической обработки. Способ включает обработку анода-заготовки двумя катодами-инструментами на малых рабочих межэлектродных зазорах с подачей пакетов импульсов технологического напряжения, при этом сначала обрабатывают одним катодом-инструментом, а затем, после поворота анода-заготовки на 180° - вторым катодом-инструментом. Предварительно анод-заготовку базируют по ее финишно обработанной замковой части в приспособлении-спутнике, имеющем элементы для его базирования, элементы для фиксации анода-заготовки и подвода к ней тока и элементы, обеспечивающие возможность его захвата и поворота на 180°, а катоды-инструменты устанавливают на двух электрохимических копировальных станках. Далее обработку поверхностей лопатки ведут в упомянутом приспособлении-спутнике, при этом приспособление-спутник совмещают с каждым катодом-инструментом, обеспечивая ламинарное течение электролита без возникновения кавитации на входе и выходе межэлектродного зазора. Изобретение позволяет обеспечить точное и стабильное формообразование всех поверхностей проточной части лопатки авиационного газотурбинного двигателя. 2 н. и 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области высокоточной электрохимической обработки (ЭХО) на малых межэлектродных зазорах, преимущественно к обработке лопаток авиационных газотурбинных двигателей из титановых и жаропрочных интерметаллидных сплавов в составе роботизированного комплекса.

Известен способ электрохимической обработки титана и титановых сплавов в электролитах на основе однокомпонентных водных растворов нейтральных солей с применением анодных активирующих регулируемых высокочастотных прямоугольных импульсов тока, подаваемых пакетами, которые синхронизируют с моментом максимального сближения колеблющегося электрода-инструмента с электродом-заготовкой и ведут обработку на малых рабочих межэлектродных зазорах, в котором в процессе обработки измеряют электродные потенциалы в конце каждого импульса текущего i-го пакета после отключения тока, фиксируют установившееся значение электродного потенциала, в каждом следующем пакете изменяют параметр импульсов, например период Ti следования импульсов на некоторую величину ΔTi до достижения установившимся электродным потенциалом своего минимального значения, и далее ведут процесс электрохимической обработки, регулируя период следования импульсов, таким образом, чтобы удержать величину установившегося электродного потенциала в области минимального значения. В качестве электродного потенциала можно измерять анодный потенциал или суммарное значение анодного и катодного потенциалов. В качестве установившегося значения электродного потенциала может быть принят электродный потенциал, измеренный в момент окончания последнего импульса в пакете. Знак величины изменения периода ΔTi следования импульсов в каждом последующем пакете можно определять по знаку отношения

где Ti, ϕ i * - период следования импульсов и установившееся значение потенциала в текущем i-м пакете. Величину электродного потенциала в области минимальных значений можно поддерживать за счет изменения длительности импульсов в пакете. С целью повышения достоверности измерений электродных потенциалов отключение тока осуществляют за время не более 10-8 с и для исключения искажений, вызванных переходным процессом, возникающим в измерительном контуре после выключения тока, кривую спада потенциала обрабатывают цифровым фильтром и определяют электродный потенциал путем экстраполяции экспоненциальной кривой, характеризующей изменение потенциала после выключения тока, до пересечения с прямой, проходящей через точки начала и конца отключения тока. Ведение процесса при поддержании минимального значения установившегося электродного потенциала, измеренного после выключения тока, с осуществлением регулирования параметров импульсов, например периода их следования в пакете, позволяет обеспечивать высокое качество поверхности при электрохимической обработке титана и его сплавов при изготовлении сложнофасонных полостей (патент РФ №2271905, МПК В23Н 3/00, 3/02, опубл. 20.03.2006).

Недостатком данного способа является невысокая информативность и соответственно точность управления, т.к. изменение электродного потенциала при использовании для обработки электролитов на основе однокомпонентных водных растворов нейтральных солей становится менее информативным параметром для управления процессом, что не позволяет его автоматизировать.

Известен способ электрохимической размерной обработки турбинных лопаток, включающий обработку последовательно двумя вибрирующими катодами-инструментами с синхронизированной с колебаниями катодов-инструментов подачей импульсов технологического напряжения и с поступательным движением катодов-инструментов относительно анода-заготовки, по которому обработку профиля лопатки осуществляют сначала одним съемным катодом-инструментом, а затем, после поворота анода-заготовки в крепежном приспособлении вдоль оси на 180° и установки его на съемный диэлектрический ложемент, профиль которого повторяет геометрию рабочей поверхности первого катода-инструмента, вторым съемным катодом-инструментом при амплитудном значении технологического напряжения 6-8 Вольт, линейной скорости подачи каждого из катодов 0,23-0,28 мм/мин и длительности импульса технологического напряжения 3000-3400 мкс (патент РФ №2305614, В23Н 3/00, 9/10, опубл. 10.09.2007).

Недостаток известного способа - недостаточная точность и низкое качество поверхности, что не позволяет получать кромки лопаток.

Известен способ интеграции технологических операций при обработке деталей сложной формы, согласно которому деталь размещают в устройстве-спутнике, наружные грани которого поочередно используют в качестве опорных, установочных или выверочных для ориентирования осей, поверхностей или точек детали, назначенных базовыми, и от которых в процессе обработки ведут прямой отсчет исполнительных размеров, при этом для выполнения очередного технологического перехода деталь переворачивают вместе с устройством-спутником на соответствующую его грань (патент РФ №2145918, В23Н 3/00, 7/00, 9/00, опубл. 27.02.2000).

Данный способ позволяет интегрировать ряд технологических операций в одну, заменив операции переходами с соответствующим сокращением необходимой оснастки, снизить трудоемкость изготовления из-за отказа от перезакреплений лопаток на операциях.

Недостатком способа является необходимость первоначального использования для ориентира готовой лопатки, использования шаблонов при базировке и, следовательно, увеличения суммарной ошибки из-за погрешности изготовления шаблонов и погрешности настройки положения лопатки по ним, что в результате отрицательно влияет на точность изготовления лопатки.

Наиболее близким к предлагаемому является способ электрохимического формообразования турбинных лопаток, включающий обработку двумя вибрирующими катодами-инструментами с синхронизированной с колебаниями катодов-инструментов подачей импульсов технологического напряжения и с поступательным движением катодов-инструментов относительно анода-заготовки, при котором обработку профиля лопатки осуществляют последовательно сначала одним съемным катодом-инструментом, а затем после поворота анода-заготовки в крепежном приспособлении на 180° - вторым съемным катодом-инструментом при амплитудном значении технологического напряжения 6-10 В, линейной скорости подачи каждого из катодов-инструментов 0,2-0,25 мм/мин и длительности импульса технологического напряжения 2700-3300 мкс, при этом величины амплитудного технологического напряжения и линейной скорости подачи катода-инструмента плавно изменяют от максимальных до минимальных значений обратно пропорционально площади формирующегося профиля лопатки, а величину длительности импульса технологического напряжения плавно изменяют от минимальных до максимальных значений прямо пропорционально площади формирующегося профиля лопатки, причем для оформления выпуклой и вогнутой сторон пера лопатки вместе с прилегающими к ним профилями замка используют катоды-инструменты, изготовленные на фрезерном станке с числовым программным управлением по математической модели, рассчитанной в соответствии с размерами изготовляемой лопатки (патент РФ №2283735, В23Н 3/00, 9/10, В23Р 15/02, опубл. 20.09.2006).

Недостатком способа является необходимость ручной перестановки катодов-инструментов и переворота анода-заготовки, что не позволяет использовать его в условиях автоматизированных участков при массовом производстве. Кроме того, снижается точность изготовления лопатки в результате ее многократного ручного базирования в процессе обработки, а также в связи с тем, что при перевороте заготовки на втором переходе, когда обрабатываемая заготовка становится весьма тонкой, сложно обеспечить надежный токоподвод и теплоподвод к обрабатываемой лопатке.

Известно устройство для осуществления способа интеграции технологических операций при обработке деталей сложной формы, которое выполнено с необходимым числом наружных опорных, установочных или выверочных граней и содержит механизм закрепления детали, базовый упор, установленный в осевом направлении, и два базовых шаблона-ложемента, смонтированных из условия расположения теоретической продольной оси установленной на них детали параллельно граням устройства, расположенным в осевом направлении, и перпендикулярно остальным граням, при этом расстояния от осей, поверхностей или точек детали, назначенных базовыми, до граней устройства заданы, а поверхности детали, подлежащие обработке, расположены вне устройства (патент РФ №2145918, В23Н 7/00, 9/00, 3/00, опубл. 27.02.2000).

Несмотря на то что известное устройство позволяет сократить дополнительную оснастку для перезакрепления лопатки и обеспечить фиксацию лопатки при обработке как «спинки», так и «корыта», тем самым исключив ее многократное базирование на промежуточные технологические базы, его недостатком является то, что устройство не содержит элементы для создания при каждом перевороте оптимальных по форме закрытых гидродинамических трактов прокачки электролита, что ухудшает качество обработки лопатки и не позволяет изготовить кромки с малым радиусом, не содержит конструктивные элементы для автоматической установки и снятия его со станка, что не позволяет автоматизировать процесс.

Известно устройство для электрохимической размерной обработки турбинных лопаток, которое содержит два катода-инструмента, анод-заготовку с межэлектродным зазором между катодом-инструментом и анодом-заготовкой, в который поступает электролит, устройство для крепления двух катодов-инструментов, устройство для крепления заготовки, базировочную плиту, а также дополнительно содержит съемный ложемент, выполненный из диэлектрического материала, имеющий профиль, повторяющий геометрию рабочей поверхности первого катода-инструмента и установленный между анодом-заготовкой и базировочной плитой (патент РФ №2305614, В23Н 3/00, 9/10, опубл. 10.09.2007).

Недостатком данного устройства является то, что оно не позволяет осуществить обработку тонких компрессорных лопаток из титановых и жаропрочных интерметаллидных сплавов, так как не обеспечивает надежный токоподвод и теплоотвод на втором переходе, при перевороте заготовки, когда обрабатываемая заготовка становится весьма тонкой. Также не предусмотрена возможность его использования в условиях автоматизированных участков при массовом производстве, исключающих ручную перестановку катодов и переворот заготовки.

Наиболее близким предлагаемому устройству является устройство для электрохимической размерной обработки турбинных лопаток, которое содержит два съемных катода-инструмента и анод-заготовку, установленные с межэлектродным зазором для электролита, устройство для крепления двух катодов-инструментов и устройство для крепления анода-заготовки, содержащее подэлектродную плиту для поочередного закрепления съемных катодов-инструментов, оформляющих выпуклую и вогнутую стороны лопатки, а анод-заготовка с технологическим припуском на торцевых сторонах в поперечном сечении имеет форму параллелограмма с острым углом, равным острому углу поперечного сечения замка лопатки, и расположена на базировочной плите, имеющей такой же угол между боковыми сторонами рабочей поверхности, причем базировочная плита, технологические припуски анода-заготовки, подэлектродная плита имеют классные отверстия, через которые по скользящей посадке с квалитетом H8/h7 установлены штифты из диэлектрического материала для обеспечения базировки каждого из двух катодов-инструментов относительно анода-заготовки (патент РФ №2283735, В23Н 3/00, 9/10, В23Р 15/02, опубл. 20.09.2006).

Недостатком данного устройства является то, что оно не позволяет обеспечить точность изготовления тонких лопаток, так как на втором переходе, при перевороте заготовки, когда обрабатываемая заготовка становится весьма тонкой, не обеспечивается надежный токоподвод и теплоотвод, а также оптимальный угол наклона инструмента к обрабатываемой поверхности и, соответственно, оптимальная гидравлическая схема потока электролита раздельно для спинки и корыта лопатки, что не позволяет обрабатывать кромки лопатки и полку лопатки с высокой точностью. Также не предусмотрена возможность его использования в условиях роботизированных комплексов при массовом производстве лопаток, так как требуется длительная и сложная перенастройка катодов-инструментов.

Задачей, на решение которой направлено заявляемое изобретение, является повышение уровня автоматизации процесса в условиях автоматизированного участка электрохимических станков в составе роботизированного комплекса.

Технический результат - обеспечение точного и стабильного в большой партии деталей формообразования всех поверхностей проточной части лопатки в условиях автоматизированного участка из не менее чем двух электрохимических станков в составе роботизированного комплекса.

Поставленная задача решается, а технический результат достигается предлагаемым способом импульсной электрохимической обработки лопаток авиационных газотурбинных двигателей, включающим обработку двумя катодами-инструментами на малых рабочих межэлектродных зазорах с подачей пакетов импульсов технологического напряжения, при котором обработку профиля лопатки осуществляют последовательно: сначала одним катодом-инструментом, а затем, после поворота анода-заготовки на 180° - вторым катодом-инструментом, в котором согласно изобретению перед обработкой анод-заготовку базируют и фиксируют в приспособлении-спутнике по финишно обработанной замковой части, а катоды-инструменты устанавливают на двух электрохимических копировальных станках роботизированного комплекса и далее обработку поверхностей лопатки ведут в приспособлении-спутнике с получением аэродинамической поверхности «спинки», прикомлевой зоны и полки на первом станке, и с получением поверхности «корыта», прикомлевой зоны и полки, входной и выходной кромок лопатки - на втором станке, причем при совмещении приспособления-спутника с каждым катодом-инструментом обеспечивают ламинарное без возникновения кавитации течение электролита на входе и выходе межэлектродного зазора.

Кроме того, согласно изобретению в приспособлении-спутнике возможно устанавливать несколько анодов-заготовок.

Поставленная задача решается, а технический результат достигается также тем, что в устройстве для импульсной электрохимической обработки лопаток авиационных газотурбинных двигателей, содержащем два катода-инструмента, анод-заготовку с межэлектродным зазором между катодом-инструментом и анодом-заготовкой, в который поступает электролит, устройство для крепления катодов-инструментов, устройство для крепления анода-заготовки, установленное на базовом приспособлении, согласно изобретению устройство для крепления анода-заготовки выполнено в виде съемного приспособления-спутника с конструктивными элементами для его базирования, фиксации анода-заготовки и подвода к ней тока и конструктивными элементами, обеспечивающими возможность его захвата и поворота на 180° роботом-манипулятором роботизированного комплекса, устройство для крепления катодов-инструментов выполнено в виде двух приспособлений, а базовое приспособление выполнено в виде двух клиновидных установочных плит, устанавливаемых попарно на двух электрохимических копировальных станках соответственно для оформления «спинки» лопатки на первом станке и «корыта» - на втором станке, причем каждая установочная плита снабжена элементами для автоматической фиксации приспособления-спутника, фиксации профиля пера анода-заготовки, входными и выходными каналами для прокачки электролита, при этом внутренняя поверхность приспособления-спутника со стороны «спинки» и внутренняя поверхность приспособления-спутника со стороны «корыта» лопатки и соответствующие им внешние поверхности катодов-инструментов и анод-заготовки выполнены с возможностью обеспечения ламинарного без возникновения кавитации течения электролита на входе и выходе межэлектродного зазора при совмещении приспособления-спутника и катода-инструмента.

Базирование и фиксация анод-заготовки по финишно обработанной замковой части в приспособлении-спутнике, имеющем элементы для его базирования, фиксации анода-заготовки и подвода к ней тока, позволяет обеспечить точность изготовления лопатки за счет исключения промежуточных операций по ее базированию и закреплению и создания оптимальных по форме закрытых гидродинамических трактов прокачки электролита при каждом перевороте, а также автоматизировать процесс электрохимической обработки лопаток ГТД за счет возможности его захвата, поворота на 180° и установки на установочную плиту каждого станка схватом робота-манипулятора роботизированного комплекса.

Выполнение устройства для крепления катодов-инструментов в виде двух приспособлений, а базового приспособления - в виде двух клиновидных установочных плит, устанавливаемых попарно на двух электрохимических копировальных станках соответственно для оформления «спинки» лопатки на первом станке и «корыта» - на втором станке, позволяет разделить операции по обработке «спинки» и «корыта» лопатки, исключив тем самым операцию переналадки катодов-инструментов и анода-заготовки, обеспечить возможность установки приспособления-спутника схватом робота-манипулятора на каждый станок, что позволяет автоматизировать процесс и обеспечить многоместную обработку лопаток. Кроме того, за счет отсутствия операций переналадки катодов-инструментов и анода-заготовки обеспечивается на каждом станке стабильный токоподвод и теплоподвод к установочной плите, имеющей входные и выходные каналы для прокачки электролита, что позволяет создать условия для обеспечения точности формообразования лопаток.

Наличие на установочной плите элементов для фиксации приспособления-спутника, фиксации профиля пера анода-заготовки позволяет исключить вибрацию анода-заготовки и тем самым обеспечить точность формообразования всех поверхностей проточной части лопатки в условиях обработки их большой партии на автоматизированном участке электрохимических станков в составе роботизированного комплекса.

Клиновидная форма установочных плит обеспечивает оптимальный угол вектора подачи катода-инструмента к поверхности лопатки, что позволяет сохранять высокое качество поверхностей большой партии обрабатываемых лопаток, снизив время их обработки.

Обеспечение ламинарного без возникновения кавитации течения электролита на входе и выходе межэлектродного зазора при совмещении приспособления-спутника с катодом-инструментом позволяет исключить неконтролируемый съем металла с поверхности анода-заготовки, формирующей кромки лопатки, и обеспечить высокое качество формообразования.

Устройство для осуществления предлагаемого способа поясняется чертежами.

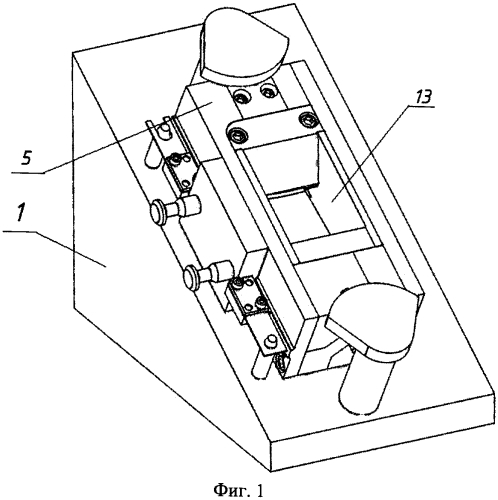

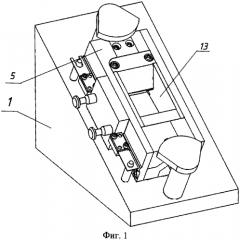

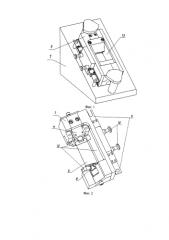

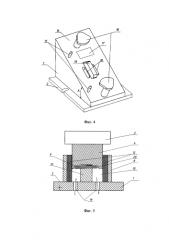

На фиг. 1 показана клиновидная установочная плита с установленным на ней приспособлением-спутником; на фиг. 2 показано приспособление-спутник для крепления анода-заготовки с установленной анодом-заготовкой; на фиг. 3 - приспособление-спутник для крепления анода-заготовки (в сборе); на фиг. 4 - установочная плита для крепления съемного приспособления-спутника; на фиг. 5 показана схема течения электролита при совмещении приспособления-спутника и катода-инструмента.

Устройство для электрохимической обработки содержит две одинаковые клиновидные установочные плиты 1 (на чертежах показана одна плита), каждая из которых имеет основание 2, закрепляемое на рабочем столе соответственно, первого и второго электрохимических копировальных станков роботизированного комплекса. На этих же станках при помощи хвостовиков 3 закрепляются катоды-инструменты 4 (показан один катод-инструмент), соответственно, на первом станке - катод-инструмент для оформления «спинки» лопатки, а на втором станке - «корыта» (станки не показаны). Устройство также содержит съемное приспособление-спутник 5 для крепления анода-заготовки 6. На корпусе 7 приспособления-спутника 5 установлена система баз и зажимов 8, при помощи которых закрепляется обрабатываемая анод-заготовка 6 (фиг. 2). На корпусе 7 приспособления-спутника 5 также установлена система баз 9 для установки приспособления-спутника 5 на установочные плиты 1 и штыри 10 для его захвата схватом робота-манипулятора роботизированного комплекса. Система баз и зажимов 8 соответствует конкретному типу обрабатываемой лопатки, а система баз 9 и штыри 10 унифицированы для всех лопаток одного типоразмера. При необходимости обработки большого количества лопаток приспособление-спутник может содержать несколько комплектов систем баз и зажимов 8 для закрепления нескольких анодов-заготовок. Таким образом, приспособление-спутник 5 не только придает лопатке надежные технологические базы, но и является адаптером, позволяющим обрабатывать различные лопатки на одних и тех же установочных плитах.

Обрабатываемая анод-заготовка 6 электрически соединяется с корпусом 7 приспособления-спутника 5 при помощи клеммы токоподвода 11.

Для обеспечения электрической изоляции катодов-инструментов 4 от приспособления-спутника 5, а также для организации потока электролита на корпусе 7 устанавливается набор деталей 12, изготовленный из диэлектрических материалов. В собранном виде набор деталей 12 образует окно 13 в приспособлении-спутнике 5, в которое плотно входит катод-инструмент 4 при его совмещении с приспособлением-спутником 5.

Каждая клиновидная установочная плита 1 имеет угол наклона А, который задает направление подачи катода-инструмента 4 к поверхности лопатки и определяется как угол между продольной осью лопатки и направлением движения катода-инструмента 4.

Каждая установочная плита 1 имеет базовую плоскость 14, на которой расположены базировочные элементы 15 и автоматические зажимы 16 для фиксации приспособления-спутника. На базовой плоскости 14 имеется контактная площадка 17, которая служит для передачи электрического тока с установочной плиты 1 на приспособление-спутник 5, а также входной и выходной каналы 18 для прокачки электролита и пробка 19, которые при установке приспособления-спутника 5 оказываются внутри окна 13 приспособления-спутника 5, образованного набором деталей 12. Пробка 19 предназначена для фиксации профиля пера анода-заготовки 6 и расположена под профилем пера анода-заготовки (фиг. 5). Окно, образованное набором деталей 12, пробка 19, входной и выходной каналы 18, анод-заготовка 6 и катод-инструмент 4 (фиг. 5) при совмещении катода-инструмента 4 и приспособления-спутника 5 образуют межэлектродный зазор 20, который организует поток электролита в зазоре между катодом-инструментом 4 и анодом-заготовкой 6. Для обеспечения ламинарного без возникновения кавитации течения электролита на входе и выходе межэлектродного зазора внутренняя поверхность приспособления-спутника 5 со стороны «спинки» и его внутренняя поверхность со стороны «корыта» лопатки и соответствующие им внешние поверхности катодов-инструментов 4 и анод-заготовки выполнены с низкой шероховатостью и в области формирования кромок лопатки имеют максимальные скругления.

Устройство для электрохимической обработки лопаток авиационных газотурбинных двигателей работает следующим образом.

Роботизированный комплекс состоит из 2-х электрохимических копировальных станков, на которых при помощи хвостовиков устанавливают катоды-инструменты 4 соответственно, на первом станке - катод-инструмент для оформления «спинки» лопатки, а на втором станке - «корыта» (станки не показаны). На рабочие столы этих же станков при помощи основания 2 устанавливают одинаковые клиновидные установочные плиты 1, угол наклона А которых соответствует типу обрабатываемой лопатки. Анод-заготовку 6 устанавливают в корпус 7 приспособления-спутника 5 и фиксируют системой баз и зажимов 8, зажимают клемму токоподвода 11 и монтируют набор деталей 12. Сборка/разборка приспособления-спутника 5 может выполняться параллельно работе электрохимических станков. Для этого в комплекте оснастки должно быть как минимум три таких приспособления-спутника: два - в обработке, а на третьем происходит снятие/установка лопатки.

После сборки приспособление-спутник 5 при помощи штырей 10 захватывается схватом робота-манипулятора и устанавливается на клиновидную установочную плиту 1, закрепленную на первом станке. При этом приспособление-спутник 5 базируется относительно катода-инструмента 4 посредством систем баз 9, базировочных элементов 15 и автоматических зажимов 16 и электрически соединяется с установочной плитой 1 через контактную площадку 17 и таким образом соединяется с положительным полюсом генератора технологического тока (на чертеже не показан). Пробка 19 при этом фиксирует профиль пера анода-заготовки для предотвращения вибрации анода-заготовки в процессе обработки.

После фиксации приспособления-спутника 5 на установочной плите 1 катод-инструмент 4 согласно программе работы роботизированного комплекса начинает движение к аноду-заготовке 6 и входит в окно 13 приспособления-спутника 5 сверху (фиг. 5). Базовая плоскость 14 совместно с набором деталей 12 и катодом-инструментом 4 образуют герметичную камеру, в которую через входной и выходной каналы 18 по межэлектродному зазору 20 прокачивается электролит. Повышенное давление электролита в этой камере позволяет обрабатывать лопатку с большой производительностью и уменьшает вероятность пробоя межэлектродного зазора. Пробка 19 перегораживает поток электролита ниже анода-заготовки 6, заставляя его течь между катодом-инструментом 4 и анодом-заготовкой 6 по межэлектродному зазору 20.

После окончания процесса обработки «спинки» лопатки робот-манипулятор согласно заданной программе снимает приспособление-спутник 5 с первого станка, переворачивает его на 180° и устанавливает на второй станок для обработки «корыта» лопатки. Взаимодействие катода-инструмента 4 и приспособления-спутника 5, зафиксированного на установочной плите 1, на втором станке происходит аналогично их взаимодействию на первом станке. После обработки на втором станке робот-манипулятор переносит приспособление-спутник 5 на транспортную систему, откуда приспособление-спутник доставляют в зону готовой продукции, где осуществляют его разборку с извлечением обработанной лопатки.

Предлагаемый способ иллюстрируется следующим примером Способ электрохимической обработки реализован на 2-х электрохимических копировальных станках роботизированного комплекса, имеющих рабочие камеры, систему подачи и регенерации электролита, импульсные источники питания и систему управления (на чертежах не показаны). На каждый станок устанавливают хвостовики 3 для крепления катодов-инструментов 4 и клиновидные установочные плиты 1. Привод подачи станков позволяет обеспечить как рабочую подачу, так и осцилляцию катода-инструмента 4 с необходимой частотой и амплитудой..

Катоды-инструменты 4 выполнены из хромоникелевой нержавеющей стали. В качестве электролита использовали водный раствор следующего состава: 8% NaNO3 + 3% NaCl + 1% KBr при температуре на входе в межэлектродный зазор Т=35°С и давлении электролита 6 бар. Угол наклона обеих установочных плит 1 равен 30°, что соответствует направлению подачи катода-инструмента для обработки.

Перед обработкой анод-заготовку 6 из титанового сплава ВТ6 базируют и фиксируют в приспособлении-спутнике 5 по финишно обработанной замковой части. Затем робот-манипулятор устанавливает приспособление-спутник 5 на установочную плиту 1 первого станка, где она автоматически фиксируется автоматическими зажимами 16, после чего по заданной программе начинают подачу катода-инструмента 4 к аноду-заготовке 6. Электрохимическую обработку «спинки» лопатки осуществляют на малых рабочих межэлектродных зазорах (15...50 мкм) с подачей пакетов импульсов технологического напряжения:

- частота пакета импульсов тока и вибрации электрода-инструмента, (Гц) - 50 (период Т колебаний 20 мс);

- длительность пакета tp (мс) - 2,4;

- длительность импульсов тока в пакете, ti (мкс) - 100;

- длительность паузы между импульсами тока в пакете, tp (мс) - 200;

- минимальное напряжение импульсов в пакете, U, (B) - 14;

- амплитуда колебаний электрода-инструмента, Ав (мм) - 0,15;

- давление электролита на входе межэлектродного зазора, (кПа) - 400;

- температура электролита, (°С) - 25.

После закрытия рабочей камеры и запуска технологической программы процессы импульсной электрохимической обработки происходят автоматически. Процесс обработки разбит по глубине на несколько этапов, для каждого из которых устанавливается свой режим обработки: обработка полки лопатки, переход к обработке пера, снятие основного припуска с пера, формирование профиля «спинки».

После окончания процесса формирования «спинки» лопатки робот-манипулятор снимает приспособление-спутник 5 с установочной плиты 1 первого станка, переворачивает его на 180° и устанавливает на установочную плиту второго станка для оформления «корыта» лопатки. Процесс обработки осуществляют при тех же режимах, что и обработку «спинки» лопатки.

После окончания обработки на втором станке схват робота-манипулятора снимает приспособление-спутник 5 с установочной плиты второго станка и переносит его на транспортную систему, откуда приспособление-спутник 4 доставляют в зону готовой продукции, где готовую лопатку вынимают из приспособления-спутника. При использовании нескольких приспособлений-спутников возможна параллельная работа 2-х станков и снятие/установка лопатки.

Таким образом, предлагаемые способ и устройство для его осуществления обеспечивают обработку поверхности лопатки в приспособлении-спутнике 5 с получением аэродинамической поверхности «спинки», прикомлевой зоны и полки на первом станке, и с получением поверхности «корыта», прикомлевой зоны, входной и выходной кромок лопатки.

Предлагаемый способ электрохимической обработки и устройство позволяют обеспечить точное и стабильное в большой партии деталей формообразование всех поверхностей проточной части лопатки, в том числе кромок, в условиях автоматизированного участка электрохимических станков, повысить уровень автоматизации процесса.

1. Способ импульсной электрохимической обработки лопатки авиационного газотурбинного двигателя, включающий обработку анода-заготовки двумя катодами-инструментами на малых рабочих межэлектродных зазорах с подачей пакетов импульсов технологического напряжения, при котором обработку профиля лопатки осуществляют сначала одним катодом-инструментом, а после поворота анода-заготовки на 180° - вторым катодом-инструментом, отличающийся тем, что перед обработкой анод-заготовку базируют по ее финишно обработанной замковой части в приспособлении-спутнике, имеющем элементы для его базирования, элементы для фиксации анода-заготовки и подвода к ней тока и элементы, обеспечивающие возможность его захвата и поворота на 180°, а катоды-инструменты устанавливают на двух электрохимических копировальных станках, и далее обработку поверхностей лопатки ведут в упомянутом приспособлении-спутнике с получением аэродинамической поверхности «спинки», прикомлевой зоны и полки на первом станке, и с получением поверхности «корыта», прикомлевой зоны, входной и выходной кромок лопатки - на втором станке, при этом приспособление-спутник совмещают с каждым катодом-инструментом, обеспечивая ламинарное течение электролита без возникновения кавитации на входе и выходе межэлектродного зазора.

2. Способ по п. 1, отличающийся тем, что в приспособлении-спутнике устанавливают несколько анодов-заготовок.

3. Устройство для импульсной электрохимической обработки лопатки авиационного газотурбинного двигателя, содержащее устройство крепления анода-заготовки, устанавливаемое на базовое приспособление, два катода-инструмента, устанавливаемые с межэлектродным зазором относительно анода-заготовки, в который поступает электролит, отличающееся тем, что оно содержит два электрохимических копировальных станка, на которых при помощи хвостовиков закрепляются катоды-инструменты, и робот-манипулятор для установки устройства для крепления анода-заготовки на каждом из станков, при этом устройство крепления анода-заготовки выполнено в виде съемного приспособления-спутника, имеющего элементы для его базирования, элементы для фиксации анода-заготовки и подвода к ней тока и элементы, обеспечивающие возможность захвата анода-заготовки и поворота на 180° роботом-манипулятором, а базовое приспособление выполнено в виде двух клинообразных установочных плит, устанавливаемых попарно на двух электрохимических копировальных станках соответственно, для оформления «спинки» лопатки на первом станке и «корыта» - на втором станке, причем на поверхности каждой установочной плиты расположены элементы для автоматической фиксации приспособления-спутника, фиксации профиля пера анода-заготовки, входные и выходные каналы для прокачки электролита, при этом внутренняя поверхность приспособления-спутника со стороны «спинки» и внутренняя поверхность приспособления-спутника со стороны «корыта» лопатки и соответствующие им внешние поверхности катодов-инструментов и анод-заготовки выполнены с возможностью обеспечения ламинарного без возникновения кавитации течения электролита на входе и выходе межэлектродного зазора при совмещении приспособления-спутника и катода-инструмента.