Рама для конусной дробилки

Иллюстрации

Показать всеИзобретение предназначено для дробления в строительной и горной промышленности. Конусная дробилка (10) содержит раму (40) с верхней (41) и нижней (42) частями и дробильную головку (70) с возможностью вращения вокруг, по существу, вертикального вала (60). Нижняя часть рамы содержит ступицу (43) с гнездом (64) ведущего кольца. Ступица содержит центрированно расположенное сквозное отверстие (404) с центральной осью (80). Центральная ось простирается через упомянутое отверстие (404) и ступицу. Отверстие выполнено с возможностью взаимодействия с валом. Вал расположен с возможностью вращения в упомянутом отверстии. Ступица присоединена посредством плеч (44) к нижней части рамы. Ступица содержит поясную часть (402) с толщиной в радиальном направлении от центральной оси большей, чем ширина гнезда ведущего кольца. Изменение конструкции ступицы обеспечивает выдерживание увеличенной дробящей силы и напряжений. Изобретение позволяет увеличить дробящую силу при сохранении наружных размеров дробилки для сборки на фундаменте от соответствующей старой дробилки при замене. 9 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к конусной дробилке, используемой для дробления, и может быть удобно применено в строительной и горной промышленности.

Предпосылки создания изобретения

При мелком дроблении твердого материала, например каменных блоков или блоков руды, материал, который имеет исходный размер приблизительно 100 мм или меньше, дробится до размера обычно приблизительно 0-25 мм. Дробление, например мелкое дробление, часто выполняется посредством конусной дробилки. Известные дробилки имеют наружную оболочку, которая установлена в основании. Внутренняя оболочка закреплена на дробильной головке. Внутренняя и наружная оболочки обычно отлиты из марганцевой стали, которая подвергнута деформационному упрочнению, то есть, сталь получает повышенную прочность, когда она подвергается механическому воздействию. Известная конусная дробилка имеет приводное устройство для дробления материала между внутренней и наружной оболочками известным образом.

Тем не менее прошло около 125 лет с тех пор, как была создана первая конусная дробилка, и такие дробилки сейчас используются почти везде в мире, но ее основная конструкция не менялась. Следовательно, при необходимости увеличения дробящей силы в конусной дробилке, например, на 20%, для улучшения производительности дробления, конструкторы дробилки до настоящего времени обычно просто "масштабировали" дробилку, то есть большинство размеров меньшей дробилки увеличивалось в более крупном масштабе, пропорционально увеличению дробящей силы, чтобы обладать возможностью нести и выдерживать увеличенную дробящую силу. Это увеличение известных дробилок увеличивает как их собственный вес/вес тары, так и их наружные размеры в пропорции к увеличенной дробящей силе. Это показано на фиг.1-6, на которых увеличение характеристик дробилки и дробящих сил требует обычного увеличения дробилок "во всех отношениях" пропорционально увеличению силы дробилки от самой маленькой дробилки на фиг.1 до самой большой дробилки на фиг.6.

Краткое изложение сущности изобретения

Объектом изобретения является разработка конусной дробилки, которая решает или по меньшей мере уменьшает упомянутые выше проблемы.

Объектом изобретения является разработка конусной дробилки, обеспечивающей использование такого же фундамента от старой дробилки при замене ее этой обладающей признаками изобретения дробилкой, так как ее наружные размеры сохраняются такими же, как у старой дробилки, и подходят для старого фундамента.

Другим объектом изобретения является разработка конусной дробилки, которая уменьшает количество частей и размеров дробилки, которые должны быть увеличены для выдерживания увеличенной дробящей силы и напряжений, связанных с ней.

Еще одним объектом изобретения является разработка конусной дробилки, которая имеет уменьшенный собственный вес по сравнению с обычным простым увеличением большинства частей дробилки для выдерживания увеличенной дробящей силы и напряжений, связанных с ней, то есть обладающая признаками изобретения дробилка имеет оптимизированное отношение веса тары и грузоподъемности по сравнению с известными дробилками.

Эти объекты достигаются посредством конусной дробилки, как изложено в соответствующем независимом пункте формулы изобретения, и ее предпочтительные варианты определены в соответствующих зависимых пунктах формулы изобретения.

Конусная дробилка согласно независимому пункту формулы изобретения позволяет увеличить дробящую силу дробилки, при этом сохраняя наружные размеры всей дробилки, обеспечивая сборку обладающей признаками изобретения дробилки на старом фундаменте для соответствующей старой дробилки при замене старой дробилки.

Конусная дробилка согласно независимому пункту формулы изобретения также позволяет увеличить дробящую силу дробилки, при этом сохраняя размеры большинства других частей всей дробилки, посредством чего вес дробилки не увеличивается в такой же степени, как это было бы в случае, если бы дробилка была просто увеличена обычным образом "во всех отношениях".

Конусная дробилка согласно независимому пункту формулы изобретения также позволяет увеличить дробящую силу только посредством увеличения размеров одной части дробилки вместо увеличения большинства других частей всей дробилки, посредством чего работа по проектированию и изготовлению дробилки упрощается и требует меньше затрат в человеко-часах по сравнению с обычным способом увеличения большинства частей дробилки, то есть в виду всей цепи проектирования и изготовления.

Конусная дробилка согласно независимому пункту формулы изобретения позволяет увеличить дробящую силу только посредством увеличения размеров одной части дробилки для увеличения поддержки напряжения, при этом сводя к минимуму массу рамы дробилки. Это осуществляется, в частности, посредством увеличения только одной части, то есть ступицы рамы дробилки, для улучшения жесткости нижней части рамы дробилки, посредством чего уменьшаются напряжения в так называемой "горячей точке", то есть в самой слабой части конструкции. Следовательно, напряжения с высокой амплитудой в области ступицы, в частности напряжения сжатия, уменьшаются, исключая образование трещин в этой области. Более того, конусная дробилка согласно независимому пункту формулы изобретения также улучшает возможность литья нижней части рамы дробилки.

В некоторых вариантах осуществления/особенностях гнездо ведущего кольца ограничено элементом внутренней стенки и элементом наружной стенки ступицы, расположенными на расстоянии друг от друга, и радиальная толщина поясной части является по меньшей мере такой же толстой, как сумма радиальной толщины элемента внутренней стенки и ширины гнезда ведущего кольца. Посредством этого поясная часть становится толще и повышает жесткость элементов стенки и гнезда ведущего кольца снизу и ступицы снаружи, что улучшает способность ступицы выдерживать увеличенные дробящие силы.

В некоторых вариантах осуществления/особенностях ступица содержит нижний конец ступицы, и радиальная толщина поясной части уменьшается к нижнему концу ступицы. Посредством этого поясная часть становится толще ближе к элементам стенки, образуя эффект консоли там, где необходимость в поддержке является наибольшей, что увеличивает возможность ступицы выдерживать увеличенные дробящие силы.

В некоторых вариантах осуществления/особенностях ступица содержит нижний конец ступицы, который содержит элемент стенки, являющийся продлением элемента внутренней стенки для ступицы в направлении центральной оси, и радиальная толщина элемента стенки нижнего конца ступицы является, по существу, такой же, как радиальная толщина элемента внутренней стенки для ступицы. Посредством этого поясная часть становится толще ближе к элементам стенки, образуя эффект консоли там, где необходимость в поддержке является наибольшей, но является самой тонкой в области, где необходимость в поддержке является самой маленькой, что увеличивает возможность ступицы выдерживать увеличенные дробящие силы, в то же время оптимизируя количество материала, используемое для поддержки.

В некоторых вариантах осуществления/особенностях плечи нижней части рамы являются полыми, и поясная часть расположена между плечами нижней части рамы. Подобным образом это также увеличивает возможность ступицы выдерживать увеличенные дробящие силы, в это же время оптимизируя положение и количество материала, используемого для поддержки.

В некоторых вариантах осуществления/особенностях поясная часть простирается в окружном направлении ступицы к плечам нижней части рамы и соединяется с ними. Посредством этого дополнительно увеличивается возможность выдерживать увеличенную дробящую силу, поскольку поясная часть поддерживает плечи от наружной стенки ступицы на расстоянии, которое настолько далеко от наружной стенки ступицы, насколько это возможно по отношению к простиранию от ступицы плеча для сокращения свеса плеча настолько, насколько это возможно.

В некоторых вариантах осуществления/особенностях поясная часть простирается к каждому плечу нижней части рамы и соединяется с ним посредством секции перехода у каждого конца поясной части, образуя плавное соединение между поясной частью и каждым плечом. Подобным образом дополнительно увеличивается возможность выдерживать увеличенную дробящую силу, поскольку поясная часть увеличивает радиус углового соединения между ступицей и плечами так, чтобы уменьшить напряжения в угловом соединении.

В некоторых вариантах осуществления/особенностях гнездо ведущего кольца дополнительно ограничено нижним элементом стенки, причем этот нижний элемент стенки имеет толщину в направлении центральной оси, которая больше, чем радиальная толщина элемента внутренней стенки для ступицы. Посредством этого нижний элемент стенки утолщает поясную часть, образуя эффект консоли там, где необходимость в поддержке является наибольшей, что увеличивает возможность ступицы выдерживать увеличенные дробящие силы, в это же время оптимизируя положение и количество материала, используемого для поддержки.

В некоторых вариантах осуществления/особенностях толщина нижнего элемента стенки в направлении центральной оси меньше, чем расстояние от нижней части гнезда ведущего кольца до нижнего конца ступицы. Подобным образом нижний элемент стенки утолщает поясную часть, образуя эффект консоли там, где необходимость в поддержке является наибольшей, но делает поясную часть тоньше в области, где необходимость в поддержке является наименьшей, что увеличивает возможность ступицы выдерживать увеличенные дробящие силы, в это же время оптимизируя положение и количество материала, используемого для поддержки.

В некоторых вариантах осуществления/особенностях поясная часть простирается прерывисто по окружности ступицы. Подобным образом прерывисто простирающаяся поясная часть образует эффект консоли там, где необходимость в поддержке является наибольшей, но не простирается в область, в которой поддержка менее необходима, что увеличивает возможность ступицы выдерживать увеличенные дробящие силы, в это же время оптимизируя положение и количество материала, используемого для поддержки.

Эффект изобретения заключается в том, что общее напряжение уменьшается по меньшей мере на 35% и обеспечивает увеличение нагрузки дробилки более чем на 25%.

Краткое описание чертежей

Далее изобретение будет более подробно описано со ссылкой на прилагаемые чертежи, на которых показаны примеры предпочтительных в данный момент вариантов осуществления изобретения.

На фиг.1-6 показаны дробилки предшествующего уровня техники, которые обычным до настоящего времени образом в ответ на увеличение характеристик дробилки и дробящих сил разрабатывались посредством "увеличения масштаба", то есть увеличения размеров известных дробилок в целом пропорционально увеличению силы дробилки поэтапно от самой маленькой дробилки на фиг.1 до самой большой дробилки на фиг.6.

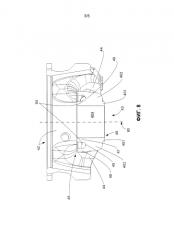

Фиг.7 представляет собой вид в перспективе конусной дробилки согласно изобретению с частичным вырезом для видимости внутренних частей дробилки.

Фиг.8 представляет собой вид в поперечном разрезе, на котором показана только нижняя часть дробилки на фиг.7, то есть внутренняя ступица нижней части с наружной частью нижней части дробилки, вырезанной через плечи, присоединяющие ступицу к этой непоказанной наружной части.

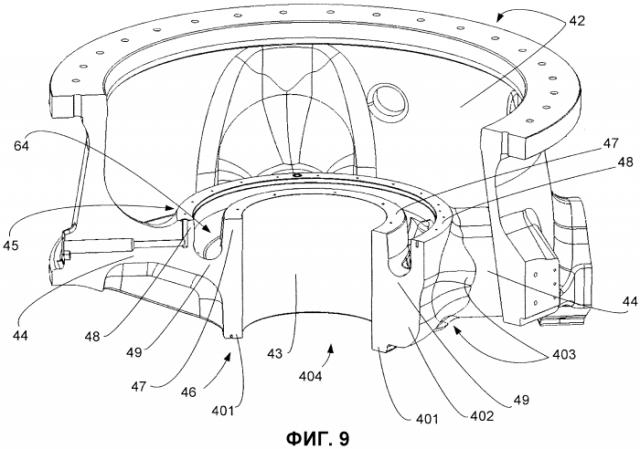

Фиг.9 представляет собой вид в перспективе, на котором показана нижняя часть дробилки на фиг.8.

Фиг.10 представляет собой вид в перспективе нижней части дробилки на фиг.8 и 9 сверху с вырезанной частью для того, чтобы показать изменяющуюся толщину поясной части нижней части дробилки.

Подробное описание вариантов осуществления изобретения.

Дробилки 1 предшествующего уровня техники показаны на фиг.1-6. Конусная дробилка 10 согласно изобретению показана на фиг.7-10. Конусная дробилка имеет раму 40, которая содержит верхнюю часть 41 рамы и нижнюю часть 42 рамы, содержащую ступицу 43. Вертикальный центральный вал 60 поддерживается нижней частью рамы 40, через шаровую опору в цилиндропоршневой группе 30, содержащей упорный подшипник, расположенный на поршне гидравлического цилиндра, расположенного в раме 40. Эксцентрик 61 расположен с возможностью вращения вокруг центрального вала 60, то есть установлен на валу, и его эксцентриситет выполнен с возможностью вращения вокруг упомянутого вала. Дробильная головка 70 установлена вокруг центрального вала и, таким образом, косвенно в эксцентрике 61. Приводной вал 65 расположен с возможностью приведения эксцентрика 61 во вращение вокруг центрального вала 60 посредством конического зубчатого колеса, зацепленного с зубчатым ободом, присоединенным к эксцентрику. Зубчатый обод, присоединенный к эксцентрику, образует ведущее кольцо 63 и отделен в гнезде 64 ведущего кольца от вала 60. Эксцентрик содержит отверстие, через которое проходит вал, причем это отверстие смещено по отношению к центральной оси 80 ступицы 43 и немного наклонено относительно вертикальной плоскости для вмещения отклоненного вала, что само по себе известно в данной области техники. Из-за смещения отверстия эксцентрика 61 и вала дробильная головка 70 также будет намного наклонена относительно вертикальной плоскости. Ступица 43 присоединена к наружной части нижней части 42 рамы посредством полых плеч 44.

Первая дробильная оболочка 71 неподвижно установлена на дробильной головке 70, неподвижно установленной на валу 60. Вторая дробильная оболочка 72 неподвижно установлена на верхней части 41 рамы. Между двумя дробильными оболочками образован, то есть ограничен, дробильный зазор 73, ширина которого в осевом разрезе, проиллюстрированном на фиг.7, уменьшается в направлении вниз. Когда приводной вал 65 (показанный на фиг.7), расположенный в одном из плеч 44, во время работы дробилки 10 вращает эксцентрик 61, дробильная головка выполняет перемещение по окружности, которое приводит первую дробильную оболочку, являющуюся внутренним конусом. Материал, предназначенный для дробления, вводится в дробильный зазор 73 и дробится между первой дробильной оболочкой и второй дробильной оболочкой в результате перемещения по окружности дробильной головки, во время которого две дробильные оболочки поочередно приближаются и отдаляются друг от друга в движении перемещающегося по окружности маятника, то есть в движении, во время которого внутренняя первая дробильная оболочка и наружная вторая дробильная оболочка приближаются друг к другу вдоль вращательной образующей и отходят друг от друга вдоль диаметрально противоположной образующей. Дробильная головка и первая дробильная оболочка, установленная на ней, будут находиться в зацеплении качения с упомянутой второй дробильной оболочкой посредством материала, предназначенного для дробления. Это зацепление качения заставляет первую дробильную оболочку, дробильную головку и вал вращаться медленно вместе в направлении вращения, которое, по существу, противоположно направлению вращения эксцентрика 61 во время дробления.

Подающий бункер 20 также установлен с возможностью отсоединения на верхней части 41 рамы дробилки для выполнения функции первого входа материала, предназначенного для дробления (см. фиг.7), причем этот подающий бункер и его функция сами по себе известны.

Верхняя часть 41 рамы также образует вход материала, предназначенного для дробления, и нижняя часть 42 рамы образует, в принципе, выход для дробленного материала. Ступица 43 поддерживает вал 60 и является центральной ступицей дробилки 10 в нижней части 42 рамы. Нижняя часть рамы является решетчатой для пропускания дробленного материала.

Количество плеч 44 зависит от размера дробилки 10 и может составлять от трех до шести, но предпочтительно составляет от четырех до пяти. Ступица 43 имеет один верхний конец 45 ступицы, обращенный к входу материала, предназначенного для дробления, например к подающему бункеру 20, и один нижний конец 46 ступицы у выхода для дробленного материала. Верхний конец 45 ступицы содержит элемент 47 внутренней стенки и элемент 48 наружной стенки. Элемент 47 внутренней стенки расположен радиально ближе к валу 60, то есть вовнутрь ступицы и по отношению к элементу 48 наружной стенки. Нижний конец 46 ступицы содержит элемент 401 стенки, являющийся продолжением элемента 47 внутренней стенки для верхнего конца 45 ступицы в продольном направлении ступицы 43.

Ступица 43 предусмотрена с поясной частью 402 с радиальной толщиной больше, чем ширина гнезда 64 ведущего кольца для ступицы. Это показано на фиг.8 и 9. Поясная часть простирается в окружном направлении ступицы 43 к плечам нижней части 42 рамы и соединяется с плечами 44 нижней части рамы. Поясная часть 402 простирается к каждому плечу нижней части 42 рамы и соединяется с ними посредством секции радиального соединения и/или перехода у каждого конца 403 поясной части. Каждая секция перехода у каждого конца 403 поясной части присоединена к каждой раме и образует плавное соединение между поясной частью и каждым плечом. Это утолщение соединяющейся угловой области между наружной поверхностью ступицы и наружной поверхностью каждого плеча посредством поясной части 402 сглаживает радиус у этих угловых областей на каждой стороне каждого плеча, и по этой причине нагрузки у этих угловых областей распределяются по большей площади/объему. Соединяющиеся поверхности конца 403 поясной части и каждого плеча увеличивают толщину плеча в этой угловой области. Конец 403 поясной части и его материал могут выглядеть как, в принципе, намазанные или нашпаклеванные на наружную поверхность ступицы и с каждой стороны каждого плеча на расстоянии вдоль наружной стороны каждого плеча. Этот "экстра" материал поясной части может выглядеть как дополнительная опора, которая сокращает длину плеча момента или свеса каждого плеча и повышает жесткость каждого плеча у рассматриваемой угловой области. Этот дополнительный материал каждого конца 403 поясной части, намазанный на каждое плечо, образует дополнительную поверхность или область соприкосновения, которая способствует распределению нагрузок в этой области между поясной частью 402, ступицей и плечом.

Два элемента 47 и 48 внутренней и наружной стенки верхнего конца 45 ступицы расположены на расстоянии друг от друга в радиальном направлении ступицы 43 для образования зазора между ними. Этот зазор образует полость, то есть гнездо 64 ведущего кольца для ведущего кольца 63.

Радиальная толщина поясной части 402 по меньшей мере такая же, как сумма радиальной толщины элемента 47 внутренней стенки и расстояния между элементом внутренней стенки и элементом 48 наружной стенки, то есть ширины гнезда 64 ведущего кольца в радиальном направлении, то есть, по существу, перпендикулярно продольной оси ступицы 43. Более того, радиальная толщина поясной части 402 может быть толще, чем сумма радиальной толщины элемента 47 внутренней стенки и расстояния между элементом внутренней стенки и элементом 48 наружной стенки. Радиальная толщина поясной части 402 может быть, по существу, такой же, как сумма радиальной толщины элемента 47 внутренней стенки, расстояния между элементом внутренней стенки и элементом 48 наружной стенки и радиальной толщины элемента 48 наружной стенки в радиальном направлении. К тому же радиальная толщина поясной части 402 может быть по меньшей мере такой же, как сумма радиальной толщины элемента 47 внутренней стенки и расстояния между элементом внутренней стенки и элементом 48 наружной стенки, но не такой, как сумма радиальной толщины элемента 47 внутренней стенки, расстояния между элементом внутренней стенки и элементом 48 наружной стенки и радиальной толщины элемента 48 наружной стенки в радиальном направлении. Посредством этого радиальная толщина поясной части 402 может быть меньше, чем расстояние, измеренное от внутренней поверхности сквозного отверстия 404, центрированного в ступице 43, до наружной поверхности элемента 48 наружной стенки ступицы. Это расстояние является таким же, как наружный размах, измеренный до плеч 44 от поверхности элемента 47 внутренней стенки ступицы, обращенной к отверстию 404, и через гнездо 64 ведущего кольца к наружной поверхности элемента 48 наружной стенки ступицы, обращенной к наружным частям нижней части 42 рамы дробилки, причем это расстояние/размах ясно видно на фиг.8.

Как показано на фиг.8-10, радиальная толщина поясной части 402 уменьшается к нижнему концу 46 ступицы, и радиальная толщина элемента 401 стенки нижнего конца ступицы, по существу, такая же, как радиальная толщина элемента 47 внутренней стенки. Поясная часть 402 расположена между плечами 44 нижней части 42 рамы. Это значит, что толщина поясной части 402 ступицы не простирается непрерывно вокруг периферии ступицы 43, и вместо этого увеличенная толщина пояса ступицы только простирается к плечам, но не проходит около или через них, то есть толщина поясной части заканчивается у наружной общей области соприкосновения каждой стороны каждого плеча (фиг.10). Следовательно, толщина пояса ступицы у соединения между каждым концом каждого плеча 44, то есть поверхность поперечного сечения каждого конца каждого плеча, не стороны плеча, обращенной к смежным плечам, и наружная поверхность ступицы сохраняются одинаковыми. Следовательно, поясная толщина ступицы является неизменной у области внутри каждого плеча 44 посредством сохранения толщины поясной области на ступице 43 внутри полых плеч, как показано на фиг.10, такой же, как в предыдущих ступицах. Следовательно, радиальная толщина ступицы, то есть толщина в радиальном направлении от центральной оси 80 сквозного отверстия 404, центрированного в ступице и простирающегося через ступицу, изменяется вокруг ее периферии от большей толщины вдоль поясной части 402 между плечами 44 ступицы и на всем протяжении до соприкосновения с наружной поверхностью каждой стороны каждого плеча, до неизменной, то есть меньшей толщины, у области концевого соединения плеч со ступицей. Это значит, что поясная часть 402 простирается прерывисто вокруг периферии, то есть окружности ступицы 43. Каждое плечо 44 работает как разрыв утолщенной поясной части 402 вдоль окружности ступицы.

Элемент 47 внутренней стенки и элемент 48 наружной стенки ступицы 43 соединены нижним элементом 49 стенки (показанным на фиг.8 и 9), образующим нижнюю часть гнезда 64 ведущего кольца. Этот нижний элемент 49 стенки имеет продольную толщину, то есть толщину в таком же направлении, что и центральная ось 80, являющуюся большей, чем радиальная толщина элемента 47 внутренней стенки для ступицы вдоль каждой поясной части 402, но имеет меньшую продольную толщину за каждым плечом, как показано на фиг.9, поскольку все элементы 47-49 и 401 стенки простираются непрерывно по окружности ступицы. Толщина нижнего элемента 49 стенки может выглядеть как увеличенная или продленная вниз в дробилку 10, то есть в таком же направлении, в котором материал, предназначенный для дробления, перемещается через дробилку, от верхнего конца 45 ступицы к нижнему концу 46 ступицы. Продольная толщина нижнего элемента 49 стенки меньше, чем расстояние от нижней части гнезда 64 ведущего кольца до нижнего конца 46 ступицы. Толщина или нижняя наружная поверхность гнезда 64 ведущего кольца не должна простираться на всем протяжении вниз до угла нижнего края нижнего конца 46 ступицы, как показано на фиг.8-10, но при желании может простираться на всем протяжении вниз.

Каждая поясная часть 402 простирается только между соответствующими ей плечами 44 подобно дуге по окружности ступицы 43. Каждая поясная часть образует часть дуги окружности, поскольку ступица является цилиндрической с круглым поперечным сечением. Если используются три плеча 44, каждая поясная часть простирается менее чем на 120° окружности ступицы 43. Если используются четыре плеча, каждая поясная часть простирается менее чем на 90° окружности ступицы 43, и если используются пять плеч, каждая поясная часть простирается менее чем на 72° окружности ступицы. Тем не менее длина или протяженность дуги каждой поясной части ограничена плечами и также шириной каждого плеча, так как ширина плеча занимает некоторое расстояние вдоль окружности ступицы.

Каждая поясная часть 402, как показано на фиг.7-10, имеет соединительный угол у плеч 44, форма которого имеет некоторый большой радиус, но, конечно, может иметь изгиб с другим контуром в другом направлении. Эта форма поясной части разработана как материал, плавно размазанный как вниз в направлении центральной оси 80 ступицы (см. форму поперечного сечения поясной части на фиг.8), так и вбок в радиальном направлении от центральной оси 80 вдоль смежных наружных сторон каждого плеча (фиг.9 и 10). Эта кривизна пояса позволяет повышать жесткость всей ступицы и плеч, но также добавляет материал к ступице и плечам, чтобы они могли нести больше нагрузки, и обеспечивает лучшее распределение напряжений, являющихся результатом увеличенной силы дробилки, особенно сжимающих напряжений у плеча 44, вмещающего в себя приводное устройство 62.

Изобретение не увеличивает вес других частей дробилки 10 кроме ступицы 43, то есть нижней части 43 рамы, так что упрощается обращение, транспортировка, сборка и разборка частей дробилки. К тому же предпочтительные толщины и положение поясной части 402 на ступице оптимизируют прочность и жесткость ступицы и всей дробилки без возникновения риска того, что отдельные части и собранная дробилка 10 станут слишком "мягкими", так как обладающая признаками изобретения поясная часть на ступице увеличивает возможность дробилки противостоять более высоким дробящим силам "во всех отношениях" без необходимости увеличения стальных частей дробилки.

Список ссылочных позиций

10 конусная дробилка

20 подающий бункер

30 цилиндропоршневое устройство

40 рама дробилки

41 верхняя часть рамы дробилки

42 нижняя часть рамы дробилки

43 ступица рамы дробилки

44 плечо рамы дробилки

45 верхний конец ступицы рамы

46 нижний конец ступицы рамы

47 элемент внутренней стенки верхнего конца ступицы

48 элемент наружной стенки верхнего конца ступицы

49 элемент нижней стенки верхнего конца ступицы

401 элемент стенки нижнего конца ступицы

402 поясная часть ступицы

403 конец поясной части ступицы

404 центральное отверстие ступицы

60 вертикальный вал

61 эксцентрик

62 приводное устройство

63 ведущее кольцо

64 гнездо ведущего кольца

65 приводной вал

70 дробильная головка

71 первая дробильная оболочка

72 вторая дробильная оболочка

73 дробильный зазор

80 центральная ось через ступицу

1. Конусная дробилка (10), содержащая раму (40) и дробильную головку (70), которая выполнена с возможностью вращения вокруг, по существу, вертикального вала (60), причем рама содержит верхнюю часть (41) рамы и нижнюю часть (42) рамы, причем эта нижняя часть рамы содержит ступицу (43), причем эта ступица содержит центрированно расположенное сквозное отверстие (404) с центральной осью (80), простирающейся через упомянутое отверстие (404) и ступицу, причем это отверстие выполнено с возможностью взаимодействия с валом, расположенным с возможностью вращения в упомянутом отверстии, причем эта ступица (43) присоединена посредством плеч (44) к нижней части (42) рамы и содержит гнездо (64) ведущего кольца, отличающаяся тем, что ступица (43) содержит поясную часть (402) с толщиной в радиальном направлении от центральной оси (80), являющейся большей, чем ширина гнезда (64) ведущего кольца для ступицы.

2. Конусная дробилка (10) по п.1, в которой гнездо (64) ведущего кольца ограничено элементом (47) внутренней стенки и элементом (48) наружной стенки ступицы (43), расположенными на расстоянии друг от друга, и радиальная толщина поясной части (402) является по меньшей мере такой же толстой, как сумма радиальной толщины элемента внутренней стенки и ширины гнезда (64) ведущего кольца.

3. Конусная дробилка (10) по п.1 или 2, в которой ступица (43) содержит нижний конец (46) ступицы, и радиальная толщина поясной части (402) уменьшается к нижнему концу ступицы.

4. Конусная дробилка (10) по п.2, в которой ступица (43) содержит нижний конец (46) ступицы, который содержит элемент (401) стенки, являющийся продлением элемента внутренней стенки для ступицы в направлении центральной оси (80), и радиальная толщина элемента (401) стенки нижнего конца ступицы является, по существу, такой же, как радиальная толщина элемента (47) внутренней стенки для ступицы.

5. Конусная дробилка (10) по любому из пп.1, 2 и 4, в которой плечи (44) нижней части (42) рамы являются полыми, и поясная часть (402) расположена между плечами нижней части рамы.

6. Конусная дробилка (10) по п.5, в которой поясная часть (402) простирается в окружном направлении ступицы (43) к плечам (44) нижней части (42) рамы и соединяется с ними.

7. Конусная дробилка (10) по п.6, в которой поясная часть (402) простирается к каждому плечу (44) нижней части (42) рамы и соединяется с ним посредством секции перехода у каждого конца (403) поясной части, образуя плавное соединение между поясной частью и каждым плечом.

8. Конусная дробилка (10) по любому из пп.2, 4, 6 и 7, в которой гнездо (64) ведущего кольца дополнительно ограничено нижним элементом (49) стенки, причем этот нижний элемент стенки имеет толщину в направлении центральной оси (80), которая больше, чем радиальная толщина элемента (47) внутренней стенки для ступицы.

9. Конусная дробилка (10) по п.4, в которой толщина нижнего элемента (49) стенки в направлении центральной оси (80) меньше, чем расстояние от нижней части гнезда (64) ведущего кольца до нижнего конца (46) ступицы.

10. Конусная дробилка (10) по любому из пп.2, 4, 6, 7 и 9, в которой поясная часть (402) простирается прерывисто по окружности ступицы (43).