Способ отбортовки отверстий в листовом материале

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к листовой штамповке, а именно к отбортовке отверстий в листовых заготовках. Выполняют технологическое отверстие под отбортовку, осуществляют набор утолщения в зоне отбортовки путем осадки металла и его выдавливания с образованием борта. При этом утолщение в зоне отбортовки выполняют в виде усеченного конуса. Определенный выбор геометрических параметров утолщения в зависимости от толщины борта позволяет повысить точность конфигурации отбортованного участка. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к листовой штамповке, а именно к отбортовке отверстий в листовых заготовках, и может быть использовано в различных областях машиностроения.

Известен способ отбортовки отверстий, при котором в листовой заготовке выполняют отверстие, затем заготовку с отверстием устанавливают на матрицу, имеющую отверстие большего диаметра, чем у заготовки, совмещают оси отверстия заготовки и матрицы, и пуансоном, имеющим рабочий диаметр меньше диаметра матрицы, формируют борт вокруг отверстия заготовки, перемещая пуансон вдоль оси матрицы, увеличивая при этом диаметр отверстия заготовки. (Справочник по холодной штамповке. Романовский В.П., шестое издание., Л., Машиностроение, 1979 г., стр. 217…224).

Недостатком известного способа является то, что в процессе отбортовки отверстия кромка борта получает неуправляемое утонение, возрастающее с увеличением степени формоизменения отверстия заготовки.

Наиболее близким к заявленному техническому решению является способ образования и отбортовки отверстий в листовом материале, включающий выполнение технологического отверстия под отбортовку, набор утолщения в зоне отбортовки путем осадки металла исходной заготовки и его выдавливания с образованием борта (авторское свидетельство №858984; МПК B21D 31/02, B21D 28/24, B21D 35/00; дата подачи заявки 23.03.1979; опубликовано 30.08.1981).

Известный способ имеет существенные недостатки:

- высокая трудоемкость процесса проектирования заготовки под отбортовку;

- невысокая точность конфигурации отбортованного участка (борта).

Техническим результатом, достигаемым в заявленном изобретении, является снижение трудоемкости проектирования заготовки под отбортовку с повышением точности конфигурации отбортованного участка (борта), за счет набора утолщения в зоне отбортовки, рассчитываемого в зависимости от толщины борта детали.

Заявленный технический результат достигается тем, что способ отбортовки отверстий в листовом материале включает выполнение технологического отверстия под отбортовку, набор утолщения в зоне отбортовки путем осадки металла исходной заготовки и его выдавливания с образованием борта.

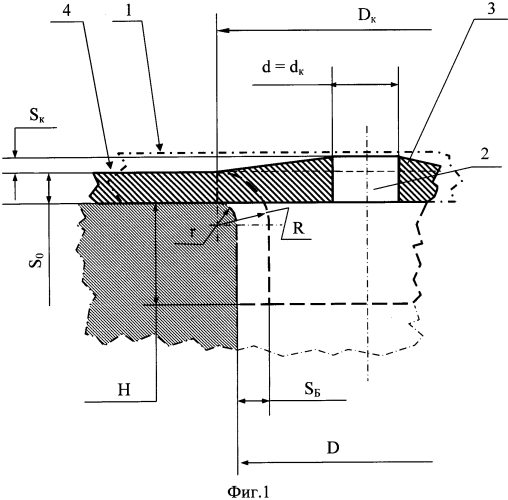

Новым в способе является то, что осадку металла исходной заготовки осуществляют до толщины S0 полотна детали в области, окружающей зону отбортовки, при этом диаметр технологического отверстия d под отбортовку определяют по выражению:

где:

D - наружный диаметр борта;

[ε] - допускаемая относительная степень деформации материала детали при отбортовке,

при этом утолщение в зоне отбортовки выполняют в форме усеченного конуса, диаметр меньшего основания которого dk принимают равным диаметру технологического отверстия d под отбортовку, диаметр большего основания усеченного конуса Dk определяют по выражению:

Dk=D+2r,

где:

r - радиус сопряжения наружного диаметра борта с полотном детали,

а высоту усеченного конуса Sk определяют по выражению:

где:

S0 - толщина полотна детали в области, окружающей зону отбортовки;

R - радиус сопряжения внутреннего диаметра борта с полотном детали в области, окружающей зону отбортовки;

SБ - толщина борта;

Н - высота борта.

Для снижения сил деформирования заготовки и повышения пластичности ее материала целесообразно выполнить объемную штамповку заготовки в нагретом до ковочных температур состоянии или в состоянии сверхпластичности.

Расчет утолщения зоны отбортовки листового материала, зависящего от толщины отбортованного участка (борта), заданного чертежом детали, позволяет на этапе проектирования заготовки под отбортовку снизить трудоемкость проектирования заготовки под отбортовку с повышением точности конфигурации отбортованного участка (борта).

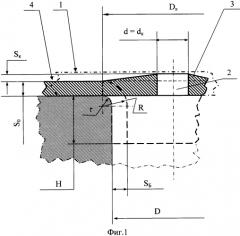

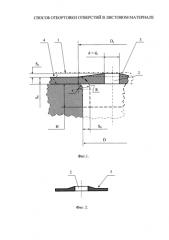

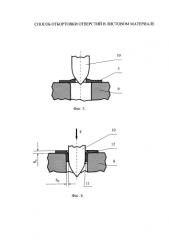

На прилагаемых чертежах изображено:

фиг. 1 - схема к расчету величины утолщения зоны отбортовки;

фиг. 2 - сечение заготовки под отбортовку отверстия;

фиг. 3 - исходное положение заготовки и штампа перед объемной штамповкой утолщения материала зоны отбортовки;

фиг. 4 - конечное положение штампа на завершающей стадии объемной штамповки утолщения зоны отбортовки;

фиг. 5 - исходное положение рабочих элементов штампа и заготовки с утолщением зоны отбортовки;

фиг. 6 - завершающий этап отбортовки.

Предлагаемый способ реализуется следующим образом.

Проектируют заготовку под отбортовку в соответствии с требованиями чертежа детали.

Рассчитывают диаметр отверстия d под отбортовку по выражению:

где D - наружный диаметр борта;

[ε] - допускаемая относительная степень деформации материала детали при отбортовке.

Наружный диаметр борта D задается чертежом детали.

Допускаемая относительная степень деформации материала детали при отбортовке [ε] является величиной, определяемой, например, по Гост 11701-84 или Романовский В.П. Справочник по холодной штамповке - 6-е изд., перераб. и доп. - Л.: Машиностроение. Ленингр. отд-ние, 1979.

Для утолщения в форме усеченного конуса в зоне отбортовки необходимо рассчитать размеры утолщения.

Диаметр меньшего основания усеченного конуса dk принимают равным рассчитанному диаметру отверстия d под отбортовку.

Диаметр большего основания усеченного конуса Dk рассчитывают по выражению:

где D - наружный диаметр борта;

r - радиус сопряжения наружного диаметра борта с полотном детали.

Радиус сопряжения r наружного диаметра борта с полотном детали задается чертежом детали.

Затем рассчитывают высоту усеченного конуса Sk, зависящую от заданной толщины борта SБ по чертежу детали, по выражению:

где

S0 - толщина полотна детали в области, окружающей зону отбортовки;

D - наружный диаметр борта;

d - диаметр отверстия под отбортовку;

R - радиус сопряжения внутреннего диаметра борта с полотном детали;

r - радиус сопряжения наружного диаметра борта с полотном детали;

SБ - толщина борта;

Н - высота борта;

π - математическая константа.

Толщина полотна детали в области, окружающей зону отбортовки S0, наружный диаметр борта D, радиус сопряжения внутреннего диаметра борта с полотном детали R, радиус сопряжения наружного диаметра борта с полотном детали r, толщина борта SБ и высота борта Н задаются чертежом детали.

Математическую константу π принимают равной 3,14.

Вывод выражений (3) и (4) основан на принципе равенства объемов материала заготовки, участвующего в ее формоизменении, и объема формируемого борта детали.

Толщину листового материала исходной заготовки под отбортовку принимают больше толщины полотна детали.

В соответствии с произведенными расчетами в исходной заготовке 1 выполняют сквозное технологическое отверстие 2 под отбортовку и набирают утолщение 3 в зоне отбортовки путем осадки металла исходной заготовки 1 до обеспечения толщины S0 полотна 4 детали в области, окружающей зону отбортовки (фиг. 1), получая тем самым заготовку 5 (фиг. 2) под отбортовку. Для этого заготовку 1 помещают, например, в штамп, включающий в себя, центрирующий элемент - стержень 6, опору 7 и пуансон 8 (фиг. 3). При этом гравюра пуансона 8 соответствует геометрии усеченного конуса 3 (фиг. 1).

Перемещая пуансон 8 (фиг. 4) по стрелке Р, выполняют осадку исходной заготовки 1 (фиг. 1) до получения толщины S0 полотна 4 детали, формируя при этом в зоне отбортовки (фиг. 1, 4) утолщение материала в виде усеченного конуса высотой Sk, диаметром меньшего основания dk и диаметром большего основания Dk.

Для нагрева исходной заготовки 1 штамп оснащают нагревательными элементами или штамп с заготовкой 1 помещают в блок, например, изотермического деформирования, или заготовку 1 подвергают электроконтактному нагреву (не показано).

Способ предусматривает и иной порядок подготовки заготовки 5 под отбортовку отверстия. Например, в отличие от изложенного, первоначально выполняют осадку исходной заготовки 1 с формированием утолщения в зоне отбортовки, а затем в отштампованной заготовке выполняют технологическое отверстие 2 (фиг. 1).

Подготовив заготовку 5 по предложенному способу, технологическое отверстие 2 в заготовке 5 подвергают отбортовке известными способами. Например, заготовку 5 (фиг. 5) устанавливают на матрицу 9, и перемещая пуансон 10 по стрелке F (фиг. 5) на заготовке 5, формируют борт 11 толщиной SБ, получая тем самым отбортованный участок детали 12(фиг. 6).

Заявленный способ отбортовки отверстий в листовых заготовках позволяет значительно снизить трудоемкость проектирования заготовки под отбортовку и обеспечивает повышение точности конфигурации отбортованного участка детали.

1. Способ отбортовки отверстий в листовом материале, включающий выполнение технологического отверстия под отбортовку, набор утолщения в зоне отбортовки путем осадки металла исходной заготовки и его выдавливание с образованием борта, отличающийся тем, что осадку металла исходной заготовки осуществляют до толщины S0 полотна детали в области, окружающей зону отбортовки, при этом диаметр технологического отверстия d под отбортовку определяют по выражению: где:D - наружный диаметр борта;[ε] - допускаемая относительная степень деформации материала детали при отбортовке,при этом утолщение в зоне отбортовки выполняют в форме усеченного конуса, диаметр меньшего основания которого dk принимают равным диаметру технологического отверстия d под отбортовку, диаметр большего основания усеченного конуса Dk определяют по выражению:Dk=D+2r,где:r - радиус сопряжения наружного диаметра борта с полотном детали, а высоту усеченного конуса Sk определяют по выражению: где:S0 - толщина полотна детали в области, окружающей зону отбортовки;R - радиус сопряжения внутреннего диаметра борта с полотном детали в области, окружающей зону отбортовки;SБ - толщина борта;Н - высота борта.

2. Способ по п. 1, отличающийся тем, что осадку металла исходной заготовки осуществляют в нагретом состоянии.